КУРСОВАЯ РАБОТА

КР 190604.51 09.22.000 ПЗ

Тема задания:______________________________________________________

_____________________________________________________________

2009 г.

Содержание

Введение

1.Расчетно технический раздел

1.1. Выбор исходных нормативов в режимах технического обслуживания и ремонта и корректирование нормативов

1.1.1 Периодичность ТО-1,ТО-2 и пробег до капитального ремонта

1.1.2 Расчет трудоемкости технического обслуживания, диагностирования и ремонта

1.2 Определение коэффициента технической готовности

1.3 Определение коэффициента использования автомобилей

1.4 Определение годового пробега автомобилей в АТП

1.5 Определение годовой программы по техническому обслуживанию автомобилей

1.6 Расчет сменной программы

1.7 Определение общей годовой трудоемкости технических воздействий на подвижной состав предприятия

1.8 Определение трудоемкости и количества ремонтных рабочих в АТП и объекте проектирования

2.Организация работ по техническому обслуживанию и текущему ремонту

2.1 Выбор метода организации и производства в АТП

2.2 Выбор метода организации технологического процесса на объекте проектирования

2.3 Схема технологического процесса ТО1.

2.4 Расчет количества постов в зоне ТО-1

2.5 Распределение исполнителей по специальностям и квалификациям

3.Подбор технологического оборудования

4. Расчет производственных площадей

4.1 Расчет площади зоны ТО-1

4.2 Площадь других зон и участков

5.Технологическая карта

6.Выбор режима работы производственных подразделений

7.Конструктивная разработка

7.1. Расчет балки

7.2 Расчет подвески

7.3 Расчет шпилек

7.4 Расчет подвесок на смятие

8. Охрана труда и окружающей среды

8.1 Общая характеристика организации работы по охране труда

8.2 Охрана труда на проектируемой зоне

8.3 Требования к технологическому оборудованию и технологической оснастке с позиции охраны труда

8.4 Электробезопасность

8.5 Пожарная безопасность

8.6 Охрана окружающей среды

Заключение

Список литературы

Введение

Эффективность использования автотранспортных средств зависит от совершенства организации транспортного процесса и свойств автомобилей сохранять в определенных пределах значения параметров, характеризующих их способность выполнять требуемые функции. В процессе эксплуатации автомобиля его функциональные свойства постепенно ухудшаются вследствие изнашивания, коррозии, повреждения деталей, усталости материала, из которого они изготовлены и др. В автомобиле появляются различные неисправности, которые снижают эффективность его использования. Для предупреждения появления дефектов и своевременного их устранения автомобиль подвергают техническому обслуживанию (ТО) и ремонту.

Главной задачей, стоящей перед технической службой автотранспортных предприятий, является увеличение производительности труда ремонтного и обслуживающего персонала за счет лучшей организации, оснащения предприятий средствами механизации и повышения квалификации ремонтного персонала.

Курсовой проект предназначен для закрепления и углубления знаний по технологии и организации технического обслуживания и текущего ремонта подвижного состава.

Курсовое проектирование ставит перед студентами следующие основные задачи:

-систематизация, закрепление и углубление теоретических знаний, полученных при изучении предмета;

-усвоение основ проектирования и технологических расчетов зон ТО, диагностики и ТР подвижного состава в автотранспортных предприятиях и организациях различных форм собственности;

-умение правильно выбрать метод организации производства и его обоснование для конкретных условий;

-умение пользоваться и нормативно-справочной литературой, нормативными материалами и стандартами.

Расчетно-технический раздел

Выбор исходных нормативов в режимах технического обслуживания и ремонта и корректирование нормативов

Исходные и скорректированные нормативы ТО и ремонта

| Исходные материалы | Коэффициенты корректирования | Скорректированные нормативы | |||||||

| обозначения | величина | К

| К

| К

| К

| К

| К

| обозначения | величина |

L  (км) (км)

| 3000 | 1,0 | - | 0,9 | - | - | - | L  (км) (км)

| 2700 |

L  (км) (км)

| 12000 | 1,0 | - | 0,9 | - | - | - | L  (км) (км)

| 10800 |

t  (чел*ч) (чел*ч)

| 0,5 | - | 1,0 | - | - | 1,15 | 0,3 | t  (чел*ч) (чел*ч)

| 0,173 |

t  (чел*ч) (чел*ч)

| 3,4 | - | 1,0 | - | - | 1,15 | 1,0 | t  (чел*ч) (чел*ч)

| 3,9 |

t  (чел*ч) (чел*ч)

| 14,5 | - | 1,0 | - | - | 1,15 | 1,0 | t  (чел*ч) (чел*ч)

| 16,7 |

t  ( (  ) )

| 8,5 | 1,0 | 1,0 | 1,1 | 1,1 | 1,15 | - | t  ( (  ) )

| 11,8 |

L  (км) (км)

| 300000 | 1,0 | 1,0 | 0,9 | - | - | - | L  (км) (км)

| 268800 |

d  ( (  ) )

| 0,45 | - | - | - | 1,1 | - | - | d  ( (  ) )

| 0,5 |

d  (дн) (дн)

| 15 | - | - | - | - | - | - | d  (дн) (дн)

| 60 |

Количество ТО-2 в год

N  =

=  (1.29)

(1.29)

N  =

=  =367,7

=367,7

Округляем до целого числа N  =368

=368

Количество ТО-1 за год

N  =

=  -N

-N  (1.30)

(1.30)

N  =

=  -368=1102,8

-368=1102,8

Округляем до целого числа N  =1103

=1103

Расчет сменной программы

Сменная программ для ЕТО

N  =

=  , (1.34)

, (1.34)

где С  - количество смен; для предварительных расчетов примем число смен С

- количество смен; для предварительных расчетов примем число смен С  =2

=2

N  =

=  =32,5656

=32,5656

Округляем до целого числа N  =33

=33

Сменная программ для ТО-1

N  =

=  , (1.35)

, (1.35)

N  =

=  =1,808

=1,808

Округляем до целого числа N  =2

=2

Сменная программ для ТО-2

N  =

=  (1.36)

(1.36)

N  =

=  =0,603

=0,603

Округляем до целого числа N  =1

=1

Годовая трудоемкость ТО-1

T  =t

=t  *N

*N  +Т

+Т  ) [чел*ч], (1.40)

) [чел*ч], (1.40)

где Т  -трудоемкость сопутствующего ремонта при проведении ТО-1

-трудоемкость сопутствующего ремонта при проведении ТО-1

Т  =С

=С  *t

*t  *N

*N  [чел*ч], (1.41)

[чел*ч], (1.41)

где С  - регламентированная доля сопутствующего ремонта при проведении ТО-1;примем С

- регламентированная доля сопутствующего ремонта при проведении ТО-1;примем С  =0,2

=0,2

T  =0,2*3,9*1103=860,34 [чел*ч]

=0,2*3,9*1103=860,34 [чел*ч]

Округляем до целого числа

T  =860

=860

T  =3,9*1103+860=5161,7 [чел*ч]

=3,9*1103+860=5161,7 [чел*ч]

Округляем до целого числа T  =5162 [чел*ч]

=5162 [чел*ч]

Годовая трудоемкость ТО-2

T  =t

=t  *N

*N  +Т

+Т  ) [чел*ч], (1.42)

) [чел*ч], (1.42)

где Т  -трудоемкость сопутствующего ремонта при проведении ТО-2

-трудоемкость сопутствующего ремонта при проведении ТО-2

Т  =С

=С  *t

*t  *N

*N  [чел*ч], (1.43)

[чел*ч], (1.43)

где С  - регламентированная доля сопутствующего ремонта при проведении ТО-2; примем С

- регламентированная доля сопутствующего ремонта при проведении ТО-2; примем С  =0,2

=0,2

Т  =0,2*16,7*368=1229,12 [чел*ч]

=0,2*16,7*368=1229,12 [чел*ч]

Округляем до целого числа

Т  =1229 [чел*ч]

=1229 [чел*ч]

T  =16,7*368+1229=7374,6 [чел*ч]

=16,7*368+1229=7374,6 [чел*ч]

Округляем до целого числа T  =73375 [чел*ч]

=73375 [чел*ч]

Расчет площади зоны ТО-1

Рабочая ширина зоны ТО должна соответствовать СНиП и принимается 6 или 12 метров.

Рабочая длина линии ТО-1 определяется по формуле:

L  =f

=f  +2a

+2a  [м], (4.1)

[м], (4.1)

где f  - габаритная длина автомобиля; для КАМАЗ 5320 f

- габаритная длина автомобиля; для КАМАЗ 5320 f  =8,5 м.

=8,5 м.

a  - расстояние от автомобиля до наружных ворот (1,5÷2 метра)

- расстояние от автомобиля до наружных ворот (1,5÷2 метра)

L  =8,5+2*2=12,5 [м]

=8,5+2*2=12,5 [м]

Технологическая карта

Технологический процесс ТО и диагностики оформляют в виде технологических карт и постовых технологических карт. Операционно-технологическая карта отражает последовательность операций и отдельных видов работ при ТО автомобиля. Постовая технологическая карта отражает последовательность операций ТО агрегатов и систем автомобиля, которые выполняют на одном из постов ТО.

МУ-200-РСФСР-12-0139-81 Форма 1

Конструктивная разработка

Рассчитать кран-балку грузоподъемностью 0,5 т. транспортирующую агрегаты из зоны ТО в агрегатный цех. Длина монорельса 6 м. , длина консолей балки 1+0.

Устройство кран-балки показано на листе 3, кран-балка состоит из:

1.электро тельфера

2.балки

3.подвески

4.болт

5.втулка

Расчет балки

а. балка работает на изгиб, максимальное напряжение будет тогда когда тельфер находится по средине между подвесками. Выполняем расчетную схему рисунок 7.1

Собственный вес балки условно примем 1  и изобразим распределенной нагрузки.

и изобразим распределенной нагрузки.

F=5 кн

q=1

б. Расставляем характерные точки, наносим вертикальную ось Z и реакции опор.

в. Заменяем распределенную на сосредоточенную

Q=q*L=1*6=6 [кн] (7.1)

г. Составляем уравнение моментов относительно опоры В

∑М  =0

=0

F*2,5+Q*2,5-V  *5=0 (7.2)

*5=0 (7.2)

F*2,5+Q*2,5= V  *5

*5

V  *5=5*2,5+6*2,5

*5=5*2,5+6*2,5

V  *5=27,5

*5=27,5

V  =5,5 [кн]

=5,5 [кн]

д.Составляем уравнение моментов относительно токи D

∑М  =0

=0

V  *5-Q*2,5-F*2,5=0 (7.3)

*5-Q*2,5-F*2,5=0 (7.3)

V  *5= Q*2,5+F*2,5

*5= Q*2,5+F*2,5

V  *5=5*2,5+6*2,5

*5=5*2,5+6*2,5

V  *5=27,5

*5=27,5

V  =5,5 [кн]

=5,5 [кн]

е. Проверка

∑F  =0

=0

V  -F-Q+V

-F-Q+V  =0 (7.4)

=0 (7.4)

5,5-5-6+5,5=0

11-11=0

0=0

ж. Определяем поперечные силы, проходя балку слева направо

Q  =0

=0

Q  =-q*1= -1 [кн] (7.5)

=-q*1= -1 [кн] (7.5)

Q  =Q

=Q  +V

+V  = -1+5,5=4,5 [кн]

= -1+5,5=4,5 [кн]

Q  =Q

=Q  -q*1=4,5-1=3,5 [кн]

-q*1=4,5-1=3,5 [кн]

Q  =Q

=Q  -F=3,5-5= -1,5 [кн]

-F=3,5-5= -1,5 [кн]

Q  =Q

=Q  -q*1= -1,5-1= -2,5 [кн]

-q*1= -1,5-1= -2,5 [кн]

з. Строим эпюру поперечных сил.

и. Вычисляем изгибающие моменты

М  =0

=0

М  =-q*1*0,5= -0,5 [кн*м] (7.6)

=-q*1*0,5= -0,5 [кн*м] (7.6)

М  =-q*3,5*1,25+ V

=-q*3,5*1,25+ V  *2,5= 9,375 [кн*м]

*2,5= 9,375 [кн*м]

М  =-q*6*3+V

=-q*6*3+V  *5-F*2,5= -3 [кн*м]

*5-F*2,5= -3 [кн*м]

й. Строим эпюру изгибающих моментов.

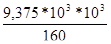

к. Определяем осевой момент сопротивления. Максимальный момент

М  =9,375[кн*м]

=9,375[кн*м]

W  =

=  (7.7)

(7.7)

для углеродистой стали обыкновенного качества

Ст3 [

]=160 МПа

]=160 МПа

W  =

=  =0,0586*10

=0,0586*10  [мм

[мм  ]=0,0586*103[см

]=0,0586*103[см  ]

]

По таблице сортимента проката выбираем двутавровую балку № 14, так как это наименьший профиль двутавра, масса одного метра длины равна 13,7 кг

л. Определяем вес балки

Q=q  *L , (7.8)

*L , (7.8)

где L-длина балки Q=13,7*6=82,2 кг

Расчет подвески

Балка подвешена на четырех уголках и крепится к балке перекрытия с помощью шпилек стянутых гайками, наиболее опасным будет состояние, когда тельфер расположен на краю наиболее длинной консоли. Коэффициент учитывающий динамические нагрузки на подвеску в момент отрыва груза от опоры  динамическая

динамическая

=1,2. а. Строим расчетную схему qтаб=13,7

=1,2. а. Строим расчетную схему qтаб=13,7

б. Наносим ось Z и реакции опор

в. Заменяем распределенную нагрузку на рассредоточенную Q=82,2 к

г. Определяем величину динамической нагрузки

Fg =

*F (7.9)

*F (7.9)

Fg =1,2*5=6 [кн]

д. Составляем уравнение моментов относительно точки В

∑М  =0

=0

-Fg*1+Q*2,5-V  *5=0 (7.10)

*5=0 (7.10)

V  *5=-Fg*1+Q*2,5

*5=-Fg*1+Q*2,5

V  *5=-6+82,2*2,5

*5=-6+82,2*2,5

V  *5=199,5

*5=199,5

V  =39,9 [кн]

=39,9 [кн]

е. Составляем уравнение моментов относительно точки D

∑М  =0

=0

-Fg*6-Q*2,5-V  *5=0 (7.11)

*5=0 (7.11)

V  *5= Fg*6+Q*2,5

*5= Fg*6+Q*2,5

V  *5=6*6+82,2*2,5

*5=6*6+82,2*2,5

V  *5=36+205,5

*5=36+205,5

V  *5=241,5

*5=241,5

V  =48,3 [кн]

=48,3 [кн]

ж. Проверка

∑F  =0

=0

-Fg+V  -Q+V

-Q+V  =0 (7.12)

=0 (7.12)

-6+48,3-82,2+39,9=0

-88,2+88,2=0

0=0

з. Определяем площадь сечения уголка с учетом того, что в точках B и D их установлено по 2

А=  , (7.13)

, (7.13)

для малоуглеродистых сталей [  ]=[

]=[  ]=160МПа

]=160МПа

А=  =0,151*103 [мм2]=1,51[см2]

=0,151*103 [мм2]=1,51[см2]

и. По сортаменту проката выбираем уголок № 3,6, так как это наименьший профиль, вес одного метра длин 1,65 кг

й. Определяем вес подвесок с учетом того, что уголки подвески D равны уголкам подвески В

Р=р*L*4 (7.14)

примем L=1 метр

P=1,65*1*4=6,6 кг

Расчет шпилек

В связи с повышенными требованиями к грузоподъемным механизмам и учитывая возможность ослабления крепления гаек на шпильках, рассчитываем их из условия среза максимальной нагрузкой на подвесах, F= V  =48,3 [кн]

=48,3 [кн]

А=  [мм2], (7.15)

[мм2], (7.15)

где [  ] – допускаемое напряжение[

] – допускаемое напряжение[  ]=100 МПа

]=100 МПа

А=  =483 [мм2]

=483 [мм2]

а. Определяем диаметр шпилек

А=  (7.16)

(7.16)

d=  =

=  =

=  =24,8 [мм]

=24,8 [мм]

принимаем диаметр шпилек 27 мм, учитывая ослабление резьбой.

Расчет подвесок на смятие

В местах крепления на смятие, если не учитывать затяжку гаек, то уголки подвески в зоне контакта со шпильками будут испытывать напряжение смятия. По таблице сортамента для равнобокого уголка определяем толщину полки d=3 мм. Тогда площадь смятия составит

А  =d*d

=d*d  =3*27=81 [мм2] (7.17)

=3*27=81 [мм2] (7.17)

а. Условие прочности на смятие имеет вид

=

=  ≤ [

≤ [  ], (7.18)

], (7.18)

где [  ]=(1,2÷1,3)[

]=(1,2÷1,3)[  ], примем [

], примем [  ]=200 МПа

]=200 МПа

=

=  =596,3 МПа

=596,3 МПа

596,3 МПа ≤ 200 МПа Условие прочности не выполняется, поэтому для усиления соединения устанавливаем втулки.

Определяем необходимую площадь смятия:

A  =

=  (7.19)

(7.19)

A  =

=  =0,2415*103 [мм2]

=0,2415*103 [мм2]

Длина втулки составит:

L=  (7.20)

(7.20)

L=  =8,94

=8,94

Принимаем L=10 [мм]

Наружный диаметр втулки принимаем конструктивно D=35 [мм]

Защита от шума.

От защиты от акустических колебаний (шума, инфра- и ультразвука) можно использовать

следующие методы:

- снижение звуковой мощности источника звука

- размещение рабочих мест с учётом направленности излучения звуковой энергии

- удаление рабочих мест от источника звука

- акустическая обработка помещений

- звукоизоляция

- применение глушителей

- применение средств индивидуальной защиты (ушные вкладыши, наушники, шлемы)

Снижение звуковой мощности источника звука. Для снижения шума механизмов и машин применяют методы, аналогичные методам, снижающим вибрацию машин, т. к. вибрация является источником механического шума.

Изменение направленности излучения шума. При размещении установок с направленным излучением необходима соответствующая ориентация этих установок по отношению к рабочим и населённым местам, поскольку величина направленности может достигать 10…15 дБ.

Удаление рабочих мест от источника звука. Увеличение расстояния от источника звука в 2 раза приводит к уменьшению уровня звука на 6 дБ.

Акустическая обработка помещения – это мероприятие, снижающее интенсивность отраженного от поверхностей помещения звука. Для этого применяют звукопоглощающие облицовки поверхностей помещения и штучные поглотители различных конструкций, подвешиваемые к потолку помещения.

Звукоизоляция. При недостаточности указанных выше мероприятий для снижения уровня шума до допустимых значений или невозможности их осуществлении применяют звукоизоляцию. Снижение шума достигается за счёт уменьшения интенсивности прямого звука путём установки ограждений, кабин, кожухов, экранов. Сущность звукоизоляции состоит в том, что падающая на ограждение энергия звуковой волны отражается в значительно большей степени, чем проходит через него.

Глушители применяют для снижения аэродинамического шума.

Защита от загазованности.

Задачей защиты воздушной среды от вредных выбросов и выделений является обеспечение концентрации вредных веществ в воздухе рабочей зоны не выше предельно допустимых концентраций.

Система вентиляции представляет собой комплекс устройств, обеспечивающих воздухообмен в помещении, т. е. удаление из помещения загрязненного, нагретого, влажного воздуха и подача в помещение свежего, чистого воздуха. Системы вентиляции разнообразны, и их классификация представлена на рис. 8.1

Рисунок 8.1

Освещение.

Освещение подразделяется на естественное, искусственное и совмещенное.

Естественное освещение разделяется на боковое (световые проёмы в стенах), верхнее (прозрачные покрытия и световые фонари на крыше) и комбинированное (наличие световых проёмов в стенах и перекрытиях одновременно).

Естественный свет лучше по своему спектральному составу, чем искусственный, создаваемый любыми источниками света. Кроме того, чем лучше естественная освещённость в помещении, тем меньше времени приходиться пользоваться искусственным светом, а это приводит к экономии электроэнергии.

При недостатке освещённости от естественного света используют искусственное освещение, создаваемое электрическими источниками света. По своему конструктивному исполнению искусственное освещение может быть общим, общим локализованным и комбинированным.

Кроме естественного и искусственного освещения может применяться их сочетание, когда освещённости за счёт естественного света недостаточно для выполнения той или иной работы. Такое освещение называется совмещённым. Его применяют для выполнения работы наивысшей, очень высокой и высокой точности, т. к. обычно естественной освещённости не достаточно.

Требования к технологическому оборудованию и технологической оснастке с позиции охраны труда

Существует много способов обеспечить защиту машин, механизмов, инструмента. Тип работы, размер и форма обрабатываемого материала, метод обработки, расположение рабочего участка, производственные требования и ограничения помогают определить подходящий для данного оборудования и инструмента способ защиты.

Защитные устройства должны удовлетворять следующим минимальным общим требованиям:

1) предотвращать контакт

2) обеспечивать безопасность

3) закрывать от падающих предметов

4) не создавать новых опасностей

5) не создавать помех

Наиболее применяемые для защиты от механического травмирования машин, механизмов, инструмента находят оградительные, предохранительные, тормозные устройства, устройство автоматического контроля и сигнализации, дистанционного управления.

Оградительные устройства предназначены для предотвращения попадания человека в опасную зону. Они применяются для изоляции движущихся частей машин, зон обработки станков, прессов, ударных элементов машин и т. д. Оградительные устройства могут быть стационарными, подвижными и переносными.

Оградительные устройства могут быть выполнены в виде защитных кожухов, дверц, козырьков, барьеров, экранов.

Оградительные устройства изготавливают из металла, пластмасс, дерева и могут быть как сплошными, так и сетчатыми.

Существует четыре общих типа ограждений.

Стационарные ограждения. Любое стационарное заграждение является постоянной частью данной машины и не зависит от движущихся частей из листового металла, проволочной сетки, реек, пластмассовых и других материалов, достаточно прочных для того, чтобы выдерживать любой возможный удар и иметь долгий срок службы.

Стационарные ограждения обычно предпочтительнее всех других типов ограждений, поскольку они проще и прочнее.

Переносные ограждения используют как временные при ремонтных и наладочных работах.

Ограждения должны быть достаточно прочными, чтобы выдерживать нагрузки от отлетающих частиц обрабатываемого материала, разрушившегося обрабатывающего инструмента, от срыва обрабатываемой детали и т. д.

Вход в ограждённую зону осуществляется через дверцы, снабженные устройствами блокировки, останавливающими работу оборудования при их открытии.

Знаки безопасности могут быть предупреждающими, предписывающими и указательными и отличаются друг от друга цветом и формой. Вид знаков строго регламентирован государственным стандартом.

Обеспечение безопасности при выполнении работ с ручным инструментом. В обеспечении безопасности труда большое значение имеет организация рабочего места. При организации рабочего места необходимо обеспечить:

- удобную конструкцию и правильную расстановку верстаков – необходим свободный доступ к рабочим местам, а зона вокруг рабочего места должна быть свободной на расстоянии не менее 1 м;

- рациональную систему расположения на рабочем месте инструмента, приспособлений и вспомогательных материалов.

При планировке рабочего места следует стремиться к сокращению количества движений. Движения при выполнении работы должны быть короткими и не утомительными, по возможности равномерно выполняемыми обеими руками. Для создания таких условий верстак или стол, приспособление, инструмент, детали должны быть размещены на рабочем месте с учетом следующих правил:

- все предметы, которые берут только правой или левой рукой, кладут соответственно справ или слева;

- ближе должны лежать предметы, которые требуются чаще;

- нельзя допускать скученности предметов, их разбросанности;

- каждый предмет должен иметь своё постоянное место;

- нельзя класть один предмет на другой.

Для того чтобы избежать травм, необходимо руководствоваться следующими правилами обеспечения безопасности:

- при работе с режущими и колющими инструментами их режущие кромки должны быть направлены в сторону, противоположную телу рабочего, чтобы избежать травмы при срыве инструмента с обрабатываемой поверхности;

- пальцы рук, удерживающие обрабатываемый предмет, должны находиться на безопасном удалении от режущих кромок, а сам предмет должен быть надёжно закреплён в тисках или каком-либо другом зажимном приспособлении;

- на рабочем месте режущие и колющие предметы должны располагаться на видном месте, а само рабочее место должно быть освобождено от посторонних и ненужных предметов и инструментов, о которые можно зацепиться и споткнуться;

- положение тела работающего должно быть устойчивым, нельзя находиться на неустойчивом и колеблющемся основании;

- при работе с инструментом, имеющим электрический или какой либо другой механический привод, нужно быть особенно осторожным и строго соблюдать требования техники безопасности, т. к. механизированный инструмент является источником тяжёлых травм из-за высокой скорости, для которой быстрота реакции человека недостаточна, чтобы в момент аварии вовремя отключить привод;

- рабочий должен быть одет так, чтобы исключить попадание частей одежды по режущую кромку или на движущие части инструмента, т. к. в противном случае рука может быть затянута под режущий инструмент;

- механизированный инструмент включают только после того, как подготовлено рабочее место, обрабатываемая поверхность, а человек занял устойчивое положение, после завершения операции обработки инструмент должен быть отключен;

- при обработке хрупких материалов образуется факел частиц, вылетающих с высокой скоростью из-под режущего инструмента. Частицы, образующие большой кинетической энергией, могут нанести травму, особенно опасно повреждения глаз. Поэтому, если на инструменте отсутствуют специальные защитные экраны, лицо человека должно бать защищено маской, глаза – очками, рабочая одежда должна быть изготовлена из плотного материала;

- при обработке вязкого материала образуется стружка, она наворачивается на вращающийся инструмент, а затем под действием центробежной силы может отлететь и нанести травму. Поэтому образующуюся ленточную стружку нужно своевременно удалять с инструмента, предварительно остановив его.

Ручной инструмент может быть снабжен дополнительными приспособлениями для повышения безопасности его использования.

Электробезопасность

Поражение человека электрическим током возможно только при замыкании электрической цепи через тело человека. Это может произойти при:

- двухфазном включении в цепь;

- при однофазном включении в цепь – провода, клеммы, шины и т. д.;

- при контакте человека с нетоковедущими частями оборудования, конструктивными элементами здания, оказавшимися под напряжением в результате нарушения изоляции проводников и токоведущих частей.

Для защиты от поражения электрическим током применяются следующие технические меры защиты:

- применение малых напряжений;

- электрическое разделение сетей;

- электрическая изоляция;

- защита от опасности при переходе с высшей стороны на низшую;

- контроль и профилактика повреждения изоляции;

- защита от случайного прикосновения к токоведущим частям;

- защитное заземление, зануление, защитное отключение;

- применение индивидуальных защитных средств.

Применение защитных мероприятий и средств регламентируется «Межотраслевыми правилами по охране труда при эксплуатации электроустановок» и зависит от категории помещения по степени электрической опасности.

Пожарная безопасность

Меры противопожарной защиты можно разделить на пассивные и активные.

Пассивные меры сводятся к арчитектурно-планировочным решениям. При проектировании здания необходимо предусмотреть удобство прохода и проникновения в помещение пожарных подразделений, снижению опасности распространения огня между этажами, отдельными помещениями и зданиями, конструктивные меры, обеспечивающие незадымляемость зданий, противопожарные разрывы, преграды для распространения огня, выполнения конструкции зданий из трудногорючих материалов и т.д.

При этих мерах проводят:

-зонирование территории - здания, сооружения склады с повышенной пожарной опасностью располагают с подветренной стороны;

-противопожарные разрывы - делают для предотвращения распространения пожара с одного здания на другое;

-противопожарные стены (брандмауэры) – прим5еняют для отделения пожароопасных участков;

-противопожарные зоны – разделительные зоны для ограничения распространения пожара в здании;

-противопожарные перекрытия – исключают распространение пожара по вертикали здания;

-легко сбрасываемые конструкции – обеспечивает снижение нагрузки на конструкцию здания при взрывном горении;

-огнеоградители – устройства, пропускающие паровоздушные смеси, но препятствующие распространению пламени;

-пртиводымная защита – снижает задымление здания при пожаре и обеспечивает конструктивными решениями, которые не позволяют распространяться дыму по горизонтальным и вертикальным каналам здания.

Активные меры заключаются в создании автоматической пожарной сигнализации, установке систем автоматического пожаротушения, снабжения помещений первичными средствами пожаротушения и др.

Тушение пожара осуществляется следующими способами:

-изоляции очага горения от воздуха или поступления горючего;

-снижению концентрации кислорода в воздухе до значения при котором не может происходить горение;

-охлаждения очага горения до температуры ниже температуры горения;

-торможение скорости химической реакции окисления;

-механический срыв пламени в результате воздействия на него струи газа или жидкости.

Огнетушащие вещества:

-вода – применяют для тушения твердых горючих материалов, создания водяных завес и охлаждения объектов, расположенных в близи очага;

-пена – применяют для тушения твердых веществ, легко воспламеняющихся жидкостей, с плотностью менее 1,0  и не растворяющихся в воде;

и не растворяющихся в воде;

-инертные разбовители – водяной пар для тушения не больших помещений и создания паровоздушных завес на открытых технологических площадках, углекислый газ применяют для объемного тушения на складах с легко воспламеняющимися жидкостями, аккумуляторных станций, в сушильных печах, в помещениях с электра оборудованием;

-порошковый состав – применяют в местах, где нельзя тушить пеной или водой.

Стационарные установки тушения пожара:

-водяные стационарные установки - получили наибольшее распространение;

-сприклерные установки – включаются автоматически при повышении температуры;

-дренчерные установки – применяются в помещениях с высокой пожароопасностью;

-установка водопенного тушения;

-установка газового пожаротушения – бывают двух типов объемного и локального пожаротушения, применяются в специальных помещениях;

-установка для тушения пожаров порошковыми составами – используют в помещениях, где нельзя тушить водой.

Первичные средства тушения пожара к ним относятся огнетушители, ведра, емкости с водой, ящики с песком, ломы, топоры, лопаты и так далее.

Охрана окружающей среды

В зонах АТП источниками загрязнения окружающей среды являются остатки нефтепродуктов, пыль, грязь после мойки автомобилей. При испарении масла происходит загрязнение атмосферного воздуха.

С целью поддержания чистоты атмосферного воздуха в пределах норм на АТП предусматривают предварительную очистку вентиляционных и технологических выбросов с их последующим рассеиванием в атмосфере.

Очищают воздух от этих загрязнений с помощью циклонов: в них пыль отделяется от запылённого воздуха под действием центробежных сил и тканевых фильтров.

Для предотвращения попадания масла и грязи из зоны ЕТО и зон ремонта в сточные воды на выходе устанавливают очистные сооружения:

-отстойник для отделения грязи;

-масло-бензо уловитель для отделения нефтепродуктов и других веществ легче воды;

-коагулятор для удаления взвешенных частиц и поверхностно активных веществ.

Возможно установить установки с обратным водоснабжением, в этих установках вода очищается и очищенная вода направляется обратно в моечную машину. Оставшиеся отходы вывозятся на специальные свалки для утилизации.

Заключение

В курсовом проектировании я рассчитал и спроектировал зону ТО-1 с универсальным постом т.к он является наиболее удобным для АТП с одномарочными авто. В курсовом проекте рассчитана годовая производственная программа, число рабочих, рассчитан универсальный пост, обоснован и выбран метод организации технологического процесса для зоны ТО1, подобрано оборудование, рассчитана площадь, составлена технологическая карта, составлена схема технологического процесса.

Список литературы

1.Охрана труда В.А. Девисилов 2004г.

2.Сборник задач по сопротивлению материалов Д.М. Шапиро 1970г.

3.Автомобили КамАЗ В.Н. Барун 1984г.

4.Техническое обслуживание и ремонт автомобилей Л.И. Епифанов 2004г.

5.Технологическое проектирование АТП и станций ТО Г.М. Напольский 1985г.

6.Положение о ТО и ремонте подвижного состава авто транспорта Л.А. Мостицкий 1986г.

7.ТО автомобилей методическое указание А.М. Брун 1997г.

КУРСОВАЯ РАБОТА

КР 190604.51 09.22.000 ПЗ

Тема задания:______________________________________________________

_____________________________________________________________

2009 г.

Содержание

Введение

1.Расчетно технический раздел

1.1. Выбор исходных нормативов в режимах технического обслуживания и ремонта и корректирование нормативов

1.1.1 Периодичность ТО-1,ТО-2 и пробег до капитального ремонта

1.1.2 Расчет трудоемкости технического обслуживания, диагностирования и ремонта

1.2 Определение коэффициента технической готовности

1.3 Определение коэффициента использования автомобилей

1.4 Определение годового пробега автомобилей в АТП

1.5 Определение годовой программы по техническому обслуживанию автомобилей

1.6 Расчет сменной программы

1.7 Определение общей годовой трудоемкости технических воздействий на подвижной состав предприятия

1.8 Определение трудоемкости и количества ремонтных рабочих в АТП и объекте проектирования

2.Организация работ по техническому обслуживанию и текущему ремонту

2.1 Выбор метода организации и производства в АТП

2.2 Выбор метода организации технологического процесса на объекте проектирования

2.3 Схема технологического процесса ТО1.

2.4 Расчет количества постов в зоне ТО-1

2.5 Распределение исполнителей по специальностям и квалификациям

3.Подбор технологического оборудования

4. Расчет производственных площадей

4.1 Расчет площади зоны ТО-1

4.2 Площадь других зон и участков

5.Технологическая карта

6.Выбор режима работы производственных подразделений

7.Конструктивная разработка

7.1. Расчет балки

7.2 Расчет подвески

7.3 Расчет шпилек

7.4 Расчет подвесок на смятие

8. Охрана труда и окружающей среды

8.1 Общая характеристика организации работы по охране труда

8.2 Охрана труда на проектируемой зоне

8.3 Требования к технологическому оборудованию и технологической оснастке с позиции охраны труда

8.4 Электробезопасность

8.5 Пожарная безопасность

8.6 Охрана окружающей среды

Заключение

Список литературы

Введение

Эффективность использования автотранспортных средств зависит от совершенства организации транспортного процесса и свойств автомобилей сохранять в определенных пределах значения параметров, характеризующих их способность выполнять требуемые функции. В процессе эксплуатации автомобиля его функциональные свойства постепенно ухудшаются вследствие изнашивания, коррозии, повреждения деталей, усталости материала, из которого они изготовлены и др. В автомобиле появляются различные неисправности, которые снижают эффективность его использования. Для предупреждения появления дефектов и своевременного их устранения автомобиль подвергают техническому обслуживанию (ТО) и ремонту.

Главной задачей, стоящей перед технической службой автотранспортных предприятий, является увеличение производительности труда ремонтного и обслуживающего персонала за счет лучшей организации, оснащения предприятий средствами механизации и повышения квалификации ремонтного персонала.

Курсовой проект предназначен для закрепления и углубления знаний по технологии и организации технического обслуживания и текущего ремонта подвижного состава.

Курсовое проектирование ставит перед студентами следующие основные задачи:

-систематизация, закрепление и углубление теоретических знаний, полученных при изучении предмета;

-усвоение основ проектирования и технологических расчетов зон ТО, диагностики и ТР подвижного состава в автотранспортных предприятиях и организациях различных форм собственности;

-умение правильно выбрать метод организации производства и его обоснование для конкретных условий;

-умение пользоваться и нормативно-справочной литературой, нормативными материалами и стандартами.

Расчетно-технический раздел

Выбор исходных нормативов в режимах технического обслуживания и ремонта и корректирование нормативов

Дата: 2019-12-10, просмотров: 368.