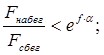

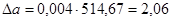

(8.6)

(8.6)

1,52<1,87

1,52  1,87- Буксования не будет.

1,87- Буксования не будет.

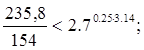

Расчёт натяжного устройства

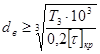

(8.7)

(8.7)

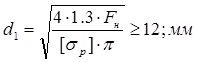

Диаметр винта, мм

(8.8)

(8.8)

Для Стали 3  [3].

[3].

Принимаем d1=12 мм

Ход винта

S=0,025·L+0,3 (8.10)

L-длина транспортера.

S=0,025·8+0,3 =0,5 м.

РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ

В приводах общего назначения, разрабатываемых в курсовых проектах, цепные передачи применяют в основном для понижения частоты вращения приводного вала. Наиболее распространены для этой цели приводные роликовые цепи однорядные (ПР) и двухрядные (2ПР).

В данном курсовом проекте следует разработать цепную передачу со следующими параметрами:

P2=170Вт

Т2 = 14,65Н×м;

n2 = 110,6 об/мин;

n3 = 58,2 об/мин;

U = 2;

Цепь типа ПР

Определяю мощности, угловую скорость, частоту вращения и крутящий момент привода механизма:

P1=Pдв·ηм=0,18·0,98=0,176 кВт;

P2=P1·ηр=0,176·0,98=0,17 кВт;

n1=885;

n2=n1/Uр=885/8=110,6 мин-1;

n3=n2/Uц.п=110,6/1,9=58,2 мин-1;

ω1=π· n1/30=3,14·885/30=92,6 с-1;

ω2=π· n2/30=3,14·110,6/30=11,6 с-1;

ω3=π· n3/30=3,14·58,2/30=6,1 с-1;

Т1= P1/ ω1=180/92,6=1,9 Н·м;

Т2= P2/ ω2=170/11,6=14,65 Н·м;

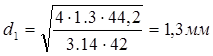

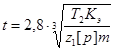

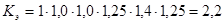

Определяем шаг цепи:

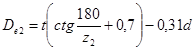

, (9.1)

, (9.1)

где z1 – число зубьев меньшей звездочки;

[p] – допускаемое давление, приходящееся на единицу опорной поверхности шарнира, принимаем ориентировочно [p] = 22МПа, [4, табл. 7.18];

m – число рядов цепи, m = 1;

Кэ – коэффициент, учитывающий условия монтажа и эксплуатации цепной передачи.

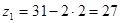

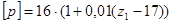

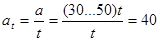

Определяем число зубьев меньшей звездочки

. (9.2)

. (9.2)

Принимаем z1 = 27.

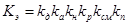

Определяем коэффициент Кэ

, (9.3)

, (9.3)

где  – динамический коэффициент, kд = 1 [4, стр. 149];

– динамический коэффициент, kд = 1 [4, стр. 149];

ka – коэффициент, учитывающий влияние межосевого расстояния, ka = 1 [4, стр. 150];

kн – коэффициент, учитывающий влияние наклона цепи, kн = 1,0 [4,стр 150];

kр – коэффициент, учитывающий способ регулирования натяжения цепи, kр =1,25 [4, стр. 150];

kсм – коэффициент, учитывающий способ смазки цепи, kсм = 1,4 [4];

kп – коэффициент, учитывающий периодичность работы, kп = 1,25 [4, стр.150].

.

.

мм.

мм.

Принимаем t = 12,7мм [4, табл. 7.18].

Проверяем цепь по допустимой частоте вращения:

об/мин

об/мин

об/мин [4, табл. 7.17].

об/мин [4, табл. 7.17].

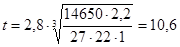

Проверяем цепь по давлению в шарнире.

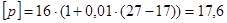

Определяем допускаемое давление в шарнире

(9.4)

(9.4)

МПа.

МПа.

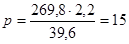

Определяем расчетное давление в шарнире цепи:

, (9.5)

, (9.5)

где Ft – окружная сила;

Аоп – проекция опорной поверхности шарнира, Аоп =39,6 мм2,

[ 4, табл. 7.16].

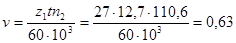

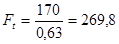

Определяем окружную силу:

, (9.6)

, (9.6)

где v – окружная скорость шарнира цепи.

Определяем окружную скорость шарнира цепи:

м/с.

м/с.

Н.

Н.

МПа

МПа  МПа.

МПа.

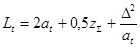

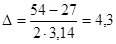

Определяем число звеньев цепи:

, (9.7)

, (9.7)

где  ;

;

;

;

.

.

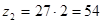

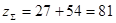

Определяем число зубьев ведомой звездочки:

(9.8)

(9.8)

Принимаем z2 = 54.

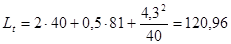

.

.

.

.

.

.

Принимаем Lt = 122.

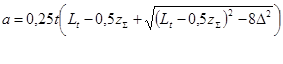

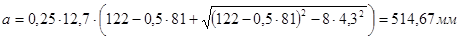

Уточняем межосевое расстояние:

(9.9)

(9.9)

Для свободного провисания цепи необходимо предусмотреть возможность уменьшения межосевого расстояния на 0,4%

(9.10)

(9.10)

мм

мм

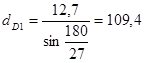

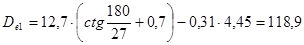

Определяем диаметры делительных окружностей звездочек:

(9.11)

(9.11)

мм,

мм,

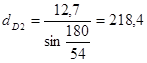

(9.12)

(9.12)

мм.

мм.

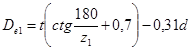

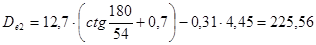

Определяем наружные диаметры звездочек:

, (9.13)

, (9.13)

, (9.14)

, (9.14)

где d – диаметр ролика цепи, d = 4,45 мм, [4, табл. 7.16].

мм,

мм,

мм.

мм.

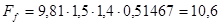

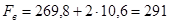

Определяем силы, действующие на цепь:

Ft = 269,8 Н;

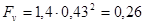

, (9.15)

, (9.15)

где q – вес 1 м цепи, q = 1,4 кг/м, [4, табл. 7.16].

Н.

Н.

, (9.16)

, (9.16)

где kf – коэффициент, учитывающий расположение цепи, kf = 1,5 [4]

Н.

Н.

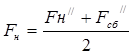

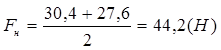

Определяем нагрузку на вал от цепной передачи:

(9.17)

(9.17)

Н.

Н.

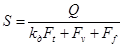

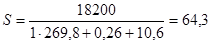

Определяем коэффициент запаса прочности:

, (9.18)

, (9.18)

где Q – разрушающая нагрузка, Q = 18200 Н, [4, табл. 7.15],

kд – динамический коэффициент, kд = 1, [4, стр. 149].

[4, табл. 7.19].

[4, табл. 7.19].

Рассчитанное значение коэффициента запаса прочности больше допускаемого, что позволяет считать цепную передачу надежной и долговечной.

РАСЧЁТ ВАЛА ТРАНСПОРТЕРА

В процессе эксплуатации валы испытывают деформации от действия внешних сил, масс самих валов и насаженных на них деталей. Однако в типовых передачах, разрабатываемых в курсовых проектах, массы валов и деталей, насаженных на них, сравнительно невелики, поэтому их влиянием обычно пренебрегают, ограничиваясь анализом и учетом внешних сил, возникающих в процессе работы.

Проектирование вала начинают с определения диаметра выходного конца его из расчета на чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба.

Изображаем вал как балку на двух опорах со всеми действующими силами

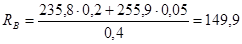

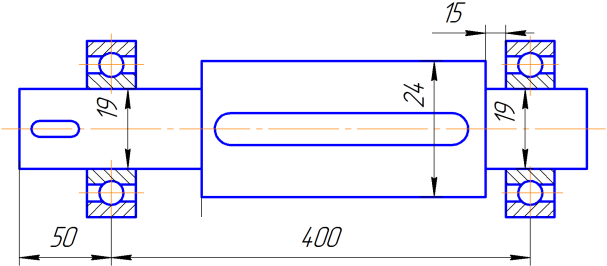

Определяем межопорное расстояние:

Lоп = В + 2·х + w (9.1)

Где В – ширина барабана мм;

х = 8…15 мм; х = 15 мм; [2]

х = 8…15 мм; х = 15 мм; [2]

w = 30…70мм; w = 70мм [2]

Lоп = 300 + 2·15 + 70 = 400 мм.

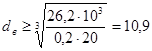

Определяем диаметр среднего участка вала из расчета на кручение:

(9.2)

(9.2)

[t]кр – допускаемое напряжение на кручение, [t]кр = 15…20 МПа [4, с 161].

Т3 – крутящий момент на валу элеватора

(9.3)

(9.3)

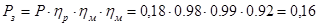

Где Р – мощность, Р = 0,18 кВт;

ω – угловая скорость элеватора, ω = 6,1 с -1

кВт

кВт

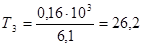

Нм

Нм

мм

мм

Из стандартного ряда принимаем dв = 11 мм [4, с 161].

Определяем диаметр вала под уплотнение:

dy = dв + (3…5) = 11 + 3 =14 мм;

Определяем диаметр вала под подшипник:

dп = dу + (3…5) = 14 + 5 =19 мм;

Определяем диаметр вала под барабан:

dб = dп + (3…5) = 19 + 5 =24 мм;

Принимаем материал для вала: Марка стали 40Х; диаметр заготовки

dз=24 мм;

твёрдость НВ (не менее) 270; механические характеристики  в=900 МПа,

в=900 МПа,

т=650МПа,

т=650МПа,  -1=410МПа,

-1=410МПа,  -1=230МПа.

-1=230МПа.

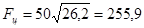

Определяем нагрузку на вал:

(9.4)

(9.4)

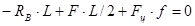

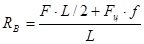

Определяем силы реакций в опорах:

f = 50 мм

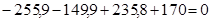

На ОХ

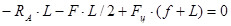

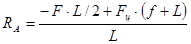

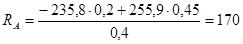

(9.4)

(9.4)

Н;

Н;

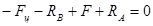

(9.5)

(9.5)

Н.

Н.

Проверка:

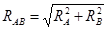

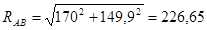

Определяем суммарные радиальные реакции опор вала:

(9.6)

(9.6)

Н;

Н;

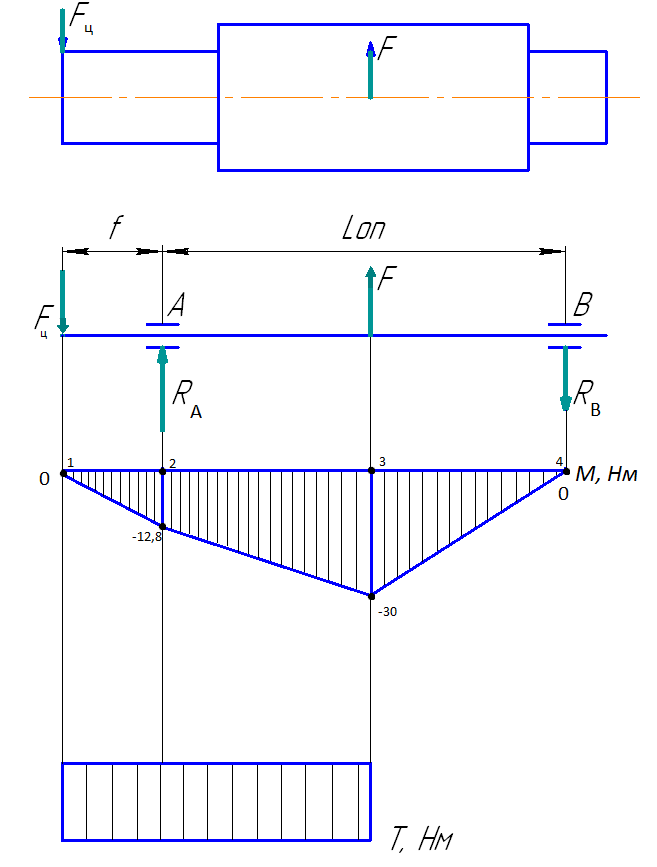

Построение эпюр изгибающих и крутящего моментов в плоскостях ОХ

На ОХ:  Нм.

Нм.

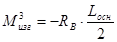

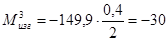

(9.7)

(9.7)

Нм

Нм

(9.8)

(9.8)

Нм.

Нм.

Нм;

Нм;

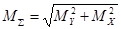

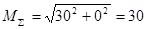

Определяем суммарный изгибающий момент в расчётном сечении:

(9.9)

(9.9)

Hм

Hм

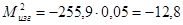

Определяем приведенный или эквивалентный момент:

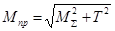

(9.10)

(9.10)

Где Т – крутящий момент, Т = 26,2 Нм

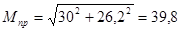

Нм.

Нм.

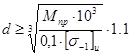

Определяем диаметр вала в рассчитываемом сечении:

(9.11)

(9.11)

Где  = 50…60 МПа – допускаемое напряжение при изгибе для обеспечения не только прочности, но достаточной жёсткости вала;

= 50…60 МПа – допускаемое напряжение при изгибе для обеспечения не только прочности, но достаточной жёсткости вала;

Принимаем  = 60

= 60

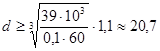

мм

мм

Принимаем d = 21 мм.

Рис.9.1 Эскиз вала

Рис.9.2 Эпюра изгибающих моментов.

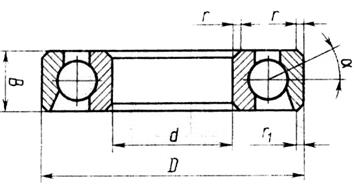

ВЫБОР ПОДШИПНИКОВ

Рис.10.1Подшипник.

Выбираем 2 подшипника по диаметру вала.

Условное обозначение 46205

Средняя серия:

d = 25 мм; С(динамическая грузоподъёмность) = 15700 кН

D = 52 мм; Со(статическая грузоподъёмность) = 8340 кН

В = 15 мм;

r = 1,5 мм.

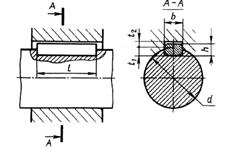

РАСЧЁТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Наиболее распространены призматические шпонки, размеры которых выбирают в зависимости от диаметра. Материал шпонок – сталь 45. Шпоночное соединение проверяют на смятие:

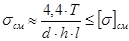

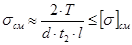

либо

либо  , (12.1)

, (12.1)

Где  - допускаемое напряжения смятия;

- допускаемое напряжения смятия;

при стальной ступице  =100…120 МПа;

=100…120 МПа;

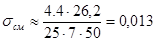

Подбираем шпонку под диаметр вала под барабан d=25 мм

вращающий момент на валу, Т3 = 26,2 Н×м;

Сечение шпонки b=8 мм

h=7 мм;

s=0.25…0.4 мм, принимаем s=0.3;

Глубина паза вала t1=4 мм

Длина l=18…90 мм, принимаем l=50 мм.

Шпонка призматическая 8х7х50 ГОСТ 23360-78 [3, стр. 122]

МПа

МПа

Условие прочности выполняется.

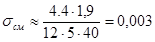

Подбираем шпонку на вал барабана под муфту d=12 мм

вращающий момент на валу, Т1 = 1,9 Н×м;

Сечение шпонки b=5 мм

h=5 мм;

s=0.25…0.4 мм, принимаем s=0.3;

Глубина паза вала t1=3 мм

Длина l=10…56 мм, принимаем l=40 мм.

Шпонка призматическая 5х5х40 ГОСТ 23360-78 [3, стр. 122]

МПа;

МПа;

Условие прочности выполняется.

Дата: 2019-12-22, просмотров: 339.