Сборочные (разборочные) процессы принято изображать в виде технологических схем.

В практике сборки узлы в зависимости от порядка сборки именуют группами и подгруппами. Так узел непосредственно входящий в машину (на который составляют технологическую схему сборки). Называют группой, а узел, входящий в состав группы – подгруппой первого порядка. Узел входящий непосредственно в подгруппу первого порядка – называют подгруппой второго порядка и т.д. Таким образом, группа и подгруппа могут состоять только из отдельных деталей или из подгрупп и деталей. Детали группы и подгруппы изображаются по схеме в виде прямоугольников, в которые вписываются наименование, номер, позиции и количество элементов.

Для большей наглядности рекомендуется прямоугольники группы и базовой детали несколько увеличить, а так же обводить их, включая и подгруппы двойными линиями.

Разборку тележки ходовой башенного крана, осуществляют в следующей последовательности:

1.Выворачиваются болты и поочередно снимаются шайбы.

2.Снимается втулка и прокладка.

3.Снимаются болты шайбы ригель.

4.Снимается кольцо с рамы, выворачиваются болты, снимаются шайбы.

5.снимается ось с масленкой.

6.Снимается шарикоподшипник правый.

7.снимается шарикоподшипник левый.

8.Снимаются крышки в сборе.

9.Снимается шарикоподшипник.

10.Снимется колесо.

Чистка, мойка и дефектация.

После разборки машин и агрегатов, детали подвергаются чистке, обезжириванию и мойке. Загрязнения дорожных машин работающих в дорожных условиях можно разделить на следующие виды:

Отложения не жирового происхождения, маслянисто грязевые отложения, остатки смазочных материалов, углеродистые отложения, накипь, коррозия, технологические отложения в процессе ремонта, отложения цементного раствора и бетона.

Углеродистые отложения представляют собой продукты термо окисления смазочных материалов и топлива, они образуются на деталях ДВС и в зависимости от степени окисления разделяются на: нагары, лаковые пленки, осадки битума и асфальтобетонной смеси.

Технологические отложения в процессе ремонта образуются во время ремонта, обкатки - это осадки притирочных паст или шлифовальных кругов.

Процесс очистки – это процесс удаления загрязнений с поверхностей объектов очистки, с помощью физико-химического, химического, теплового и механического воздействия, до такой степени, при которой оставшиеся загрязнения не препятствуют проведению ремонтных работ.

Выбор способа очистки и используемого оборудования зависит от массы и размеров детали.

В процессе ремонта распространение получили: физико-химический, ультрозвуковой, и механические способы мойки и очистки деталей.

Физико-химический способ мойки (струйный и в ваннах) заключается в том, что загрязнения удаляют с поверхностей деталей водными растворами различных препаратов или специальными растворителями при определенных режимах. Основные режимы это высокая температура химического раствора 80-95?С, поток или струя раствора под давлением и эффективные моющие средства.

Ультра звуковой способ основан на передаче энергии от излучателя ультразвука через жидкую среду к поверхности. Колебания составляют 20-30 Гц вызывают большие ускорения и приводят к появлению в жидкости мелких пузырьков при разрыве которых возникают гидравлические удары большой силы. Этот способ применяется для очистки и конфигураций производится следующими растворами: каустической содой, эмульгатор ОБ5-10.

В качестве моющих жидкостей применяются водные щелочные растворы при температуре 80-85С. Недостаток этих растворов высокое коррозионное действие, поэтому применяются для мойки черных металлов. Препараты МЛ-52, МС-8 используют для выварки в ваннах деталей от прочных углеродистых отложений, температура этих растворов 70-80С продолжительность 20 мин. Концентрация водного раствора 20-30 гр. на литр.

По окончании обработки деталей в щелочной ванне их промывают в воде. При температуре 60С и нейтрализуют 10% водным раствором ортофосфорной кислоты.

Наиболее распространенный механический способ удаления загрязнений – косточковой крошкой. Так же бывают пластмассовой крошкой, стеклянными шариками, гранулами сухого льда.

Дефектация.

Технологический процесс, который носит название дефектация, служит для оценки технического состояния деталей с последующей их сортировкой на группы годности. В ходе этого процесса производится проверка соответствия деталей техническим требованиям, изложенным в технических условиях на ремонт или в руководствах по ремонту, при этом применяется сплошной контроль, т.е.контроль каждой детали. Дефектация деталей — это также инструментальный и многостадийный контроль. Для последовательного изъятия невосстанавливаемых деталей, из общей массы, применяют следующие надлежащие стадии выявления деталей:

- с явными неустранимыми дефектами — визуальный контроль;

- со скрытыми неустранимыми дефектами — неразрушающий контроль;

- с неустранимыми геометрическими параметрами — измерительный контроль. В процессе дефектации деталей используются следующие методы контроля:

§ органолептический осмотр (внешнее состояние детали, наличие деформаций, трещин, задиров, сколов и т.д.);

§ инструментальный осмотр при помощи приспособлений и приборов (выявление скрытых дефектов деталей при помощи средств неразрушающего контроля);

§ бесшкальных мер (калибры и уровни);

§ микрометрических инструментов(линейки, штангенинструменты, микрометры и т.д.) для оценки размеров, формы и расположения поверхностей деталей.

Только те элементы детали, которые в процессе эксплуатации повреждаются или изнашиваются, подвергаются контролю в процессе дефектации.

Вследствие контроля детали необходимо подразделить на три группы:

1. Годные. Характер и износ находятся в пределах, допускаемых техническими условиями (детали этой группы используются без ремонта);

2. Подлежащие восстановлению, — дефекты этих деталей могут быть устранены освоенными на ремонтном предприятии способами ремонта;

3. Негодные.

Д. Список станков:

Токарно-винторезные станки. Эти станки относятся к группе № 1 (токарная группа). Обычно составляют 55% всего саночного парка

предприятий.

Токарно-винторезные станки предназначены для выполнения разнообразных работ. На этих станках можно обтачивать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические и конические отверстия, производить отрезку, подрезку и др. операции.

Основными параметрами токарно-винторезного станка являются наибольший диаметр обрабатываемой заготовки над станиной и наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой заготовки. Кроме этих основных параметров важными размерами токарно-винторезных станков, регламентируемых стандартами, являются наибольший диаметр обрабатываемой заготовки над суппортом, наибольшая частота вращения шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя, размер центра шпинделя. В токарно-винторезных станках вращение заготовки является главным движением, а движение суппорта с резцом – движением подачи.

Подача – это перемещение режущей кромки резца за один оборот.

Основные узлы и их назначения.

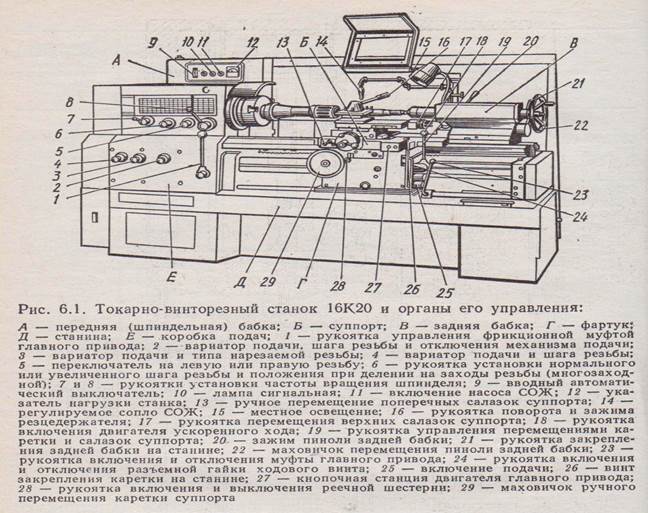

Токарно-винторезные станки имеют практически однотипную компоновку, примером которой может служить станок 16К20.Основными узлами являются станина; передняя (шпиндельная) бабка, в которой может быть размещена коробка скоростей; коробка подач; суппорт с резцедержателем и фартуком; задняя бабка.

Станина, служит для монтажа всех основных узлов станка и является его основанием. Наиболее ответственной частью станины являются направляющие, по которым перемещаются каретка суппорта и задняя бабка.

Передняя бабка закреплена на левом конце станины. В ней находится коробка скоростей станка, основной частью которой является шпиндель.

Задняя бабка служит для поддержания обрабатываемой заготовки при работе в центрах, а также для закрепления инструментов при обработке отверстий и нарезания резьбы (метчиков, плашек). Задняя бабка станка 16К20 имеет плиту и может перемещаться по направляющим станины. В отверстии корпуса 2 задней бабки имеется выдвижная пиноль3, которая перемещается с помощью маховика 8 и винтовой пары 5-6. Рукояткой 4 фиксируют определенный вылет пиноли, а вместе с ней и заднего центра1.

Корпус 2 бабки с помощью винтовой пары 13 может смещаться в поперечном направлении относительно плиты10. Рукояткой 7 с помощью эксцентрика 9 ,тяги 11 и башмака 14 заднюю бабку можно закреплять на станине станка. Винтами 12 и 15 регулируется степень ее закрепления. В корпусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий ( сверло, зенкер и др.). Задняя бабака имеет пневматическое устройство, которое служит для создания воздушной подушки, облегчающей перемещение бабки по станине и снижающей изнашивание направляющих. Пневматические устройства подключаются к цеховой сети сжатого воздуха.

Коробка подач Е служит для передачи вращения от шпинделя или от отдельного привода к ходовому валу 4 или ходовому винту 3 , а также для изменения их частоты вращения идля получения необходимых подач или определенного шага при нарезании резьбы.

Фартук предназначен для преобразования вращательного движения ходового вала и ходового винта в прямолинейное поступательное движение суппорта.

Суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи.

Техническая характеристика станка:

|

| Наибольший диаметр обрабатываемой заготовки, мм: | 1166К20 |

| · над станиной | |

| · над суппортом | 400 |

| Наибольшая длина обрабатываемой заготовки, мм | 220 |

| Класс точности по ГОСТ 8-82 | 750-1500 |

| Размер внутреннего конуса в шпинделе, М | H |

| Конец шпинделя по ГОСТ 12593-72 | Морзе 6 М80* |

| Диаметр сквозного отверстия в шпинделе, мм | 6К, 6М* |

| 55, 62* | |

| Наибольшая масса устанавливаемой заготовки, кг | |

| · закрепленного в патроне | |

| · закрепленного в центрах | 300 |

| 1300 | |

| Число ступеней частот вращения шпинделя | |

| · прямого | |

| · обратного | 23 |

| 12 | |

| Пределы частот вращения шпинделя, мин | |

| · прямого | |

| · обратного | 12,5-2000 |

| 19-2420 | |

| Число ступеней рабочих подач: | |

| · продольных | |

| · поперечных | 42, 56* |

| 42, 56* | |

| Пределы рабочих подач, мм/об | |

| · продольных | |

| · поперечных | 0.07-4.16 |

| 0.035-2.08 | |

| Количество нарезаемых резьб, единиц: | |

| · метрических | |

| · дюймовых | 45, 53* |

| · модульных | 28, 57* |

| · питчевых | 38 |

| · архимедовой спирали | 37 |

| 5 | |

| Пределы шагов нарезаемых резьб: | |

| · дюймовых, число ниток на дюйм | |

| · метрических, мм | 24…1.625 |

| · модульных, модуль | 0.5-192 |

| · питчевых, питч | 0.5…48 |

| · архимедовой спирали, дюйм | 96..1 |

| · архимедовой спирали, мм | 3/8”, 7/16” |

| Наибольший крутящий момент, кНм | 8, 10, 12 |

| Наибольшее перемещение пиноли, мм | 2 |

| Поперечное смещение корпуса, мм | 200 |

| Наибольшее сечение резца, мм | ±15 |

| 25 | |

| Габаритные размеры станка, мм | |

| · длина | |

| · ширина | 2812 |

| · высота | 1166 |

| Масса станка, кг | 1324 |

| Мощность электродвигателя привода главного движения, кВт | 2140 |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 10 |

| Мощность насоса охлаждения, кВт | 0.75 или 1,1 |

| 0.12 | |

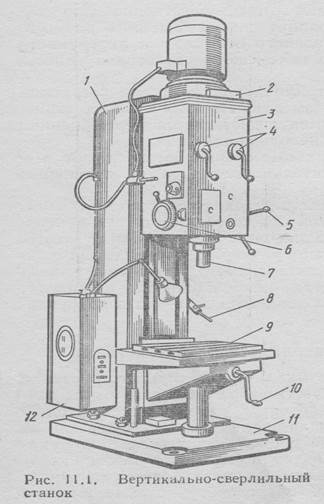

Вертикально-сверлильный станок 2Н135. Станок, является, универсальным относится к сверлильно-расточной группе. Сверлильная группа составляет 10% парка.

На станине 1 вертикально-сверлильного станка размещены основные части станка. Станина имеет вертикальные направляющие , по которым перемещаются стол 9 и сверлильная головка 3, несущая шпиндель 7 и двигатель 2. Управление коробками скоростей и подач осуществляется рукоятками 4, ручная подача – штурвалом 5. Глубину обработки контролируют по лимбу 6.В нише размещены электрооборудование и противовес. В некоторых станках электрооборудование выносят в отдельный шкаф 12. Фундаментная плита 11 служит опорой станка. Стол 9станка перемещают по направляющим с помощью винтового механизма маховичком 10. Охлаждающая жидкость подается электронасосом по шлангу 8.

Техническая характеристика станка:

| Характеристики Характеристика | 2Н135 2Н135 |

| Наибольший диаметр сверления в стали 45 ГОСТ 1050- 74, мм | 35 |

| Размеры конуса шпинделя по СТ СЭВ 147-75 | Морзе 4 |

| Расстояние оси шпинделя до направляющих колонны, мм | 300 |

| Наибольший ход шпинделя, мм | 250 |

| Расстояние от торца шпинделя, мм: до стола до плиты | 30-750 700-1120 |

| Наибольшие (установочное) перемещение сверлильной головки, мм | 170 |

| Перемещение шпинделя за один оборот штурвала, мм | 122, 46 |

| Рабочая поверхность стола, мм | 450х500 |

| Наибольший ход стола, мм | 300 |

| Количество скоростей шпинделя | 12 |

| Количество подач | 9 |

| Пределы подач, мм/об | 0,1-1,6 |

| Мощность электродвигателя главного движения, кВт | 4,0 |

| Габарит станка: длина, ширина, высота, мм | 1030х835х2535 |

| Масса станка, кг | 1200 |

Расточные станки. Они тоже относятся к сверлильно-расточной группе.

На расточных станках можно сверлить, рассверливать, зенкеровать, растачивать и развертывать отверстия, подрезать торцы резцами, фрезеровать поверхности и пазы, нарезать резьбу метчиками и резцами.

Расточные станки подразделяются на горизонтально-расточные, координатно-расточные и алмазно-расточные (отделочно-расточные).

Алмазно-расточные станки применяются для тонкой(алмазной) обработки, на них можно растачивать отверстия с отклонением поверхности от цилиндричности в пределах 3-5 микрон.

Координатно-расточные станки предназначены для обработки точных отверстий в тех случаях. Когда нужно получить точные межцентровые расстояния или расстояния осей отверстий от базовых поверхностей (в пределах 0,005-0,001мм).

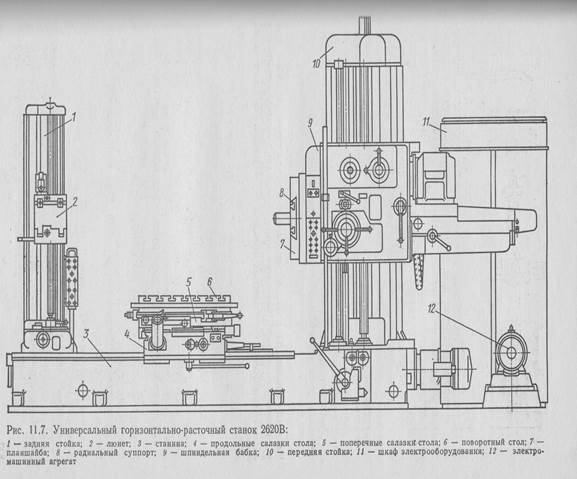

Рассмотрим универсальный горизонтально-расточной станок 2620В.

Станок предназначен для обработки деталей больших размеров и массы. На нем можно растачивать, сверлить, зенкеровать, и развертывать отверстия, нарезать наружную и внутреннюю резьбы, цековать и фрезеровать поверхности. На станке целесообразно обрабатывать детали, у которых нужно растачивать несколько параллельно расположенных отверстий с точным расстоянием между осями. Станок имеет неподвижную переднюю стойку, поворотный стол с продольным и поперечным перемещением относительно оси шпинделя и планшайбу с радиальным суппортом.

Технические данные станка:

| Характеристики Технические характеристики | 262260В (2620Г) |

| Диаметр шпинделя, мм | 90 |

| Продольное перемещение шпинделя, мм | 710 |

| Частота вращения шпинделя, об/мин | 12,5...1600 |

| Крутящий момент шпинделя, Нм | 3000 |

| Диаметр планшайбы, мм | 630 |

| Размеры поворотного стола, мм | 3000 |

| Частота вращения планшайбы, об/мин | 8..200 |

| Грузоподъемность поворотного стола, кг | 3000 |

| Крутящий момент планшайбы, Нм | 2500 |

| Вертикальное перемещение бабки, мм | 1000 |

| Усилие подачи шпиндельной бабки, Н | 20000 |

| Усилие подачи шпинделя, Н | 15000 |

| Усилие подачи стола, Н | 20000 |

| Рабочие подачи бабки, мм/мин | 1,4..1110 |

| Рабочие подачи шпинделя, мм/мин | 2,2..1760 |

| Рабочие подачи стола, мм/мин | 1,4..1110 |

| Ускоренные подачи бабки, мм/мин | 2500 |

| Ускоренные подачи шпинделя, мм/мин | 3000 |

| Ускоренные подачи стола, мм/мин | 2000 |

| Число Т-образных пазов стола, шт | 7 |

| Тип тиристорного преобразователя | ЭПУ-1 |

| Мощность главного привода, кВт | 8,5/10 |

| Частота вращения привода, об/мин | 1450/2880 |

| Габартные размеры станка, мм | 5300(5700)х3400(3800)х1000 |

| Масса станка | 1110..13200 |

Фрезерные станки. Фрезерная группа (6) станков составляет 10% станочного парка. На фрезерных станках можно обрабатывать наружные и внутренние поверхности различной конфигурации, прорезать прямые и винтовые канавки, нарезать наружные и внутренние резьбы, обрабатывать зубчатые колеса и т.п.

Различают станки: консольно-фрезерные (горизонтальные, вертикальные, универсальные и широкоуниверсальные), вертикально-фрезерные бесконсольные, продольно-фрезерные (одно - и двухстоечные), фрезерные непрерывного действия (карусельные и барабанные), копировально-фрезерные (для контурного и объемного фрезерования), гравировально-фрезерные, специализированные (резьбофрезерные, шпоночно-фрезерные, шлицефрезерные и др.).

В современных фрезерных станках применяют разделенные приводы главного движения и подач, механизмы ускоренных перемещений стола (во всех направлениях), однорукояточное управление изменения скоростей подач.

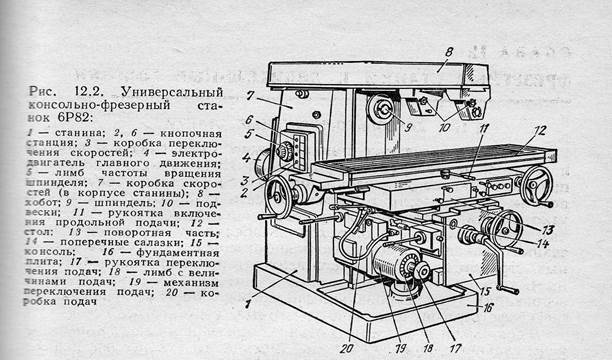

Рассмотрим универсальный консольно-фрезерный станок 6Р82. Станки называются консольными потому, что стол станка установлен на консоли, перемещающейся вверх по направляющим станины. Универсальные консольно-фрезерные станки внешне почти не отличаются от горизонтальных станков, но имеют поворотный стол, который помимо возможности перемещения в трех взаимно перпендикулярных направлениях может быть повернут вокруг своей вертикальной оси на ± 45°. Это позволяет обрабатывать на станке винтовые канавки и нарезать косозубые колеса.

предназначен для выполнения разнообразных фрезерных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами. Применяются для обработки горизонтальных и вертикальных плоскостей, пазов, рамок, углов, зубчатых колес, спиралей, моделей штампов, пресс-форм и других деталей из стали, чугуна, цветных металлов, их сплавов и других материалов.

Высокая жесткость станков позволяет применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов. Большая мощность привода главного движения и тяговое усилие продольной подачи стола позволяют производить за один проход обработку широких горизонтальных поверхностей набором цилиндрических или фасонных фрез, установленных на горизонтальной оправке.

Станки моделей 6Т82, 6Т82-27 и 6Т83, 6Т83-27 оснащены столом, поворачивающимся вокруг вертикальной оси на угол ±45°, что обеспечивает возможность нарезания косозубых зубчатых колес, червяков и других деталей, имеющих обрабатываемую поверхность в виде спирали.

Технологические возможности станков могут быть расширены за счет применения накладной фрезерной, делительной и долбежной головок, круглого поворотного стола. Станки выпускаются в различных исполнениях по напряжению и частоте питающей сети. Поставляются запасные части.

Особенности конструкции:

Характерные особенности: базовая модель (с поворотным столом и автоматическими циклами по 3 координатам);

Тип: универсальный

Основные преимущества станков:

Конструктивные:

- механизированное крепление инструмента в шпинделе;

- устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

- предохранительная муфта защиты привода подач от перегрузок;

- торможение шпинделя при остановке электромагнитной муфтой.

Технологические:

- разнообразные автоматические циклы работы станка;

- широкий диапазон частот вращения шпинделя и подач стола;

- большая мощность приводов;

- высокая жесткость;

- надежность и долговечность.

Дата: 2019-12-22, просмотров: 603.