В результате внедрения мероприятий коэффициент технической готовности составит – 0,9.

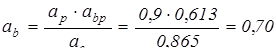

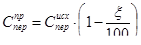

При этом коэффициент выпуска парка на линию составит:

(5.1)

(5.1)

где: ар – расчётный коэффициент готовности;

ас – сложившаяся величина коэффициента технической готовности;

а bp – сложившийся коэффициент выпуска парка на линию;

Для оценки эффективности внедрения проектных мероприятий произведём расчёты основных экономических показателей для двух вариантов организации производства предприятия – до внедрения и после него. Результаты расчётов сносим в таблицу 5.2.

Таблица 5.2 Экономические показатели проекта

| Показатель | До внедрения | После внедрения |

| 1 | 2 | 3 |

| Списочное количество единиц подвижного состава | 29 | 29 |

| Время в наряде, ч | 8,0 | 8,0 |

| Коэффициент технической готовности | 0,67 | 0,8 |

| Коэффициент выпуска парка | 0,629 | 0,7 |

| Среднесуточный пробег парка, км | 8700 | 9682 |

| Общий годовой пробег, тыс. км | 3175,5 | 3533,9 |

| Средняя по парку грузоподъёмность, т | 24,89 | 24,89 |

| Коэффициент использования пробега | 0,94 | 0,94 |

| Коэффициент использования грузоподъёмности | 0,975 | 0,975 |

| Среднее расстояние перевозок, тыс. км | 0,255 | 0,255 |

| Перевезено груза за год, тыс. т | 302,205 | 336,313 |

| Выполнено работы за год, тыс. т-км | 902 073 | 1117187 |

| Цена 1 т бензина / дизтоплива, руб./т | 9300 / 8700 | |

| Стоимость основных производственных фондов (здания + оборудование) (без стоимости подвижного состава), тыс. руб. | 11500 + 4600 = 16100 | 13050 + 10850 = = 23900 |

| Переменные расходы на 1 т-км: |

| |

| - Затраты на топливо (сокращение на 10%), тыс. руб. | 58758 | 55820 |

| - Затраты на смазочные, обтирочные и др. материалы (сокращение на 15 %), тыс. руб. | 5876 | 5288 |

| - Затраты на техническое обслуживание и ремонт подвижного состава (сокращение на 35 %), тыс. руб. | 2938 | 2497 |

| - Затраты, связанные с износом и ремонтом шин (сокращение на 10%), тыс. руб. | 1763 | 1675 |

| Итого переменных расходов, тыс. руб. | 69335 | 65281 |

| Постоянные расходы, тыс. руб.: |

| |

| - Амортизационные отчисления на здания и сооружения (норма – 4,1 % от балансовой стоимости) | 471,5 | 598,6 |

| - Амортизационные отчисления на оборудование(норма – 8 % от балансовой стоимости) | 368 | 1368 |

| - Расходы на содержание производственных помещений и оборудования (отопление, канализация, электроэнергия и др.) – (норма – 2 % от балансовой стоимости) | 322 | 634 |

| Итого постоянных расходов, тыс. руб. | 1161,5 | 2600,6 |

| Себестоимость 1 т-км, руб./т-км | 0,7815 | 0,6076 |

| Общее снижение себестоимости 1 т-км от снижения переменных и постоянных расходов, руб./1 т-км | 0,1739 | |

В расчётах экономических показателей используются следующие формулы:

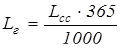

1. Общий годовой пробег по автопарку:

, тыс. км(5.2)

, тыс. км(5.2)

где: L сс – среднесуточный пробег автопарка в целом, км.

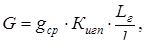

2. Перевезено груза за год:

тыс. т-км(5.3)

тыс. т-км(5.3)

где: g ср – средняя по парку грузоподъёмность, т;

Кигп – коэффициент использования грузоподъёмности;

l – среднее расстояние перевозок, тыс. км;

3. Годовая наработка автопарка (выполнено работы):

А = L г . G . Кип , тыс. т-км(5.4)

где: G – количество перевезённого автопарком груза за год, тыс. т.

Кип – коэффициент использования пробега;

4. Стоимость основных производственных фондов после внедрения проекта (без стоимости подвижного состава):

Сопфп = Сопфисх. + Сдоп , тыс. руб.(5.5)

где: Сопфисх. – стоимость основных производственных фондов без стоимости подвижного состава в исходном варианте, тыс. руб.;

Сдоп – дополнительные затраты на здания и сооружения и на рабочее оборудование, тыс. руб.

5. Годовые денежные затраты на топливо (смазочного материала):

руб.(5.6)

руб.(5.6)

где: Ц – цена 1 кг топлива (смазочного материала), руб./кг:

Ц = ЦЛ . QТСМ, руб./кг(5.7)

- для бензина А-76 ЦЛб = 6,5 руб./л;

- для дизельного топлива: ЦЛд/т = 6 руб./л;

QТСМ - физическая плотность топлива, кг/л. Принимаем для бензина и дизтоплива среднюю плотность равную 0,7 кг/л, для смазочных масел – равную 0,81 кг/л.

Q ТСМ – годовой расход топлива (смазочного материала) (см. раздел 2), кг.

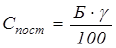

6. Переменные затраты после внедрения проекта:

, тыс. км(5.8)

, тыс. км(5.8)

где: Сперисх. – переменные затраты в исходном варианте, тыс. руб.;

ξ – норма сокращения переменных затрат при совершенствовании технического обслуживания [12], %.

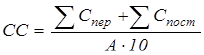

7. Постоянные затраты после внедрения проекта:

, тыс. км(5.9)

, тыс. км(5.9)

где: Б – балансовая стоимость (зданий, оборудования или зданий и оборудования вместе), тыс. руб.;

γ – норма амортизационных отчислений [15], %.

8. Себестоимость 10 т-км:

, руб./10 т-км(5.10)

, руб./10 т-км(5.10)

где: Спер – переменные годовые затраты, тыс. руб.;

Спост – постоянные годовые затраты, тыс. руб.

Годовая экономия от снижения себестоимости 10 т-км составит:

Спер – Сппер – К.Ен, тыс. руб.(5.11)

где: Спер – переменные расходы, руб.;

С`пер – переменные расходы по проекту, руб.;

К – капиталовложения, предусмотренные проектом, руб.;

Ен = 0,10 – нормативный коэффициент эффективности капитальных вложений.

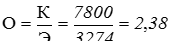

69335 – 65281 – 0,1.7800 = 3274 тыс. руб.

Срок окупаемости:

года(5.12)

года(5.12)

Сводим результаты экономического обоснования проекта в таблицу 5.3.

Таблица 5.3 Технико-экономические показатели проекта

| Показатель | Вариант | Сравнение вариантов проектируемого с исходным, % | |

| Исходный (базис) | Проектируемый (проект) | ||

| Коэффициент технической готовности | 0,67 | 0,8 | 120 |

| Коэффициент выпуска парка | 0,629 | 0,7 | 110 |

| Выполнено работы за год, тыс. т-км | 902 073 | 1 117 187 | 106 |

| Себестоимость 1 т-км, руб. | 0,78 | 0,61 | 78 |

| Годовой экономический эффект, руб. | --- | 3 274 000 | --- |

| Срок окупаемости, лет | --- | 2,38 | --- |

Анализ приведённых данных показывает, что внедрение на предприятии мероприятий по организации ТО и ремонта подвижного состава, а также мероприятий по механизации технологических процессов, разработанных в проекте, позволяет увеличить коэффициент технической готовности и коэффициент выпуска парка на линию, позволяет выполнить предприятию дополнительный объём перевозок. Вместе с тем сокращение затрат на проведение технических мероприятий по обслуживанию и текущему ремонту автомобилей, повышение производительности труда исполнителями, способствует снижению себестоимости транспортной работы за счёт переменных расходов, что в свою очередь повышает выработку на одну авто-тонну, увеличивает доходы предприятия в целом.

Выводы

На основании анализа эксплуатации автомобильного парка на автотранспортном предприятии АО «Ульяновск-транссервис» выявлено следующее:

- оснащённость предприятия технологическим оборудованием находится на недостаточно высоком уровне.

- существующая организация технического обслуживания и текущего ремонта подвижного состава требует совершенствования.

- необходима разработка мероприятий по совершенствованию организации производственно-технической службы предприятия.

Для улучшения эксплуатации подвижного состава АТП разработана организационная структура системы обслуживания и ремонта подвижного состава АТП, а также предложен комплект оборудования для диагностирования и технического обслуживания. Определён оптимальный штат рабочих на участках диагностики и ТО.

С целью снижения затрат на предэксплуатационные прогревы автомобилей разработана соответствующая установка, позволяющая достичь экономического эффекта до 3 247 тыс. руб. ежегодно.

Годовой экономический эффект от внедрения проекта – 3 274 тыс. руб. Срок окупаемости капиталовложений – 2,38 года.

Литература

1. Архангельский Ю.А. Охрана труда на предприятиях автомобильного транспорта. – М.: Транспорт, 1979. – 145 с.

2. Бондаровский Ф.П. Детали машин и ПТМ. – М.: Машгиз, 1962. – 256 с.

3. Борц А.Д., Занин Я.К., Иванов Ю.В. Диагностика технического состояния автомобиля. – М.: Транспорт, 1979. – 241 с.

4. Вайсман Ю.Г. и др. Сборник задач по вентиляционной технике. – М.: Колос, 1965. – 203 с.

5. Власов Н.С. Методика экономического обоснования дипломных проектов. – М.: Колос, 1967. – 89 с.

6. Гаражное и ремонтное оборудование. Каталог-справочник. – М.: ЦБНТИ, 1974. – 422 с.

7. Зотов Б.И, Курдюмов В.И. Проектирование и расчёт средств обеспечения безопасности. – М.: Колос, 1997. – 136с.

8. Зотов Б.И., Лапшин Ю.А. Безопасность жизнедеятельности на производстве. Методическое пособие по выполнению подраздела «Безопасность проекта» в дипломных проектах для студентов факультета механизации сельского хозяйства. – Ульяновск, ГСХА, 2000. – 74с.

9. Иванов М.Н. Детали машин. – М.: Высшая школа, 1976. – 386 с.

10. Карташов В.П., Мальцев В.М. Организация технического обслуживания и ремонта автомобилей. – М.: Транспорт, 1979. – 184 с.

11. Колесник П.А. Техническое обслуживание и ремонт автомобилей. – М.: Транспорт, КАЗНИПИАТ – ГлавтрансНИИпроект, 1976. – 315

12. Методика расчёта экономической эффективности внедрения новой техники на автомобильном транспорте. – М.: Центравтотех, 1990. – 112 с.

13. Положение о ТО и ремонте подвижного состава автомобильного транспорта. – М.: Колос, 1989. – 39 с.

14. Салов А.И. Охрана труда на предприятиях автомобильного транспорта. – М.: Транспорт, 1980. – 115 с.

15. Сафарова Л.Н. Методические указания к экономическому обоснованию дипломных проектов по организации ремонта машин. Ульяновск, 1985. – 68 с.

16. Синяговский М.С. Сопротивление материалов. – М.: Колос, 1968. – 421 с.

17. Справочник инженера-экономиста автомобильного транспорта. – Киев: Техника, 1976. – 243 с.

18. Техническая эксплуатация автомобилей. Учебник для ВТУЗов. Под ред. Кромаренко Г.В. – М.: Транспорт, 1972. – 256 с.

19. Технологические рекомендации по внедрению технической диагностики автомобилей. – М.: ЦБНТИ, Минавтотранс РСФСР, 1980. – 34 с.

20. Чернис В.Н., Луйи И.А., Бедиян М.Н. Техническая эксплуатация автомобильного транспорта. – Киев: Техника, 1987. – 174 с.

ПРИЛОЖЕНИЕ А

|

|

Инструкция по охране труда

при работе с установкой для группового подогрева автомобилей

I. Общие требования безопасности

1. Настоящая инструкция распространяется на работы связанные с предпусковым подогревом основных агрегатов автомобилей.

2. К работе на агрегате допускаются лица:

- достигшие 18-летнего возраста;

- обученные правилам безопасной работы с установкой.

3. До начала работы необходимо:

- получить инструктаж на рабочем месте;

- изучить методику работы с установкой.

- ознакомиться и усвоить правила настоящей инструкции;

4. Разрешается выполнять только порученную работу.

5. Работать разрешается только в спецодежде.

6. На рабочем месте необходимо иметь:

- медицинскую аптечку:

- огнетушитель порошковый.

7. Запрещается работа с установкой при её технической неисправности.

8. Запрещается работать с установкой в состоянии алкогольного или наркотического опьянения.

9. Необходимо соблюдать следующие правила пожарной безопасности:

- не допускать попадания горючих материалов на электродвигатель и привод вентилятора;

- не допускать разгерметизации топливопровода и его соединений;

- работать с установкой только при исправных аварийных автоматических клапанах.

10. За невыполнение требований настоящей инструкции и правил дорожного движения виновные привлекаются к ответственности в соответствии с существующими законодательствами.

II . Требования безопасности перед началом работы

1. Осмотреть установку и убедиться в её исправности.

2. Убедиться в укомплектованности установки набором исправного вспомогательного инструмента и приспособлениями.

3. Убедиться в отсутствии помех для работы вентилятора.

4. Одеть спецодежду. Она должна быть подогнана по фигуре, застёгнута и заправлена. Не должно быть развевающихся и болтающихся частей одежды.

III . Требования безопасности во время работы

1. Запрещается использовать агрегат при:

- обнаружении оголённых электропроводов;

- неисправности предохранителей;

- неисправности или неполном количестве крепёжных деталей установки;

- обнаружении разгерметизации топливопровода установки;

- истечении срока очередного освидетельствования;

2. Запрещается находиться в кинематической зоне работы установки.

3. Ремонтные работы и обслуживание стенда проводить только при полном отключении подачи топлива и отключении установки из электросети.

4. Не оставлять без надзора работающую установку.

5. В случае появления утомления необходимо остановить установку, произвести комплекс упражнений, повышающих тонус организма, или отдохнуть.

IV . Требования безопасности в аварийных ситуациях

1. В случае аварийной ситуации отключить подачу топлива и, затем, электропитание установки.

2. В случае травмирования оказать первую медицинскую помощь пострадавшему, организовать его доставку в ближайшую больницу.

3. Сообщить об аварии или травме непосредственному начальнику (заведующему мастерской), скорой помощи.

4. При возникновении пожара сообщить в пожарную службу и приступить к его локализации и ликвидации. По возможности привлечь силы со стороны.

V . Требования безопасности по окончании работы

1. Перекрыть кран подачи топлива к установке.

2. Отключить установку от электрической сети.

3. Привести себя в порядок, снять спецодежду, переодеться в чистую одежду.

4. Доложить о выполнении задания, состоянии техники и всех выявленных отклонениях в работе руководителю подразделения.

Дата: 2019-12-22, просмотров: 331.