КИЕВСКАЯ АКАДЕМИЯ ВОДНОГО ТРАНСПОРТА

СЕВАСТОПОЛЬСКИЙ МОРСКОЙ ТЕХНИКУМ

Курсовой проект

На тему «Проектирование участка по ТО и ремонту топливной аппаратуры на АТП»

Специальность Обслуживание и ремонт автомобилей и двигателей

Выполнил : Проверил :

Ст . группы А-410 Журкин О.А.

Лукичев С.Л. Председатель

Тихий В.Н.

Севастополь 2004

Введение........................................................................................................................................... 5

1 Общий раздел......................................................................................................................... 7

1.1 Классификация и задачи предприятий автомобильного транспорта.................. 7

1.2 Особенности технического обслуживания и ремонта топливной аппаратуры.. 9

1.2.1 Диагностирование и регулировочные работы по системе питания............. 9

1.2.2 Регулировочные работы по системам питания дизельного двигателей... 12

1.3 Техническая характеристика......................................................................................... 13

1.3.1 Техническая характеристика автомобиля.......................................................... 13

1.3.2 Характеристика топливной системы двигателя автомобиля КамАЗ-5320 14

1.3.3 Эксплуатационные материалы.............................................................................. 15

1.3.4 РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ГОРЮЧЕ-СМАЗОЧНЫХ МАТЕРИАЛОВ И СПЕЦИАЛЬНЫХ ЖИДКОСТЕЙ ЗАРУБЕЖНОГО ПРОИЗВОДСТВА........... 17

1.4 Технико-экономическая характеристика предприятия и исходные данные к проекту 23

2 Расчетный раздел............................................................................................................... 24

2.1 Расчет производственной программы предприятия.............................................. 24

2.2 Расчет производственной программы РОП в условно-натуральных показателях 25

2.2.1 Цикловой метод расчета......................................................................................... 26

2.2.2 Коэффициент перехода от цикла к году.............................................................. 28

2.2.3 Коэффициент технической готовности............................................................... 28

2.2.4 Число технических воздействий за год на один автомобиль........................ 29

2.2.5 Число технических воздействий за год по парку.............................................. 29

2.2.6 Коэффициент использования парка.................................................................... 30

2.2.7 Годовой пробег по парку......................................................................................... 30

2.2.8 Суточная программа технических воздействий............................................... 31

2.2.9 Определение годовой производственной программы по диагностике...... 31

2.2.10Суточная программа по диагностированию..................................................... 32

2.3 Расчет производственной программы РОП в трудовых показателях................ 33

2.4 Расчет годовой программы производственного участка....................................... 37

2.5 Расчет численности производственных рабочих.................................................... 37

2.5.1 Технологически необходимое (явочное) число рабочих:............................... 37

2.5.2 Штатное (списочное) число рабочих.................................................................... 38

2.6 Методы организации РОП.............................................................................................. 39

2.6.1 Метод комплексных бригад..................................................................................... 39

2.6.2 Формы и системы оплаты труда в бригадах...................................................... 40

3 Технологический раздел................................................................................................... 44

3.1 РЕМОНТ МЕХАНИЗМОВ СИСТЕМЫ ПИТАНИЯ...................................................... 44

3.1.1 Безразборная проверка технического состояния дизельной топливной аппаратуры 44

3.1.2 Разборка и мойка агрегатов и деталей дизельной топливной аппаратуры 45

3.1.3 Мойка и очистка деталей......................................................................................... 46

3.1.4 Дефектовка деталей................................................................................................. 46

3.1.5 Ремонт деталей и узлов топливной аппаратуры.............................................. 47

3.1.6 Сборка и регулировка агрегатов топливной аппаратуры.............................. 52

3.1.7 Сборка и регулировка форсунок........................................................................... 53

3.1.8 Сборка и регулировка топливного насоса.......................................................... 53

3.1.9 Сборка и проверка топливных фильтров........................................................... 56

3.2 Обоснование выбора оборудования........................................................................... 56

3.2.1 Общие сведения........................................................................................................ 56

3.2.2 Выбор оборудования для участка ремонта системы питания двигателя КамАЗ-740 57

Введение

Грузовой автомобильный транспорт осуществляет перевозки грузов во всех отраслях народного хозяйства и таким образом непосредственно участвует в производстве материальных благ, необходимых для удовлетворения потребностей общества.

Основной задачей организации и планирования производства в каждом автотранспортном предприятии является рациональное сочетание и использование всех ресурсов производства с целью выполнения максимальной транспортной работы при перевозке грузов и лучшего обслуживания населения пассажирскими перевозками.

Предприятия автомобильного транспорта по своему назначению подразделяются на автотранспортные, автообслуживающие и авторемонтные.

Автотранспортные предприятия являются предприятиями комплексного типа, осуществляющими перевозку грузов или пассажиров, хранение, техническое обслуживание и ремонт подвижного состава, а также снабжение необходимыми эксплуатационными, ремонтными материалами и запасными частями.

Автотранспортные предприятия по характеру выполняемой транспортной работы делятся на:

1) грузовые

2) пассажирские (автобусные, таксомоторные, легковые по обслуживанию отдельных организаций)

3) смешанные (грузовые и пассажирские)

4) специальные (скорой медицинской помощи и др.).

По вневедомственной принадлежности и характеру производственной деятельности различают АТП:

а) общего пользования, входящие в систему министерств автомобильного транспорта союзных республик

б) ведомственные АТП, принадлежащие отдельным министерствам и ведомствам.

АТП общего пользования осуществляют перевозку грузов для всех предприятий и организаций независимо от ведомственной принадлежности, перевозку пассажиров в автобусах и автомобилях-такси на городских, пригородных и международных маршрутах.

Ведомственные АТП создаются на промышленных, строительных и сельскохозяйственных предприятиях и организациях и осуществляют, как правило, перевозку грузов, связанную с технологическим процессом производства.

Трудовые и материальные затраты на поддержание подвижного состава в технически исправном состоянии значительны и в несколько раз превышают затраты на его изготовление.

Так за нормативный срок службы грузовых автомобилей средней грузоподъёмности, структура трудовых затрат в процентах от общих затрат составляет:

- ТО и ТР – 91%;

- капитальный ремонт автомобиля и агрегатов – 7 %;

- изготовление автомобиля – 2 %.

Столь высокие затраты на ТО и ТР связаны с отставанием производственно-технической базы автомобильного транспорта по темпам роста от парка подвижного состава.

Техническое обслуживание и ремонт подвижного состава следует рассматривать как одно из главных направлений технического процесса при создании и реконструкции ПТБ предприятий автомобильного транспорта. Механизация работ при ТО и ремонте служит материальной основой условий труда, повышения его безопасности, а самое главное, способствует решению задачи повышения производительности труда, что особенно важно в условиях дефицита рабочей силы.

Основным средством уменьшения интенсивного изнашивания деталей и механизмов и предотвращения отказов агрегатов или узлов автомобиля, т.е. поддержание его в технически исправном состоянии, является своевременное и высококачественное выполнение ТО.

Под ТО понимают совокупность операций (уборочно-моечных, крепёжных, регулировочных, смазочных) цель которых предупредить возникновение неисправностей, повысить надёжность и уменьшить изнашиваемость деталей. ТО-2 в отличии от ТО-1 более углубленное и трудоёмкое. Если при ТО-1 техническое состояние автомобиля определяют визуально и выполняется небольшой спектр работ направленных на своевременное выявление неисправностей, то при ТО-2 выполняются работы охватывающие весь автомобиль, при этом не только определяется техническое состояние автомобиля, но и проводятся работы различного рода: замена масла /смазки/ в узлах трения, очистка или замена фильтрующих элементов, регулировочные работы. Связано это с тем, что ТО-2 выполняется через значительный промежуток времени в отличии от ТО-1, за который автомобиль получает значительные неисправности и повреждения. Поэтому качественное выполнение ТО-2 способно повысить срок службы автомобиля.

Однако, техническая мысль не стоит на месте и постоянно создаёт всё более сложные, по своему устройству, автомобили, обслуживание, которых требует огромных усилий. Поэтому перспективным и является внедрение в сферу ТО и Р современного оборудования, в том числе и диагностическое, а так же повышение квалификации обслуживающего персонала, что в свою очередь скажется на качестве выполняемого обслуживания.

Задачей данного курсового проекта является проектирование участка по ТО и ремонту топливной аппаратуры на АТП. С целью специализации труда производственных рабочих, повышение производительности труда за счет применения современного оборудование и повышения качества выполнения работ и за счет этого уменьшить простой транспорта и возврата его с линии.

Общий раздел

Техническая характеристика

Эксплуатационные материалы

Топливо

При эксплуатации автомобиля в зависимости от температуры окружающего воздуха необходимо использовать дизельное топливо в соответствии с приведенными ниже данными.

| Температура окружающего воздуха, °С, не ниже | 0 | минус 20 | минус 30 | минус 50 |

| Дизельное топливо | Л-0,2-40; Л-0,5-40 | 3-0,2-35; 3-0,5-35 | 3-0,2-45; |3-0,5-45 | А-0,2 А-0,2 |

При отсутствии основной марки топлива допускается применять топливо ТС-1 (ГОСТ 10227—62) при температуре окружающего воздуха от минус 20 до минус 55°С.

При температуре выше минус 20°С допускается кратковременное применение этого топлива (не более 10 % от общего ресурса).

Смазочные материалы

Надежная работа автомобиля гарантируется при условии применения рекомендуемых заводом марок масел, указанных в химмотологической карте периодичности смазывания автомобиля.

Помните, что масла, рекомендуемые в качестве заменителей, уступают по эксплуатационным качествам маслам основных марок.

Применять дублирующие марки смазочных материалов допускается только в исключительных случаях, при отсутствии основных марок смазочных материалов. При использовании новой марки смазочного материала старый смазочный материал полностью удалить из узла. При использовании дублирующих марок пластичных смазочных материалов сроки обслуживания сократить соответственно с ТО-2

на ТО-1, с СТО на ТО-2.

Охлаждающая жидкость

При выпуске автомобиля с завода система охлаждения двигателя заполнена охлаждающей жидкостью ТОСОЛ-А40. Жидкости ТОСОЛ-А40 и ТОСОЛ-А65 представляют собой водные растворы антифриза ТОСОЛ-А в указанных ниже соотношениях.

| Охлаждающая жидкость | Состав раствора по объему, % | Температура замерзания, | Плотность при плюс 20°С, г/см3 | |

| ТОСОЛ-А | Дистиллирован-ная вода | |||

| ТОСОЛ-А | 100 | 35 | 1,12.. .1,14 | |

| ТОСОЛ-А40 | 56 | 44 | 40 | 1,078...1,085 |

| ТОСОЛ-А65 | 65 | 35 | 65 | 1,085...1,095 |

Охлаждающая жидкость ТОСОЛ-А – это концентрированный этиленгликоль, содержащий антикоррозионные и антипенные присадки; нетоксичен, огнеопасен.

Этиловый спирт

Этиловый технический спирт (ГОСТ 17299-78) применяют при температуре ниже плюс 5°С для заправки предохранителей от замерзания конденсата пневматического привода тормозных систем.

Гидротормозная жидкость

Вследствие особенностей химического состава жидкости «Нева» не допускается смешивать ее с гидротормозными жидкостями других марок.

Гидротормозную жидкость применяют для заправки гидропривода выключения сцепления.

Электролит

Водный раствор аккумуляторной серной кислоты — электролит должен соответствовать ГОСТ 667-73 или ГОСТ 6709-72.

Электролит применяют для заправки аккумуляторных батарей, плотность его должна соответствовать сезонным и климатическим условиям эксплуатации.

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ГОРЮЧЕ-СМАЗОЧНЫХ МАТЕРИАЛОВ И СПЕЦИАЛЬНЫХ ЖИДКОСТЕЙ ЗАРУБЕЖНОГО ПРОИЗВОДСТВА

Масла трансмиссионные

Esso Gear oil EP90

Esso Gear oil EP90

Esso Gear oil CP 80

Спецжидкости

Esso Torque Fluid 40

Aviation utillity oil, DEF 2901 A

Univis J-43

Esso Univis 40

Univis PJ-42

Atlas Brake Fluid CD

—

—

—

—

Смазки

Spheerol AP3;

Castrolease LM

—

Helveum 2, 3; Spheerol L Gastrolease WP; Impervia GS

Castrolease CL; Helveum 1; Castrolease Т

Helveum 2, 3; Spheerol L Castrolease WP Impervia GS

Helveum 1; Castirolease CL;

Castrolease Т

Helveum 2 Graphited; Spheerol LG Castrolease Graphited

Spheerol S; Spheerol HS Castrolease CS; Castrolease WB; Impervia MM2, MM3

—

—

* Масла с более высоким уровнем моторных свойств.

** Смазка по составу существенно отличается от отечественной.

Топлива

Топливо дизельное летнее

ГОСТ 305-82 Л-0,2-40, Л-0,5-40

DK-1 TGL

4938

IZ-50/DZ TWT-RNJe-

2/75; ILS, PN-67/C-96048; IZ-20, PN-67/C-86048

Дизельное топливо-5, дизельное топливо- 1 5 STAS 240-66

Сорт А,

отн-

178-66

Топливо дизельное зимнее

ГОСТ 305-82 3-02 минус 35°С, 3-05 минус 35°С, 3-02 минус 45°С, 3-05 минус 45°С

Sonder-Dieselkraft-stoff** M-11061; DK-3* TGL 4938

IZ-50/DZ DZ-K-30*

2/75; IZ-35, PN-67/C. 96048 IZ-50 PN-67/C 96048

Дизельное топливо-35 STAS 240-66 Дизельное топливо-45 NID 3535-66

Моторные масла

М-10Г2к

ГОСТ 8581-78 М-8Г2к

ГОСТ 8581-78,

М-бз/ЮВ (ДВ-АСЗп-10В)

MD-302 TGL

21148/07

Superol CC SAE 30

PN-74/C-96048

Superol CC SAE 10W/30

PN-74/C-96088

—

—

Масло трансмиссионное для коробок передач ТСп-15К ГОСТ 23652-79

Schmierol GL 125 TGL 21160

Hipol 15, PN/G-96100 u ZN-64/ MPCh/ NF-86

Т-90 ЕР-2 STAS 8960/71

Улита 90, БДС

9797-72

Масла трансмиссионные для ведущих мостов ТСп-15К, ТАп-15В ГОСТ 23652-79

Schmierol CL 125, TGL 21 160

Hipol 15, PN/C-96100 u ZN-64/ MPCh/

NF-86

Т-90 ЕР-2 Special NID

3805-70

Улита 90, ЕР, БДС

9797-72

Hidro 20/75-40 HLP20

Olej travanlivy H 3, PND 23-107-73

Hidrofluid A, Termeks-zam: 55-33-93

Hydraulik-ol HLP 20, TGL

17542/03

Hidroko-mol P-20, NIMSZ 60032/3-76 (до минус 15°C)

Lokharito-olaj MSZ 13238 (до минус 25°C)

—

—

—

—

Schmierol GL60

TGL 2 1160

Olej auto-mobilovy prevodovy PP 80, TPD 23-119-72

Улита 80ЕР, БДС 9797-72

H-20

OL-J2

V

CSN 65 6610

T-20 MSZ 7747

MMO-12 ММО-20

TRF

OL-J1,

ON-1, CSN 65 6680

ММН-12

Glysantin TGL 13665

EG-40A PND 31-609-72

Antifriz 40 MSZ 924

'

"

~_

SWA 532, TGL 14819/0 3; SAA531, TGL 31171

T-SP 2-3, PND 25-026-69

IZS-3, MSZ

11710/4-761; Liton С 12/ 11, NIMSZ 60009-72; IZS-2, MSZ 11710/4-761

Солидол синтетический С ГОСТ 4366-76

Maschinen-fett MR-2, MR-3, TGL

17746

LT-12, PN-

72/C-96134; STP, PN 63/ C-96129; Maszynowy 2, PN 68/ C96130

U85 СаЗ STAS 562-71; RUL 100 СаЗ, STAS

1608-72

Машинна К-2БДС 1415-72; Машинна К-3 БДС 1415-72

Пресс-солидол синтетический С ГОСТ 4366-76

SWA512, TGL

14819/03

Maszynowy 2, PN 68/ C96130; STP, PN 63/ C-96129

U75 Ca2, U80 CaO, STAS 562-71

Авто-1 БДС

8637-71

Солидол жировой Ж ГОСТ 1033-79

Maschinen-fett MR-2, MR-3 TGL

17746

Maszynowy 2, PN-68/C-96130; LT-12, PN-72/ C-96134

U85, СаЗ, STAS 562-71; RUL 100 СаЗ, STAS 1608-72

Пресс-солидол жировой Ж ГОСТ 1033-79

SWA 512, TGL 14819/03

Maszynowy 2, PN 68/ C96130;

U75 Ca2, USOCaO, STAS 562-71

Авто-1 БДС

8637-71

Смазка графитная УСсА, ГОСТ 3333-80

Federnfett FF

Grafitowany, PN-59/C-96153; Swar

Grafitate pentru D, NID 3308-64

Графитна, БДС

6743-67

Смазка жировая 1-13

SWA 532, TGL 14819/03

LT 1-13,

PN-58/C-96125; LT-23 PN-72/C-96134

RULS

140NaCa3, STAS 1608-72

1-13 Верила; Висококапна "3", БДС 1414-60 КН-230, ОН 118/66

Смазка 1ДИА-ТИМ-201 ГОСТ 6267-74

SWD 712, TGL 14819/04

LMP, PN-

63/C-96151

U 170 Li 2, STAS

8961-71

* Допускается к применению при температуре окружающего воздуха до минус 15 °С.

** Допускается к применению при температуре окружающего воздуха до минус 25 °С,

*** Универсальное масло (для карбюраторных и дизельных двигателей).

1.4 Технико-экономическая характеристика предприятия и исходные данные к проекту

АТП расположено в городской черте и выполняет следующие виды работ:

- перевозка грузов,

- Оказание транспортных услуг населению,

- оказание транспортных услуг организациям,

- ремонт грузовых автомобилей частных лиц,

- ремонт грузовых автомобилей организаций.

Атп заключило договоры:

- с Севгорводоканалом (водопровод и канализация),

- с Севтеплосеть (подача горячей воды и тепла),

- с Севэнерго (подача электроэнергии),

- с Севгоргазом (подача газа).

Исходные данные к курсовому проекту:

| Климат | Тёплый влажный климат |

| Условия эксплуатации | III категории |

| Количество автомобилей | 96 шт |

| Среднесуточный пробег | 166 км |

| Количество рабочих дней | |

| автомобилей | 276 дней в году |

| участка | 252 дня в году |

| Количество смен | |

| автомобилей | Автомобили работают в 2 смены |

| участка | Участок работает в 1 смену |

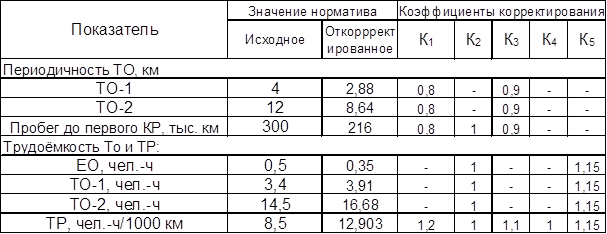

Таблица 1 – Показатели обслуживания

Расчетный раздел

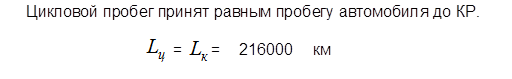

Цикловой метод расчета.

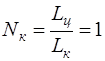

Число КР и ТО на один автомобиль за цикл определяется отношением циклового пробега к пробегу до данного воздействия.

Цикловой пробег  принят равным пробегу

принят равным пробегу  автомобиля до КР—

автомобиля до КР—  =

=  .

.

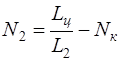

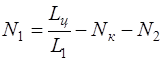

В расчете принято, что при пробеге, равном  очередное последнее за цикл ТО-2 не проводится и автомобиль направляется в КР. В ТО-2 входит и обслуживание ТО-1, которое выполняется одновременно с ТО-2. Поэтому в данном расчете чисто ТО-1 за цикл не включает обслуживание ТО-2.

очередное последнее за цикл ТО-2 не проводится и автомобиль направляется в КР. В ТО-2 входит и обслуживание ТО-1, которое выполняется одновременно с ТО-2. Поэтому в данном расчете чисто ТО-1 за цикл не включает обслуживание ТО-2.

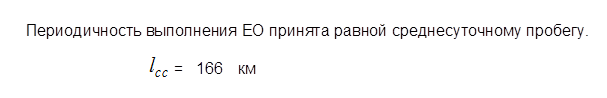

Периодичность выполнения ЕО принята равной среднесуточному пробегу,  .

.

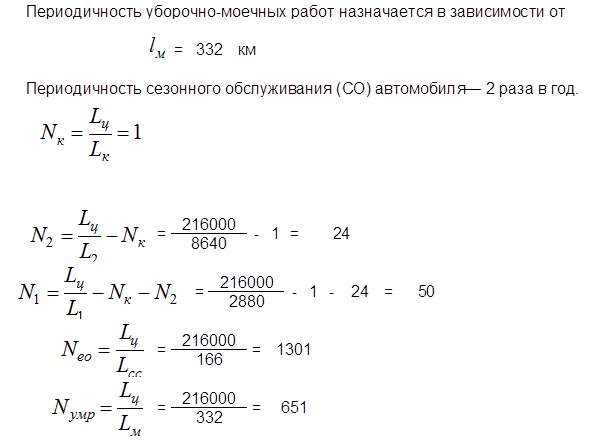

Периодичность уборочно-моечных работ назначается в зависимости от типа подвижного состава и условий его работы равной 1...3  =

=  .

.

Периодичность сезонного обслуживания (СО) автомобиля— 2 раза в год.

; ;

| (4) |

; ;

| (5) |

; ;

| (6) |

; ;

| (7) |

, ,

| (8) |

где  ,

,  ,

,  ,

,  ,

,  — число соответственно капитальных ремонтов, ТО-2, ТО-1, ЕО, уборочно-моечных работ.

— число соответственно капитальных ремонтов, ТО-2, ТО-1, ЕО, уборочно-моечных работ.

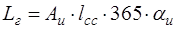

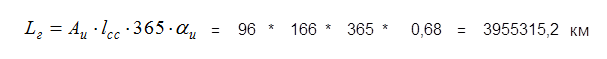

Годовой пробег по парку

Годовой пробег по парку (  ):

):

, км , км

| (25) |

Методы организации РОП

На АТП при техническом обслуживании и текущем ремонте подвижного состава наибольшее распространение получили следующие методы организации ремонтно-обслуживающего производства:

- метод комплексны бригад,

- метод специализированных бригад,

- агрегатно-участковый метод,

- метод централизованного управления производством.

Метод комплексных бригад.

При этом методе организации РОП за каждой бригадой ремонтных рабочих закреплена группа автомобилей (обычно автоколонна) для выполнения постовых работ ТО-1, ТО-2 и ТР, а ремонт снятых с автомобиля агрегатов, узлов, механизмов и приборов производится отдельной бригадой (авторемонтные мастерские, АРМ).

В состав комплексной бригады, возглавляемой механиком или бригадиром, входят рабочие всех специальностей.

В зависимости от размера АТП количество комплексны; бригад может быть разное — от одной до трех-четырех.

Руководство всеми бригадами осуществляет начальник производства или заведующий гаражом.

Комплексная бригада выполняет все работы на закрепленных за ней автомобилях (кроме ремонта агрегатов, снятых с автомобиля). В случае некачественного выполнения работ и преждевременного отказа автомобиля ремонт выполняет та же бригада. От качества работы коллектива бригады в значительной мере зависят затраты и простои автомобилей. Поэтому результаты работы каждой бригады можно объективно оценивать величинам затрат и простоев автомобилей, то есть по тем же показателям, по которым оцениваются результаты работы всего производства. При этой форм организации труда создаются условия для введения действенного морального и материального стимулирования за улучшение указанных основных показателей, что имеет большое значение для повышения эффективности труда и производства.

При наличии ответственности и заинтересованности бригады в снижении затрат и простоев «своих» автомобилей коллектив бригады заинтересован в улучшении и других показателей работы: повышении качества ТО и ремонта автомобилей, улучшении использования рабочего времени и запасных частей и т.п. Комплексные бригады предъявляют и необходимые требования к улучшению качества и своевременному выполнению ремонта узлов и агрегатов, который выполняют самостоятельные отделения.

Эти положительные стороны данной организации способствовали ее широкому применению на АТП. В то же время подобная организация труда имеет и свои недостатки. Здесь отсутствуют оценочные показатели результатов работы отдельных рабочих и необходимая ответственность и заинтересованность отделений по ремонту узлов и агрегатов, снятых с автомобилей, в снижении затрат и простоев автомобилей.

Комплексные бригады стремятся иметь свои посты для ТО и ремонта «своих» автомобилей, свое оборудование, свой фонд запасных частей, узлов и агрегатов и т.п. Каждая бригада стремится проводить обслуживание и ремонт закрепленных за ней автомобилей в удобное для нее время и сроки, что невозможно при поточном методе производства. При этом на производстве создается как бы несколько относительно независимых подразделений и поэтому усложняется руководство производством. Такая организация труда не способствует применению высокопроизводительного оборудования, поточного производства, специализированных постов и эффективному использованию материальной базы предприятия.

Технологический раздел

Топливный насос

Топливный насос проверяют на стендах СТДА-1 или КИ-921М (СДТА-2). Насос, укрепленный на кронштейне стенда, получает вращение от вала привода. Вариатор, передающий ему вращение от электродвигателя, позволяет изменять частоту вращения вала привода насоса в пределах от 120 до 1300 об/мин. Мерный цилиндр служит для определения производительности топливоподкачивающих насосов и пропускной способности топливных фильтров.

Рукояткой устанавливают частоту вращения кулачкового вала топливного насоса в пределах 250-300 об/мин и проверяют давление, развиваемое насосным элементом, и герметичность нагнетательного клапана.

Давление контролируют максиметром или эталонной форсункой. Максиметр 2 с заглушкой закрепляют накидной гайкой поочередно на каждой секции проверяемого насоса. Рукояткой максиметра устанавливают давление

80-100 кгс/см2, или (8-10)*106 Па, и при вращении кулачкового вала насоса на указанной частоте вращения продолжают затягивать пружину максиметра до прекращения впрыска топлива через распылитель максиметра. Если при максимальной подаче топлива давление, развиваемое секцией насоса, будет меньше 200 кгс/см2 (2*107 Па), то плунжерные пары изношены и их требуется заменять. Вместо максиметра можно присоединять форсунку, отрегулированную на давление впрыска 200 кгс/см2 (2*107 Па). Плунжерные пары требуется заменять, если такая форсунка не делает впрыска.

Герметичность нагнетательного клапана проверяют прокачиванием топлива ручным насосом. Предварительно плунжер проверяемого насосного элемента ставят в положение впуск или выпуск. Если при ручной подкачке топливо вытекает из штуцера, то клапан требуется заменять.

В топливных насосах типа 4ТН-8,5х10 определяют зазор между поводками рейки и кулачком тяги регулятора (допускается не менее 0,25 мм), зазор между осью и отверстиями шарниров вилки тяги регулятора и кронштейном вилки регулятора (допускается не более 0,25 мм). Одновременно на шлицевой втулке проверяют износ шлицев по ширине.

У топливных насосов типа УТН-5 контролируют осевой зазор кулачкового вала. Он не должен быть более 0,5 мм. Выступание штока из корпуса корректора допускается не более 1,5 мм, а зазор между венцом втулки плунжера и зубьями рейки - не боле 0,5 мм.

У топливных насосов двигателей ЯМЗ проверяют осевой зазор кулачкового вала. Он не должен быть более 0,6 мм. Зазор между зубьями рейки и венцом втулки плунжера не более 0,6 мм.

Производительность топливоподкачивающего насоса проверяют на стенде при 650 об/мин кулачкового вала. Она должна быть не менее 2,3 л/мин и развиваемое давление не менее 1,7 кгс/см2 (17*104 Па), а утечка топлива через прочищенное дренажное отверстие не более 7 капель в минуту.

Форсунки проверяют на приборе КП-1609А. Равномерность распыла, величину угла распыливания и отклонение оси конуса распыливания от оси форсунки проверяют впрыском топлива из форсунки на бумажный экран (лист чистой бумаги) или на металлический лист - шаблон, имеющий концентрические окружности разного диаметра. Форсунку устанавливают на прибор КП-1609А, а экран размещают под соплом форсунки, перпендикулярно ее оси на расстоянии 220 мм от отверстия распылителя. Качество распыливания хорошее, если отпечаток на экране; представляет собой круг с некоторым ослаблением в центре и по краям, но без сгущений. Отклонение центра отпечатка от оси форсунки допускается не более

19 мм. Угол распыливания определяют по диаметру отпечатка. Он различен для форсунок разных марок и значение его для каждой марки определено техническими условиями.

На этом же приборе контролируют герметичность запорного конуса. Форсунку регулируют на повышенное давление начала впрыска, для штифтовых форсунок оно составляет не менее 250 кгс/см2 (25*106 Па). Рычагом доводят давление топлива в форсунке до 230 кгс/см2 (23*106 Па), не производя впрыска, и смотрят, чтобы не было подтекания топлива или потения сопла.

Зазор между корпусом и цилиндрической частью иглы распылителя проверяют по времени падения давления в форсунке. Рычагом прибора доводят давление в форсунке до значения, установленного техническими условиями (для штифтовых форсунок 200 кгс/см2 (2*107 Па), включают секундомер и отмечают время снижения давления на 20 кгс/см2 (2*106 Па). Для большинства форсунок оно должно быть в пределах 7-20 с.

Разборка.

Агрегаты, подлежащие полному ремонту, разбирают в последовательности, определенной технологическими картами на разборку. В процессе разборки некоторые детали нельзя обезличивать, а узлы, которые хорошо поддаются промывке в сборе и дефектовке по зазору в сопряжении, надо разбирать частично. Не допускается обезличивание корпусов насоса и регулятора, кулачкового и приводного валов, шестерен привода насоса и регулятора, установочного фланца с наружными кольцами шарикоподшипников и кулачкового вала с внутренними кольцами этих же подшипников, корпуса подкачивающего насоса, стержней толкателей и других деталей.

Топливный насос разбирают на специальном стенде СО-1606А. Стенд состоит из основания, прикрепляемого болтами к верстаку, и подвижных сменных головок и для закрепления и разборки различных насосов. Топливный насос сначала разбирают на узлы, затем с помощью универсальных двух- или трехлапчатых специальных съемников узлы разбирают на детали. Насосы типов ТН-8,5х10 и

УТН-5 разбирают примерно такой последовательности.

Снимают крышку, и затем корпус регулятора. Отъединяют тягу регулятора от рейки насоса (ТН-8,5х10) или тягу рейки от промежуточного рычага (УТН-5), снимают регулятор в сборе. Демонтируют топливоподкачивающий насос (помпу) в сборе. Исправные прокладки под корпуса регулятора и топливоподкачивающего насоса, если они прочно прикреплены к корпусу топливного насоса, не снимают. Далее, у насоса ТН-8,5х10 снимают головку топливного насоса в сборе, крышку бокового люка, рейку, вынимают толкатели из гнезд и размечают их по гнездам. Снимают шлицевую втулку привода, спрессовывают с кулачкового вала приводную шестерню. Специальным ключом отвертывают гайки фрикционной муфты, снимают пружины, шестерню, фланец и кулачковый вал в сборе с подшипниками и маслоотражателем. Наружные и внутренние кольца шарикоподшипников и втулку шестерни привода регулятора снимают специальными съемниками. Толкатели, головки секций топливных насосов разбирают на специальных приспособлениях и также при помощи специальных съемников. Регулятор и топливоподкачивающие насосы разбирают полностью в том случае, если их сопряжения и детали требуется восстанавливать.

Мойка и очистка деталей.

Крупные детали: корпуса топливного насоса, регулятора, фильтров грубой и тонкой очистки и другие моют в общей моечной установке, если она имеется на предприятии, горячими растворами препаратов МЛ-51, -типа МС и др. Чтобы не раскомплектовать необходимые детали одного насоса, их метят, связывают проволокой или укладывают в отдельные корзины. В этих же моечных установках очищают новые крупные детали, т. е. проводят расконсервацию.

Мелкие детали, прецизионные нераскомплектованные пары (распылители, нагнетательные клапаны, плунжерные пары) и подшипники очищают в ультразвуковых установках или в специальных ваннах керосином. Перед промывкой керосином прецизионные пары укладывают в ванну с ацетоном или неэтилированным бензином и выдерживают от 2 до 12 ч. Размягченный нагар в каналах деталей очищают специальными чистиками, изготовленными из меди, латуни или дерева. Во время мойки деталей и прецизионных пар в керосине нельзя пользоваться хлопчатобумажными концами, так как волокна могут попасть в топливопроводные каналы. Труднодоступные места деталей промывают щетками и ершами. Прецизионные пары после очистки промывают дизельным топливом и укладывают в специальную тару без их раскомплектовки.

Дефектовка деталей.

Все детали топливной аппаратуры, кроме прецизионных пар, дефектуют так же, как и детали двигателей или других агрегатов: внешним осмотром, измерением износов, обнаружением трещин и т. п.

Износ прецизионных деталей оценивается тысячными долями миллиметра (микрометрами), и измерить его весьма трудно. Поэтому износ в прецизионных парах определяют на специальных приборах относительным способом по потере гидравлической плотности, т.е. утечке жидкости под определенным давлением. Утечка жидкости зависит не только от имеющихся зазоров в деталях, но и от температуры и вязкости жидкости. Поэтому проверку ведут при постоянной температуре 20±2°С и определенной вязкости жидкости. Плунжерные пары проверяют на дизельном топливе или смеси двух весовых частей зимнего дизельного масла и одной части зимнего дизельного топлива. Распылители и нагнетательные клапаны проверяют на зимнем дизельном топливе вязкостью 3,5±0,1 сСт (3,5±0,1*106 м2/с).

Каждую прецизионную пару проверяют не менее трех раз. Пары, годные к дальнейшей работе, укладывают комплектно в одну тару, а негодные - в другую.

Прецизионные детали, имеющие на рабочих поверхностях грубые риски, трещины, сколы и другие механические повреждения, а также следы перегрева (цвета побежалости) или коррозии, подлежат выбраковке без проверки на приборе.

Гидравлическую плотность плунжерной пары определяют на приборе КП-1640А по времени, за которое топливо просочится через зазор между плунжером и гильзой. Гильзу устанавливают в гнездо прибора и заполняют ее топливом (смесью) из бачка прибора. Затем вставляют плунжер, нагружают его рычагом прибора и включают секундомер. Когда рычаг начнет быстро падать, секундомер выключают. Плунжерная пара имеет допустимый износ, если время падения равно не менее 3 с. У новой или восстановленной пары оно находится в пределах 45-90 с, на смеси и 30-60 с на дизельном топливе.

Гидравлическую плотность у нагнетательных клапанов проверяют на приборе КИ-1086 по разгрузочному пояску и запорному конусу. Для этого проверяемый клапан с прокладкой устанавливают в прорезь корпуса прибора на подшипник специального устройства и запирают его рукояткой. Насосом ручной подкачки поднимают давление топлива в системе до 5,5 кгс/см2 (5,5-105 Па). В момент снижения давления по манометру до 5 кгс/см2 (5*105 Па) включают секундомер и выключают его, когда давление снизится до 4 кгс/см2 (4*105 Па). Нагнетательный клапан считается годным, если время падения давления на 1 кгс/см2 (105 Па) равно не менее 30 с.

Для определения гидравлической плотности клапана по разгрузочному пояску поднимают специальным устройством запертый в корпусе клапан на 0,2 мм над седлом. Накачивают топливо в систему до давления 2 кгс/см2 (2*105 Па) и секундомером замеряют время падения давления до 1 кгс/см2 (105 Па). Если это время не менее 2 с, нагнетательный клапан считается годным.

Гидравлическую плотность распылителей проверяют на приборе КП-1609А по запорному конусу и зазору между корпусом и цилиндрической частью иглы распылителя. Для этого собирают форсунку и проверяют ее на приборе, как описано на стр. 230 и 231.

Изношенные плунжерные пары, распылители, у которых зазор между корпусом и цилиндрической частью иглы больше допустимого, и нагнетательные клапаны с недопустимым износом по разгрузочному пояску отправляют в специализированные цеха для восстановления.

Корпус насоса и регулятора

Корпуса насоса и регулятора, изготовленные из серого чугуна или алюминиевого сплавал и имеют следующие основные дефекты:

- трещины,

- изломы,

- износ гнезд под толкатели,

- износ гладких и резьбовых отверстий.

Корпус насоса выбраковывают при изломах, пробоинах. и трещинах во внутренних перемычках или отколах стенок направляющих пазов под оси роликов толкателей.

Трещины в чугунных корпусах заваривают электросваркой биметаллическими электродами или заделывают эпоксидным составом, а в алюминиевых - газовой сваркой с применением прутков такого же алюминиевого сплава.

Изломы и трещины устраняют наложением заплат.

После восстановления проверяют коробление привалочных плоскостей и герметичность заварки. Коробление плоскостей более 0,05 м устраняют шлифованием. При испытании наложенных швов керосином в течение 5 мин не должны появляться пятна керосина.

Изношенные пазы под толкатели и гладкие отверстия восстанавливают постановкой втулок. Плоскость восстановленных пазов должна быть перпендикулярна плоскости корпуса под головку с точностью до 0,1 мм на длине 100 мм и иметь конусность не более 0,02 мм.

Изношенную резьбу в отверстиях восстанавливают постановкой пружинных вставок или нарезанием резьбы увеличенного размера.

Кулачковый вал

Кулачковый вал, изготавливаемый из стали 45 с закаленными поверхностями кулачков, эксцентрика и опорных шеек (нагревом ТВЧ до твердости HRC 52-63), имеет следующие дефекты:

- износ поверхности кулачков,

- износ эксцентрика,

- износ посадочных мест под подшипники и сальники,

- износ шпоночной канавки

- износ резьбы.

Выбраковывают кулачковый вал при трещинах, изломах и аварийном изгибе.

Незначительно изношенные кулачки шлифуют до восстановления профиля, но на глубину не более 0,5 мм. Кулачки с большим износом, эксцентрик, посадочные поверхности, а также изношенную резьбу восстанавливают наращиванием металла, такими же способами и материалами, как при восстановлении распределительных валов двигателей, и затем обрабатывают под номинальные размеры.

Изношенную шпоночную канавку фрезеруют под увеличенный размер, а при износе не более 0,2 м зачищают стенки до выведения следов износа. В обоих случаях ставят ступенчатую шпонку. Смещение продольной оси шпоночной канавки относительно диаметральной плоскости конуса впускается не более 0,1 мм, а относительно оси симметрии третьего кулачка - не более 0,15 мм.

Толкатель

Толкатель изнашивается по наружному диаметру, изнашивается также торец болта, ослабляется посадка и ролика в ушке толкателя, повреждается или ослабляется резьбовое соединение регулировочного болта.

Наружную поверхность толкателя хромируют и обрабатывают под номинальный или ремонтный размер. Отверстие под ось ролика развертывают под увеличенный размер оси. Изношенную или поврежденную резьбу в корпусе толкателя восстанавливают под увеличенный размер, изготавливают новый регулировочный болт.

Регулятор в сборе.

Большинство деталей регулятора, изготовленных из сталей разных марок, в процессе эксплуатации приобретают следующие дефекты:

- износ подвижных сочленений осей,

- износ отверстий под оси и втулки,

- износ втулок, шпоночных и резьбовых соединений,

- износ посадочных мест под подшипники и сальники,

- изгиб деталей.

Особенность деталей регулятора - их небольшие размеры.

Изношенные гладкие отверстия развертывают под увеличенный размер осей и пальцев, а если позволяет конструкция детали, их наплавляют и сверлят отверстия номинального размера или восстанавливают постановкой втулки. Изношенные пальцы и оси заменяют новыми или изготавливают увеличенного (по диаметру) размера. Изношенные втулки заменяют новыми, развертывают под увеличенный ремонтный размер или осаживают. Например, ослабленные втулки в грузах регулятора или с износом их по отверстию под оси осаживают непосредственно в грузах. Между ушками груза устанавливают вспомогательную стальную втулку, пропускают через все втулки ось грузов и под прессом осаживают обе втулки одновременно, затем их развертывают под необходимый размер.

Изношенную резьбу восстанавливают нарезанием резьбы увеличенного или уменьшенного размера. Если позволяет конструкция детали, внутреннюю резьбу заваривают или обжимают и нарезают резьбу нормального размера. Изношенные канавки фрезеруют на ремонтный размер.

Посадочные места валиков под подшипники, сальники и втулки восстанавливают хромированием или осталиванием с последующим шлифованием под номинальный размер.

Погнутые детали правят на плите, в тисках или на призмах под прессом.

Ремонт деталей форсунки.

Основные дефекты форсунок (кроме распылителей):

- износ торца корпуса форсунки в месте прилегания корпуса распылителя,

- излом или потеря упругости пружин,

- повреждение или срыв резьбы.

Мелкие задиры, риски и износ на торце корпуса форсунки устраняют притиркой торцевой поверхности на чугунной плите. Поврежденную резьбу исправляют метчиком или плашкой.

У бесштифтовых многосопловых форсунок проверяют; степень намагниченности штанги: штанга должна удерживать по весу другую такую же, при необходимости штангу намагничивают.

Корпус форсунки, гайку пружины и регулировочный винт с трещинами или срывами резьбы более двух ниток в любом месте не восстанавливают, а заменяют новыми.

Общие сведения

Для производства операций по ТО и ремонту подвижного состава автомобильного транспорта на АТП и СТОА используется технологическое оборудование. В это понятие входят: технологическое оборудование, с помощью которого выполняются различные операции работ по ТО и ремонту автомобилей и их элементов; организационная оснастка, необходимая для организации этого производства; технологическая оснастка, необходимая для исполнения операций этого производства.

К технологическому оборудованию относятся станки, стенды, установки, как стационарные, так и передвижные, используемые при ТО и ремонте автомобилей, агрегатов, узлов и механизмов, а также восстановления их деталей.

К организационной оснастке относятся: верстаки, стеллажи, подставки, шкафы, лари, необходимые для организации работ в производственных зонах и на участках ремонтно-обслуживающего производства (РОП).

К технологической оснастке относятся: комплекты инструментов, приборы, приспособления, необходимые для непосредственного исполнения операций по ТО и ремонту автомобилей исполнителями РОП.

Технологическое оборудование в зависимости от его назначения подразделяется на четыре группы.

К первой группе относятся оборудование и устройства, обеспечивающие удобный доступ к агрегатам, механизмам и деталям, расположенным снизу и сбоку автомобиля при его ТО и ремонте — подъемно-осмотро-вое оборудование. Сюда входят осмотровые канавы, эстакады, подъемники и домкраты.

Ко второй группе относится оборудование для подъема и перемещения автомобилей, агрегатов и узлов автомобиля в процессе ТО и ремонта - подъемно-транспортное оборудование. Сюда входят кран-балки, передвижные краны, тали, электротельферы, грузовые тележки, а также конвейеры различных типов, которые применяются при ТО в случаях, когда движение автомобиля самоходом исключается.

Третья группа -- специализированное оборудование для ТО. Оно предназначается для непосредственного выполнения технологических операций (работ) ТО: уборочно-моечных, крепежных, смазочных, контрольно-диагностических, регулировочных и заправочных. К ним относятся: моечные и заправочные установки, диагностические стенды, гайковерты и др.

Четвертая группа — специализированное оборудование, включающее большую номенклатуру производственного оборудования, применяемого в технологии работ ТР автомобиля и при ТО-2: разборочно-сборочное, слесарно-механическое, кузнечное, сварочное, медницкое, шиномонтажное и вулканизационное, электромеханическое и для системы питания.

Курсовой проект выполнил

Лукичев Сергей Леонидович

Утвержден на отлично

2000-2004 kievukr@rambler.ru

КИЕВСКАЯ АКАДЕМИЯ ВОДНОГО ТРАНСПОРТА

СЕВАСТОПОЛЬСКИЙ МОРСКОЙ ТЕХНИКУМ

Курсовой проект

На тему «Проектирование участка по ТО и ремонту топливной аппаратуры на АТП»

Дата: 2019-12-22, просмотров: 430.