Содержание

Введение

1. Выбор системы электропривода

2. Выбор передаточного устройства

3. Предварительный выбор электродвигателя

4. Разработка схемы и выбор элементов силовой цепи электропривода. Выбор защиты от аварийных режимов

5. Расчёт статических характеристик электропривода

6. Расчёт переходных процессов в электроприводе

7. Анализ правильности выбора мощности двигателя

8. Приложение

10.Индивидуальная исследовательская часть

Список литературы

Введение

Электропривод подачи является неотъемлемым звеном современных металлообрабатывающих станков. Поэтому от технико-экономических характеристик приводов подач будет напрямую зависеть качество производимой продукции.

В последние годы в связи с расширением технологических возможностей станков и в первую очередь многооперационных (обрабатывающих центров), а также освоение нового твёрдосплавного и быстрорежущего инструмента обеспечили возможность проведения на одном станке различных технологических операций: фрезерования, сверления, растачивания и т. д.

Это в свою очередь привело к усложнению электроприводов подач вследствие увеличения вращающего момента на валу двигателя, расширения диапазона рабочих подач и установочных перемещений, увеличения быстродействия привода, как при управляющем воздействии, так и при возмущении по нагрузке и т.д.

В этих условиях существенно начала меняться конструкция станков вследствие сокращения механической части приводов подач. В ряде случаев стала возможной установка высокомоментных двигателей, имеющих меньшие габаритные размеры по сравнению с обычными ДПТ с электромагнитным возбуждением, непосредственно на ходовой винт. Исключение коробки передач привело не только к сокращению механической части электропривода, но также к повышению КПД и снижению момента инерции электромеханического привода, а значит и повышения быстродействия.

Таким образом, основные требования, предъявляемые к современным станочным электроприводам, следующие: минимальные габариты электродвигателей при высоком вращающем моменте; высокая максимальная скорость; значительная перегрузочная способность привода в режимах кратковременной и повторно-кратковременной нагрузки; широкий диапазон регулирования; высокое быстродействие при переходных процессах и т.д.

Как видно из перечисленных, а также многих других требований, совмещение всех их в одном устройстве принципиально невозможно. Поэтому при проектировании и применении станочных электроприводов в каждом конкретном случае удовлетворение одним требованиям достигается в ущерб другим.

Анализ правильности выбора мощности двигателя

Приложение

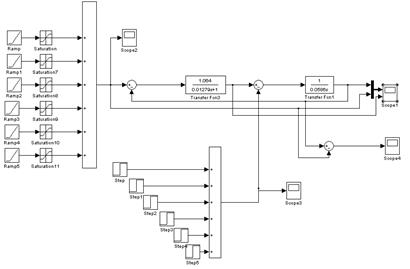

Схема модели в Matlab для расчёта переходных процессов двигателя.

Рис. 14. Главная модель

Список литературы

1. Елисеев В. А. Справочник по автоматизированному электроприводу, Москва, Энергоатомиздат, 1983.

2. Справочник по электрическим машинам под ред. Копылова И. П., Т.1. – М.: Энергоатомиздат, 1988.

3. Перельмутер В. М. Комплектные тиристорные электроприводы. – М.: Энергоатомиздат, 1988.

4. Кордыш Л. М. и др. Исполнительные механизмы приводов подач подвижных узлов металлорежущих станков: Обзор. - М.: НИИмаш, 1980. – 56 с.

5. Левит Г. А., Лурье Б. Г. Определение потерь в элементах приводов подач станков и расчёт направляющих скольжений по характеристикам трения: Руководящие материалы. - М.: О ВиНТИ ЭНИМС, 1961. – 90 с.

6. Михайлов О. П. Автоматизированный электропривод станков и промышленных роботов: Учебник для вузов. – М.: Машиностроение, 1990. – 304 с.

7. Косматов В. И. Проектирование электроприводов металлургического производства: Учебное пособие. – Магнитогорск: МГМА, 1998. – 244 с.

8. База электронных компонентов интернет-магазина www.platan.ru

9. Вольдек А. И. Электрические машины: Учебник для Вузов. Л.:”Энергия”, 1974. – 840 с.

10. Фираго Б. И., Павлячик Л. Б. Теория электропривода: Учеб. пособие – Минск: ЗАО “Техноперспектива”, 2004. – 527 с.

11. Забродин Ю. С., Промышленная электроника: Учебник для Вузов. – М.: “Высшая школа”, 1982. – 456 с.

12. Электротехнический справочник. / Герасимов В. Г., Т. 2 М.: “Энергия”, 1980.

13. Гульков Г.И., Петренко Ю.Н., Раткевич Е.П. и др. Системы автоматизированного управления электроприводами. – М.: “Новое знание”, 2004.

14. Электрические конденсаторы и конденсаторные установки. /Кучинский Г. С. – М.: “Энергоатомиздат”, 1987.

Содержание

Введение

1. Выбор системы электропривода

2. Выбор передаточного устройства

3. Предварительный выбор электродвигателя

4. Разработка схемы и выбор элементов силовой цепи электропривода. Выбор защиты от аварийных режимов

5. Расчёт статических характеристик электропривода

6. Расчёт переходных процессов в электроприводе

7. Анализ правильности выбора мощности двигателя

8. Приложение

10.Индивидуальная исследовательская часть

Список литературы

Введение

Электропривод подачи является неотъемлемым звеном современных металлообрабатывающих станков. Поэтому от технико-экономических характеристик приводов подач будет напрямую зависеть качество производимой продукции.

В последние годы в связи с расширением технологических возможностей станков и в первую очередь многооперационных (обрабатывающих центров), а также освоение нового твёрдосплавного и быстрорежущего инструмента обеспечили возможность проведения на одном станке различных технологических операций: фрезерования, сверления, растачивания и т. д.

Это в свою очередь привело к усложнению электроприводов подач вследствие увеличения вращающего момента на валу двигателя, расширения диапазона рабочих подач и установочных перемещений, увеличения быстродействия привода, как при управляющем воздействии, так и при возмущении по нагрузке и т.д.

В этих условиях существенно начала меняться конструкция станков вследствие сокращения механической части приводов подач. В ряде случаев стала возможной установка высокомоментных двигателей, имеющих меньшие габаритные размеры по сравнению с обычными ДПТ с электромагнитным возбуждением, непосредственно на ходовой винт. Исключение коробки передач привело не только к сокращению механической части электропривода, но также к повышению КПД и снижению момента инерции электромеханического привода, а значит и повышения быстродействия.

Таким образом, основные требования, предъявляемые к современным станочным электроприводам, следующие: минимальные габариты электродвигателей при высоком вращающем моменте; высокая максимальная скорость; значительная перегрузочная способность привода в режимах кратковременной и повторно-кратковременной нагрузки; широкий диапазон регулирования; высокое быстродействие при переходных процессах и т.д.

Как видно из перечисленных, а также многих других требований, совмещение всех их в одном устройстве принципиально невозможно. Поэтому при проектировании и применении станочных электроприводов в каждом конкретном случае удовлетворение одним требованиям достигается в ущерб другим.

Выбор системы электропривода

Современный регулируемый электропривод содержит, как правило, статический (электронный) преобразователь электроэнергии (регулятор, коммутатор), с помощью которого обеспечивается экономичное и плавное регулирование параметров движения в широком диапазоне, формирование переходных процессов с заданным качеством, автоматизация процессов управления. Тип управляемого преобразователя, тип электродвигателя, а также способ управляющего воздействия на двигатель определяют в целом систему электропривода.

В электроприводах постоянного тока в качестве управляемых преобразователей чаще всего применяют тиристорные преобразователи (система ТП-Д) и широтно-импульсные регуляторы (система ШИР-Д). Исполнительные двигатели могут быть с независимым возбуждением или с постоянными магнитами, последовательным и смешанным возбуждением. Для двигателей с обмоткой возбуждения существует два канала управления: по цепи якоря и по цепи возбуждения. В первом случае регулирование скорости осуществляют при постоянстве допустимого момента в режиме продолжительной нагрузки, а во втором при постоянстве допустимой мощности.

Реверс электропривода постоянного тока, как правило, осуществляется по цепи якоря либо контакторным реверсором, либо применением реверсивного тиристорного преобразователя. В последнем случае достигается высокое быстродействие электропривода. Иногда для электроприводов большой мощности при отсутствии требований по обеспечению высокого быстродействия применяется реверс по цепи возбуждения. Реверсивный электропривод по системе ШИР-Д обычно выполняется с реверсивным регулятором в цепи якоря.

Выбор системы электропривода возможен на основе сравнительного анализа технических данных, приведенных в таблице 1, и исходных данных на проектирование электропривода с учетом особенностей применения наиболее распространенных систем электропривода.

Таблица 1 Технические показатели систем электропривода

| Наименование показателей | ТП-Д | ШИР-Д | ПЧИ-АД | НПЧ-АД | ТРН-АД | АВК |

| Источник питания | ~ | ~ / = | ~ / = | ~ | ~ | ~ |

| Регулирование скорости | вниз1:20 вверх3:1 | вниз1:10 | вниз1:10 вверх2:1 | вниз1:4* | вниз 1:2** | вниз 1:2 |

| Диапазон мощностей | 2-1000 кВт | до 10 кВт | 5-100 кВт | 10-100 кВт | 2-150 кВт | 50-200 кВт |

* - в зоне частотного регулирования 5...20 Гц,

** - для "вентиляторной" нагрузки.

Если техническим требованиям и условиям эксплуатации удовлетворяют несколько систем электропривода, то для окончательного выбора необходима их экономическая оценка.

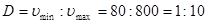

Диапазон регулирования скорости:

(вниз)

(вниз)

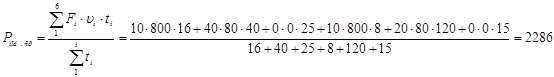

Необходимая полезная средняя мощность двигателя:

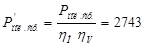

Вт.С учётом потерь в элементах кинематической цепи

Вт.

Вт.

Исходя из этих условий выбираем систему  . Основные технико-экономические свойства этой системы приведены в табл. 2. (стоимость приведена в условных единицах). Для реверсивных устройств стоимость практически удваивается.

. Основные технико-экономические свойства этой системы приведены в табл. 2. (стоимость приведена в условных единицах). Для реверсивных устройств стоимость практически удваивается.

Таблица 2 Удельная стоимость электрооборудования, усл.ед./кВт

| Наименование |

|

| 1200 |

| 1800 |

Дата: 2019-12-22, просмотров: 313.