РЕФЕРАТ

Расчётно-пояснительная записка содержит 60 с., 9 источников, 24 таблицы, 2 приложения.

ДРЕВЕСНОСТРУЖЕЧНЫЕ ПЛИТЫ, ТЕХНОЛОГИЧЕСКАЯ щепа, машина рубительная, МАШИНА ФОРМИРУЮЩАЯ, СТАНОК ЦЕНТРО-БЕЖНЫЙ СТРУЖЕЧНЫЙ, СУШИЛКА БАРАБАННАЯ, прессование, ПЕ-ТРОЛАТУМ, СВЯЗУЮЩЕЕ.

Объектом курсового проекта является цех по производству трехслойных древесностружечных плит мощностью 140 тыс. м3 в год.

Цель работы – выбор и обоснование технологической схемы производства древесностружечных плит, расчет материального баланса производства, подбор ос-новного и вспомогательного оборудования и подробный расчет стадии форми-рования стружечного ковра.

В данной работе описана технологическая схема цеха по производству трехслойных древесностружечных плит, приводится обоснование выбора данной схемы и способа производства. Произведен расчет материального баланса произ-водства, подбор основного технологического оборудования, а также расчет стадии формирования стружечного ковра и производительности пресса.

СОДЕРЖАНИЕ

Введение

1 Выбор и обоснование технологической схемы производства древесностружечных плит

1.1 Общие сведения о производстве древесностружечных плит

1.1.1 Классификация и виды древесностружечных плит

1.1.2 Назначение плит

1.1.3 Размеры плит

1.2 Выбор способа производства древесностружечных плит

1.2.1 Выбор конструкции производимых плит

1.2.2 Обоснование выбора способа производства трехслойных дре-весностружечных плит

1.2.3 Характеристика используемого сырья

1.2.4 Выбор связующего

1.2.5 Мероприятия по снижению токсичности плит

2 Описание технологической схемы производства трехслойных древесно-стружечных плит

3 Расчет материального баланса для цеха по производству 140000м3 трех-слойных древесностружечных плит

4 Расчет и подбор основного и вспомогательного оборудования для цех по производству трехслойных древесностружечных плит

4.1 Подбор оборудования линии переработки сырья для наружных сло-ев

4.1.1 Подбор станка для переработки сырья

4.1.2 Подбор стружечного станка

4.1.3 Подбор бункера для хранения стружки

4.1.4 Подбор оборудования для повторного измельчения древесной стружки

4.1.5 Подбор сушильной установки

4.1.6 Подбор оборудования для сортировки стружки

4.1.7 Подбор бункера для хранения стружки на стыке стадий сортиров-ки и смешения

4.1.8 Подбор смесителя

4.2 Подбор оборудования линии переработки сырья для внутреннего слоя плит

4.2.1 Подбор оборудования для переработки сырья в технологическую щепу

4.2.2 Подбор бункера для хранения щепы

4.2.3 Подбор стружечной машины для переработки щепы

4.2.4 Подбор сушильной установки

4.2.5 Подбор оборудования для сортировки стружки

4.2.6 Подбор бункера для хранения стружки на стыке стадий сортировки и смешения

4.2.7 Подбор смесителя

4.3 Расчет отделения формирования стружечного ковра

4.3.1 Определение расхода осмоленной стружки на формирование пакета

4.3.2 Определение производительности формирующей машины

4.3.3 Определение скорости формирующего конвейера

4.3.4 Определение производительности периодического гидравли-ческого пресса для предварительной подпрессовки стружечных пакетов

Заключение

Приложение А

Приложение Б

Список использованной литературы

ВВЕДЕНИЕ

Комплексное использование древесины имеет своей целью повышение экономической эффективности лесной и деревообрабатывающей промыш-ленности путем сокращения лесозаготовок и одновременно полного использования древесных отходов и низкосортной древесины в качестве тех-нологического сырья. Эта проблема продолжает оставаться актуальной, несмотря на то, что бережное отношение к природным ресурсам и охрана ок-ружающей среды стали естественным требованием, предъявляемым к деятельности людей.

В связи с растущей из года в год потребностью в деловой древесине це-лесообразно использование древесных отходов на те виды продукции, которые способны ее заменить. Таким материалом являются древесностружечные плиты, необходимость интенсивного развития производства которых диктовалась высокой эффективностью их использования: в Советском Союзе: 1 м3 древесностружечных плит был эквивалентен 2,4 м3 высококачественных пило-материалов или 3,8 м3 деловой древесины.

Производство древесностружечных плит в Советском Союзе увеличилось с 0,16 млн. м3 в 1960 г. до 5,45 млн. м3 в 1980 г., но отставало от потребности в них. В настоящее время древесностружечные плиты являются не заменителем древесины, фанеры, столярной плиты, а признанным и необходимым конст-рукционным материалом больших размеров, изготовление которого возможно с различными заданными характеристиками.

Древесностружечные плиты нашли широкое применение в мебель-ной промышленности и в небольшой степени — в строительстве (соот-ветственно 64 и 21 % всех вырабатываемых в стране плит). Это объясняя-ется в первую очередь тем, что строительство предъявляет повышенные тре-бования к качеству плит. Основное требование – высокая гидрофобность плит, отсутствие которой препятствует широкому применению их в качестве материала для настила полов, обшивки помещений, устройства встроенной мебели и для других строительных целей.

Кроме того, важное условие для массового применения древесно-стружечных плит — повышенная прочность и особенно биологическая безвред-ность для жизнедеятельности людей. Непрерывное увеличение применения дре-весностружечных плит в различных отраслях народного хозяйства требует ре-шения вопросов повышения их качества и долговечности, удовлетворения запро-сов потребителей.

Улучшение свойств древесностружечных плит конструкционного назна-чения позволит более широко использовать их взамен цельной деловой древе-сины в строительстве, на транспорте и во всех других областях, где плиты экс-плуатируются в условиях переменной и повышенной влажности воздуха при непосредственном соприкосновении с водой; снижение токсичности расширит использование плит в условиях жизнедеятельности людей. В целом улучшение технико-эксплуатационных характеристик древесностружечных плит конструк-ционного назначения приведет к увеличению срока их службы /1/.

Необходимо учитывать также существующий и растущий уровень смежных отраслей в связи с тем, что производство древесностружечных плит является крупнотоннажным потребителем синтетических клеев, ускорителей, гидрофобизаторов, защитных коллоидов и других материалов.

Особенность производства древесностружечных плит — использование в качестве связующих карбамидоформальдегидных олигомеров, имеющих значи-тельную сырьевую базу и относительно низкую стоимость по сравнению с други-ми конденсационными смолами. Карбамидоформальдегидные олигомеры об-ладают высокой адгезионной способностью и наибольшей скоростью отверж-дения, имеют низкую вязкость при высокой концентрации, бесцветны.

Древесностружечные плиты на основе карбамидоформальдегидного свя-зующего широко используются в производстве мебели и для внутренней об-шивки домов. Поэтому основное внимание уделяется карбамидоформаль-дегидным смолам — наиболее распространенному связующему для древесно-стружечных плит.

С каждым годом возрастает объем применения древесностружечных плит в промышленном и гражданском строительстве, в том числе и для наружной обшивки малоэтажных домов. Панельные дома получили большое распространение в сельском строительстве, особенно в районах Крайнего Се-вера, Сибири и Дальнего Востока /2/.

Для изготовления древесностружечных плит, которые могут широко применяться в строительстве, наиболее эффективно использование связующих, придающих плитам повышенную водо- и атмосферостойкость. К ним относятся фенолоформальдегидные смолы, которые несмотря на известные недостатки (токсичность, длительное отверждение, более высокая стоимость), применяются за рубежом для производства древесностружечных плит повышенной атмос-феростойкости. В настоящее время внедрено несколько марок нетоксичных водорастворимых фенолоформальдегидных смол, производство которых освоено предприятиями Минхимпрома, в том числе и для древесностружечных плит. Разработаны условия синтеза связующего с минимальным содержанием свободного фенола и формальдегида, и за счет применения эффективных моди-фикаторов сокращена продолжительность отверждения. Все это обеспечивает высокую эффективность использования древесностружечных плит на основе фе-нольного связующего в строительстве малоэтажных деревянных домов.

Технология древесностружечных плит, так же как любая другая тех-нология, может быть разделена на механическую и химическую. К механи-ческой технологии относятся в основном процессы, в которых изменяются форма или физические свойства древесины и плит, такие как резание и измельчение древесины, обрезка готовых плит и др. К химической технологии относятся процессы, связанные с изменением состояния, внутреннего строения и свойств компонентов плиты и самих плит. Это процессы, связанные с переработ-кой связующего, и в первую очередь, горячее прессование, когда осуществляется склеивание древесных частиц. Следует отметить, что для ряда процессов характерны признаки как механической, так и химической технологии.

Особое место в области химической технологии плит занимает проблема исследования общих закономерностей образования их свойств, составляющая теоретическую основу химической технологии древесностружечных плит. Анализ физико-химических основ процессов образования древесностружечных плит имеет не только научное, но и большое практическое значение. Резкое увеличе-ние мощности установок по производству плит, повышение их качества, ор-ганизация производства плит с различными специальными свойствами могут быть эффективно реализованы лишь на базе анализа происходящих физико-химических процессов, изучения их кинетики, создания математических моде-лей.

Пути придания и регулирования специальных свойств, связанных с воздействием на компоненты материала, определяются основными закономер-ностями химической технологии. Гидрофобность, прочность, нетоксичность древесностружечных плит в качестве композиционного материала определя-ются прочностью склеивания древесных частиц, адгезионно-когезионным взаимо-действием в древесно-полимерном комплексе, т. е. химической технологией дре-весностружечных плит.

Назначение плит

Выпускают плиты общего назначения, для строительства, специального назначения. К плитам общего назначения не предъявляют высоких требо-ваний в отношении водо- и биостойкости. Особенностями плит общего наз-начения (в том числе для производства мебели) являются средний уровень проч-ности и водостойкости, низкая токсичность и в большинстве случаев высокое качество поверхностей. Такие плиты предназначены для эксплуатации в условиях, исключающих воздействие воды, влаги, высокой температуры и пр., например внутри отапливаемых помещений. Плиты общего назначения, как правило, используют для изготовления штучной и встроенной мебели, для отделки интерьера, внутри здания и т. д. Такие плиты преимущественно изготовляют на ос-нове карбамидоформальдегидных смол без введения в стружечную массу специ-альных добавок.

Плиты для строительства должны обладать повышенной проч-ностью, водо- и биостойкостью, а в отдельных случаях и огнестойкостью, хороши-ми тепло- и звукоизоляционными свойствами и др. Такие плиты в основном изготовляют на основе фенолоформальдегидных смол и неорганических связу-ющих (портландцемента, каустического магнезита и др.); а в отдельных случаях на основе карбамидоформальдегидных смол с введением в стружечную масссу спе-циальных добавок (гидрофобизаторов и антисептиков).

Плиты специального назначения должны обладать специальными свойствами, например, в отношении размеров, плотности, прочности в опре-деленном направлении, водо-, био-, огнестойкости и др. Такие плиты изготовляют по специальным заказам.

В соответствии с ГОСТ 10632—89 плиты общего назначения, используемые для производства мебели, в строительстве (кроме жилищного, строительства зданий для детских, школьных и лечебных учреждений), в машино-строении, радиоприборостроении и в производстве тары подразделяются; по физико-механическим показателям на марки П-А и П-Б; по качеству поверхности на I и II сорта; по виду поверхности — с обычной и мелкоструктурной (М) поверхностью, по степени обработки поверхности на шлифованные (Ш) и не шли-фованные; по гидрофобным свойствам — с обычной и повышенной (В) водо-стойкостью; по содержанию формальдегида на классы эмиссии Е1, Е2, ЕЗ.

Пример условного обозначения плит марки П-А сорта I с мелкоструктурной поверхностью, шлифованных, класса эмиссии Е1, с размерами 3500Ч1750Ч15 мм: П-А, I, М, Ш, Е1, 3500Ч1750Ч15, ГОСТ 10632—89.

То же плит марки П-Б сорта II с обычной поверхностью, нешлифованных, класса эмиссии Е2, с размерами 3500Ч1750Ч16: П-Б, II, Е2 3500Ч1750Ч16, ГОСТ 10632—89.

По содержанию формальдегида в плитах в соответствии с европейской классификацией стандартом предусматривается три класса эмиссии. Допускаемое содержание формальдегида, в миллиграммах на 100 г абсолютно сухой плиты для классов эмиссии составляет: Е-1—до 10; Е-2—10…30; Е-3—30…60. Причем эти нормы относятся к необлицованным плитам. Для изготовления мебели приме-няют, как правило, плиты классов Е-1 и Е-2. Допускалось изготовлять плиты класса эмиссии формальдегида ЕЗ до 1 января 1991 г /3/.

Размеры плит

Плиты изготавливают толщиной 8...28 мм, с градацией через 1 мм. Такая градация позволяет сочетать в рамках стандарта толщины одновременно выпус-каемых шлифовальных и нешлифовальных плит.

Длина и ширина плит определяются размерами прессующих элементов прессового оборудования. При изготовлении плит в одноэтажных и многоэтажных гидравлических прессах размеры прессуемых плит определяются размерами обог-реваемых плит пресса. При изготовлении плит в гусеничных прессах непрерывного действия, в валковых (каландровых) прессах, в одноэтажных прессах непре-рывного действия и в экструзионных прессах длина получаемых плит может быть любой. Размеры плит по длине и ширине устанавливают в договорах на поставку, исходя из характеристики применяемого оборудования.

Учитывая развитие отрасли — введение в действие и проектирование новых линий, а также то, что жесткое нормирование размеров по длине и ширине ограничивает оптимальные варианты карт раскроя плит у потребителей, в стан-дарте приведены только основные рекомендуемые размеры, мм: по длине— 1830; 2040, 2440; 2500; 2600; 2700; 2750; 2840; 3500; 3220; 3600; 3660; 3690; 3750; 4100; 5200; 5500; 5680; по ширине—1220; 1250; 1500; 1750; 1800; 1830; 2135; 2440; 2450; 2500.

Выбор связующего

Для производства водостойких древесностружечных плит используют водорастворимые фенолоформальдегидные смолы для горячего склеивания (с добавлением отвердителя). Большинство таких смол перед распылением следует раз-бавлять растворителем (обычно водой) для снижения вязкости до 20—30 с по ВЗ-4. Получаемая осмоленная стружка имеет высокую влажность, поэтому ее необходимо подсушивать, чтобы влажность стружки не превышала 12—15%. Это услож-няет технологию производства и требует установки дополнительного сушильного агрегата, что сдерживает производство древесностружечных плит на фенолфор-мальдегидных смолах.

Кемеровским научно-исследовательским институтом химической про-мышленности разработаны и освоены фенолоформальдегидные смолы СФ-3024 (ЛАФ-3) и СФ-339 (248) с низким содержанием свободного фенола и формальдегида для использования в деревообрабатывающей промышленности /2/. Эти смолы испытаны в производственных условиях. Плиты, изготовленные на этих смолах, изучались Новосибирским научно-исследовательским санитарным институтом. Получено положительное заключение о возможности использования их в гражданском строительстве и деревообрабатывающей промышленности. Смо-ла СФ-339 изготовляется по ТУ № 6-05-1590—72, смола СФ-3024 — по ТУ № 6-05-231-38—74. Используем водорастворимую фенолоформальдегидную смолу для горячего склеивания СФ-3024.

При организации производства древесностружечных плит на основе фено-лоформальдегидных смол учитываем следующие специфические их особенности. Фенолоформальдегидные смолы требуют по сравнению с карбамидными более вы-соких температур (180—200° С) и большую продолжительность прессования в го-рячем прессе (не менее 0,5—1 мин на 1 мм толщины готовой плиты). Древесно-стружечные плиты на этих смолах мало теряют прочность при увлажнении. Даже одновременное воздействие влаги и тепла приводит к незначительному снижению прочности. Присутствие в плитах свободных фенола и формальдегида способст-вует повышению биостойкости по сравнению с плитами на карбамидных смолах. Вместе с тем фенолформальдегидные смолы обладают темным цветом (от светло-коричневого до черного), в результате чего древесностружечные плиты имеют пят-нистый грязный вид.

Кроме указанной выше смолы, в производстве плит для приготовления отвердителя, гидрофобной эмульсии используем следующие химические вещества: хлористый аммоний (NН4С1), отвечающий требованиям ГОСТ 2210—73, петро-латум — ГОСТ 16970—71.

Склад готовой продукции

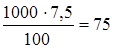

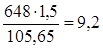

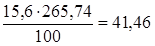

Определяем состав 1 т готовых плит. Количество влаги, содержащейся в 1 т готовых плит при влажности плиты 7,5%:

кг.

кг.

Масса абсолютно сухой плиты:

1000 – 75 = 925 кг.

Соотношение наружных и внутреннего слоев в плите 30:70. Содержание смолы во внутреннем слое 4,15%, в наружных слоях 6,35%.

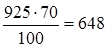

Масса абс. сухой части внутреннего слоя плиты:

кг.

кг.

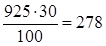

Масса абс. сухой части наружных слоев плиты:

кг.

кг.

Таблица 2

Состав наружных слоев плиты в массных долях (м.д.)

| Древесина абс.сухая | Смола абс. сухая | Петролатум | Итого |

| 100 | 6,35 | 1,5 | 107,85 |

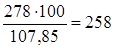

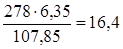

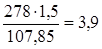

В наружных слоях 1 т плиты содержится:

абс. сухой древесины

кг;

кг;

абс. сухой смолы

кг;

кг;

петролатума

кг;

кг;

воды

80•0,30 = 24 кг.

Таблица 3

Состав внутреннего слоя плиты, м.д.

| Древесина абс.сухая | Смола абс. сухая | Петролатум | Итого |

| 100 | 4,15 | 1,5 | 105,65 |

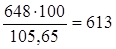

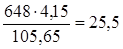

Во внутреннем слое 1т плиты содержится:

абс. сухой древесины

кг;

кг;

абс. сухой смолы

кг;·

кг;·

петролатума

кг;

кг;

воды

80•0,70 = 56 кг.

Таблица 4

Состав плиты, поступающей на склад готовой продукции, кг

| Древесина | Смола | Петролатум | Вода |

| 258+613=871 | 16,4+25,5=41,9 | 3,9+9,2=13,1 | 80 |

Шлифование

Потери при шлифовании для плит толщиной 19 мм составляют 7,5%(или 25% от наружного слоя).

Таблица 5

Состав наружных слоев плиты перед шлифованием, кг

| Древесина | Смола | Петролатум | Вода |

| 258•1,25=322,5 | 16,4•1,25=20,5 | 3,9•1,25=4,88 | 24,0•1,25=30,0 |

Обрезка по формату

Потери при обрезке составляют 3%.

Таблица 6

Состав плиты, поступающей на обрезку

| Наружный слой: | |

| Древесина | 258•1,03=265,74 |

| Смола | 20,5•1,03=21,12 |

| Петролатум | 4,88•1,03=5,03 |

| Вода | 30,0•1,03=30,90 |

| Внутренний слой: | |

| Древесина | 613•1,03=631,4 |

| Смола | 25,5•1,03=26,23 |

| Петролатум | 9,2•1,03=9,48 |

| Вода | 56•1,03=57,68 |

Прессование

Наружные слои плиты

Таблица 7

Состав связующего (м.д.)

| Абс. сухая смола | Абс. сухой отвердитель |

| 100 | 1 |

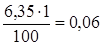

Количество отвердителя по отношению к абс. сухой стружке при содержании смолы в наружных слоях 6,35% составит:

м.д.

м.д.

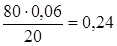

Количество воды с отвердителем (концентрация 20%):

м.д.

м.д.

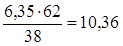

Для производства плит выбираем смолу СФ-3024 концентрацией 38%. Количество воды со смолой:

м.д.

м.д.

Таблица 8

Состав осмоленных стружек для наружных слоев плиты перед прессованием, м.д.:

| Абс. сухая древесина | 100 |

| Вода в древесине | 5,0 |

| Абс. сухая смола | 6,35 |

| Абс. сухой отвердитель | 0,06 |

| Вода для растворения смолы | 10,36 |

| Вода для растворения отвердителя | 0,24 |

| Петролатум | 1,5 |

| В наружных слоях содержится (таблица 6), кг | |

| Абс. Сухой древесины | 265,74 |

| Абс. Сухой смолы | 21,12 |

| Петролатум | 5,03 |

| Абс. Сухого отвердителя |

|

Массная доля воды в осмоленных древесных частицах составляет:

5,0 + 10,36 + 0,24= 15,6м.д.

Количество воды в осмоленных древесных частицах для наружных слоев:

кг.

кг.

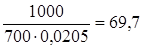

При использовании «парового удара» для интенсификации процесса прессования наносится вода в количестве 100г на 1м2 поверхности плиты. Площадь 1т плит при толщине плиты 20,5мм (не шлифованная) и плотности 700кг/ м2 составляет:

м2.

м2.

Количество воды, вводимой для «парового удара» на 1т плит:

69,7•0,1•2 = 13,94 кг.

Количество воды в наружных слоях до пресса:

41,46+13,94 = 55,4кг.

Количество воды, удаляемое в прессе из наружных слоев:

55,4 – 30,90 = 24,5 кг,

где 30,90 кг – количество воды в наружных слоях плиты, поступающей на обрезку (табл. 6).

Диаграмма потока материалов для наружных слоев:

13,94 В

265,74 Д; 21,12 С ПРЕСС 265,74 Д; 21,12 С

41,46 В; 5,03 П 30,90 В; 5,03 П

24,5 В

Внутренний слой плиты

Таблица 9

Состав связующего (м.д.)

| Абс. сухая смола | Абс. сухой отвердитель |

| 100 | 1 |

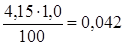

Количество отвердителя по отношению к абс. сухой стружке при содержании смолы во внутреннем слое 4,15% :

м.д.

м.д.

Количество воды с отвердителем (концентрация 20%):

м.д.

м.д.

Количество воды со смолой (концентрация 38%):

м.д.

м.д.

Таблица 10

Состав осмоленных стружек для внутреннего слоя плиты перед прессованием, м.д.:

| Абс. сухая древесина | 100,0 |

| Вода в древесине | 2,5 |

| Абс. сухая смола | 4,15 |

| Абс. сухой отвердитель | 0,042 |

| Вода для растворения смолы | 6,77 |

| Вода для растворения отвердителя | 0,17 |

| Петролатум | 1,5 |

| Во внутреннем слое содержится (таблица 6), кг | |

| Абс. Сухой древесины | 631,4 |

| Абс. Сухой смолы | 26,23 |

| Петролатум | 9,48 |

| Абс. Сухого отвердителя |

|

Массная доля воды в осмоленных древесных частицах составляет:

2,5 + 6,77+ 0,17 = 9,44 м.д.

Количество воды в осмоленных древесных частицах для внутреннего слоя:

кг.

кг.

Количество воды, которое удаляется в прессе во внутреннем слое:

59,6 –57,68= 1,92 кг,

где 57,68 - количество воды во внутреннем слое плиты, поступающей на обрезку (табл. 6).

Диаграмма потока материалов для внутреннего слоя:

631,4 Д; 26,23 С ПРЕСС 631,4Д;26,23С

59,6 В; 9,48 П 57,68 В; 9,48 П

1,92 В

Общая диаграмма потока материалов в прессе:

Таблица 11

Состав плиты, поступающей в пресс,кг

| Абс. сухая древесина | 265,74+631,4=897 |

| Абс. сухая смола | 21,12+26,23 = 47,35 |

| Петролатум | 5,03+9,48 = 14,51 |

| Вода в осмоленных древесных частицах | 41,46+59,6 = 101,06 |

| Вода для «парового удара» | 13,94 |

Всего в прессе удаляется воды:

24,5+1,92 = 26,42 кг;

13,94 В

897 Д; 47,35 С ПРЕСС 897 Д; 47,35 С

101,06 В; 14,51 П 88,58 В; 14,51 П

26,42 В

Смеситель

Для наружных слоев

В смеситель поступает со связующим воды:

10,36+0,24 = 10,6 м.д.,

где 10,36 – количество воды с отвердителем (концентрация 20%), а 0,24 – коли-чество воды со смолой (концентрация 38%) в м.д. или

кг,

кг,

где 21,12 – содержание смолы в древесине (кг), поступающей на стадию прессования (таблица 8), а 6,35 – содержание смолы в наружных слоях, % (табл. 1).

В смеситель поступает с древесными частицами воды:

кг,

кг,

где 265,74 – содержание абс. сухой древесины в наружных слоях (кг), а 5 – влажность сухих древесных частиц наружных слоях (табл. 1)

21,12 С; 0,211 К 265,74 Д

СМЕСИТЕЛЬ

СМЕСИТЕЛЬ

79,04 В; 5,03 П 13,29 В

79,04 В; 5,03 П 13,29 В

265,74 Д

21,12 С

0,211 К

92,33 В

5,03 П

Для внутреннего слоя

В смеситель поступает со связующим воды:

6,77+0,17 = 6,94 м.д.

или

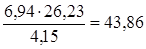

кг.

кг.

В смеситель поступает с древесными частицами воды:

631,4•0,025 = 15,79 кг;

26,23 С; 0,26 К 631,4 Д

СМЕСИТЕЛЬ

СМЕСИТЕЛЬ

43,86 В; 9,48 П 15,79 В

631,4 Д

631,4 Д

26,23 С

0,26 К

9,48 П

59,65 В

где К – количество катализатора (отвердителя) (табл. 10).

Таблица 12

Материальный баланс технологического процесса получения 1т древесно-стружечных плит

| Приход | Расход | ||

| Наименование материальных потоков | Количество,т | Наименование материальных потоков | Количеств,т |

| Абсолютно сухая древесина | 0,897 | ДСП | 1 |

| Вода | 0,152 | Потери при шлифовании: | |

| Петролатум | 0,015 | Вода | 0,006 |

| Смола СФ-3024 | 0,047 | Петролатум | 0,00098 |

| Катализатор (20%-й водный раствор NH4Cl ) | 0,000471 | Смола СФ-3024 | 0,004 |

| Вода для парового удара | 0,014 | Абсолютно сухая древесина | 0,065 |

| Потери при обрезке | 0,031 | ||

| Вода, удаляемая при прессовании | 0,026 | ||

| Всего | 1,13 | Всего | 1,13 |

Подбор стружечного станка

Применяем следующий способ переработки сырья в стружку: раскроенное длинномерное сырье перерабатываем в резаную стружку на стружечных станках (с ножевым валом или дисковых). Получаемая при этом стружка отличается высоким качеством и может использоваться для наружных и внутренних слоев плит.

Распространенными в нашей стране и за рубежом являются стружечные станки с ножевым валом, которые изготовляют стружку более низкого качества, но отличаются высокой производительностью и меньшей трудоемкостью загрузки материла.

Производительность стружечного станка в нашем случае должна быть не менее, чем 3871 кг абс. сухой стружки в час (расчет проводим аналогично расчету часового расхода или потребности цеха в древесном сырье):

К= Кпер· Ксуш.н,

К=1,06·1,03=1,092;

gабс.с.н = 265,74·1,092=290,19 кг/ч.

gабс.с.стр = 290,19 ·13340/1000=3871 кг/ч

Стружечный станок подбираем с учетом размеров перерабатываемого сырья: длина – 1000 мм; наибольший диаметр – 400 (в соответствии с характерис-тиками станка ДЦ-10).

Выбираем стружечный станок с ножевым валом ДС-6 /2/, характеристики которого приведены в табл. 14 :

Таблица 14

Технические характеристики стружечного станка ДС-6

| Показатели | Значения |

| Производительность, кг/ч абс. сухой стружки толщиной 0,4 мм | 5000 |

| Размеры перерабатываемого сырья, мм: | |

| длина | 650 – 1000 |

| диаметр (наибольший) | 40 – 400 |

| Размеры получаемой стружки, мм: | |

| длина | 25 |

| толщина | 0,15 – 0,6 |

Подбор сушильной установки

Сырье, перерабатываемое в стружку, как правило, имеет высокую влажность (60—120_%) в зависимости от вида, способов доставки, длительности и условий хране-ния на складе и т. д. Влажность стружки перед смешиванием со связующим должна быть в пределах: для наружных и промежуточных слоев 4—6%, для внутреннего слоя 2—4%.

На предприятиях с отечественным оборудованием применяют барабанные су-шилки завода «Прогресс» (г. Бердичев) /2/.

Выбираем необходимый режим сушки /3/ (табл. 17). Расход абс. сухой стружки на стадии сушки:

gабс.с.стр = 3871 кг/ч

Расход стружки влажностью 5% на стадии сушки:

gстр = 3871·(100+5)/100 = 4064,6 кг/ч.

Для нашего цеха необходимо установить три барабанных сушилки Н167-66 /3/ производительностью по сухой стружке при высушивании от начальной влажности 80% до конечной 2 – 5% до 4500 кг/ч (производительность в пересчете на стружку в абсолютно сухом состоянии для частиц от зубчато-ситовых и молотковых дроби-лок – 1800…2100 кг/ч), одна из которых – резервная.

Таблица 17

Режим сушки стружки в сушильных барабанах

| Параметр | Производительность сушилки в пересчете на стружку в абсолютно сухом состоянии, кг/ч | |

| для частиц от зубчато-ситовых и молотковых дробилок | ||

| 1200…1500 | 1800…2100 | |

| Количество циркулирующей газовоздушной смеси в барабане, кг/мин | 400…466 | 433…500 |

| Температура газовоздушной смеси на входе в барабан при начальной влажности, 0С: 80 | 290 | 335 |

| Температура газовоздушной смеси при выходе из барабана, 0С | 90…135 | |

Таблица 18

Техническая характеристика барабанной сушилки Н167-66

| Показатели | Значения |

| Рабочий объем барабана, м3 | 38 |

| Производительность по сухой стружке при высушивании от начальной влажнос-ти 80% до конечной 2 – 5%, кг/ч | до 4500 |

| Размеры барабана, м | |

| длина | 10 |

| внутренний диаметр | 2 |

Продолжение таблицы 18

| Температура сушильного агента, 0С | |

| на входе в барабан | 230…550 |

| на выходе из барабана | 90…120 |

| Объем газовоздушной смеси, проходя-щей через барабан, м3/ч | 25…30 |

Подбор смесителя

Сложность процесса смешивания стружки со связующим заключается в том, что на относительно большую поверхность стружки необходимо равномерно распределить сравнительно небольшое количество связующего. В производстве древесностружечных плит норма расхода связующего /2/ составляет около 4—7 г (по сухому остатку) на 1 м2 поверхности тонкой резаной стружки. Необходимо добиваться наиболее равномерного распределения связующего по поверхности древесных частиц, так как при неравномерном распределении снижаются физико-механические показатели древесностружечных плит.

До недавнего времени наиболее широко применяли тихоходные барабанные смесители с воздушным распылением связующего с помощью вихревых пневматических форсунок. При смешивании со связующим специальной стружки относительно больших размеров такие смесители соответствовали своему назна-чению /2/. Однако для смешивания со связующим мелких древесных частиц такие смесители оказались непригодными, так не обеспечивали равномерного распре-деления связующего по большой поверхности мелких частиц и пыли. Поэтому для проклеивания будем использовать малогабаритный скоростной смеситель с безвоздушным распылением связующего ДСМ-5, характеристика которого пред-ставлена в табл. 22.

Таблица 22

Техническая характеристика скоростного смесителя ДСМ-5

| Показатели | Значения |

| Производительность, кг/ч при осмоле-нии стружки | 1000 – 8000 |

| Размеры рабочей камеры смешивания (барабана), мм: | |

| длина | 2000 |

| диаметр | 500 |

| Расход охлаждающей воды, л/ч | 7000 |

| Частота вращения вала, мин-1 | 770;970;1220 |

Подбор сушильной установки

Выбираем режим сушки для внутреннего слоя по /3/. Расход абс. сухой стружки на стадии сушки:

gабс.с.стр = 8634 кг/ч

Расход стружки влажностью 2,5% на стадии сушки:

gстр = 8634·(100+2,5)/100 = 8850 кг/ч.

Устанавливаем три сушилки Н167-66, одна из которых – резервная. Техническая характеристика сушилки представлена в табл. 18.

Подбор смесителя

Для проклеивания будем использовать два малогабаритных скоростных смесителя с безвоздушным распылением связующего ДСМ-5, характеристика которого представлена в табл. 22.

ЗАКЛЮЧЕНИЕ

В данной работе спроектирован цех по производству древесноволокнистых плит мощностью 140000 м3 в год. Рассмотрены основные способы производства и проведён обзор типового технологического оборудования. В результате для про-изводства выбраны трехслойные древесностружечные плиты. Для проклейки используется петролатум, водорастворимая фенолоформальдегидная смола СФ-3024; в качестве катализатора – 20%-й раствор NH4Cl. Выбрана и обоснована тех-нологическая схема производства.

Рассчитан и составлен материальный баланс процесса производства, на ос-новании которого определено необходимое количество исходного сырья на про-изводство 1 т плит при влажности исходного сырья 80% и влажности готовых плит 7,5%: 0,9 т абс. сухой древесины; 0,015 т петролатума; 0,05 т фенолфор-мальдегидной смолы, 0,17 т воды и 0,0005 т катализатора. Подобранно по стан-дартам основное и вспомогательное оборудование до стадии формирования стру-жечного ковра, а также произведен расчёт отделения формирования стружечного ковра. В результате чего подобрано: четыре формирующих машины типа ДФ-6, многопильный станок для разделки длинномерного сырья по длине ДЦ-10, стру-жечный станок ДС-6, три бункера запаса стружки типа ДБО-60, три бункера запаса щепы типа ДБО-6, молотковая дробилка ДМ-7, барабанная рубительная машина 250Ч650Н-6WT немецкой фирмы «Клёкнер», шесть сушилок барабанного типа Н167-66, две механических качающихся сортировки ДРС-2, двухступенчатый пнев-матический сепаратор ДПС-1, восемь расходных бункеров типа ДБО-60, три мало-габаритных скоростных смесителя с безвоздушным распылением связующего ДСМ-5, два центробежных стружечных станках ДС-7А, пресс А4743Б.

Также подобрано вспомогательное оборудование для расходных бункеров: двое весов ОДКЧ-200А и три выравнивающего бункера-питателя.

Выбранная технологическая схема обеспечивает получение трехслойных древесностружечных плит, отвечающих требованиям ГОСТ 15815 – 70 и ГОСТ 10632 – 89.

ПРИЛОЖЕНИЕ А

Таблица 24

Сводная ведомость технологического оборудования

| № | Наименование | Количество | Параметры |

| 1 | рубительная машина 250Ч650Н-6WT | 1 | G=40 м3/ч; Dб=1000 мм |

| 2 | формирующая машина ДФ-6для: | 4 | G=90 кг/мин H=3100 мм; L=3450 мм; B=3500 мм |

| 3 | многопильный станок ДЦ-10 | 1 | G=40 м3/ч |

| 4 | стружечный станок ДС-6 | 1 | G=5000 м3/ч |

| 5 | бункер запаса стружки ДБО-60 | 3 | V=60м3 |

| 6 | бункер запаса щепы ДБО-60 | 3 | V=60м3 |

| 7 | молотковая дробилка ДМ-7 | 1 | G= до 5500 кг/ч |

| 8 | барабанная сушилка Н167-66 | 6 | G=4500кг/ч Lб=10 м; Dб.вн.=2 м |

| 9 | механическая качающаяся сортировка ДРС2 | 2 | G=10000кг/ч(по загрузке) |

| 10 | двухступенчатый пневматический сепа-ратор | 1 | G=8000кг/ч(по загрузке) |

| 11 | расходный бункер ДБО-60 | 8 | V=60м3 |

| 12 | смеситель ДСМ-5 | 3 | G=8000кг/ч Lб=2000 мм; Dб.=500 мм |

| 13 | выравнивающий бункер-питатель | 3 | G=8000 кг/ч |

| 14 | стружечный станок ДС-7А | 2 | G=4500 кг/ч |

| 15 | весы ОДКЧ-200А | 2 | - |

| 16 | пресс горячего прессования А4743Б | - | - |

| 17 | веерный охладитель | - | - |

| 18 | штабелеукладчик | - | - |

| 19 | форматнообрезной станок | - | - |

| 20 | бункер для пыли | - | - |

| 21 | станок шлифования и сортирования плит | - | - |

| 22 | пресс для предварительной подпрес-совки | - | - |

ПРИЛОЖЕНИЕ Б

| Формат | ||

Зона

Обозначение

Наименование

Кол.

Примечание

БГТУ 01. 19. 01 ВО

Чертеж общего вида

Составляющие

Дозатор

Корпус

Отбрасывающий валец

Привод вальцов

Выравнивающий валец

Привод наклонного конвей-

ер

Ленточно-цепной конвейер

Ковшовые весы

Смотровое окно

Питатель

Зубчатые питающие валь-

цы

Щеточный валец

Привод питающих вальцов

Донный конвейер питателя

Привод донного конвейера

БГТУ 01. 16. 06 ПЗ

Изм..

Лист

Разрб.

Зона

Обозначение

Наименование

Кол.

Примечание

Лист

Изм..

Лист

| Формат |

Зона | Поз. |

Обозначение |

Наименование | Кол. | Примечание | ||||||||||||||||

|

|

| Документация |

|

| ||||||||||||||||||

| А1 |

| БГТУ 01. 16. 01 ТЗ |

Технологическая схема |

|

| |||||||||||||||||

|

|

| Составляющие |

|

| ||||||||||||||||||

|

| 1 |

| Разобщитель |

|

| |||||||||||||||||

|

| 2 |

| Многопильный станок для | 1 | G=40 м3/ч | |||||||||||||||||

|

|

|

Разделки длинномерного |

|

| ||||||||||||||||||

|

|

| сырья по длине |

|

| ||||||||||||||||||

|

| 3 |

| Ленточный конвейер |

|

| |||||||||||||||||

|

| 4 |

| Ленточный конвейер-пита- |

|

| |||||||||||||||||

|

|

|

Тель |

|

| ||||||||||||||||||

|

| 5 |

| Стружечный станок | 1 | G=40 м3/ч | |||||||||||||||||

|

| 6 |

| Скребковый конвейер |

|

| |||||||||||||||||

|

| 7 |

| Вертикальные бункер | 14 | V=60м3 | |||||||||||||||||

|

| 8 |

| Сушильный барабан | 6 | G=4500кг/ч

| |||||||||||||||||

|

| 9 |

| Топки |

|

| |||||||||||||||||

|

| 10 |

| Противопожарный бункер |

|

| |||||||||||||||||

|

| 11 |

| Механическая сортировка | 2 | G=10000кг/ч | |||||||||||||||||

|

| 12 |

| Весы ОДКЧ-200А | 2 |

| |||||||||||||||||

|

| 13 |

| Выравнивающий бункер- | 3 | G=8000кг/ч | |||||||||||||||||

|

|

| питатель |

|

| ||||||||||||||||||

|

| 14 |

| Смеситель | 3 | G=8000кг/ч

| |||||||||||||||||

|

| 15 |

| Клееприготовительная ус- |

|

| |||||||||||||||||

|

|

| тановка |

|

| ||||||||||||||||||

|

| 16 |

| Конвейер распределения ос- |

|

| |||||||||||||||||

|

|

| моленной стружки по фор- |

|

| ||||||||||||||||||

|

|

|

БГТУ 01.16. 06 ПЗ | ||||||||||||||||||||

|

|

| |||||||||||||||||||||

|

Изм.. | Лист | № докум. | Подп. | Дата | ||||||||||||||||||

| Разрб. | Одинокий |

Зона | Поз. |

Обозначение |

Наименование | Кол. | Примечание | |||||||||||||||

|

|

| мирующим машинам |

|

| ||||||||||||||||||

|

| 17 |

| Формирующая машина для | 2 | G=90 кг/мин

| |||||||||||||||||

|

|

| формирования наружного |

|

| ||||||||||||||||||

|

|

| слоя |

|

| ||||||||||||||||||

|

| 18 |

| Формирующая машина для | 2 | G=90 кг/мин

| |||||||||||||||||

|

|

| формирования внутреннего |

|

| ||||||||||||||||||

|

|

| слоя |

|

| ||||||||||||||||||

|

| 19 |

| Ленточный конвейер |

|

| |||||||||||||||||

|

| 20 |

| Рубительная машина | 1 | G=40 м3/ч | |||||||||||||||||

|

| 21 |

| Стружечный станок | 2 | G=4500 кг/ч | |||||||||||||||||

|

| 22 |

| Скребковый конвейер |

|

| |||||||||||||||||

|

| 23 |

| Скребковый конвейер |

|

| |||||||||||||||||

|

| 24 |

| Двухступенчатый пневма- | 1 | G=8000кг/ч | |||||||||||||||||

|

|

| тический сепаратор |

|

| ||||||||||||||||||

|

| 25 |

| Молотковая дробилка | 1 | G= 5500 кг/ч | |||||||||||||||||

|

| 26 |

| Формирующий конвейер |

|

| |||||||||||||||||

|

| 27 |

| Металлоулавливатель |

|

| |||||||||||||||||

|

| 28 |

| Пресс для предварительной |

|

| |||||||||||||||||

|

|

| подпрессовки пакетов |

|

| ||||||||||||||||||

|

| 29 |

| Контрольные весы |

|

| |||||||||||||||||

|

| 30 |

| Пресс для горячего прессо- |

|

| |||||||||||||||||

|

|

| вания |

|

| ||||||||||||||||||

|

| 31 |

| Веерный охладитель |

|

| |||||||||||||||||

|

| 32 |

| Штабелеукладчик |

|

| |||||||||||||||||

|

| 33 |

| Форматно-обрезной станок |

|

| |||||||||||||||||

|

| 34 |

| Станок шлифования и сор- |

|

| |||||||||||||||||

|

|

| тирования плит |

|

| ||||||||||||||||||

|

| 35 |

| Дождевальная установка |

|

| |||||||||||||||||

|

|

|

|

|

| ||||||||||||||||||

|

|

|

БГТУ 01. 16. 06 ПЗ | Лист | |||||||||||||||||||

|

|

| 2 | ||||||||||||||||||||

|

Изм.. | Лист | № докум. | Подп. | Дата | ||||||||||||||||||

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Эльберт А.А. Химическая технология древесностружечных плит. – М.: Лесн. пром., 1984. – 224 с.

2. Отлев И.А. Технологические расчеты в производстве древесностружечных плит. – М.: Лесн. пром., 1979. – 240с.

3. Справочник по производству древесностружечных плит/ И.А. Отлев, Ц.Б. Штейнберг, Л.С. Отлева, Ю.А. Бова, Н.И. Жуков, Г.И. Конаш. – 2-е изд. перераб. и доп. – М.: Лесн. пром., 1990. – 384с.

4. Соколов П.В. Сушка древесины. М.: Лесн. пром., 1968. 340 с.

5. Архангельский В.Д. Аппараты для сушки сыпучей древесины. М.: Лесн. пром., 1970. – 328 с.

6. Основные процессы и аппараты химической технологии. Пособие по проектированию/Под ред. Ю.И. Дытнерского – М.: Химия, 1991. 496 с.

7. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. – Л.: Химия, 1987. 592 с

8. Конаш Г.И., Отлев И.А. и др. Производство многослойных древесно-стружечных плит. – М.: Лесн. пром., 1975. – 95 с.

9. Соловьева Т.В., Снопков В.Б., Марцуль В.Н. Технология древесно-стружечных плит. Методические указания к курсовому проектированию. Минск, 1992. 24 с.

РЕФЕРАТ

Расчётно-пояснительная записка содержит 60 с., 9 источников, 24 таблицы, 2 приложения.

ДРЕВЕСНОСТРУЖЕЧНЫЕ ПЛИТЫ, ТЕХНОЛОГИЧЕСКАЯ щепа, машина рубительная, МАШИНА ФОРМИРУЮЩАЯ, СТАНОК ЦЕНТРО-БЕЖНЫЙ СТРУЖЕЧНЫЙ, СУШИЛКА БАРАБАННАЯ, прессование, ПЕ-ТРОЛАТУМ, СВЯЗУЮЩЕЕ.

Объектом курсового проекта является цех по производству трехслойных древесностружечных плит мощностью 140 тыс. м3 в год.

Цель работы – выбор и обоснование технологической схемы производства древесностружечных плит, расчет материального баланса производства, подбор ос-новного и вспомогательного оборудования и подробный расчет стадии форми-рования стружечного ковра.

В данной работе описана технологическая схема цеха по производству трехслойных древесностружечных плит, приводится обоснование выбора данной схемы и способа производства. Произведен расчет материального баланса произ-водства, подбор основного технологического оборудования, а также расчет стадии формирования стружечного ковра и производительности пресса.

СОДЕРЖАНИЕ

Введение

1 Выбор и обоснование технологической схемы производства древесностружечных плит

1.1 Общие сведения о производстве древесностружечных плит

1.1.1 Классификация и виды древесностружечных плит

1.1.2 Назначение плит

1.1.3 Размеры плит

1.2 Выбор способа производства древесностружечных плит

1.2.1 Выбор конструкции производимых плит

1.2.2 Обоснование выбора способа производства трехслойных дре-весностружечных плит

1.2.3 Характеристика используемого сырья

1.2.4 Выбор связующего

1.2.5 Мероприятия по снижению токсичности плит

2 Описание технологической схемы производства трехслойных древесно-стружечных плит

3 Расчет материального баланса для цеха по производству 140000м3 трех-слойных древесностружечных плит

4 Расчет и подбор основного и вспомогательного оборудования для цех по производству трехслойных древесностружечных плит

4.1 Подбор оборудования линии переработки сырья для наружных сло-ев

4.1.1 Подбор станка для переработки сырья

4.1.2 Подбор стружечного станка

4.1.3 Подбор бункера для хранения стружки

4.1.4 Подбор оборудования для повторного измельчения древесной стружки

4.1.5 Подбор сушильной установки

4.1.6 Подбор оборудования для сортировки стружки

4.1.7 Подбор бункера для хранения стружки на стыке стадий сортиров-ки и смешения

4.1.8 Подбор смесителя

4.2 Подбор оборудования линии переработки сырья для внутреннего слоя плит

4.2.1 Подбор оборудования для переработки сырья в технологическую щепу

4.2.2 Подбор бункера для хранения щепы

4.2.3 Подбор стружечной машины для переработки щепы

4.2.4 Подбор сушильной установки

4.2.5 Подбор оборудования для сортировки стружки

4.2.6 Подбор бункера для хранения стружки на стыке стадий сортировки и смешения

4.2.7 Подбор смесителя

4.3 Расчет отделения формирования стружечного ковра

4.3.1 Определение расхода осмоленной стружки на формирование пакета

4.3.2 Определение производительности формирующей машины

4.3.3 Определение скорости формирующего конвейера

4.3.4 Определение производительности периодического гидравли-ческого пресса для предварительной подпрессовки стружечных пакетов

Заключение

Приложение А

Приложение Б

Список использованной литературы

ВВЕДЕНИЕ

Комплексное использование древесины имеет своей целью повышение экономической эффективности лесной и деревообрабатывающей промыш-ленности путем сокращения лесозаготовок и одновременно полного использования древесных отходов и низкосортной древесины в качестве тех-нологического сырья. Эта проблема продолжает оставаться актуальной, несмотря на то, что бережное отношение к природным ресурсам и охрана ок-ружающей среды стали естественным требованием, предъявляемым к деятельности людей.

В связи с растущей из года в год потребностью в деловой древесине це-лесообразно использование древесных отходов на те виды продукции, которые способны ее заменить. Таким материалом являются древесностружечные плиты, необходимость интенсивного развития производства которых диктовалась высокой эффективностью их использования: в Советском Союзе: 1 м3 древесностружечных плит был эквивалентен 2,4 м3 высококачественных пило-материалов или 3,8 м3 деловой древесины.

Производство древесностружечных плит в Советском Союзе увеличилось с 0,16 млн. м3 в 1960 г. до 5,45 млн. м3 в 1980 г., но отставало от потребности в них. В настоящее время древесностружечные плиты являются не заменителем древесины, фанеры, столярной плиты, а признанным и необходимым конст-рукционным материалом больших размеров, изготовление которого возможно с различными заданными характеристиками.

Древесностружечные плиты нашли широкое применение в мебель-ной промышленности и в небольшой степени — в строительстве (соот-ветственно 64 и 21 % всех вырабатываемых в стране плит). Это объясняя-ется в первую очередь тем, что строительство предъявляет повышенные тре-бования к качеству плит. Основное требование – высокая гидрофобность плит, отсутствие которой препятствует широкому применению их в качестве материала для настила полов, обшивки помещений, устройства встроенной мебели и для других строительных целей.

Кроме того, важное условие для массового применения древесно-стружечных плит — повышенная прочность и особенно биологическая безвред-ность для жизнедеятельности людей. Непрерывное увеличение применения дре-весностружечных плит в различных отраслях народного хозяйства требует ре-шения вопросов повышения их качества и долговечности, удовлетворения запро-сов потребителей.

Улучшение свойств древесностружечных плит конструкционного назна-чения позволит более широко использовать их взамен цельной деловой древе-сины в строительстве, на транспорте и во всех других областях, где плиты экс-плуатируются в условиях переменной и повышенной влажности воздуха при непосредственном соприкосновении с водой; снижение токсичности расширит использование плит в условиях жизнедеятельности людей. В целом улучшение технико-эксплуатационных характеристик древесностружечных плит конструк-ционного назначения приведет к увеличению срока их службы /1/.

Необходимо учитывать также существующий и растущий уровень смежных отраслей в связи с тем, что производство древесностружечных плит является крупнотоннажным потребителем синтетических клеев, ускорителей, гидрофобизаторов, защитных коллоидов и других материалов.

Особенность производства древесностружечных плит — использование в качестве связующих карбамидоформальдегидных олигомеров, имеющих значи-тельную сырьевую базу и относительно низкую стоимость по сравнению с други-ми конденсационными смолами. Карбамидоформальдегидные олигомеры об-ладают высокой адгезионной способностью и наибольшей скоростью отверж-дения, имеют низкую вязкость при высокой концентрации, бесцветны.

Древесностружечные плиты на основе карбамидоформальдегидного свя-зующего широко используются в производстве мебели и для внутренней об-шивки домов. Поэтому основное внимание уделяется карбамидоформаль-дегидным смолам — наиболее распространенному связующему для древесно-стружечных плит.

С каждым годом возрастает объем применения древесностружечных плит в промышленном и гражданском строительстве, в том числе и для наружной обшивки малоэтажных домов. Панельные дома получили большое распространение в сельском строительстве, особенно в районах Крайнего Се-вера, Сибири и Дальнего Востока /2/.

Для изготовления древесностружечных плит, которые могут широко применяться в строительстве, наиболее эффективно использование связующих, придающих плитам повышенную водо- и атмосферостойкость. К ним относятся фенолоформальдегидные смолы, которые несмотря на известные недостатки (токсичность, длительное отверждение, более высокая стоимость), применяются за рубежом для производства древесностружечных плит повышенной атмос-феростойкости. В настоящее время внедрено несколько марок нетоксичных водорастворимых фенолоформальдегидных смол, производство которых освоено предприятиями Минхимпрома, в том числе и для древесностружечных плит. Разработаны условия синтеза связующего с минимальным содержанием свободного фенола и формальдегида, и за счет применения эффективных моди-фикаторов сокращена продолжительность отверждения. Все это обеспечивает высокую эффективность использования древесностружечных плит на основе фе-нольного связующего в строительстве малоэтажных деревянных домов.

Технология древесностружечных плит, так же как любая другая тех-нология, может быть разделена на механическую и химическую. К механи-ческой технологии относятся в основном процессы, в которых изменяются форма или физические свойства древесины и плит, такие как резание и измельчение древесины, обрезка готовых плит и др. К химической технологии относятся процессы, связанные с изменением состояния, внутреннего строения и свойств компонентов плиты и самих плит. Это процессы, связанные с переработ-кой связующего, и в первую очередь, горячее прессование, когда осуществляется склеивание древесных частиц. Следует отметить, что для ряда процессов характерны признаки как механической, так и химической технологии.

Особое место в области химической технологии плит занимает проблема исследования общих закономерностей образования их свойств, составляющая теоретическую основу химической технологии древесностружечных плит. Анализ физико-химических основ процессов образования древесностружечных плит имеет не только научное, но и большое практическое значение. Резкое увеличе-ние мощности установок по производству плит, повышение их качества, ор-ганизация производства плит с различными специальными свойствами могут быть эффективно реализованы лишь на базе анализа происходящих физико-химических процессов, изучения их кинетики, создания математических моде-лей.

Пути придания и регулирования специальных свойств, связанных с воздействием на компоненты материала, определяются основными закономер-ностями химической технологии. Гидрофобность, прочность, нетоксичность древесностружечных плит в качестве композиционного материала определя-ются прочностью склеивания древесных частиц, адгезионно-когезионным взаимо-действием в древесно-полимерном комплексе, т. е. химической технологией дре-весностружечных плит.

ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПРОИЗВОДСТВА ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ

Дата: 2019-12-22, просмотров: 408.