Содержание

Введение

Задание на курсовой проект по деталям машин

I. Предварительный расчет привода

1.1 Определение недостающих геометрических размеров исполнительного механизма

1.2 Определение потребной мощности и выбор электродвигателя

1.3 Определение передаточного отношения привода и его разбивка по ступеням передач

1.4 Составление таблицы исходных данных

1.5 Выбор редуктора

1.6 Подбор муфт

II. Конструирование и расчет исполнительного механизма

2.1 Составление схемы определения опорных точек и предварительных размеров

2.1.1 Определение длины и диаметра конца вала

2.1.2 Подбор шпонок

2.1.3 Подбор подшипников

2.1.4 Определение диаметра и длины вала под ступицу барабана

2.1.5 Предварительный эскиз вала

2.2 Конструирование подшипникового узла

2.3 Конструирование барабана

2.4 Расчет вала на статическую прочность

2.5 Расчет шпоночного соединения

2.6 Расчет подшипников

2.7 Расчет болтов крепления опоры приводного вала к раме

Список используемой литературы

Введение

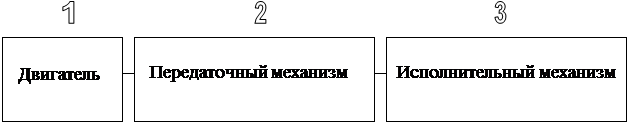

Заданием на курсовой проект по деталям машин является конструирование привода ленточного конвейера, который, как и любая другая машина, включает в себя три основных узла:

В качестве двигателя используется стандартный электромотор трехфазного тока. Передаточным механизмом является коничеко-цилиндрический редуктор. Исполнительным механизмом в данном проекте является приводной вал ленточного конвейера (вал приводного барабана).

В этой работе согласно заданию будут произведены предварительные расчеты привода и исполнительного механизма, а также будет проведено конструирование исполнительного механизма.

Задание на курсовой проект по деталям машин

Шифр КП.15.Д1.8.4.6

Студенту _________________ факультет ХМ гр. _______

Спроектировать привод ленточного конвейера

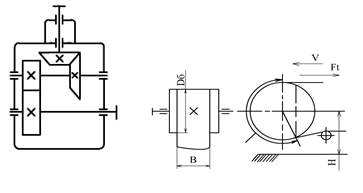

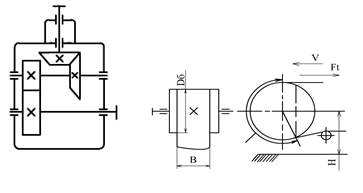

Кинематическая схема

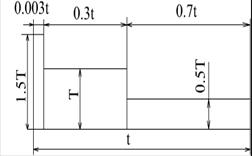

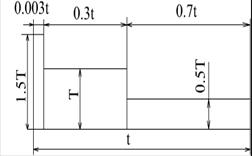

График нагрузки

Срок службы – 5 лет; Кгод = 0,8; Ксут = 0,6.

Исходные данные

1. Окружное усилие на барабане - Ft , кН _____________________ 3,5

2. Скорость ленты конвейера – V , м/c ________________________1,8

3. Диаметр барабана - Дб , мм ______________________________ 500

4. Ширина ленты – В , мм _________________________________ 800

5. Высота установки ведущего вала – Н , мм _________________ 500

6. Угол обхвата барабана £ , рад ____________________________ 4,3

Разработать

1. Сборочный чертеж приводного вала

Проект предоставить к защите ______________________________

Задание получил __________ разработчик __________

(подпись)

Руководитель разработки __________

(подпись)

I . Предварительный расчет привода

Цель предварительного расчета заключается в уточнении кинематической схемы, установки, выборе основных элементов привода и проведении его кинематического и силового анализа. Этот этап заканчивается составлением таблицы исходных данных, необходимой для дальнейшего расчета отдельных узлов и деталей привода.

Проверка

Должны выполнятся следующие два примерных равенства.

n4 ≈ nИM и Т4 ≈ Т. (17)

Имеем по расчетам

n4 = 73,4 об/мин; nим = 68,8 об/мин;

T4 = 817,7 Н·м; T = 875 Н·м.

Расхождения в скоростях и моментах составляют около 6 %.

Таблица исходных данных позволяет начать проектирование с любого элемента кинематической схемы привода. Так, для рассматриваемого примера по данным первой строки (вал № 1) производится подбор упругой муфты и расчет гюрзой (быстроходной) ступени передач редуктора. По данным второй строки (вал № 2) рассчитывается вторая (тихоходная) ступень редуктора. По данным третьей строки (вал № 3) – подбор муфты. По данным четвертой строки производится проектирование ИМ.

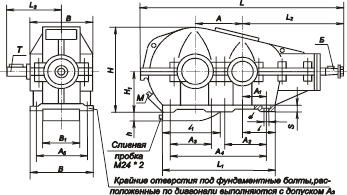

Выбор редуктора

По кинематической схеме задания на курсовой проект передаточный механизм представляет собой коничеко-цилиндрический редуктор общего назначения типа КЦ1. Его выбор зависит от исполнения редуктора по передаточному отношению и допускаемому моменту на тихоходном валу.

Так как в нашем случае передаточное число редуктора равняется 10, то по таблице исполнения редукторов по передаточным отношениям (см. [5,39]) наш редуктор относится к исполнению IV.

Далее по таблице допускаемых моментов на тихоходных валах выбираем типоразмер нашего редуктора КЦ1 – 250, учитывая, что в нашем случае момент на тихоходном валу 842,8 Н * м (см. таблицу исходных данных: вал №3, п.4).

Тогда полное обозначение нашего коническо-цилиндрического редуктора будет иметь вид: КЦ1 – 250 – IV – 2 – ЦУ2.

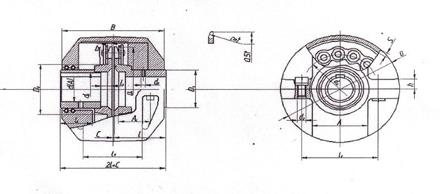

Вычерчиваем эскиз коническо-цилиндрического редуктора с его основными характеристиками:

Подбор муфт

Муфтами в технике называют устройства, которые служат для соединения концов вала, стержней, труб, электрических проводов и т.д. В данном курсовом проекте нас интересуют муфты соединяющие концы валов. Это соединения вала электродвигателя с быстроходным валом редуктора и тихоходного вала редуктора с приводным валом ленточного конвейера.

Для соединения электродвигателя с редуктором выбираем муфту упругую втулочно-пальцевую (МУВП), так как такие муфты из-за сравнительно небольшой толщины втулок обладают малой податливостью и применяются в основном для компенсации несоосности валов в небольших пределах.

А для соединения тихоходного вала редуктора и приводного вала конвейера используем муфту цепную, потому, что такие муфты обладают большей компенсирующей способностью. По диаметру конца приводного вала конвейера dк = 55 мм находим по табличным данным необходимую нам муфту (см. Табл.11,6 [4,367]). Принимаем муфту МЦ – 55.

Зарисовываем эскиз выбранной муфты с указанием ее основных характеристик:

| Обозначение муфты | Номинальный крутящий момент Т, Н * м | Максимальная частота вращения n, об/мин |

| МЦ - 55 | 1000 | 800 |

| Размеры, мм | ||||||||||

| d | D | l | c | De | D1 | D2 | dd | d1 | d2 | d3 |

| 55 | 210 | 85 | 1,8 | 163,53 | 90 | 110 | 147,21 | 72 | M8 | M10 |

| l1 | l2 | l3 | l4 | b | B | A | A1 | S | h | Поперечное смещение |

| 120 | 82 | 65 | 15 | 9 | 150 | 144 | 106 | 4 | 15 | 1,2 |

| Цепь втулочно-роликовая однородная | ||||

| Диаметр ролика, мм | Расстояние между пластинами, мм | Шаг t, мм | Разруш. нагрузки, кг | Количество звеньев z |

| 22 | 23,15 | 38,1 | 7000 | 12 |

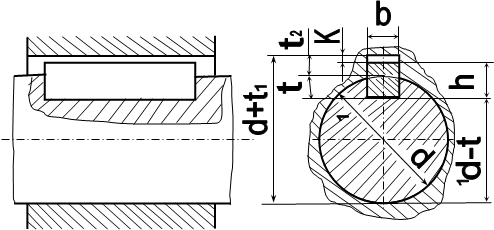

Подбор шпонок

Для передачи крутящего момента с полумуфты на приводной вал, а также с вала на барабан рекомендуется использовать призматические шпонки, так как соединения с такими шпонками обеспечивают передачу наибольшего крутящего момента.

Геометрические размеры шпонок зависят от диаметра вала, в который вставляется шпонка, и определяются по ГОСТ 23360 – 78 (см. Табл.3 [1,7]).

Зарисовываем эскиз выбранной шпонки с указанием ее основных характеристик.

| Диаметр вала d, мм | Сечение шпонки,мм | Радиусы скруг ления с, мм | Глубина паза, мм | Длина l, мм | ||

| b | h | t1 | t2 | |||

| 55 | 16 | 10 | 0,4…0,6 | 6,0 | 4,3 | 70 |

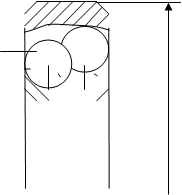

Подбор подшипников

После определения диаметра конца вала, размеров шпонки и подбора муфт необходимо определить диаметр вала в точке 2 (см. п.2.1 данного курсового проекта) под подшипником. Он определяется из того условия, что на конце вала находится призматическая шпонка, которая устанавливается на валу по посадке с натягом и после установки не должна удаляться. При сборке и разборке узла, подшипник должен свободно одеваться и сниматься через шпонку, т.е. должно выполняться следующее условие:

dп > dк + 2(h – t1) (20)

Отсюда: dп > 55 + 2(10 – 6)

Откуда: dп > 63 мм

Диаметр вала под подшипник округляется в большую сторону и назначается ближайший больший кратный пяти. В данном случае диаметр вала под подшипник назначаем равный dп = 65 мм.

Теперь по этому диаметру подбираем по ГОСТ 28428 – 90 подшипник легкой серии шариковый радиальный двухрядный сферический. Выбор данного типа подшипника мотивируется тем, что такие подшипники допускают наибольший перекос колец подшипника (до 2,50…30). Этот перекос может возникнуть из-за недостаточной жесткости вала, малой жесткости рамы под валом и погрешностей монтажа корпусов подшипников.

Зарисовываем эскиз выбранного подшипника с указанием его основных характеристик.

B

B

r

r

| |||

| |||

D

D

|

r

r

|

d

|  |  | |||

| Обозначение | Внутренний диаметр d, мм | Внешний диаметр D, мм | Размер фаски r, мм | Ширина В, мм |

| 1213 | 65 | 120 | 2,5 | 23 |

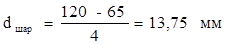

Далее находим диаметр шарика подшипника 1213 по формуле:

мм (21)

мм (21)

Откуда:

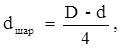

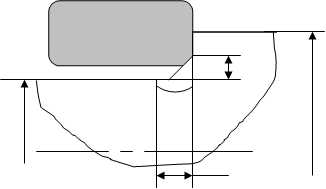

Для фиксации подшипника в осевом направлении на валу необходимо сделать буртик – уступ с диаметром большим диаметра вала под подшипник. При сборке подшипник одевается на вал до упора в буртик. Чтобы подшипник упирался в буртик торцевой плоскостью, а не фаской, необходимо выполнения условия:

dБ.П. ≥ dп + 3r (22)

где r – фаска подшипника

Тогда:

dБ.П. ≥ 65 + 3 * 2,5

dБ.П. ≥ 72,5 мм

Кроме того условия, чтобы подшипник упирался торцовой плоскостью в торец буртика на валу, необходимо, чтобы внутреннее кольцо подшипника выступало над буртиком для того, чтобы при снятии подшипника с вала можно было зацепиться специальным инструментом (съемником) именно за внутреннее кольцо.

| |||

| |||

r

dп dбп

t

При выполнении этих условий размер диаметра буртика вала dБ.П. должен быть выбран из стандартного ряда нормальных линейных размеров (см. [1,5]). Принимаем dБ.П. = 80 мм .

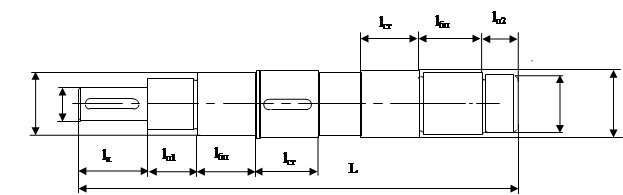

Предварительный эскиз вала

Зная необходимые размеры, вычертим эскиз приводного вала с указанием его линейных и диаметральных размеров.

Размеры длин и диаметров вала, мм

| dk | dп | dбп | dст | lk | lп1 | lп2 | lбп | lст | L |

| 55 | 65 | 80 | 85 | 82 | 68 | 36 | 274 | 80 | 1264 |

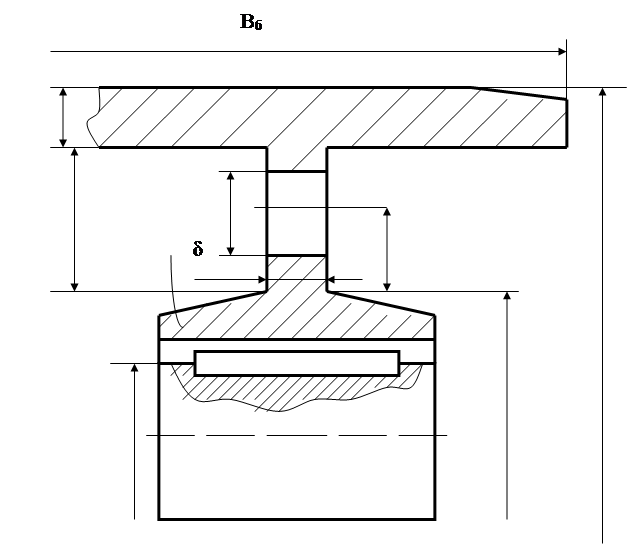

Конструирование барабана

После того, как вал с опорами сконструирован, переходим к конструированию барабана.

Рассчитаем основные размеры барабана:

Наружный диаметр ступицы барабана Dст определяется из условия:

Dст = (1,5…1,55) dcт, мм (24)

где: dcт – диаметр вала под ступицу барабана, мм

dcт = 85 мм (см. п.2.1.5)

Тогда:

Dст = (1,5…1,55) 85 = 127,5…131,75 мм

Принимаем по стандартному ряду размеров Dст = 130 мм.

Крышка ступицы выполняется с наклоном £ в пределах 30 – 50. Для данного случая принимаем угол наклона крышки ступицы равным £ = 50.

Толщина обода барабана δ0 определяется в зависимости от габаритов барабана. Так как в нашем случае ширина барабана Вб = 900 мм, а наружный диаметр ступицы барабана Dб = 500 мм, то принимаем δ0 = 20 мм. Так как лента при вращении барабана может сползти, то обод сужают на 1 – 2 мм с каждой стороны.

Тогда толщина ребра ступицы δ определяется из следующего соотношения:

δ = 0,9 δ0, мм (25)

Тогда: δ = 0,9 * 20 = 18 мм

Определяем высоту ребра ступицы Y:

Y = Dб – (Dст + 2 δ0), мм (26)

Отсюда: Y = 500 – (130 + 2 * 20) = 410 мм

Теперь найдем диаметр отверстия d0, находящееся в середине ребра ступицы барабана.

Это отверстие служит для экономии металла. Учитывая нагрузку, действующую на барабан, принимаем диаметр отверстия в середине ребра ступицы барабана равным половине самого ребра, т.е.

d0 = 0,5Y, мм (27)

Значит: d0 = 0,5 * 410 = 205 мм

Зная основные размеры барабана, запишем их в виде таблицы:

| Основные размеры барабана, мм | |||||||

| dст | Dст | Dб | δ | δ0 | Y | Вб | d0 |

| 85 | 130 | 500 | 18 | 20 | 410 | 900 | 205 |

Расчет подшипников

Рассчитаем подшипники по статической грузоподъемности. Этот расчет позволяет предотвратить появление вмятин.

С0 – статическая грузоподъемность подшипника, кН – это такая нагрузка на подшипник при которой «вмятина» составляет 0,0001 от диаметра тела качения.

Должно выполняться следующее условие:

Р0 ≤ С0, кН (46)

Р0 определяется по формуле:

P0 = X0 * Fr + Y0 * Fa, кН (47)

где: X0 и Y0 – коэффициенты, учитывающие влияние радиальной и осевой нагрузки;

Fr и Fa – соответственно радиальная и осевая нагрузки на подшипник;

Так как вал не испытывает осевой нагрузки, то Fa = 0.

Значит отношение Fa/ Fr = 0, а следовательно Х0 = 1.

Тогда:

P0 = Fr = R5 = 3,202 кН

Статическая грузоподъемность С0 = 17,5 кН (см. табл.100 [3,122]).

По условию (46): 3,202 < 17,5 кН

Значит, подшипник по статической грузоподъемности выдержит.

Теперь проведем расчет подшипника по динамической грузоподъемности (расчет на долговечность).

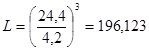

Зависимость долговечности имеет следующий вид:

Т.е. определяется зависимостью:

(48)

(48)

где: Сr – динамическая грузоподъемность подшипника, выбирается по справочным данным, в нашем случае Сr = 24,4 кН (см. [3,122]);

Pr – эквивалентная нагрузка на подшипник, кН;

£ - показатель степени, для шариковых подшипников £ = 3.

Определяем эквивалентную динамическую нагрузку для шариковых радиальных подшипников по формуле:

Pr = (V * X * Fr + Y * Fa) * Kσ * KT, кН (49)

где: V – коэффициент, учитывающий какое из колец вращается; так как вращается внутреннее кольцо, то V = 1;

X - коэффициент, учитывающий радиальную нагрузку; в данном случае X =1;

Fr – радиальная нагрузка, кН;

Y - коэффициент, учитывающий осевую нагрузку;

Fa – осевая нагрузка, кН;

Kσ - коэффициент, учитывающий динамичность нагрузки; для ленточного конвейера Kσ = 1,3;

KT–температурный коэффициент; так как механизм работает ниже 1000С, то KT=1.

Значит:

Pr = 3,202 * 1,3 = 4,2 кН.

Далее по формуле (48) определяем долговечность подшипников:

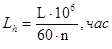

Теперь определим долговечность в часах:

(50)

(50)

где: n – частота вращения кольца, мин-1

n = 73,4 мин-1 (см. табл. исходных данных п.1.4).

Отсюда:

Определяем требуемую долговечность работы подшипника по формуле:

Lh треб = срок службы * кгод * ксут * 365 * 24, час (51)

где: срок службы = 5 лет (см. график нагрузки);

кгод – годовой коэффициент запаса, кгод = 0,8 (см. график нагрузки);

ксут – суточный коэффициент запаса, ксут = 0,6 (см. график нагрузки).

Тогда требуемая долговечность работы подшипника:

Lh треб = 5 * 0,8 * 0,6 * 365 * 24 = 21024 час

Lh треб ≤ Lh час

21024 < 44532,9 час

Подшипник нагрузку выдержит и требуемую долговечность обеспечит.

Список используемой литературы

1. Абакумов А.Н. Проектирование приводного вала конвейера/ метод. указания для студентов немеханических специальностей и студентов заочной формы обучения. – Омск: ОмГТУ, 2005. – 24с.

2. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т. 1. – 7-е изд., перераб. и доп. – М.: Машиностроение, 1992. – 816 с.: ил.

3 Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т. 2. – 5-е изд., перераб. и доп. – М.: Машиностроение, 1979. – 559 с., ил.

4. Иванов М.Н. Курсовое проектирование по деталям машин: Учеб. для студентов высш. техн. учеб. заведений. – 5-е изд., перераб. – М.: Высшая школа, 1991. – 383 с.: ил.

5. Пацула Н.Н. Предварительный расчет привода/ метод. указания к курсовому проекту по деталям машин. – Омск: ОмГТУ, 2005. – 44 с.

Содержание

Введение

Задание на курсовой проект по деталям машин

I. Предварительный расчет привода

1.1 Определение недостающих геометрических размеров исполнительного механизма

1.2 Определение потребной мощности и выбор электродвигателя

1.3 Определение передаточного отношения привода и его разбивка по ступеням передач

1.4 Составление таблицы исходных данных

1.5 Выбор редуктора

1.6 Подбор муфт

II. Конструирование и расчет исполнительного механизма

2.1 Составление схемы определения опорных точек и предварительных размеров

2.1.1 Определение длины и диаметра конца вала

2.1.2 Подбор шпонок

2.1.3 Подбор подшипников

2.1.4 Определение диаметра и длины вала под ступицу барабана

2.1.5 Предварительный эскиз вала

2.2 Конструирование подшипникового узла

2.3 Конструирование барабана

2.4 Расчет вала на статическую прочность

2.5 Расчет шпоночного соединения

2.6 Расчет подшипников

2.7 Расчет болтов крепления опоры приводного вала к раме

Список используемой литературы

Введение

Заданием на курсовой проект по деталям машин является конструирование привода ленточного конвейера, который, как и любая другая машина, включает в себя три основных узла:

В качестве двигателя используется стандартный электромотор трехфазного тока. Передаточным механизмом является коничеко-цилиндрический редуктор. Исполнительным механизмом в данном проекте является приводной вал ленточного конвейера (вал приводного барабана).

В этой работе согласно заданию будут произведены предварительные расчеты привода и исполнительного механизма, а также будет проведено конструирование исполнительного механизма.

Задание на курсовой проект по деталям машин

Шифр КП.15.Д1.8.4.6

Студенту _________________ факультет ХМ гр. _______

Спроектировать привод ленточного конвейера

Кинематическая схема

График нагрузки

Срок службы – 5 лет; Кгод = 0,8; Ксут = 0,6.

Исходные данные

1. Окружное усилие на барабане - Ft , кН _____________________ 3,5

2. Скорость ленты конвейера – V , м/c ________________________1,8

3. Диаметр барабана - Дб , мм ______________________________ 500

4. Ширина ленты – В , мм _________________________________ 800

5. Высота установки ведущего вала – Н , мм _________________ 500

6. Угол обхвата барабана £ , рад ____________________________ 4,3

Разработать

1. Сборочный чертеж приводного вала

Проект предоставить к защите ______________________________

Задание получил __________ разработчик __________

(подпись)

Руководитель разработки __________

(подпись)

I . Предварительный расчет привода

Цель предварительного расчета заключается в уточнении кинематической схемы, установки, выборе основных элементов привода и проведении его кинематического и силового анализа. Этот этап заканчивается составлением таблицы исходных данных, необходимой для дальнейшего расчета отдельных узлов и деталей привода.

Определение недостающих геометрических размеров исполнительного механизма

На этапе предварительного расчета определяются недостающие размеры (не указанные в исходных данных), необходимые для выполнения чертежа вала ИМ. Так как в качестве ИМ задан вал приводного барабана ленточного конвейера, то дополнительно определяется длина барабана:

Вб = В + (50…100), мм (1)

где В – ширина ленты, мм

Тогда длина барабана

Вб = 800 + (50…100) = 850…900 мм

Принимаем Вб = 900 мм

Дата: 2019-12-22, просмотров: 351.