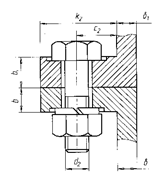

Конструирование основных элементов корпуса

Толщина стенки основания корпуса

= = 9,6 мм ,

где - максимальный вращающий момент на тихоходном валу.

Принимаем =10 мм.

Толщина стенки крышки корпуса

= 0,9·10=9 мм.

Принимаем =9 мм.

Рисунок - Размеры верхнего пояса фланца основания корпуса и фланца крышки корпуса

……………..

Конструирование вспомогательных элементов корпуса

Размеры проушин

- толщина проушины

S = 2 = 2·10 = 20 мм.

………………

ВЫБОР СМАЗКИ

Для уменьшения потерь мощности на трение и снижения интенсивности изнашивания трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и для лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежное смазывание.

Смазка подшипников качения

Выбор смазки осуществляется в зависимости от окружной скорости подвижного кольца. При скоростях v<2 м/с рационально использовать консистентную смазки. При v<5 м/с можно использовать как консистентную, так и жидкую смазку.

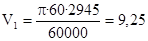

Определим окружные скорости:

м/с;

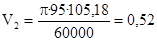

м/с;

м/с;

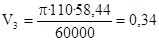

м/с;

м/с;

м/с;

м/с;

м/с;

Для входного вала можно применить как консистентную, так и жидкую смазку подшипникового узла.

Для выходного и промежуточных валов исползуем консистентную смазку.

Учитывая условия работы (сухое отапливаемое помещение) принимаем в качестве смазки „Жировое масло I-13” [3, с.71, табл.9.2]

Для защиты подшипников от загрязнения, а также предотвращения вытекания смазки используют уплотнительные устройства.

Определяющим факотором при выборе уплотнения является линейная скорость вала под уплотнением.

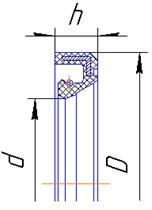

Выберем манжетные резиновые уплатнения типа I ГОСТ 8752-79 [3, с.72, табл.9.3]

Рисунок 8.1 – Манжетное уплотенение резиновое, ГОСТ 8752-79

Параметрны уплотнений:

-на выходном валу

d=65мм; D=85мм; h=12мм;

- на выхдоном валу

d=110мм; D=135мм; h=12мм;

d=90мм; D=120мм; h=12мм;

Смазывание передач

Для смазывания передач применяем картерную систему. В корпус заливают масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Назначение марки масла. Принцип назначения марки масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес.

Определяем параметры для назначения марки масла

= = 2,08 м/с;

= =232,46

Этому значению соответствует требуемая вязкость масла =40 [10, с.135, табл. 8.4]

В соответствии с этим принимаем для смазки зубчатой передачи жидкую нефтяную смазку - индустриальное масло И-40A ГОСТ 20799-75, для которого = 35…45 . [10, с.135, табл. 8.1]

Расчет потребного количества масла

=2(0,35…0,7)Рпотр=2·0,35·4,62 = 3,2 л

Рассчитываем предельно допустимые уровни погружения колес в масляную ванну

=1,5m=1,5·2 =3 мм;

=R=86,5 = 29 мм;

Принимаем h=20 мм.

В соответствии с конструкцией заливается =6,5 л, чтобы обеспечить необходимое погружение колеса в масло.

Уровень масла, находящегося в корпусе редуктора, контролируют жезловым маслоуказателем.

При длительной работе в связи с нагревом масли и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки, чтобы избежать этого внутренняя полость корпуса сообщается с внешней средой за счет установки пробки-отдушины.

Выводы

В курсовом проекте проведены расчеты и проектирование механизма привода шнеков-смесителей. Для исполнения указанных условий по входным данным выбран электродвигатель, спроектирован редуктор. Проведен проверочный расчет передач привода и валов редуктора. Разработаны чертежи: вида привода, сборочный чертеж редуктора, общего, рабочие чертежи деталей редуктора.

Выполнен выбор и проверка подшипников качения. Подобраны смазочные материалы. Расчитаны конструктивные элементы корпуса. Разработаны спецификации на редуктор и привод.

В процессе выполнения работы представлен

В процессе выполнения работы представлен полный порядок разработки конструкции привода шнеков-смеситетелй и связанной с ним документации.

Перечень ссылок

1 Методичні вказівки до виконання курсового проекту з деталей машин. ”Вибір електродвигуна та визначення вихідних даних для розрахунку приводу” (для студентів напрямку „Інженерна механіка”). Автори: Оніщенко В.П., Ісадченко В.С., Недосекін В.Б., - Донецьк: ДонНТУ, 2005. – 36 с.

2 Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 2 „Проектування зубчастих і черв’ячних передач” (для студентів напрямку „Інженерна механіка”)./ Автори: В.П. Блескун, С.Л. Сулєйманов. – Донецьк.: ДонНТУ, 2005. – 48 с.

3 Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 3. проектування валів та їх опор на підшипниках кочення (для студентів напрямку „Інженерна механіка”)/ Автори: О.В. Деркач, О.В. Лукінов, В.Б. Недосекін, Проскуряков С.В – Донецьк: ДонНТУ, 2005. 106 с.

4 Методичні вказівки до виконання курсового проекту з деталей машин. Конструювання муфт і корпусів (для студентів напрямку „Інженерна механіка”)/ Сост.: В.С.Ісадченко, П.М. Матеко, В.О. Голдобін. – Донецьк: ДонНТУ, 2005. – 40 с.

5 Перель Л.Я. Подшипники качения: Расчёт, проэктирование и обслуживание опор: Справочник. – М.: Машиностроение, 1983. – 543 с., ил.

6 Разработка и оформление технической документации. Учебное пособие. / Сост.: А.Н. Михайлов, А.В. Лукичёв, И.А. Горобец, А.П. Гуня, А.В. Деркач, И.В. Клименко, Н.В. Голубов, В.Б. Недосекин, В.А. Голдобін. – Донецк: ДонНТУ, 2005. – 56 с.

Дата: 2019-12-22, просмотров: 368.