Содержание

Введение.......................................................................................................................

1 Определение основных параметров элементов привода и выбор

электродвигателя....................................................................................................

1.1 Определение нагрузочно-кинематических параметров рабочего органа........

1.2 Определение нагрузочно-кинематических параметров электродвигателя.....

1.3 Определение серии и конструктивного исполнения электродвигателя.........

1.4 Выбор электродвигателя.......................................................................................

1.5 Определение передаточного числа редуктора и его распределение

между ступенями....................................................................................................

1.6 Выбор типа передач...............................................................................................

2 Входные данные для расчета передач привода.....................................................

3 Проектирование передач привода..........................................................................

3.1 Проектировочный расчет червячной передачи z1-z2........................................

3.2 Проектировочный расчет цилиндрической косозубой передачи z3-z4...........

3.3 Проектировочный расчет цилиндрической прямозубой передачи z5-z6........

4 Проектирование валов редуктора...........................................................................

4.1 Проектировочный расчет валов...........................................................................

4.2 Выбор подшипников.............................................................................................

5 Проверочные расчеты...............................................................................................

5.1 Проверочный расчет червячной передачи z1-z2................................................

5.2 Проверочный расчет цилиндрической косозубой передачи z3-z4...................

5.3 Проверочный расчет цилиндрической прямозубой передачи z5-z6................

5.4 Проверочный расчет валов редуктора.................................................................

5.5 Расчет подшипников на долговечность..............................................................

5.6 Расчет соединений, передающих крутящий момент..........................................

6 Выбор и расчет муфт................................................................................................

6.1 Выбор муфты входного вала................................................................................

7 Конструирование и расчет элементов корпуса.....................................................

7.1 Конструирование основных элементов..............................................................

7.2 Конструирование вспомогательных элементов.................................................

8 Выбор смазки.............................................................................................................

Выводы..........................................................................................................................

Перечень ссылок...........................................................................................................

Реферат

Пояснительная записка к курсовому проекту по дисциплине «Детали машин» содержит: 55 страниц, 12 таблиц, 11 рисунка, 6 источников.

Объект исследования: редуктор привода шнеков-смесителей для подачи флюса при непрерывной сварке в механосборочном цеху.

Цель работы: спроектировать трехступенчатый редуктор привода шнеков-смесителей.

В курсовом проекте проведен расчет входных данных для проектирования привода: передаточных чисел, частот вращения, мощности, вращающих моментов для всех валов редуктора.

Проведены проектировочные расчеты передач, валов, подшипников, шпоночных соединений. Кроме того, приведены проверочные расчеты передач редуктора и валов. Выбраны стандартизованные детали, тип смазки элементов привода. Описана схема сборки редуктора.

Разработаны: чертеж общего вида редуктора, сборочный чертеж редуктора в трех проекциях и рабочие чертежи четырех деталей

ШНЕК, ПРИВОД, ЭЛЕКТРОДВИГАТЕЛЬ, МУФТА, ВАЛ, ШЕСТЕРНЯ, КОЛЕСО ЗУБЧАТОЕ, МОДУЛЬ, СМАЗКА

Введение

В курсовом проекте выполнен расчет и проектирование механизма привода шнеков-смесителей. Для выполнения указанных в техническом задании условий по входным данным выбран электродвигатель, спроектирован редуктор. Разработаны чертежи: вида привода, сборочный чертеж редуктора, общего, рабочие чертежи деталей редуктора.

Выполнен выбор и проверка подшипников качения, в которых установлены валы редуктора. Рассчитаны конструктивные элементы корпуса. Разработаны спецификации на редуктор и привод.

Определение основных параметров элементов привода и выбор электродвигателя

Определение нагрузочно-кинематических параметров рабочего органа

К нагрузочно-кинематическим параметрам рабочего органа привода относятся:

- крутящий момент , [Н·м];

- мощность , [кВт];

- угловая скорость , [].

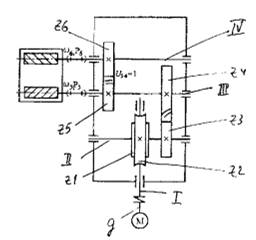

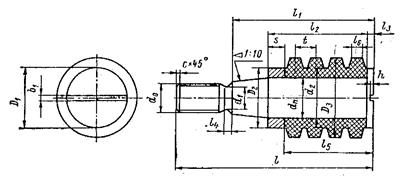

Кинематическая схема привода машины показана на рис.1.1.

Рисунок 1.1 - Кинематическая схема привода машины

Заданы следующие входные данные:

Крутящий момент определяем по формуле

= Н·м.

Выбор электродвигателя

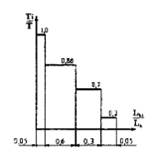

Т.к. нагрузка на привод во время эксплуатации изменяется, выполнять выбор электродвигателя по максимальной мощности не целесообразно. Поэтому, на основе нагрузочной диаграммы (см. рис.1.2) определяем среднеквадратичную мощность на валу электродвигателя, т.е. такую условную статическую мощность, при которой нагрев электродвигателя будет таким же, как и в случае работы с переменной нагрузкой:

= ,

где - коэффициент приведения эксплуатационного нагружения к эквивалентной тепловой мощности двигателя.

Рисунок 1.2 - Диаграмма нагружения привода

Определяем значение коэффициента по формуле:

,

где и - значения в относительных единицах, заданы графиком изменения нагрузки (см. задание);

=

Соответственно, значение среднеквадратичной мощности на валу электродвигателя составит

= кВт.

В соответствии со следующими факторами определяем возможные к применению электродвигатели.

С учетом условной эксплуатации привода и соблюдением условий:

- (0,9...1,0) - допускается перегрузка электродвигателя до 10%;

- - условие пуска электродвигателя под нагрузкой,

где - соотношение пускового и номинального моментов электродвигателя;

- номинальная частота электродвигателя должна попадать в диапазон .

Таблица 1.1 - Параметры возможных к применению электродвигателей

Принимаем электродвигатель с минимальной массой (относительной себестоимостью) .

Выбор подшипников

входной вал

Принимаем роликоподшипники радиально-упорные конические однорядные № 7313 ГОСТ 333-79

d=65 мм; D=140 мм; B=33 мм; C=134000 Н; =111000 Н;

промежуточной вал

Принимаем роликоподшипники радиально-упорные конические однорядные № 7219 ГОСТ 333-79

d=95 мм; D=170 мм; B=32 мм; C=145000 Н; =131000 Н;

выходной вал 1

Принимаем роликоподшипники радиально-упорные конические однорядные № 7522 ГОСТ 333-79

d=110 мм; D=200 мм; B=53 мм; C=291000 Н; =296000 Н;

выходной вал 2

Принимаем шарикоподшипники радиальные однорядные № 218 ГОСТ 8338-75

d=90 мм; D=160 мм; B=30 мм; C=75300 Н; =61700 Н;

ПРОВЕРОЧНЫЕ РАСЧЕТЫ

ВЫБОР И РАСЧЕТ МУФТ

Выбор муфты входного вала

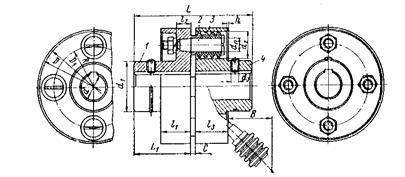

Муфта упругая втулочно-пальцевая (МУВП)

Муфтами называют устройства, с помощью которых соединяют между собой валы или валы с находящимися на них деталями для передачи вращающего момента. В таких соединениях муфты, как правило, должны обеспечить не только передачу крутящего момента, но и иметь возможность компенсировать различного рода смещения геометрических осей соединяемых валов. Осевые и радиальные смещения валов, а также их угловой перекос возникают в результате упругих деформаций деталей под нагрузкой и в результате неточностей изготовления и сборки узлов. В реальных соединениях валов все эти виды смещений наблюдаются одновременно.

В данном случае применяется муфта упругая втулочно-пальцевая. Муфты упругие втулочно-пальцевые получили весьма широкое распространение в современном машиностроении.

Достоинства муфт: сравнительная простота конструкции и дешевизна изготовления, хорошая демпфирующая способность; обладают также электроизолирующей способностью.

Недостатки: из-за низкой прочности резины по сравнению с металлами эти муфты обычно применяются для передачи малых и средних крутящих моментов; обладают низкими компенсационными свойствами, допускаемые ими радиальные смещения валов зависят от их диаметра.

На работу муфты существенно влияют толчки, удары и колебания, обусловленные характером работы приводимой в движение машины. Поэтому выбор муфты производят не по номинальному моменту на валу машины, а по расчетному:

=Т=1,16·145,24=168,48 Н·м,

где Т - номинальный вращающий момент на валу машины,

- коэффициент режима работы, зависящий от = 1,16 (см.предыдущие расчеты).

Кроме того, при выборе муфты учитываются диаметры концов сопрягаемых валов.

Принимаем муфту ……………

Рисунок 1 - Муфта упругая втулочно-пальцевая (МУВП)

Рисунок 2 - Пальцы со втулками муфты МУВП

Конструкция муфты (см. рис. 1): во фланце полумуфты 1 коническими хвостовиками укрепляются пальцы 2 (см. рис. 2), на которые надеваются упругие резиновые втулки 3. Упругие втулки входят в отверстия, расположенные во фланце полумуфты 4. Отверстия растачиваются коническими или цилиндрическими.

………………….

ВЫБОР СМАЗКИ

Для уменьшения потерь мощности на трение и снижения интенсивности изнашивания трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и для лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежное смазывание.

Смазка подшипников качения

Выбор смазки осуществляется в зависимости от окружной скорости подвижного кольца. При скоростях v<2 м/с рационально использовать консистентную смазки. При v<5 м/с можно использовать как консистентную, так и жидкую смазку.

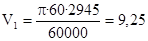

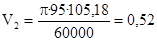

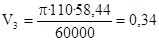

Определим окружные скорости:

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

Для входного вала можно применить как консистентную, так и жидкую смазку подшипникового узла.

Для выходного и промежуточных валов исползуем консистентную смазку.

Учитывая условия работы (сухое отапливаемое помещение) принимаем в качестве смазки „Жировое масло I-13” [3, с.71, табл.9.2]

Для защиты подшипников от загрязнения, а также предотвращения вытекания смазки используют уплотнительные устройства.

Определяющим факотором при выборе уплотнения является линейная скорость вала под уплотнением.

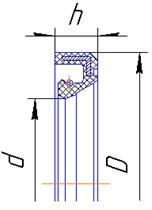

Выберем манжетные резиновые уплатнения типа I ГОСТ 8752-79 [3, с.72, табл.9.3]

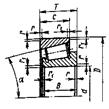

Рисунок 8.1 – Манжетное уплотенение резиновое, ГОСТ 8752-79

Параметрны уплотнений:

-на выходном валу

d=65мм; D=85мм; h=12мм;

- на выхдоном валу

d=110мм; D=135мм; h=12мм;

d=90мм; D=120мм; h=12мм;

Смазывание передач

Для смазывания передач применяем картерную систему. В корпус заливают масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Назначение марки масла. Принцип назначения марки масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес.

Определяем параметры для назначения марки масла

= = 2,08 м/с;

= =232,46

Этому значению соответствует требуемая вязкость масла =40 [10, с.135, табл. 8.4]

В соответствии с этим принимаем для смазки зубчатой передачи жидкую нефтяную смазку - индустриальное масло И-40A ГОСТ 20799-75, для которого = 35…45 . [10, с.135, табл. 8.1]

Расчет потребного количества масла

=2(0,35…0,7)Рпотр=2·0,35·4,62 = 3,2 л

Рассчитываем предельно допустимые уровни погружения колес в масляную ванну

=1,5m=1,5·2 =3 мм;

=R=86,5 = 29 мм;

Принимаем h=20 мм.

В соответствии с конструкцией заливается =6,5 л, чтобы обеспечить необходимое погружение колеса в масло.

Уровень масла, находящегося в корпусе редуктора, контролируют жезловым маслоуказателем.

При длительной работе в связи с нагревом масли и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки, чтобы избежать этого внутренняя полость корпуса сообщается с внешней средой за счет установки пробки-отдушины.

Выводы

В курсовом проекте проведены расчеты и проектирование механизма привода шнеков-смесителей. Для исполнения указанных условий по входным данным выбран электродвигатель, спроектирован редуктор. Проведен проверочный расчет передач привода и валов редуктора. Разработаны чертежи: вида привода, сборочный чертеж редуктора, общего, рабочие чертежи деталей редуктора.

Выполнен выбор и проверка подшипников качения. Подобраны смазочные материалы. Расчитаны конструктивные элементы корпуса. Разработаны спецификации на редуктор и привод.

В процессе выполнения работы представлен

В процессе выполнения работы представлен полный порядок разработки конструкции привода шнеков-смеситетелй и связанной с ним документации.

Перечень ссылок

1 Методичні вказівки до виконання курсового проекту з деталей машин. ”Вибір електродвигуна та визначення вихідних даних для розрахунку приводу” (для студентів напрямку „Інженерна механіка”). Автори: Оніщенко В.П., Ісадченко В.С., Недосекін В.Б., - Донецьк: ДонНТУ, 2005. – 36 с.

2 Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 2 „Проектування зубчастих і черв’ячних передач” (для студентів напрямку „Інженерна механіка”)./ Автори: В.П. Блескун, С.Л. Сулєйманов. – Донецьк.: ДонНТУ, 2005. – 48 с.

3 Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 3. проектування валів та їх опор на підшипниках кочення (для студентів напрямку „Інженерна механіка”)/ Автори: О.В. Деркач, О.В. Лукінов, В.Б. Недосекін, Проскуряков С.В – Донецьк: ДонНТУ, 2005. 106 с.

4 Методичні вказівки до виконання курсового проекту з деталей машин. Конструювання муфт і корпусів (для студентів напрямку „Інженерна механіка”)/ Сост.: В.С.Ісадченко, П.М. Матеко, В.О. Голдобін. – Донецьк: ДонНТУ, 2005. – 40 с.

5 Перель Л.Я. Подшипники качения: Расчёт, проэктирование и обслуживание опор: Справочник. – М.: Машиностроение, 1983. – 543 с., ил.

6 Разработка и оформление технической документации. Учебное пособие. / Сост.: А.Н. Михайлов, А.В. Лукичёв, И.А. Горобец, А.П. Гуня, А.В. Деркач, И.В. Клименко, Н.В. Голубов, В.Б. Недосекин, В.А. Голдобін. – Донецк: ДонНТУ, 2005. – 56 с.

Содержание

Введение.......................................................................................................................

1 Определение основных параметров элементов привода и выбор

электродвигателя....................................................................................................

1.1 Определение нагрузочно-кинематических параметров рабочего органа........

1.2 Определение нагрузочно-кинематических параметров электродвигателя.....

1.3 Определение серии и конструктивного исполнения электродвигателя.........

1.4 Выбор электродвигателя.......................................................................................

1.5 Определение передаточного числа редуктора и его распределение

между ступенями....................................................................................................

1.6 Выбор типа передач...............................................................................................

2 Входные данные для расчета передач привода.....................................................

3 Проектирование передач привода..........................................................................

3.1 Проектировочный расчет червячной передачи z1-z2........................................

3.2 Проектировочный расчет цилиндрической косозубой передачи z3-z4...........

3.3 Проектировочный расчет цилиндрической прямозубой передачи z5-z6........

4 Проектирование валов редуктора...........................................................................

4.1 Проектировочный расчет валов...........................................................................

4.2 Выбор подшипников.............................................................................................

5 Проверочные расчеты...............................................................................................

5.1 Проверочный расчет червячной передачи z1-z2................................................

5.2 Проверочный расчет цилиндрической косозубой передачи z3-z4...................

5.3 Проверочный расчет цилиндрической прямозубой передачи z5-z6................

5.4 Проверочный расчет валов редуктора.................................................................

5.5 Расчет подшипников на долговечность..............................................................

5.6 Расчет соединений, передающих крутящий момент..........................................

6 Выбор и расчет муфт................................................................................................

6.1 Выбор муфты входного вала................................................................................

7 Конструирование и расчет элементов корпуса.....................................................

7.1 Конструирование основных элементов..............................................................

7.2 Конструирование вспомогательных элементов.................................................

8 Выбор смазки.............................................................................................................

Выводы..........................................................................................................................

Перечень ссылок...........................................................................................................

Реферат

Пояснительная записка к курсовому проекту по дисциплине «Детали машин» содержит: 55 страниц, 12 таблиц, 11 рисунка, 6 источников.

Объект исследования: редуктор привода шнеков-смесителей для подачи флюса при непрерывной сварке в механосборочном цеху.

Цель работы: спроектировать трехступенчатый редуктор привода шнеков-смесителей.

В курсовом проекте проведен расчет входных данных для проектирования привода: передаточных чисел, частот вращения, мощности, вращающих моментов для всех валов редуктора.

Проведены проектировочные расчеты передач, валов, подшипников, шпоночных соединений. Кроме того, приведены проверочные расчеты передач редуктора и валов. Выбраны стандартизованные детали, тип смазки элементов привода. Описана схема сборки редуктора.

Разработаны: чертеж общего вида редуктора, сборочный чертеж редуктора в трех проекциях и рабочие чертежи четырех деталей

ШНЕК, ПРИВОД, ЭЛЕКТРОДВИГАТЕЛЬ, МУФТА, ВАЛ, ШЕСТЕРНЯ, КОЛЕСО ЗУБЧАТОЕ, МОДУЛЬ, СМАЗКА

Введение

В курсовом проекте выполнен расчет и проектирование механизма привода шнеков-смесителей. Для выполнения указанных в техническом задании условий по входным данным выбран электродвигатель, спроектирован редуктор. Разработаны чертежи: вида привода, сборочный чертеж редуктора, общего, рабочие чертежи деталей редуктора.

Выполнен выбор и проверка подшипников качения, в которых установлены валы редуктора. Рассчитаны конструктивные элементы корпуса. Разработаны спецификации на редуктор и привод.

Определение основных параметров элементов привода и выбор электродвигателя

Дата: 2019-12-22, просмотров: 358.