Возможные причины:

* чрезмерное количество клея;

* разрегулированность прижимного вала намотчика;

* неправильное натяжение намотки – намотка при постоянном, а не уменьшающемся натяжении.

Центральная часть обрезиненного прижимного вала, возможно, износилась.

Может быть вызвано износом центральной части обрезиненного прижимного вала узла каширования.

Недостаточное количество клея по обоим краям полотна

Возможно вследствие старения клея рядом с ограничительными тефлоновыми панелями, поскольку он слишком медленно замещается новым клеем. Вручную размешайте клей в дозировочной емкости и вращайте неподвижный дозирующий вал

Недостаточное количество клея на одном краю полотна (пузыри, проплешины)

Возможно вследствие: * недостаточного давления трансферного вала; * неправильной регулировки одной из регулировочных скоб трасферного вала; * неправильной установки или обратной сборки или не зажата запорная скоба трансферного вала; * одна из движущихся опор трансферного вала заедает из-за попадания клея или недостаточной смазки.

Недостаточное количество клея по центру

Износ обрезиненного вала кроющего узла

Недостаточное количество клея по всему полотну

Возможно, вследствие: * недостаточного давления трансферного вала; * неправильной регулировки трасферного вала; увеличение рабочей температуры и, соответственно, уменьшения расстояния между дозирующими валами.

Подлипание торцов материала

Чрезмерное количество клея, или материал порезан до завершения процесса полимеризации клея.

Такие дефекты, являются в большинстве своем, не исправимыми и приводят к повышенным расходам расходных материалов и простоям дорогостоящего оборудования. Чтобы исключить выше указанные дефекты, необходимо разработать научно-обоснованные рекомендации, связывающие технологические режимы производства материалов с их физико-механическими, эксплуатационными и другими характеристиками. Для разработки таких рекомендаций необходимо проводить комплексные испытания для инженерной оценки свойств многослойного материала в изделии. Инженерная оценка должна проводится путем получения серий зависимостей, на основании которых можно судить о возможном поведении материала при эксплуатации. Зависимости строятся с учетом влияния различных параметров, таких как скорость, количество клея, температуры и др. Полученные результаты могут быть использованы для прогнозирования поведения многослойных материалов в различных условиях эксплуатации, и оптимизации самого процесса их изготовления.

Проведенный литературный анализ показал, что исследований по интересующей меня тематике мало и проводимая работа является актуальной, она позволит выявить влияние технологических параметров на физико-механические свойства кашированых плёнок и заложить основу для дальнейших исследований.

Методическая часть

Полимеры отличаются от большинства материалов, таких как металлы, бумага, керамика, натуральные волокна, главным образом, своим «вязкоупругим» поведением. Слово «вязкоупругий» используется для описания такого поведения, при котором под напряжением проявляются одновременно как вязкие, так и упругие характеристики. Подобное свойство является прямым следствием строения полимерных молекул в виде длинных цепей. В то время как механическое поведение большинства материалов под нагрузкой может считаться либо упругим, либо деформационным течением, отклик полимеров на приложенное напряжение сочетает оба указанных типа. Отношение вязких и упругих компонент, называемое «демпферным», может очень сильно варьироваться в весьма небольшом температурном диапазоне; при этом оно сильно зависит от скорости нагружения.

Одним из самых распространенных изделий из полимерных материалов является пленка. Методы испытаний полимерных пленок развивались не только на основе приемов традиционных технологий и материалов. Крупные производители и потребители изобретали свои собственные лабораторные испытания, чтобы получить возможность управлять свойствами пленок или определить применяемость пленки для того или иного процесса или приложения. Организации, занимающиеся разработкой стандартов. предложили методы испытаний, приемлемые во всех отраслях промышленности [1].

Требования к методам испытаний

К разрабатываемому методу испытаний в обязательном порядке предъявляются несколько требований:

1. Метод должен быть быстрым, чтобы его результаты можно было использовать для контроля качества в условиях работы высокопроизводительных машин без создания задержек в производстве и отправке продукции.

2. Результаты должны быть воспроизводимыми и совпадающими в различных испытательных лабораториях и на различных испытательных машинах. Это означает, что тест должен быть нечувствительным к небольшим вариациям в получении образца, износу или другим мелким различиям испытательной аппаратуры.

3. Точность результатов не должна превышать требуемую. Стоимость излишней точности редко бывает оправданной в промышленности. и часто значение с точностью нескольких процентов дает всю необходимую информацию.

4. Предпочтительно, чтобы результаты были научно значимыми. Обязательно, чтобы они имели технологическую значимость и давали ясное свидетельство реальных функциональных свойств пленки.

Главным преимуществом стандартного метода является то, что результаты, полученные при его применении в различных лабораториях, можно сравнивать [1].

Интерпретация результатов

Главными трудностями, которые встают на пути проведения масштабного тестирования и интерпретации его результатов, являются (относительно быстрое) изменение свойств в зависимости от скорости деформирования и особенно от температуры.

Механические характеристики обычных материалов чаще всего нечувствительны к температуре при нормальных внешних условиях и температурах при упаковке / обработке пленок, используемых в упаковочной промышленности. Однако полимер, будучи вязкоупругим материалом (в температурном диапазоне менее 100ºС) может из состояния твердого стеклоподобного вещества превратиться в жидкость.

Вязкоупругость – это комплексное понятие, все полимерные материалы проявляют примерно одинаковое поведение, детали которого определяются химической природой полимера, его молекулярной массой и молекулярно-массовым распределением, степенью кристалличности и т.д.

Разрушение материала при растяжении, например, одноосном, может быть хрупким, квазихрупким или пластическим (вязким) в зависимости от величины и вида деформации предшествующей разделению образца материала или изделия на части (как правило, на две части).

Хрупкое разрушение характеризуется разделением материала на две части при локализации пластической деформации у вершины трещины или без пластической деформации вообще, что определяет малые затраты энергии на продвижение трещины. Скорость роста трещины высока и соизмерима со скорость звука в данном материале.

Пластическое – (вязкое) разрушение характеризуется наиболее медленным распространением трещины с интенсивным течением всего объема материала в том числе части материала расположенной вне зоны роста трещины. Затраты энергии на продвижение трещины относительно велики.

Квазихрупкое разрушение является промежуточным вариантом и характеризуется локализацией пластической деформации у вершины трещины и на пути ее вероятного роста [1].

Выбор объекта исследования

Современная упаковка требует применения полимерных упаковочных материалов, обладающих комплексом свойств, обеспечить которые невозможно при использовании одного полимера. Нет полимерного материала, который обеспечивал бы одновременно все необходимые для упаковки свойства, такие, как привлекательный внешний вид, механическая прочность, заданная проницаемость для газов и паров воды, свариваемость, способность к глубокой вытяжке, коэффициент трения, термостойкость, и при этом имел бы приемлемую цену.

Поэтому разрабатывают и применяют упаковочные материалы, состоящие из нескольких слоев разных полимеров, так называемые многослойные пленочные материалы – МПМ. Такие материалы могут обладать спектром свойств, которым не обладает ни один из слоев в отдельности.

При конструировании многослойной упаковки большое значение имеет оптимальное содержание слоев и их чередование, определяемое индивидуальными свойствами упаковываемого продукта, а также условиями и сроками хранения.

Используют двух- и трехслойные комбинированные материалы, состоящие из полимера, бумаги и фольги, где каждый слой играет свою определенную роль.

Внешний слой определяет прочностные свойства материала и защищает продукт от внешнего воздействия. Он должен быть термостойким и не размягчаться в условиях термической сварки при формировании шва. В качестве таких слоев могут быть использованы двуосно-ориентированная полипропиленовая пленка (БОПП) с термосварным покрытием, полиамиды, различные виды бумаги и фольги, защищенные лаковым покрытием.

Внутренний слой предназначен защитить продукт от контакта с внешним слоем упаковки и, главное, обеспечить возможность герметизации упаковки при термической сварке. Чаще всего для этих целей используют следующие полимеры: полиэтилен высокого давления (ПЭВД), полиэтилен низкого давления (ПЭНД), линейный полиэтилен высокого давления (ЛПЭВД) и другие.

Для проведения исследования влияния технологических параметров процесса каширования на физико-механические свойства многослойных полимерных материалов были выбраны следующие 2 фактора:

1. Толщина клеевого слоя при кашировании;

2. Скорость каширования;

В качестве объектов исследования были взяты многослойные пленочные материалы на основе прозрачного ориентированного полипропилена (ОПП) толщиной 20 мкм в комбинации с белым полиэтиленом высокого давления (ПЭВД), толщиной 25 мкм.

Также были получены и исследованы клеевые плёнки. В качестве адгезива использовали бессольвентный клей фирмы Henkel торговой марки Liofol из полиуретана.

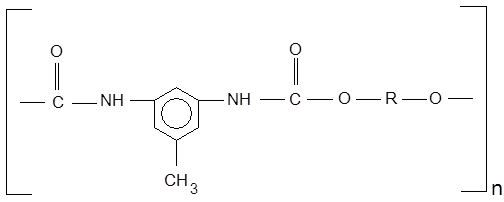

Полиуретан – гетероцепное высокомолекулярное соединение (ВМС):

В последние 5 лет используют двухкомпонентные полиуретановые клеи, действующие без растворителей и могут быть переработаны при температуре 35–40ºС. Клей получается в результате взаимодействия ароматического диизоцианата с алкидной смолой, содержащей свободные гидроксильные группы в соотношении 1:0,8 по массе. После окончания времени отверждения клея материалы безопасны для пищевой упаковки, т.к. не содержат свободных мономеров – мигрирующих аминов (т.е. все изоционатные – NCO группы вступили в реакцию). Утверждаются при комнатной температуре и дают прочное соединение при склеивании дерева между собой и с другими материалами. Жизнеспособность клеевого раствора 8–10 часов [6].

Отверждение при температуре около 400С значительно сокращает период стабилизации. Время отверждения составляет 24 часа. Ступенчатая сополимеризация диизоцианатов с соединениями, содержащими более двух ОН-групп, приводит к образованию макромолекул, имеющих сетчатую структуру, не растворимых в органических растворителях и не способных плавиться [13].

Дата: 2019-12-22, просмотров: 345.