Основными методами производства многослойных пленочных систем являются:

• соэкструзия (рукавная и плоскощелевая);

• экструзионное ламинирование;

• склеивание или каширование;

• нанесение покрытий из растворов и дисперсий;

• вакуумная металлизация.

Методом соэкструзии можно получать только многослойные пленки. Основные полимеры для соэкструзии – полиэтилены различной плотности, их сополимеры с винилацетатом и виниловым спиртом, полипропилен и его сополимеры с этиленом, иономеры, сополимеры хлорсодержащих олефинов – винилхлорида и винилиденхлорида, полиамиды и сополиамиды.

Преимуществами процесса являются – одностадийность, экономичность, возможность формирования очень тонких слоев и регулирования толщин в процессе производства; возможность изменения чередования слоев в материале; возможность использования полимеров, которые нельзя перерабатывать экструзией для производства однослойных пленок; придание многослойной пленке особых эстетических качеств путем сочетания полимеров, различающихся цветом или фактурой поверхности; и, наконец, при соэкструзии дорогостоящие добавки (антиоксиданты, ультрафиолетовые стабилизаторы, скользящие, антиблокирующие, антистатические добавки) можно добавлять не во все, а в строго определенные слои.

К недостаткам можно отнести:

– ограниченный ассортимент получаемых материалов, так как реологическое соответствие соэкструдируемых полимеров оказывается критическим фактором, от которого зависит толщина слоев. Обычно для изготовления материала из примерно равных по толщине слоев приходится применять полимеры с одинаковыми реологическими характеристиками, а для создания пленок из слоев разной толщины – полимеры с заметно различающимися реологическими свойствами.

– необходимость использования промежуточных адгезионных слоев, невозможность нанесения печати между слоями, затруднения при утилизации и вторичном использовании отходов.

При соэкструзии однородных материалов, таких, например, как полиэтилены, не надо принимать дополнительные меры для их совмещения, но при соэкструзии полимеров, которые в силу своей химической природы несовместимы, необходимо использовать промежуточный слой из полимера, обладающего хорошей адгезией к обоим соединяемым полимерам [12].

Широкое распространение в качестве адгезивов получили так называемые иономеры – производные сополимеров этилена с моно- и дикарбоновыми кислотами. Частичная нейтрализация карбоксильных групп сополимеров гидроксидами или солями Na и Zn приводит к образованию ионной связи. При высоких температурах и напряжениях сдвига происходит разрушение ионных связей, что позволяет перерабатывать расплав, а при охлаждении эти связи восстанавливаются и обеспечивают получение материала повышенной прочности. Натрийсодержащие иономеры обладают высокими оптическими свойствами, маслостойкостью и липкостью при нагревании. Выбор типов и марок адгезивов зависит от метода соэкструзии, а также от видов соединяемых материалов. Они обеспечивают сопротивление расслаиванию свыше 300 Н/м [5].

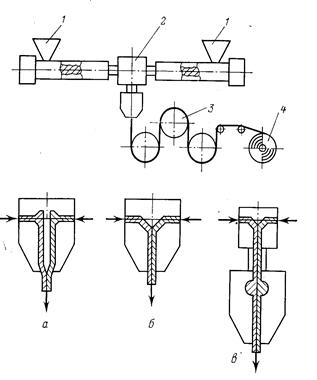

Рис. 1.2. Принципиальная схема плоскощелевой соэкструзии: 1 – экструдер; 2 – соэкструзионная головка; 3 – охлаждающие валки; 4 – узел намотки: а – схема соединения слоев после выхода из головки; б – схема соединения слоев внутри головки; в – схема соединения слоев до входа

Этот способ получения многослойных и комбинированных материалов заключается в нанесении расплава полимера на другие полимерные пленки, бумагу, фольгу или ткань.

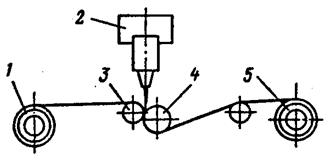

Рис. 1.3. Принципиальная схема процесса экструзионного ламинирования: 1 – узел размотки основы; 2 – экструдер с плоскощелевой головкой; 3 – прессующий валик; 4 – охлаждающий цилиндр; 5 – узел намотки

В качестве основы обычно применяют предварительно ориентированные пленки, что обеспечивает хорошие прочностные показатели многослойных и комбинированных материалов.

Экструзионное ламинирование обеспечивает высокую производительность процесса, но высокие скорости протяжки основы часто приводят к снижению сопротивления расслаиванию пленок, которые к тому же часто имеют тенденцию к скручиванию.

Для обеспечения хороших адгезионных показателей нанесение покрытия на основу проводят при высокой температуре, которая может превышать 300оС, а также используют обработку поверхности основы так называемыми праймерами, представляющими собой очень тонкие слои адгезивов. Подобная технология может приводить к ограничению областей использования таких пленок, например, для упаковки пищевых продуктов.

При экструзионном ламинировании расплавом полимера можно соединять две (или больше) пленочные основы, а при нанесении покрытий – использовать соэкструзионные головки, что существенно расширяет ассортимент пленок и сферу их использования.

В качестве основы используют различные типы бумаги и картона, двухосноориентированные полиэтилентерефталатные (ПЭТФ), полиамидные (ПА), полипропиленовые пленки, целлофан, алюминиевую фольгу, ткани и нетканые материалы. Для покрытий и соединения слоев обычно применяют полиэтилен низкой плотности (ПЭНП), полипропилен (ПП) и их сополимеры. Материалы, полученные этим методом, используют для упаковки молока и молочных продуктов (бумага, алюминиевая фольга и полиэтилен), а также для сухих сыпучих продуктов – материалы на основе ПЭТ, ПА, целлофана, полиэтилена и алюминиевой фольги [1].

Осуществляется по нескольким технологическим схемам и является наиболее универсальным методом производства многослойных и комбинированных пленок. Можно получить почти любое сочетание и чередование слоев. Минимальные их толщины определяются возможностью формирования исходных пленок и возможностью протяжки их по тракту технологической линии при склеивании.

Мокрое каширование заключается в нанесении раствора или дисперсии адгезива на поверхность одной из пленок, соединении пленок в узле ламинирования, так что удаление растворителя происходит через подложку, которая должна быть проницаемой для паров растворителя; и намотке полученного материала в рулон.

Обычно этим методом получают комбинированные пленочные материалы на основе бумаги, а в качестве адгезива используют водные эмульсии на основе поливинилацетата или крахмала.

При этом методе склеивания удаление летучих компонентов происходит через слой пленочного материала, поэтому хотя бы один из слоев должен быть пористым, либо иметь высокую проницаемость для удаляемого вещества [15].

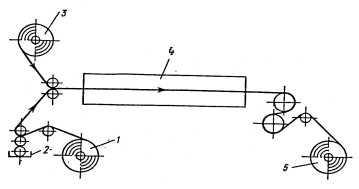

Рис. 1.4. Принципиальная схема получения пленок методом мокрого каширования: 1, 3 – узлы размотки; 2 – узел нанесения адгезива; 4 – сушильная камера; 5 – узел намотки

Метод сухого каширования более универсален и позволяет получить практически весь спектр комбинированных и многослойных материалов. После нанесения на поверхность пленки раствора или дисперсии адгезива, содержащего растворители и 30–40% сухого остатка, проводят сушку и только после этого ламинируют пленки (рис. 1.5).

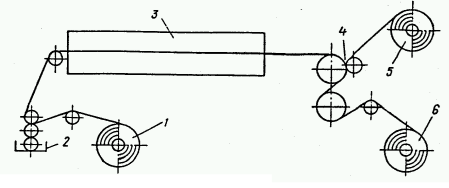

Рис. 1.5. Принципиальная схема метода сухого каширования: 1, 5 – узлы размотки; 2 – узел нанесения адгезива; 3 – сушильная камера; 4 – ламинатор; 5 – узел намотки

Метод сухого каширования позволяет соединять почти любые пленочные материалы с высоким и стабильным уровнем адгезионной прочности. Ограничения определяются возможностью протяжки тонких пленок по тракту машины и возможностью деформации пленок с низкой теплостойкостью в камере сушки. Кроме того, при использовании в качестве основы рыхлых материалов с повышенным впитыванием раствора адгезива могут возникнуть затруднения при удалении растворителя, а также увеличиться расход клея. В качестве адгезива чаще всего пользуются двухкомпонентными полиуретановыми клеями, способными при отверждении образовывать сетки. Растворителем обычно служит этилацетат.

К недостаткам этого способа можно отнести экологические проблемы, связанные с наличием отходов в виде паров органических растворителей. Количество паров не так велико, чтобы была экономическая целесообразность в рецикле растворителя или использовании индивидуальной установки для сжигания, поэтому часто их приходится просто выбрасывать в атмосферу. Кроме того, при повышенном содержании остаточного растворителя в пленках ухудшаются их санитарно-гигиенические показатели [4]. Быстро развивается производство пленок методом склеивания клеями без растворителя. Преимущества этого способа производства по сравнению с другими – простота технологической схемы, небольшая энергоемкость процесса, малые габариты машины и короткий тракт протяжки основы (рис. 1.6).

Рис. 1.6. Принципиальная схема метода склеивания клеями без растворителя: 1, 3 – узлы размотки; 2 – узел нанесения адгезива; 4 – ламинатор; 5 – узел намотки

Этот метод позволяет склеивать очень тонкие и нетермостойкие пленки. В качестве адгезива используют полиуретановые клеи. Различают два вида клеев, не содержащих растворителей: однокомпонентные клеи, у которых образование сетчатой структуры происходит за счет взаимодействия с влагой, поступающей в слой клея до каширования из окружающего воздуха или из кашируемых монопленок; и двухкомпонентные, у которых образование сетчатых структур происходит в процессе смешения полиуретана и изоцианата.

Основной недостаток этого метода – по уровню достигаемой адгезионной прочности и ее стабильности в условиях эксплуатации он уступает методу сухого каширования [12].

Технологические линии по производству многослойных пленочных материалов на клеях без растворителей высокопроизводительны. Достигаемая рабочая скорость зависит только от способности пленки-основы воспринимать клей. При размотке тонких пленок, чувствительных к растяжению, необходимо устанавливать и поддерживать усилие их натяжения. Оно должно быть стабильным при используемых скоростях процесса и заданных диаметрах рулонов с пленкой. Поэтому устройства для размотки тормозятся или приводятся в движение терристорными двигателями постоянного тока, а натяжение пленок осуществляется, как правило, с помощью качающихся валиков.

В случае использования клеев без растворителей гигиенические условия труда несравненно лучше, отпадает необходимость во взрывобезопасном исполнении оборудования, складов для растворителей, мероприятий по очистке отсасываемого воздуха от паров растворителей или рекуперации растворителей.

У таких машин отсутствуют сушильные камеры, тепловые агрегаты, воздушные трубопроводы и соответствующие защитные устройства. Поэтому они на 40% дешевле, чем кашировальные машины, использующие клеи на растворителях. Необходимая производственная площадь на 40–50% меньше, расход энергии в 4–5 раз ниже. Кроме того, в случае использования растворителей следует учитывать потребность в дополнительной площади на склад и отделение рекуперации растворителей [14].

Использование клеев без растворителей дает следующие преимущества:

• вследствие более короткого пути пленочного полотна сокращает время запуска и переналадки установки; нанесение клея гладкими валиками вместо растровых упрощает их чистку и соответственно экономит время и растворители;

• вследствие меньшей массы наносимого клея и отсутствия растворителей масса клея, подлежащего доставке к машине, в 10 раз меньше;

• отсутствие термической нагрузки, которой пленки на клеях с растворителями подвергаются в сушильной камере, благоприятно сказывается на качестве полученных многослойных пленочных материалов.

Кроме перечисленных имеются дополнительные преимущества процессов, проводимых с использованием клеев без растворителей: клей наносится в меньших количествах и его природа благоприятствует повышению эластичности и прозрачности конечного материала; большинство материалов уже через 24 часа готовы к дальнейшей переработке (разке на ролики необходимых диаметров), что позволяет сократить площади промежуточных складов и сроки поставки продукции потребителю. Межслойная адгезия в материалах не уступает адгезии в многослойных пленочных материалах (МПМ), полученных на клеях с использованием растворителей, за исключением структур с алюминиевой фольгой. Отсутствие растворителей положительно сказывается на адгезии клея к субстратам с нанесенной на них печатью. Существенная экономия за счет стабильности клея. Линейная скорость получения МПМ почти на порядок выше, чем в случае клея на растворителях.

Все комбинации обладают высокими прочностными показателями на разрыв, надрыв и раздир, прокол, хорошо свариваются, устойчивы к глубокому охлаждению, водонепроницаемы, в малой степени паропроницаемы, устойчивы к ароматам, маслам, жирам, ко многим кислотам, щелочам и растворителям, физиологически безвредны [8].

Следует отметить, что каширование с помощью клея в настоящее время остается самым распространенным способом изготовления рулонных эластичных МПМ, несмотря на то, что для осуществления этого способа необходимо провести два самостоятельных технологических процесса – получение монопленок и собственно каширования. Процесс каширования происходит при невысоких температурах (ниже 100ºС, а в случае бессольвентного клея – 450 в сушильной камере), что ограничивает термическую нагрузку [14].

Российский рынок гибкой упаковки развивается. Один из его сегментов – рынок упаковки из многослойных материалов развивается особенно динамично. Свидетельство тому – растущий интерес большинства отечественных производителей к ламинаторам нового поколения. Аналогичная тенденция существует в Белоруссии, Казахстане, на Украине.

Каширование с помощью клея является самым распространенным способом изготовления многослойных полимерных материалов.

В связи с этим, очевидна целесообразность развития производства и применение композиционных пленочных материалов с заданными и прогнозируемыми свойствами. Многослойные и комбинированные пленочные материалы имеют эксплуатационные характеристики, которыми не обладает ни один из слоев в отдельности. Соединяя и располагая в конструкции различные материалы можно получить композит, с различными деформационно-прочностными свойствами. А яркая, красочная межслойная печать, которая возможна только в композиционном материале, придаст упаковке товарный вид и донесет до потребителя всю необходимую информацию.

Современные бессольвентные клеи позволяют изготавливать практически любые многослойные материалы. К сожалению, уровень материалов и парк ламинаторов, работающих в России, часто позволяют качественно изготавливать только композитные материалы из пленок. Основным недостатком бессольвентного ламинирования является невозможность обработки (конвертинга) композитного материала сразу после ламинирования. Полученный материал должен «отлежаться» не менее 24 часов. Это не всегда устраивает заказчиков и приводит к противоречиям между ними и изготовителями упаковки: одним нужны материалы «еще вчера», другие вынуждены задерживать сдачу заказов до их полной технологической готовности (полимеризации).

Бессольвентные клеи бывают двухкомпонентными и однокомпонентными. Как правило, однокомпонентные клеи применяются при склеивании бумаги с пленкой или фольгой. При использовании двухкомпонентных клеев необходимо устройство дозирования и смешения обоих компонентов: смолы и отвердителя. В нем клей подогревается до необходимой температуры и подается в кроющий узел. Обязательные условия для получения качественного ламината: точный контроль температуры нагрева, точная дозировка компонентов, обогрев шлангов, по которым клей подается в кроющий узел. В обиходе это устройство называют «миксером».

«Официальное» название – «станция смешения клея». В последнее время появились универсальные миксеры, в которых можно использовать двухкомпонентные и однокомпонентные клеи. В России в основном используются станции смешения Dopag, Contaldi, 2 KM, Nordmeccanica.

Сольвентные клеи по-прежнему находят широкое применение в ламинировании, однако ужесточение природоохранного законодательства во многих странах поставило перед производителями композитных материалов альтернативу: или увеличить свои расходы за счет внедрения систем сжигания остатков растворителей или перейти к использованию бессольвентных клеев. Как правило, выбирается второй вариант. Стоимость камеры сжигания может превышать миллион евро. За эти деньги можно приобрести несколько новых бессольвентных ламинаторов. Для нашей страны эта проблема не столь актуальна. Причины этого: довольно либеральное законодательство и (на данный момент), практически, отсутствие ламинаторов для работы с сольвентными клеями в стране [21].

Каширование с помощью клеев без растворителя было разработано изначально из соображений защиты окружающей среды, но оказалось также более экономичным по сравнению с традиционным кашированием клеями на основе растворителей и экструзионным ламинированием.

Также при кашировании клеями без растворителей существенно увеличивается скорость процесса, т.к. клеевой слой не нуждается в подсушивании. Двухкомпонентные клеи, действующие без растворителей и могут быть переработаны при температуре 35–40ºС. Клей состоит из базового компонента – смолы – изоционат компоненты – NCO; и отвердителя – гидроксил компоненты – ОН в соотношении 1:0,8 по массе. После окончания времени отверждения клея материалы безопасны для пищевой упаковки, т.к. не содержат свободных мономеров – мигрирующих аминов (т.е. все изоционатные группы вступили в реакцию). Отверждение при температуре около 40ºС значительно сокращает период стабилизации. Время отверждения составляет 24 часа и готовый многослойный материал готов к дальней шей переработке с целью получения упаковки.

Способом каширования может быть получено большинство гибких многослойных и комбинированных материалов.

Техническое описание.

Ламинаторы оценивают по качеству изготавливаемых композитных материалов. Ламинат должен быть безукоризненен: равномерно прозрачен, не иметь морщин, быть проклеен по всей ширине полотна и т.п. Клей должен равномерно покрывать материал, в противном случае возникнут участки, имеющие разную толщину. На материале не должно быть «проплешин», т.е. участков, не покрытых клеем. Эти недостатки производства могут привести к потере клиентов.

Для ламинирования применяются различные материалы. В первую очередь – пленки: полиэтилен высокого и низкого давления, ориентированный и неориентированный полипропилен, полиэтилентерефталат, ПВХ, полиамид, целлофан различной толщины, с различными добавками и без них, металлизированные пленки и т.д. [21].

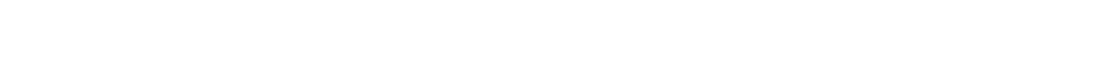

Главные узлы, из которых состоит кашировальная машина (рис. 1.7)

• кроющая колонна;

• безваловые размотчики М1 и М2;

• безваловый намотчик М3;

• кашировальная колонна.

Приборы для кондиционирования валов и электрический шкаф установлены позади машины.

Пленка, предназначенная для нанесения клея, устанавливается на размотчике М1, и через систему валов подается к нагреваемому до t = 380 кроющему валу 5. Пленка прижимается к кроющему валу обрезиненным валом 6 во время нанесения клея.

Рис. 1.7. Технологическая схема кашировальной машины

Машина оборудована системой коронирования для предварительной обработки пленки. Система состоит из генератора, обычно устанавливаемого на полу, и из узла коронного разряда, размещаемого рядом с размотчиком: пленка проходит через вал внутри узла коронного разряда; несколько электродов, установленных полукругом вокруг ролика, посылают электрический разряд высокого напряжения на пленку. В результате чего увеличивается внешняя шероховатость обрабатываемой поверхности, и как следствие улучшается фиксирующая способность клея.

В качестве адгезива используют двухкомпонентный полиуретановый клей. При использовании боссольвентной технологии покрытия, покрытая клеем пленка не нуждается в подсушивании. Готовый многослойный материал не содержит остатков растворителя, в результате чего работу считают более экологически безопасной. С другой стороны техника покрытия должна контролироваться более тщательно, а клей должен быть готов только к моменту использования. По этой причине машина соединена с независимой системой подачи бессольвентного клея, в которой он подготавливается, нагревается, смешивается и подается через сопло. Клей должен распределятся равномерно, поэтому каретка оборудована двигающимся устройством, которое во время подачи клея передвигает сопло от одного конца емкости с клеем к другому. Клей удерживается между дозирующими валами двумя тефлоновыми пластинами.

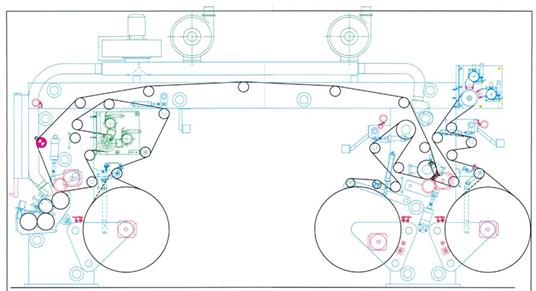

Поперечная регулировка пленок во время работы обеспечивается автоматическими датчиками кромки полотна. Основные регулируемые процессы происходят в кроющей секции (рис. 1.8).

Клей находится между двумя дозирующими валами 1 и 2, которые установлены параллельно на калиброванном расстоянии. Вал 1 – неподвижен, а вал 2 с t = 350 вращается и при этом вся его поверхность покрывается клеем. Толщина клея зависит от зазора в 0,08–0,1 мм между двумя дозирующими валами.

Рис. 1.8. Кроющая секция

1. Неподвижный дозирующий вал (нагреваемый).

2. Вращающийся дозирующий вал (нагреваемый).

3. Обрезиненный трансферный вал.

4. Скоба запора и регулировки трансферного вала.

5. Хромированный кроющий вал (нагреваемый).

6. Обрезиненный прижимной вал кроющего узла.

7. Пленка, на которую наносится клей.

8. Цилиндры управления трансферным валом.

9. Поддон для отходов клея.

Перенос нужного количества клея с дозирующего вала 2 на кроющий вал 5 осуществляется при помощи обрезиненного трансферного вала 3. Он вращается со скоростью в 10 раз выше дозирующего вала 2. Когда скорость движения полотна увеличивается, нужно переносить большее количество клея и скорость дозирующего вала 2 пропорционально увеличивается. Таким образом, изменяя скорость дозирующего вала в широких пределах, оператор может контролировать количество переносимого клея. Тангенциальная скорость кроющего вала равна скорости полотна.

Движение полотна от кроющей колонны к кашировальной происходит в верхней металлической раме, называемой «мост».

В кашировальной колонне происходит склеивание посредством клея путем прижатия двух пленок друг к другу, во время их прохождения через «кашировальный узел» 1 – две пленки проходят через кашировальный вал, прижимаемые обрезиненным прижимным валом и происходит склеивание. Кашировальный узел с соответствующим двигателем придает машине рабочую скорость в соответствии с данными, установленными оператором. Когда тензодатчики испытывают увеличение или уменьшение усилия, приложенного к валу, то есть, натяжения пленки, соответствующие двигатели немедленно ускоряются или замедляются, чтобы восстановить предварительно установленное значение усилия (натяжения пленки, установленного оператором).

Кашированый узел состоит из кашировального вала, сделанного из хромированной стали, и обрезиненного прижимного вала, закрепленного на двух кронштейнах, приводимых парой пневматических цилиндров. Вал приводится электродвигателем. Пневматически приводимый дисковый тормоз зажимает кашировальный вал, когда нельзя допустит нежелательное вращение.

Кашировальный вал имеет две стенки (спиральную оболочку) и снабжен вращающимися патрубками на концах, чтобы соединять его с устройством кондиционирования, так как, по характеристикам клея, валы должны нагреваться во время работы. Температура в кроющем узле 400С.

Далее через охлаждающий барабан многослойный материал поступает на безваловый намотчик М3. Функция этого устройства – контроль намотки продукта, полученного в процессе склеивания пленок с размотчиков М1 и М2.

С точки зрения конструкции он устроен так же, как и размотчики М1 и М2, но снабжен обрезиненным прижимным валом, который является холостым валом, прижимающим наматываемый рулон благодаря двум пневматическим цилиндрам двустороннего действия.

Главная функция прижимного вала состоит в уплотнении наматываемого рулона, не допуская попадания воздуха между витками. Его нужно поднимать при смене рулона, когда машина не работает. Резиновое покрытие прижимного вала не нужно калибровать, только менять вал после износа резины.

На отечественном рынке производства упаковочных материалов используются кашировальные машины импортного производства. В технической документации на машины, а также в научно-технической литературе отсутствуют сведения и методики определения оптимальных параметров и технологических режимов для различных исходных слоев монопленок и различных типов клеев. На практике эти проблемы решают методом проб и ошибок. Это приводит к возникновению многочисленных видов дефектов. Некоторые из этих дефектов, причины их возникновения и практические рекомендации по способам их устранения приведены в табл. 1.1.

Таблица 1.1. Основные дефекты в производстве многослойных полимерных материалов методом каширования, причины и способы их устранения

| Дефекты | ||

Дата: 2019-12-22, просмотров: 456.