К мероприятиям, обеспечивающим рассеивание и стекание зарядов, относятся увеличение электрической проводимости окружающей среды; снижение поверхностного или объёмного сопротивления электризующихся поверхностей [5, 49]. В качестве средств для снижения поверхностного сопротивления применяются повышение влажности воздуха (обеспечивающее образование на поверхностях проводящей влажной пленки), нанесение или обработка поверхностей элементов оборудования антистатическими веществами [50].

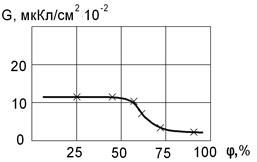

Увеличение утечки зарядов при повышении влажности (рисунок 5.15) [5] связано с адсорбцией на поверхности диэлектриков тонкой пленки влаги, содержащей определенное количество ионов из загрязнений и растворенных веществ, способствующих повышению проводимости материалов и образованию путей утечки зарядов статического электричества.

Время образования проводящей пленки на поверхностях изоляционных материалов значительно и может достигать 3, 4 суток. Это обусловлено скоростью изменения относительной влажности воздуха, адсорбционной способностью материала пневмопроводов и т.п. Поэтому в рудниках и шахтных условиях, даже при относительной влажности воздуха от 80 до 85 %, только что смонтированная и включенная в работу пневмозаряжающая установка не будет иметь в течение некоторого времени проводящей пленки.

|

| Рисунок 5.15 - Зависимость плотности зарядов на полиэтиленовой пластине при натирании шерстью от относительной влажности воздуха [5] |

Условием стекания электростатических зарядов с поверхностей оборудования является минимальное время релаксации t, с:

, (5.16)

, (5.16)

где g - удельная проводимость материала, 1/Ом·м.

Увлажненный рудничный (шахтный) воздух содержит в своем составе определенное количество примесей. При высокой относительной влажности окружающей среды такой воздух можно считать своеобразным электролитом. Поэтому увеличение влажности рудничного воздуха если и не оказывает существенного влияния на утечку зарядов с гидрофобных поверхностей диэлектриков, то способствует рассеиванию зарядов, накапливаемых на металлических элементах пневмозаряжающих установок. Так, при пневмотранспортировании гранулированной аммиачной селитры по полиэтиленовому шлангу при относительной влажности воздуха 80 % потенциал движущего потока составлял 100 В (см. таблицу 5.14). В то же время на соединительных металлических муфтах потенциал отсутствовал.

Таким образом, увлажнение воздуха является одним из средств борьбы со статическим электричеством, ускоряющим рассеивание и стекание зарядов с наэлектризованных поверхностей, уменьшающим вероятность накопления электростатических зарядов до опасных величин. При пневмотранспортировании россыпных ВВ в минные камеры и скважины увлажнение воздуха как меру, способствующую уменьшению накопления зарядов, целесообразно применять в сухих забоях, используя для этой цели локальные средства: орошение водой, водяные завесы и т.д.

Удобны и эффективны методы защиты от статического электричества, основанные на повышении антистатических свойств электризующегося полимера шлангов путем введения в его состав соответствующих добавок, например сажи, графита, порошков металлов, карбонильного никеля. Утечка электростатических зарядов в этом случае обеспечивается увеличением объёмной проводимости этих материалов. Ранними объектами исследований при разработке электропроводящих композиций были промышленные образцы полиэтилена и полиизобутилена. Электропроводящими наполнителями служили ацетиленовая сажа, алюминиевая пудра ПАК-3, карандашный графит и цинковая пыль. Полиизобутилен выполняет роль высокомолекулярного пластификатора.

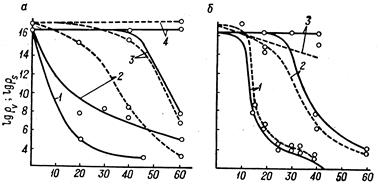

Как показали исследования, природа электропроводящего наполнителя оказывает большое влияние на электрические свойства композиций (рисунок 5.16).

Содержание наполнителя, % (масс.)

Содержание наполнителя, % (масс.)

|

| 1 – ацетиленовая сажа; 2 - графит карандашный; 3 – алюминиевая пудра; 4 – цинковая пыль Рисунок 5.16 - Зависимость удельного сопротивления композиций с полиэтиленом низкой (а) и высокой (б) плотности от концентрации наполнителей: ——— rS, Ом; ------ rV, Ом·м |

Большинство наполнителей снижает удельное сопротивление только при концентрациях выше 40 % по массе. Такие высокие концентрации делают полимерные композиции хрупкими и непригодными для конструкционных изделий. Лучшим наполнителем является ацетиленовая сажа. Введение в полимер 20 % ацетиленовой сажи снижает ее удельное сопротивление на 1,0…10 порядков. Увеличение концентрации сажи до 40 % уменьшает сопротивление еще на три порядка.

Наибольший практический интерес из числа исследованных образцов представляют композиции на основе полиэтилена, содержащие от 20 до 40 % ацетиленовой сажи и от 20 до 40 % полиизобутилена. Для изготовления труб была выбрана электропроводящая композиция П2ЭС-5 (ТУ6-05-1135-83). Она хорошо перерабатывается экструзией, обладает высокой морозостойкостью, не набухает в воде, нетоксична и имеет температуру плавления 130 оС. Удельное объёмное и поверхностное сопротивления не превышают 106 Ом×м и 106 Ом соответственно. Полупроводящие шланги композиции П2ЭС-5 испытывались на руднике «Молибден» Турнызузского горно-обогатительного комбината при пневмозаряжании минных камер и скважин гранулитом АС-8. Высококачественные полупроводящие шланги на основе модифицированной композиции П2ЭС-5 находят широкое применение в горнодобывающей промышленности и являются одним из эффективных средств борьбы со статическим электричеством при пневмозаряжании ВВ.

Кроме применения полупроводящих полиэтиленовых композиций, для транспортировки и хранения ВВ проведены работы по разработке антистатических рецептур на основе полиуретана. Например, из полиуретана создана флегматизирующая упаковка [51] – макрокапсула, позволяющая исключить переход горения во взрыв при возможных аварийных ситуациях.

Известно, что граница перехода взрывных процессов зависит от физико-механических характеристик материала и размеров емкости для хранения продукта. Наиболее эффективным материалом, с точки зрения снижения границы переходных взрывных процессов, является антистатический высокоэластичный полиуретан, позволяющий в сочетании с конструкцией упаковки придать ей флегматизирующие свойства и получить такой же эффект безопасности транспортирования сухого взрывчатого вещества, как и при его увлажнении. Материал упаковки – полиуретановый эластомер марки ГУП-58 ТУ 75 09103-268-90 – обладает достаточными физико-механическими характеристиками, стоек к истиранию, действию озона, кислорода и слабых растворов кислот и щелочей.

В целях обеспечения заданной электропроводности (удельное объёмное электрическое сопротивление 1,5×107 Ом×м) понижения горючести в состав эластомера были введены добавочные компоненты. В результате горючесть полиуретана по сравнению с применяемым в настоящее время древесноволокнистым материалом (в качестве упаковки) снижена примерно в три раза. Конструкция полиуретановой упаковки [51] представляет собой цельнолитой прямоугольный короб, закрепленный на поддоне. Габариты упаковки могут быть различны в зависимости от количества транспортируемого материала и состава ВВ.

Дата: 2019-12-10, просмотров: 396.