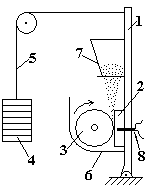

Для проведения исследовательской работы для узлов трения с высоким удельным давлением при контакте трущихся поверхностей в присутствии ВВ разработана и используется установка (рисунок 5.10) [39].

|

| Рисунок 5.10 - Установка определения чувствительности ВВ к трению при высоких удельных давлениях |

Установка позволяет моделировать работу отдельных узлов трения зарядчиков или другого оборудования при удельном давлении в контакте трущихся поверхностей более 1500 кгс/см2, значительно превышающем допустимые напряжения для наиболее широко применяемых конструкционных материалов. Конструкция установки позволяет изменять материалы трущихся пар и обеспечивает постоянное обновление ВВ в зазоре между трущимися деталями.

Установка состоит из рычажной стойки 1, шарнирно закрепленной на основании, сменной пластины 2 и сменного валка 3 диаметром 95 мм, длиной рабочей части 100 мм. Валок вращается электродвигателем через клиноременную передачу. Скорость движения трущихся поверхностей регулируется от 0,1 до 10 м/с. С помощью набора грузов 4 и троса 5 рычажная стойка 1 вместе с закрепленной на ней сменной пластиной 2 постоянно прижимается к вращающемуся валку, образуя рычаг с отношением плечей 1:5. Конфигурация трущейся поверхности валка обеспечивает периодическое поступление новых порций ВВ из бункера 7 в рабочий зазор. Для контроля температуры в сменную пластину вмонтирована термопара 8.

Оценка вероятности взрыва от механических воздействий

На стендах, описанных выше, проводятся исследования опаснос-ти механических воздействий, которым ВВ могут подвергаться при механизированном заряжании. Исследования проводились на широко применяющихся при механизированном заряжании ВВ, а также на некоторых модельных составах.

Опасность ударных нагрузок. Условиями (факторами), от которых зависит возможность взрыва при ударе, помимо природы ВВ, являются конфигурация, размеры, материал, чистота обработки соударяющихся поверхностей, размеры и величина навески ВВ, а также условия истечения ВВ при ударе, так как при механизированном заряжании возможны нагрузки в условиях свободного или стесненного истечения ВВ из-под соударяющихся поверхностей.

При испытаниях чувствительности ВВ к удару моделирование условий удара сводилось к двум крайним случаям – удару острием и плоской поверхностью. В опытах применялись бойки стальные и армированные пластинкой ВК-15 диаметром 25 мм с углом заострения 55о. В опытах [43] использовались следующие ВВ с навесками от 30 до 40 г: модельный состав №54, имеющий максимально возможное для предохранительных ВВ IV класса содержание гексогена и приготовленный на гранулированной аммиачной селитре; модельный состав «H», подобный составу №54, но содержащий вместо гексогена желатинированные нитроэфиры и приготовленный на мелкокристаллической селитре; порошкообразный аммонит 6ЖВ. Результаты опытов, приведенные в таблице 5.7, показывают, что взрываются при ударах только составы, содержащие гексоген и нитроэфиры, причем составы с нитроэфирами более взрывоопасны и мощность их взрывов выше.

| Таблица 5.7 – Экспериментальные данные по чувствительности | ||||||

| ВВ | Материал бойка | Угол заострения бойка, градус | Энергия удара, кгс·м | Число опытов | Число взрывов | Частость взрывов, % |

| Состав 54 | сталь 45 | 55 | 22 | 200 | 4 | 2,0 |

| Состав 54 | сталь 45 | 55 | 19 | 200 | 3 | 1,5 |

| Состав 54 | сталь 45 | 55 | 16 | 420 | 0 | 0 |

| Состав «H» | ВК-15 | 55 | 22 | 14 | 5 | 36 |

| Состав 54 | ВК-15 | 110 | 16 | 10 | 0 | 0 |

| Состав «H» | ВК-15 | 110 | 16 | 10 | 2 | 20 |

| Аммонит 6ЖВ | ВК-15 | 55 | 65 | 100 | 0 | 0 |

| Аммонит 6ЖВ | ВК-15 | 110 | 40 | 200 | 0 | 0 |

На основании экспериментальных данных сделаны выводы по ориентации на применение тротилосодержащих составов для механизированного заряжания.

При испытании промышленных ВВ ударом плоской поверхностью в определенных условиях происходят вспышки ВВ, что может привести к возбуждению взрыва. Наличие очагов возбуждения установлено опытами, в которых использовались поддоны из дюралюминия, латуни и стали со шлифованными поверхностями, на которых оставались следы микровзрывов.

Вспышка является первой и необходимой предпосылкой возникновения взрыва. Если испытываемое ВВ мало отличается по детонационной способности, частость вспышек может служить показателем опасности их применения. С увеличением площади соударения (диаметра бойка) вероятность взрывов увеличивается: при диаметре бойка 10 мм в опытах не было вспышек и взрывов, а при диаметре бойка

20 мм и энергии удара 65 кгс·м все испытанные ВВ давали взрывы, что объясняется механизмом «горячих точек» при ударе.

Из таблицы 5.7 видно, что испытанные ВВ в результате ударов плоской поверхностью по свободно лежащему заряду дают вспышки или взрывы. Наиболее безопасными, как и при ударах заостренным бойком, оказались ВВ, не содержащие гексогена и нитроэфиров.

Из приведенных опытов сделан вывод, что для снижениятравматизма целесообразно ориентироваться на применение ВВ, не содержащих чувствительных сенсибилизаторов.

На различных операциях с ВВ при эксплуатации, в том числе операции заряжания ВВ в скважины, широко применяют материалы из различных сплавов на основе алюминия и меди. В таблице 5.8 приведены результаты оценки влияния материала и чистоты его обработки на частость вспышек и взрывов [43] в опытах с зерногранулитом 79/21 на поддонах с относительно «чистой» поверхностью (Ra от 2,5 мкм до 0,63 мкм), имеющих царапины и вмятины глубиной до 1 мм. При каждом значении энергии удара проводилось от 100 до 180 опытов.

| Таблица 5.8 – Экспериментальные данные по чувствительности | ||||

| ВВ | Число опытов | Число вспышек | Число взрывов | Частость взрывов, вспышек, % |

| Детонит 6А | 14 | 8 | 4 | 86 |

| Детонит 10А | 14 | 3 | 1 | 29 |

| Победит ВП-6 | 29 | 3 | 0 | 10 |

| Тротил (гранулированный) | 29 | 16 | 0 | 55 |

| Алюмотол | 29 | 18 | 0 | 62 |

| Аммонит 6ЖВ | 29 | 7 | 0 | 24 |

| Динамон | 29 | 3 | 0 | 10 |

| Гексонит 3 | 15 | 3 | 0 | 20 |

| Гексамон | 29 | 4 | 0 | 13 |

В результате анализа данных таблицы 5.9 авторами [43] сделаны выводы:

· при соударении деталей, изготовленных из стали, дюралюминия или латуни, с энергией удара до 10 кгс×м случаев вспышек зерногранулита 79/21 не было;

· для стали, дюралюминия и латуни повышение чистоты обработки соударяющихся поверхностей снижает вероятность вспышек;

· при соударении стальных деталей с шероховатой поверхностью вероятность вспышки выше, чем при соударении деталей из дюралюминия и латуни.

| Таблица 5.9 – Экспериментальные данные по чувствительности | |||||||

| Показатели | Тип поддона | Сталь | Дюралюминий | Латунь | |||

| Энергия удара, кгс×м | гладкие | 10 | 20 | 10 | 20 | 10 | 20 |

| Частость вспышек, % | гладкие | 0 | 21 | 0 | 0 | 0 | 0 |

| Энергия удара, кгс×м | изношенные | 10 | 20 | - | - | 10 | 20 |

| Частость вспышек, % | изношенные | 0 | 48 | - | - | 0 | 13 |

5.4 Оценка электростатической безопасности при

эксплуатации ВВ

Одним из перспективных направлений в области совершенствования техники и технологии взрывных работ, повышения производительности труда является механизация процессов заряжания зарядов ВВ с использованием пневмотранспорта, когда ВВ движется по шлангам к зарядным камерам потоком сжатого воздуха во взвешенном состоянии. При этом процессе возникает ряд нежелательных и опасных явлений: образование пылевого облака с различным фракционным спектром из частиц ВВ, при движении которых образуются заряды статического электричества, разряд которых может привести к вспышкам взвешенной пыли ВВ.

Обеспечение электростатической безопасности основывается на данных по электростатическим показателям, характеризующих чувствительность ВВ и средств взрывания к воздействию разрядов статического электричества (см. раздел 4) и выявлению параметров электростатических полей в производственных условиях. Явления и теоретические основы электризации пневмотранспорта изложены сотрудниками ВНИИПО, МИХМа в монографии [29] на основе работ, проводимых в лабораторных условиях на различных диэлектрических материалах. На натурных установках исследования пневмотранспорта с ВВ проводились в секторе физико-технических горных проблем Института физики Земли АН СССР, ИГД им. А.А. Скочинского, Северокавказском горно-металлургическом институте (СКГМИ), МакНИИ (г. Макеевка), Казахском политехническом институте и других предприятиях [7, 44-46].

5.4.1 Исследование опасности электростатических разрядов

в пневмозаряжающих устройствах

В процессе пневмотранспорта сыпучих ВВ за счет накопления зарядов могут возникать следующие электрические разряды.

1. Искровые разряды, при которых возможен электростатический пробой диэлектрической стенки шланга. В этом случае условие пробоя материала шланга будет [29, 47]

s £ eeоЕпр , (5.10)

где s - максимальная плотность электростатических зарядов на поверхности материала, мкКл/см2;

e, eо – диэлектрическая проницаемость материала и вакуума соответственно;

Епр – пробивная напряженность материала (электрическая прочность), кВ/см.

2. Разряды, имеющие место при резком нарушении механической целостности пневмотранспортирующей магистрали. Пробой возможен с наэлектризованного материала на заземленные части оборудования. Тогда в выражении (5.10) значение пробивной напряженности Епр определяется свойствами газа (воздуха), в котором транспортируется ВВ. Максимальное значение пробивной напряженности для воздуха равно Епр=3×106 В/м.

3. Искровые разряды с проводящих элементов (металлические соединительные муфты) магистральных шлангов на заземленные элементы оборудования. Энергия электростатических зарядов, накапливаемых на проводящих элементах, определяется как энергия заряженного конденсатора

, (5.11)

, (5.11)

где С – электрическая емкость металлических элементов, относительно земли, пФ;

U – потенциал на элементе, В.

4. Разряды с внутренней поверхности шланга на заземленные предметы. Условием отсутствия скользящих разрядов в соответствии с ГОСТ 12.1.018 [46] является

s £ 0,4×К×sпр , (5.12)

где s - плотность зарядов на поверхности шланга, мкКл/см2;

К – коэффициент безопасности;

sпр – плотность зарядов, соответствующая диэлектрической прочности материала шланга, мкКл/см2.

5. Электрические разряды, происходящие внутри шланга. Например, между разнополярными объёмами концентраций взвешенных частиц.

Наиболее опасными являются последние три вида разрядов, так как в этих случаях искра имеет непосредственный контакт с пылевоздушной смесью ВВ. Среди электростатических разрядов внутри шланга следует выделить разряды, скользящие по внутренней поверхности шланга, и разряды, происходящие в потоке транспортируемого материала.

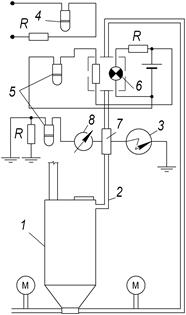

На рисунке 5.11 схематично показаны искровые разряды (1, 2, 3, 4, 5), возможные при пневмотранспортировании сыпучих ВВ, а также приведена схема исследований условий образования искр с проводящих элементов пневмотранспортирующих шлангов.

|

| Рисунок 5.11 - Схема образования и измерения электростатических разрядов при транспортировании россыпных ВВ по диэлектрическим шлангам |

Полученные осциллограммы искровых разрядов с проводящих элементов наэлектризованных поверхностей показывают, что эти разряды происходят с интервалом 0,12…0,3 с. Указанная частота разрядов получена с емкости порядка 100 пФ, заряженной относительно земли до 10 кВ, при транспортировании аммиачной селитры с влажностью 0,1 % по диэлектрическому полиэтиленовому шлангу. Величина энергии, накопленной на различных металлических элементах шланга (хомутах, фланцах), с учётом их емкости приведена в таблице 5.10.

| Таблица 5.10 – Электростатическая энергия на элементах шланга | ||||||

| Показатели | Емкость С, 1×10-12 Ф | |||||

| 50 | 100 | 150 | 300 | 400 | 500 | |

| Напряжение, В | 15000 | 9300 | 8100 | 5000 | 4300 | 3000 |

| Энергия разряда, 1×10-5 Дж | 560 | 430 | 490 | 375 | 460 | 225 |

Электрическая емкость элементов шахтного оборудования не превышает 500 пФ. Это значение емкости принято рядом стран как максимально возможная величина емкости в шахтных условиях.

В пневмозаряжающих системах маловероятно, чтобы изолированные металлические поверхности, с которых возможен разряд на заземленные предметы, имели большую емкость. Поэтому для оценки опасности этого вида искровых разрядов при подсчете энергии за емкостной параметр была принята величина 500 пФ [29].

В таблице 5.10 включены максимальные значения потенциалов, при которых наблюдались электрические разряды с проводящих элементов различной емкости.

Для оценки электростатической безопасности необходимо знать чувствительность аммиачно-селитровых ВВ к искровому разряду, при котором они воспламеняются, исходя из условий безопасности

W0 £ KW мин, (5.13)

где W0 – накопленная энергия при электризации, мДж;

К – коэффициент безопасности;

W мин – чувствительность ВВ к электрическому разряду, мДж.

В таблице 5.11 приведены данные, полученные в лаборатории Северокавказского горно-металлургического института, по минимальной энергии воспламенения аэровзвесей нижнего (НКП) и верхнего (ВКП) концентрационных пределов некоторых гранулированных ВВ при влажности до 1 %.

| Таблица 5.11 – Минимальная энергия зажигания некоторых ВВ | |||||||

| Показатели | Гранулиты | Зерногранулит 79/12 | Граммонал А-8 | ||||

| Дисперсность, 1×10-3м | - | 0,1 | - | 0,16 | 0,05-0,063 | 0,25-0,4 | |

| НКП, мг/м3 | 142 | 139 | 129 | 134 | 1,49 | 5,83 | |

| ВКП, мг/м3 | 274 | 296 | 203 | 297 | 713 | 378 | |

| Энергия, мДж | 3,1 | 3,02 | 2,97 | 2,93 | 1,05 | 1,32 | |

Наиболее эффективным средством, предупреждающим искрообразование, является заземление проводящих элементов пневмозаряжающего оборудования. Искровые разряды по внутренней поверхности полиэтиленовых шлангов происходили при пневмотранспортировании аммиачной селитры влажностью не более 0,2 %. Длина наблюдаемых искровых разрядов не превышала 0,1 м, а разность потенциалов составляла 1 кВ. После прокладки внутрь шланга электропроводящей жилы, электростатические разряды исчезали ввиду стекания зарядов на землю по токопроводящей жиле.

5.4.2 Влияние технологических факторов пневмозаряжания

на процесс электризации

Наиболее полно проведено изучение электростатических явлений, сопровождающих пневмозаряжание россыпных ВВ в СКГМИ на экспериментальном стенде (рисунок 5.12), который состоит из заряжающего устройства 1, магистрали 2 в виде шланга длиной 60 м и диаметром от 32 до 50 мм, взрывной камеры 3 (конструкции МакНИИ), системы регистрирующих устройств (отметчик времени 4, гальванометры 5, фотодатчик 6, потенциалосъемник 7) и измерительной аппаратуры (электростатический вольтметр 8). В качестве заряжающих устройств использовались пневмозарядчики «Курама-5», «Вахш-4». Вся пневмосистема была тщательно изолирована и позволяла осуществлять движение потока ВВ по разомкнутому (свободный выброс в отдельный бункер) и замкнутому контурам. В процессе опытов изучалось влияние на процесс электризации материала шлангов и влажности воздуха, скорости движения смеси по шлангу, гранулометрического состава ВВ, радиуса закругления и длины магистрали.

|

| Рисунок 5.12 - Схема экспериментального стенда для исследования электрических явлений в пневмозаряжающих системах (СКГМИ) |

При определении влияния электрического сопротивления шлангов на процесс электризации использовались шланги из различных материалов с внутренним диаметром от 32 до 36 мм. Испытания на установке проводились с аммиачной селитрой влажностью от 0,30 до

0,45 % по замкнутому циклу при скорости потока от 18 до 20 м/с. Относительная влажность воздуха была в пределах 45‑50 %. По результатам исследований можно сделать вывод, что электризуемость шлангов сильно зависит от электрического сопротивления (таблица 5.12).

Таблица 5.12 – Результаты исследования электризации шлангов

из различных материалов

| Материал шланга | Электрическое сопротивление rV, Ом×см | Максимальный потенциал электризации, В |

| Полиэтилен низкого давления | 2,1×1010 | 8000 |

| Полиэтилен высокого давления | 1,4×1010 | 7250 |

| Полупроводящий полиэтилен | 2,7×106 | 100 |

| Полихлорвинил (ПХВ) | 2,9×1011 | 11500 |

| Резина | 1,6×108 | 2100 |

Необходимо отметить, что при сопротивлении rV=2,7×104 Ом×м полупроводящего материала на нем все же отмечен незначительный потенциал электризации (U=100 В), при этом скорость стекания электростатических зарядов соизмерима со скоростью накопления их при движении пневмопотока ВВ со скоростью от 18 до 20 м/с. При проведении аналогичных полигонных испытаний на Никитовском руднике [44] с электропроводящим шлангом из полиэтилена П2ЭС Олайнинского завода при механизированном заряжании скважин зерногранулитом 79/21 у шлангов, имеющих сопротивление rV£104 Ом×м, и в скважинах электризации обнаружено не было (таблица 5.13).

| Таблица 5.13 – Результаты испытаний на электризацию | ||||

| Объёмное сопротивление шлангов П2ЭС-8, Ом×м | Общая длина шлангов, м | Измеряемое расстояние точки замера от зарядной машины, м | Количество ВВ, заряжаемое в смену, кг | Потенциал электризации, В |

| 1,6×103 | 100 | 10; 50; 95 | 2500 | 0 |

| 1,2×103 | 100 | 10; 50; 95 | 2500 | 0 |

| 3×102 | 100 | 10; 50; 95 | 1800 | 0 |

| 4×102 | 100 | 10; 50; 95 | 2200 | 0 |

При увеличении относительной влажности воздуха электризация при транспортировании аммиачной селитры с размером кристаллов от 0,1 до 0,3 мм по резиновым и полиэтиленовым шлангам резко снижается (таблица 5.14). Следовательно, высокая влажность воздуха, характерная для шахтных условий, будет снижать электризацию ВВ и повышать электростатическую безопасность.

| Таблица 5.14 – Результаты испытаний шлангов на электризацию | ||||||||

| Заданные параметры | Материал шланга | |||||||

| полиэтилен | резина | |||||||

| Относительная влажность воздуха, % | 50 | 60 | 70 | 80 | 50 | 60 | 70 | 80 |

| Максимальный потенциал, кВ | 9,5 | 8,2 | 6,0 | 0,1 | 4,5 | 2,3 | 1,1 | 0,3 |

Влияние скорости транспортирования на электризацию изучалось с использованием аммиачной селитры, гранулита АС-8 и игданита, которые транспортировались по полиэтиленовому и резиновому шлангам диаметром 36 мм при относительной влажности воздуха от 45 до 50 %, влажности ВВ от 0,3 до 0,5 % (таблица 5.15). Концентрация ВВ в шланге находилась в пределах 8…10 кг на 1 м3 воздуха. Из данных таблицы 5.15 видно, что происходит интенсивный рост электризации в интервале скоростей от 5 до 25 м/с. Хотя в некоторых работах [44] отмечается, что максимальная электризация ВВ наблюдается при предельной скорости от 50 до 55 м/с, а при скорости транспортирования от 1 до 2 м/с электризация практически прекращается.

Таблица 5.15 – Результаты испытаний шлангов на электризацию

в зависимости от скорости транспортируемого ВВ

| Материал шланга | Транспортируемое ВВ | Величина потенциала (кВ) при скорости транспортирования, м/с | ||||

| 5 | 10 | 15 | 20 | 25 | ||

| Полиэтилен | Аммиачная селитра | 2,7 | 5,3 | 7,6 | 8,8 | 9,4 |

| Гранулит АС-8 | 2,2 | 4,5 | 6,4 | 7,3 | 8,0 | |

| Игданит | 0,6 | 1,3 | 2,0 | 2,6 | 2,8 | |

| Резина | Аммиачная селитра | 1,1 | 2,0 | 3,0 | 4,2 | 4,7 |

| Гранулит АС-8 | 0,9 | 1,5 | 2,4 | 3,1 | 3,5 | |

| Игданит | 1,2 | 2,7 | 3,6 | 4,7 | 5,5 | |

Полученные результаты согласуются с выражением константы генерирования æ, по величине которой проводят количественное сравнение электризуемости трубопроводов [29]:

æ=  (5.14)

(5.14)

где æ – коэффициент генерирования, характеризующий (применительно к условиям пневмотранспорта) электроконтактные свойства взаимодействующей пары материалов, мкКл×с0,8/м3,8;

J – ток электризации, мкА;

m - массовая концентрация транспортируемого материала в потоке, кг/кг;

n - средняя по сечению скорость транспортирующего воздуха, м/с;

D и L – диаметр проходного сечения и длина трубы, м.

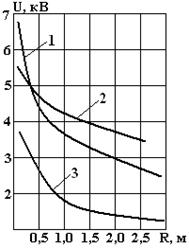

Влияние гранулометрического состава транспортируемого ВВ на степень электризации показано зависимостями электростатического потенциала от гранулометрического состава транспортируемого вещества различных фракций (рисунок 5.13): 0-0,25; 0,5-0,75; 1,0-1,25;

1,25-1,5 мм. Данные приведены при относительной влажности воздуха

50 %, концентрации потока 5 кг/м3 и скорости транспортирования

20 м/с.

Зависимость изменения потенциала электризации от гранулометрического состава ВВ показывает, что мелкие частицы создают более высокие потенциалы электризации. Наиболее интенсивное снижение потенциала происходит при увеличении диаметра гранул транспортируемого ВВ в диапазоне от 0,125 до 0,500 мм. Полученные результаты соответствуют классическому закону Гаусса при моделировании электризации частиц у стенки при соударении [48]:

, (5.15)

, (5.15)

где U – потенциал частицы, В;

hC – расстояние между частицей и стенкой материала, мм;

Q – заряд частицы, Кл;

R – радиус частицы, мм.

Из формулы (5.15) следует, что потенциал электризации частицы и, следовательно, суммарный потенциал потока частиц увеличивается с уменьшением радиуса частиц R, в действительности данная зависимость гораздо сложнее, т.к. на электризацию частиц оказывают влияние гидродинамические, физические и другие факторы.

Кроме описанных выше факторов, влияющих на электризацию при транспортировании ВВ, необходимо отметить влияние кривизны трубопроводов. На рисунке 5.14 показана зависимость потенциала электризации от радиуса закругления магистрали из диэлектрического полиэтиленового шланга при транспортировании аммиачной селитры, гранулита АС-8 и игданита. Радиус закругления транспортирующего шланга изменялся от 0,25 до 3 м при скорости транспортирования

20 м/с по замкнутому циклу. Из полученных зависимостей следует, что прокладку транспортирующего шланга при пневмозаряжании следует делать так, чтобы радиусы закруглений рабочей магистрали были не менее 0,5 м. Участки закруглений необходимо изготавливать из электропроводящих материалов и заземлять.

|

| 1 – аммиачная селитра; 2 – гранулит АС-8; 3 - игданит Рисунок 5.13 - Зависимость электростатического потенциала от гранулометрического состава транспортируемого ВВ |

|

| 1 – аммиачная селитра; 2 – гранулит АС-8; 3 - игданит Рисунок 5.14 - Зависимость потенциала электризации от радиуса закругления магистрали из полиэтиленового шланга |

В работе при исследовании электризации ВВ при транспортировании в плотном слое по металлическим трубам (таблица 5.16) для снижения электризуемости сформулированы рекомендации:

· необходимо трубопроводы изготавливать из нержавеющей стали;

· исключить резкие повороты трубопроводов;

· обеспечить надёжное транспортирование веществ.

Таблица 5.16 – Электризация ВВ в зависимости от материала труб

| Транспортируемое вещество | Массовый заряд, мкКл/кг | |

| стальной трубопровод | латунный трубопровод | |

| Алюминиевый порошок ПА-4 | 0,03 | 0,07 |

| Штатный порошок ГОСТ 5207-61 | 0,41 | 0,53 |

| Вещество ОСТ В84-1067-75 | 0,12 | 0,23 |

На основании проведенных исследований разработано специальное устройство для снижения электризации, в котором часть трубопроводов выполнена в виде многозаходной объёмной спирали.

5.4.3 Основные принципы защиты от статического электричества при пневмозаряжании

В большинстве случаев для предотвращения опасных проявлений статического электричества стараются устранить или, по крайней мере, уменьшить величину образующихся электростатических зарядов. Разряд статического электричества может быть источником воспламенения при соблюдении следующих условий:

· наличие источника электростатических зарядов;

· накопление зарядов на контактирующих поверхностях, при этом достижение пробойной напряженности электростатического поля;

· наличие горючей среды;

· энергия электростатических разрядов должна быть достаточной для воспламенения данного горючей среды.

Из данных условий следует, что отсутствие хотя бы одного из них делает невозможным возникновение взрыва или пожара от статического электричества. На этом и основаны наиболее общие методы защиты.

Условие безопасности при разрядах статического электричества записывается в виде уравнения (5.13), из которого следует, что разряды с энергией, меньше минимальной энергии зажигания ВВ, не представляют опасности. Поэтому в производственных условиях стремятся уменьшить энергию электростатических разрядов до безопасной величины. Ниже описаны основные методы, способствующие уменьшению электризации ВВ.

Дата: 2019-12-10, просмотров: 393.