В современный мартеновский цех входят главный корпус с печами, шихтовые отделения, миксерные отделения, отделения раздевания слитков, парк охлаждения изложниц, отделение очистки и смазки изложниц, отделение подготовки ферросплавов, участок огнеупорных порошков.

В мартеновскую печь загружают жидкий чугун, металлолом, флюсы, руду и легированные добавки. Жидкий чугун поступает из доменного цеха в миксерное отделение. Для бесперебойной подачи устанавливают два миксера. Холодную шихту хранят в шихтовых отделениях, расположенных в отдельных зданиях, оборудованных грейферным и магнитным кранами. Из шихтовых отделений шихту подают к мартеновским печам в мульдовых тележках. Емкость мульды – 3,3 м3. По всему пути следствия тележки взвешивают. При вместимости мульд до 2 м3 мартеновские цехи оборудуют завалочными машинами грузоподъемностью 10 т. Характеристикой грузовых потоков мартеновких цехов является их большая концентрация на сравнительно низкой площади. Основные грузопотоки: подачи шихты, жидкого чугуна и изложниц, выдача стали и шлака. Вспомогательные грузопотоки: подача огнеупорных и ремонтных материалов, выдача отходов.

Машины печного пролета

В печном пролете устанавливается оборудование для подачи жидкого чугуна и холодной шихты в печи, оборудованные для заправки печей и вспомогательное оборудование. Заливка жидкого чугуна осуществляется заливочными кранами, кроме того они переносят бункер с заправочными материалами, контейнеры с раскислителями, устанавливают заливочные желоба и используются при ремонте. Грузоподъемность заливочных кранов определяется емкостью чугуновозных ковшей и составляет 125/30, 180/50 т. Основным способом загрузки холодных материалов в мартеновские печи является мульдовая загрузка, осуществляемая завалочными машинами напольного типа. Мульды с шихтой, установленные на тележках перед печами захватывают по одной хоботом завалочной машины и загружают в печь.

После реконструкции мартеновские печи переделывают на двухванные сталеплавильные агрегаты. В своде каждой ванны имеется кислородные фурмы для продувки металла. Лом нагревается теплом отходящих газов, а иногда дополнительно подогревается подвижными газокислородными горелками. Преимуществом таких агрегатов является большая производительность, меньший объем ремонтных работ, отсутствие регенеративных насадок, меньший расход топлива и огнеупоров.

Конструкция мартеновских печей

Печь представляет собой сложное сооружение, включающее рабочее пространство с головками, шлаковики, регенераторы, борова с перекидными устройствами и дымовая труба. Печь оборудована механизмами для перекидки клапанов, движения заслонок рабочих окон и др., а также комплектом контрольно-измерительной аппаратуры для управления тепловым режимом печи. Мартеновские печи располагаются линейно вдоль цеха между главными колоннами зданий, разделяющими печной и разливочный пролеты. В разливочный пролет входит задняя стенка рабочего пространства со шлаковыми летками и сталевыпускным желобом, а также торцы шлаковиков. Все технологические операции по выплавке стали выполняются с рабочей площадки, находящейся на высоте 7-9 метров над уровнем пола. Пороги рабочих окон располагаются на 0,7-0,9 метров выше рабочей площадки, что облегчает уход за подиной и ведением плавки. Размеры и и конфигурация регенераторов и боровов определяется требованиями тепловой работы и аэродинамики, а также расположением фундаментов колонн здания и рабочей площадки. Нижняя часть регенераторов и лещади боровов должны быть выше уровня грунтовых вод.

Футеровка подины

Подина имеет огнеупорную кладку и верхний слой наварки. Теплоизоляция подины должна быть умеренной во избежание перегрева наварки. Подина имеет многослойную укладку из шамотного и магнезитового кирпича. Магнезитовая часть насыпи проводится насухо на магнезитовом порошке. В каждом слое кладки оставляют расходное число температурных швов, заполненных картоном, рубероидом. При высокотемпературном нагреве эти прокладки выгорают, а расширившийся кирпич заполняет зазоры. Это предотвращает вспучивание кладки или разрушение металлоконструкции. Один-два слоя магнезитового кирпича укладывают на торец, под ним два-три слоя на ребро. Это обеспечивает повышенное сцепление между кирпичами подины, а также предотвращает возможность их всплывания при аварийном разрушении наварки и проникновении металла к огнеупорной кладке.

Свод рабочего пространства печи

Стойкость свода определяет продолжительность кампании. Раньше для выкладки свода применяли только динасовый кирпич. Недостатком его является сравнительно низкая температура плавления (~1710°С), поэтому температура внутренней поверхности свода должна быть не более 1680°С. Современные печи имеют своды из основного магнезитохромитового кирпича. Его огнеупорность свыше 2000°С. Это позволяет повысить температуру внутренней поверхности свода до 1780°С. Это увеличивает производительность печи, кроме того, основные огнеупоры менее чувствительны к действию плавильной пыли. Для повышения стойкости свода необходимо увеличивать центральный угол α до 80-100°С, подвешивать кирпичи не реже, чем через 8 рядов, вывешивать свод перед снятием опалубки, избегать перегрева и резких колебаний температуры свода, периодически удалять пыль с поверхности обдувкой паром или сжатым воздухом, торкретирование наиболее изнашивающихся участков.

Обжиговые агрегаты

В цветной металлургии обжигу подвергают свинцовые, цинковые, никелевые, медные концентраты, рудное сырье глиноземного производства. По способу перемешивания обжигаемых материалов различают механизированные многоподовые печи и печи обжига в кипящем слое (КС). Многоподовые печи являются устаревшей конструкцией. Они практически полностью вытеснены печами КС.

Печи с кипящим слоем

Процесс обжига концентрата в кипящем слое заключается в том, что предварительно нагретый (около 700°С) до 800 мм слой материала непрерывно и равномерно продувается по всей площади сжатым воздухом или его смесью с кислородом. При определенной для данного материала критической скорости вдуваемого воздуха материал становится легкоподвижным, подобно вязкой жидкости он совершает непрерывное движение, похожее на кипение. Частицы материала при этом перемешиваются соединяясь с кислородом воздуха и свободно перемещаются в сторону разгрузочного отверстия. Печи строят с круглым или прямоугольным поперечным сечением. Большая высота и объем рабочего пространства позволяют повысить эффективность процесса, так как поднятые частицы концентрата обжигаются во взвешенном состоянии, при этом уменьшается вынос пыли с отходящими газами.

Основные части печи

Корпус, подина с соплами, свод, воздушная и загрузочная камера. Корпус обычно сваривают из Ст3 толщиной 10-16 мм и усиливают ребрами жесткости. Футеровку выполняют из шамотного кирпича. Толщина футеровки снизу 500 мм, в остальных – 380 мм. Между кирпичами и корпусом укладывают асбест. Сверху на кирпичи укладывают два слоя листового асбеста на жидком стекле или слой огнеупорного бетона, затем защищают стальным листом. Наружная теплоизоляция корпуса устраивается 60-75 мм с обшивкой алюминиевыми листами. Материал загружают через крутонаклонный жаростойкий патрубок, разгружают огарок через сливной порог. Высота порога в медном и цинковом производстве 1000-1200 мм. Подина с соплами во многом определяет аэродинамику кипящего слоя, качество огарка, производительность и длительность кампании печи. От конструкции и состояния сопел зависит эффективность использования сжатого воздуха, равномерность подачи дутья в слой, степень выноса пыли в газоход, образование слоя застойных мест. На цинковых заводах применяют сопла с вертикальными отверстиями. В сопле 10 отверстий.

На никелевых заводах сопла полностью выполняют из стали Х18Н10Т. Стойкость жаростойкого сопла в три-четыре раза выше, чем чугунных. Кроме сопел с вертикальными отверстиями применяются также конструкции с горизонтальными и наклонными отверстиями – их называют сопла направленного дутья. Отверстия направляют в сторону разгрузки огарка под углом 15° к горизонту. Площадь живого сечения сопел, их число, давление и скорость вдуваемого воздуха для различных процессов обжига приведены в таблице:

| Показатели | Цинковой печи | Никелевой, кобальтовой и медной печей |

| Общая площадь сечения сопел (% отверстий, в зависимости от площади пода) Число сопел Скорость воздуха, м/с: - при выходе из сопла - в кипящем слое Давление дутьевого воздуха, кг/см2 | 0,75-0,9 1500-2100 10-12 0,45-0,7 0,15-0,2 | 1-1,16 1150-1300 13-17 0,9-1,0 0,14-0,37 |

Подины печей изготавливают из жаропрочного бетона толщиной 250-300 мм или огнеупорного кирпича. В основании бетона укладывают подовый перфорированный лист из Ст3. Состав бетона на 1 м3: жидкое стекло – 400 кг, нефелиновый шлам – 100 кг, шамот тонкомолотый – 400 кг, шамотный песок – 400 кг, шамотный щебень – 550 кг. Отверстия под сопла размещают равномерно, выдерживая шаг между соплами 140-200 мм.

Подовый лист сваривают из отдельных секторов и приболчивают к металлоконструкции печи. Бетон укладывают после закрепления сопел на подовом листе. Для отвода избыточного тепла в зоне КС устанавливают коробчатые или трубчатые кессоны-змеевики для принудительного охлаждения. Производительность КС печей зависит от физических свойств обжигаемого материла, давления и скорости дутья, содержания в нем кислорода, температуры и толщины кипящего слоя, площади пода и объема рабочего пространства. Удельная производительность существующих печей составляет 3-9,5 т/м2 (тонн концентрата в сутки на 1 м2 пода печи).

Преимущества печей КС перед многоподовыми: в 3-4 раза выше удельная производительность, в два раза больше содержания в газах сернистого ангидрида, что обеспечивает рентабельность производства за счет дополнительного выпуска серной кислоты. Простая и надежная конструкция за счет отсутствия вращающихся деталей, более высокая степень герметизации агрегата, возможность работы в автоматическом режиме.

Недостатки печей: большой вынос мелкого огарка с газами (до 30-40 % от исходного материала), в 5 раз больше удельный расход электроэнергии, огромное количество сопел в зоне КС усложняет эксплуатацию печи.

Тема 9 Разливочное оборудование

Расплавленный металл для удобства транспортирования и дальнейшей переработки разливают в слитки (чушки) заданной формы и массы. Металл разливают в изложницы, внутренняя поверхность которых соответствует форме слитка, анода или вайербарса. В черной металлургии применяют также МНЛЗ, в цветной металлургии применяют разливочные машины двух типов: круглые (карусельные) и ленточные (прямолинейные). Имеются также машины для полунепрерывного литья заготовок. Для разливки металла в чушки используют машины обоих типов; при разливке в аноды (никель, черновая медь) и вайербарсы (рафинированная медь) применяют карусельные машины. Алюминий отливают в чушки и крупные слитки; свинец и цинк разливают в чушки.

Применение того или иного вида машин диктуется физико-механическими свойствами разливаемого металла, формой и размерами слитка, а также условиями производства.

Карусельные разливочные машины

Установка по разливке свинца в чушки включает в себя разливочную машину, устройство для заливки изложниц, устройство для выемки и укладки их в штабель, механизм для снятия окисной пленки и клеймения застывшихся чушек и пульт управления.

| Показатели | свинец | медь на аноде | черновая медь | цинк |

| Диаметр карусели, м Производительность, т/ч Число изложниц на машине Масса слитка, кг Материал изложниц Мощность электродвигателя, кВт Скорость движения при непрерывном вращении, об/мин Масса машины без изложниц, т Масса изложниц, кг | 6 40-50 24 40 чугун 8,3 1 34,5 120 | 6;10;13 20-30;55;40 12;20;28 240;250 медь 5,9;2x12 1;085;0,24 24,6;53,1;95 1700 | 7,42 20 18 150 чугун 5,9 0,6 31,4 1700 | 3,85 4-12 22 20 чугун 2-4,5 0,14-0,343 6,1 35 |

На массивном стальном корпусе карусели радиально закреплены 24 кронштейна, несущие 24 изложницы. Карусель опирается на конические ролики, приводящиеся в движение от электродвигателя через червячный редуктор и открытую зубчатую передачу. Заливочный ковш или камера-дозатор заполняются свинцом из рафинированного или промежуточного обогреваемого котла. Для наклона ковша используют пневмо-, гидропривод и электромагнит. Электромагнит обеспечивает наиболее плавное проворачивание ковша. Изложницы заполняются во время пауз. Одновременно вынимают остывшие чушки и изложницы, снимают оксидные пленки и клеймят чушки. Выемка чушек происходит автоматическим чушкосъемником. Захват вместе с пневмоцилиндром подвешен на зубчатой рейке. Захваченные пять чушек поднимаются реечным механизмом и вместе с тележкой передвигаются для разгрузки и формирования штабеля. При подходе очередной изложницы опорно-поворотный стол поворачивается на 90°, в результате чушки складываются крест накрест образуя устойчивую клетку. Клетка захватывается вилкой автопогрузчика и транспортируется на склад или железнодорожный вагон. Машины с прерывистым движением карусели характеризуются пусками, остановками и большой инерционностью, поэтому для плавного пуска и замедления имеются реле ускорения-замедления и командо-контролер. Диаметр машины определяется временем необходимым на охлаждение металла и шириной изложниц. Для ускорения охлаждения применяют орошение изложниц водой. Качеству изложниц предъявляют особые требования: отливки не должны иметь малейших раковин, трещин, включений, внутренняя поверхность изложниц подлежит шлифованию. Для нормальной работы чушкосъемника надо обеспечить равномерность заполнения всех ячеек до заданного предела. Вилки захвата должны быть износостойкими, хорошо заостренными и симметрично расположены.

В процессе работы должна соблюдаться горизонтальность расположения изложниц на карусели. Горизонтальность выверяют уровнем под изложницами или между кронштейном и корпусом карусели устанавливают прокладки. Под особым наблюдением должен находиться опорный узел карусели – центр машины. Узел достаточно сложен. Конусные поверхности диаметром более 3,5 м сопряжены с коническими роликами малого диаметра.

Машины для разливки меди на аноды

Обслуживают две анодных печи. Может работать в полуавтоматическом и ручном режиме. При основном режиме заливку изложниц и пуск карусели осуществляет машинист, а плавный разгон, торможение, точная установка, разгрузка изложниц происходит автоматически. Привод машины: 2 двигателя постоянного тока, 2 червячно-цилиндрических редуктора синхронно передаваемых движение общему зубчатому венцу. Соединительные муфты осуществляют предохранение по предельному моменту.

Ленточные (конвейерные) разливочные машины

Ленточные машины применяются при разливке на чушки металла, сравнительно легко выбиваемых ударом при опрокидывании изложниц в конце машины. В цветной металлургии конвейерные машины используют для разливки цинка, алюминия, магния, медных шлаков, а в черной металлургии для разливки доменного чугуна. Ленточная машина представляет собой горизонтально непрерывно действующий конвейер из двух пластинчатых цепей с шарнирно закрепленными на них изложницами. Материал изложниц – жаростойкий чугун ЖЧХ-0,9. Заполнение металла осуществляется из ванны индукционной электропечи качающимся желобом, футерованным графитовой набивкой. Наклон желоба сблокирован с движением конвейера. Зазоры между смежными изложницами перекрываются специальным гребнем (козырьком). Изложницы проходят также зону водяного охлаждения. Чушки клеймятся автоматическим устройством, опрокидываются и выпадают от удара об отбойное устройство в виде стальной подпружиненной плиты. Конвейерная машина для разливки шлака отличается от этой конструкции разгрузочным и загрузочным устройствами, а также некоторыми другими деталями, что обусловлено сравнительно большой длиной машины.

Техническая характеристика ленточных разливочных машин

| Показатели | цинк | алюминий | медный шлак |

| Производительность, т/ч Длина по осям звездочек, м Скорость движения ленты, м/мин Мощность электродвигателя, кВт Число изложниц Масса, кг - изложницы - чушки Общая масса машины, т | До 8,3 10,286 0,09-0,195 2,8 24 105 20 14,6 | 3,35;4,45 10,14 0,966;1,121;1,52;1,89 3,0 86 - 16 13,67 | 8 20,5 0,9 5,8 - - 100 70 |

Изложницы заполняют через желоб кантовальным устройством, состоящим из опрокидывателя и привода. Заливочный ковш устанавливается на секторах опрокидывателя мостовым краном. Сектора опрокидывателя выполнены стальными литыми зубчатыми для зацепления с приводными шестернями. Разгрузка изложниц происходит от ударов по жесткому и упругому отбойным устройствам. Чушки падают по лотку в бункер и транспортируются в шлаковый отвал. Изложницы служат 2-5 месяцев. Причиной поломок является косой удар об отбойную плиту. Необходимо при регулировке настраивать машину так, чтобы удары воспринимались нормально и возможно большей поверхностью.

Конвейерные разливочные машины имеют следующие преимущества перед карусельными: возможность получения большей единицы производительности за счет удлинения конвейера, более простая компоновка машины внутри цеха, более простая и менее металлоемкая конструкция, отсутствуют громоздкие детали и сложный привод.

Недостатками являются большое число шарнирных сочленений, требующих частых смазок и регулировки натяжения, малая степень использования изложниц.

Горизонтальные конверторы

Горизонтальные конверторы применяются для конвертирования жидких медно-никелевых и полиметаллических штейнов вдуванием в расплав сжатого воздуха. Образовавшиеся оксиды выводят из конвертора за счет добавки флюсующих материалов в виде шлака, пыли, возгонов. Конверторы характеризуются диаметром и длиной корпуса. Существуют конструкции с верхним отводом газов и боковым (осевым) отводом. Горизонтальные конверторы с верхним отводом газов через горловину выполняются емкостью 80 и 40 т.

Сортовые МНЛЗ

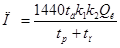

Производство сортового металла при большой мощности сталеплавильного цеха требует высокопроизводительных многоручьевых МНЛЗ. Проблема повышения производительности решается увеличением скорости разливки, увеличением ручьев и коэффициента использования МНЛЗ. Число ручьев зависит от дополнительной продолжительности литья данного объема металла и скорости литья заготовок. При вместимости различных ковшей 100-350 т для производства заготовок сечением 200x200-300x450 мм требуется применение 4-, 6-, 8-ручьевых машин с радиусом кривизны соответственно 8, 10, 12 м. Годовая производительность МНЛЗ при разливке с паузами после каждой разливки определяется по формуле:

,

,

где t д – количество дней работы в году (330-340 дней); k 1=0,85-0,9 – коэффициент, учитывающий неравномерность подачи металла на разливку; k 2=0,85-0,9 – коэффициент, учитывающий возможность неподготовленности машины к разливке; Q к – вместимость ковша, т; t п – длительность паузы при подготовке машины к разливке (2 ручья – 30 мин, 4 и более – 60-80 мин); t р – продолжительность разливки одной плавки.

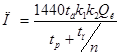

Производительность при разливке плавка на плавку:

,

,

где n – число разливочных плавок.

Продолжительность разливки:

, мин,

, мин,

где F – площадь поперечного сечения отливаемой заготовки, м2; v р – скорость разливки, м/мин; z – число ручьев;  - плотность жидкой стали.

- плотность жидкой стали.

Механизмы качания кристаллизаторов

В процессе непрерывного литья корочка затвердевшего слитка по мере движения вниз отходит от стенок. Чтобы этого избежать в корочке металла следует создать знакопеременные напряжения, предупреждающие зависание слитка и появление поперечных трещин на слитке. С этой целью скорость опускания кристаллизатора задается несколько больше скорости движения слитка. В результате создается отрицательное скольжение. Механизмы качания кристаллизатора радиальных МНЛЗ должны обеспечить возвратно-качательное движение кристаллизатора по участку круговой траектории с радиусом, равным радиусу кривизны кристаллизатора с определенным законом движения и частотой. Важным требованием конструкции этого механизма является возможность получения качаний с высокой частотой. Это уменьшает шаг и глубину складок, образовавшихся на поверхности слитка при качательном движении, усредняет теплоотвод и снижает неравномерность в нарастании толщины корочки металла. Механизмы качания кристаллизатора могут быть:

1) рычажно-кулачковые;

2) рычажно-кулисные;

3) рычажно-кулачковые, с присоединением шарнирным 4-звенником;

4) рычажно-кулачковые с роликовыми направляющими.

Шарнирный 4-звенник позволяет примерно воспроизводить круговую траекторию на участке движения кристаллизатора.

Дата: 2019-12-10, просмотров: 532.