Питатели

В машинах площадью спекания 50 м2 наиболее распространены маятниковые питатели в компоновке с барабанным. Челноковые питатели расположены вдоль оси машины и не обеспечивают равномерности питания аглоленты шихтой, поэтому их заменяют электровибрационными питателями или специальными воронками.

Недостаток маятниковых питателей частично устраняется за счет применения уравнительного ножа.

Привод агломашины

Состоит из двигателя, редуктора, 1, 2-х пар зубчатых передач и двух звездочек. Одна звездочка жестко закреплена на валу, другая – связана с первой толстостенным стальным барабаном. Это обеспечивает одновременность захвата паллеты обеими звездочками.

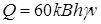

Производительность агломашин

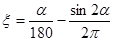

(т/ч),

(т/ч),

где k – коэффициент, учитывающий выход годного агломерата, принимается в зависимости от типа машины и вида шихтовых материалов (k=0,3…0,5 для Pb); В – ширина ленты, м; h – высота слоя шихты на ленте, м; γ – объемная масса шихты (2,2…3,0 т/м3); v – скорость движения ленты, м/мин.

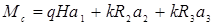

Зависимость между скоростью ленты и скоростью спекания

(м/мин),

(м/мин),

где L – рабочая длина ленты, м; с – скорость спекания (20…30 мм/мин в цветной металлургии, 30…40 мм/мин – в черной).

Производительность машины зависит от химического состава, влажности шихты, скорости движения ленты и других факторов.

Производительность может быть увеличена за счет модернизации машины (увеличить ширину паллет).

Зажигательный горн

Должен обеспечить необходимые для спекания шихты температурные условия (температура факела 1000…1100°С), интенсивность и продолжительность зажигания.

Горн-топка представляет собой прямоугольный стальной кожух футерованный шамотным кирпичом. Свод конструкции опирается вместе с кладкой на кессоны.

Горелки или форсунки расположены в своде горна.

Для ремонта и замены горн устанавливают на выкатной раме.

Расход сжатого воздуха 45-60 м3/мин. Расход газа 1,6-2,4 м3/мин. Для лучшего распыления мазута его подогревают до 60-80°С.

Техническая характеристика зажигательных горнов аглопечей

Показатель

Вид топлива

Охладители

Предназначены для снижения температуры агломерата до 50-60°С. Существует несколько типов охладителей: прямолинейные, кольцевые, камерные, барабанные, чашевые.

Для интенсификации охлаждения внутри барабана на его стенке устанавливают спираль или шнек, вращающийся в противоположную сторону и водоохлаждающееся устройство.

Барабаны футеруют стальным листом и железобетонным покрытием толщиной 50 мм. При агрессивной среде барабаны сваривают из кислотостойкой нержавеющей стали (Х18Н9Т). На свинцовых заводах оборотный агломерат охлаждают в чашевых охладителях диаметром 6,5 м и высотой 2,5. Внутри чаши на вертикальном валу закреплены три радиальных укосины со свободно вращающимися дисками диаметром 600 мм.

Наклонный мост

Наклонный мост состоит из двух ферм переменной высоты. Верхняя опора делит мост на две части: пролетную и консольную. Нижний пояс фермы моста прямолинейный. На поперечные балки нижнего пояса укладываются подрельсовые балки с рельсами и контррельсами с наружной стороны для обеспечения устойчивого движения скипа и предотвращения его схода с рельсов. На верхнем участке рельс путь переходит в разгрузочные кривые. Конфигурация разгрузочных кривых должна обеспечивать плавный переход скипа в опрокинутое положение и его беспрепятственный обратный спуск после разгрузки. Наклонный мост устанавливают под углом 40-80°.

Скип

Скип состоит из кузова, переднего и заднего скатов, упряжного устройства. Кузов скипа выполнен в виде прямоугольной коробки со скругленным днищем и косым срезом выходного отверстия. Емкость кузова составляет 2,5; 4; 5; 6; 10,5 м3. Кузов сварен из листа толщиной 10-12 мм. Внутренняя поверхность защищена от износа съемными листами из марганцовистой стали.

Упряжное устройство служит для присоединения к скипу каната лебедки. Для безопасности и уменьшения жесткости канатов к скипу присоединяется два каната одинакового диаметра. Конструкция упряжного устройства при этом обеспечивает надежное присоединение канатов, выравнивание их натяжения и регулировку длины при вытяжке.

В опрокинутом положении угол наклона днища составляет около 60°. На скип действует сила тяжести Q, сила натяжения каната Р, реакции R2, R3 от давления передних и задних скатов на разгрузочные кривые. Реакции нормально направлены к разгрузочным кривым и пресекаются в точке О – мгновенный центр вращения скипа. Вес скипа приложен к центру тяжести С. Сила Р направлена по канату и проходит через шарнир упряжной рамы. Точка А лежит на пересечении направлений этих двух сил. Скип не опрокидывается в сторону печи, если натяжение каната больше О. При выходе из разгрузочных кривых момент от веса скипа преодолевает момент сопротивления.

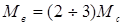

Момент от веса скипа

,

,

,

,

где Q – собственный вес скипа; Н – высота точки закрепления каната на скипе по отношению к оси барабана лебедки; q – вес 1 м скипового каната; а1, а2, а3 – плечи соответствующих сил относительно мгновенного центра вращения; k – приведенный коэффициент сопротивления движению.

Скип беспрепятственно выходит из разгрузочных кривых, если момент от веса скипа в 2-3 раза больше, чем момент сопротивления

.

.

С помощью качающихся и поворотных желобов направляют поток жидкого чугуна или шлака в нужную сторону, изменяя угол наклона в вертикальной плоскости. Желоб футерован огнеупорным материалом, установлен при помощи качающейся площадки и вала в подшипниках станины. На конце вала закреплен рычаг, который шатуном соединен с коленчатым валом. Привод состоит из электродвигателя, редуктора, тормоза муфты, концевого выключателя.

Чугуновозы

Перевозят чугун в жидком виде. Состоит из ковша, установленного на железнодорожной платформе. По вместимости и конструкции различают типовые чугуновозы вместимостью 80-140 т конической формы и вместимостью 175-200 т миксерного типа.

Машины и агрегаты для подготовки материалов к сталеплавильному переделу.

Важнейшая тенденция развития металлургического машиностроения связана с переходом на непрерывные процессы производства металла от выплавки чугуна до получения готового проката. В зависимости от технологии выплавки сталеплавильные цехи делятся на конвертерные, мартеновские, электросталеплавильные, цехи специальной металлургии и ферросплавов. Все технологическое оборудование сталеплавильных цехов сосредоточено на двух основных линиях:

1. подготовки, подачи и загрузки шихтовых материалов в сталеплавильные агрегаты;

2. выдачи и обработки готовой продукции.

Миксерные отделения

Для хранения и транспортирования жидкого чугуна используют чугуновозы небольшой вместимости (140 т) или передвижные миксеры большой емкости (до 600 т). Использование передвижных миксеров дает значительный экономический эффект за счет сокращения капиталовложений в основные сооружения (отпадает необходимость постройки миксерных отделений). Внедрение такого способа перевозки жидкого чугуна улучшает организацию производства (сокращается потребность в подвижном составе, снижаются потери тепла при перевозке чугуна в открытых ковшах, уменьшается количество переливов, улучшаются условия труда рабочих литейного двора, доменного цеха).

Стационарный миксер предназначен для временного (7-9 ч) хранения жидкого чугуна. Благодаря чему создаются независимые отходы доменных печей, условия работы для конвертеров и мартенов. В миксере выравнивается химический состав и температура чугуна, частично удаляются вредные примеси. Для поддержания необходимой температуры чугуна миксеры обогревают с помощью горелок. Вместимость миксера 2500 т.

Миксер имеет

- механизм поворота;

- механизм открывания крышек заливочных отверстий и сливных носков;

- миксерный заливочный кран;

- машина для скачивания шлака из чугуновозных ковшей;

- установки для улавливания графита;

- весы для взвешивания жидкого чугуна;

- стенды для шлаковых ковшей;

- тельфер для проведения ремонтных работ.

Система улавливания графита снабжена зондами, которые расположены над заливочными отверстиями и сливными носками. Чугун доставляют в миксерное отделение составами чугуновозов. Поочередной слив чугуна производят миксерным краном грузоподъемностью 180/50 т. Заполненный шлаком ковш переставляют в долифет шлаковоза и транспортируют за пределы отделения.

Конструкция стационарных миксеров

Форма миксера определяется условиями минимальной теплоотдачи и рационального конструктивного размещения заливочного и выпускного отверстий.

Различают три формы миксеров

- цилиндрические короткие, L/D=1-1,3;

- цилиндрические длинные, L/D>1,3;

- бочкообразные.

Наиболее распространены цилиндрические короткие с выпуклыми днищами. Они обладают такими преимуществами: уменьшаются тепловые потери, улучшаются условия перемешивания чугуна, повышается срок службы футеровки.

| Показатель | 600 | 1300 | 2500 |

| Вместимость Наружный диаметр кожуха Длина по подторцовым днищам Угол поворота миксера при полном сливе чугуна Эксплуатационный угол Глубина ванны Мощность привода, кВт - наклона - открывания крышки заливочного окна - открывания заслонки сливного окна Масса без футеровки | 600 6300 8270 47 25 3500 33 5 2,2 189 | 1300 7640 10700 45 30 4490 50 5 2,2 330 | 2500 9400 14072 48 30 5250 90 5 2,2 951 |

Днища выполнены съемными, соединены с фланцами цилиндрической частью болтами. Внутри миксер выложен огнеупорной футеровкой, между кожухом и футеровкой теплоизоляционный материал. Для проверки состояния футеровки в верхней части днищ предусматривается особые смотровые окна.

При аварии механизма поворота или прекращении подачи электроэнергии повернутый миксер сам возвращается в исходное положение, так как центр тяжести расположен на 140 мм ниже оси вращения и 140 мм ближе к носку.

Опорно-поворотная часть миксера состоит из опорных бандажей (4 секции), соединенных друг с другом и корпусом миксера болтами. Цилиндрическая часть миксера опоясана по краям двумя бандажами, которые опираются на ролики, заключенные в двух обоймах. Роликовые обоймы упираются на две дугообразные направляющие опоры, закрепленные на железобетонном фундаменте.

Механизм поворота двухреечного типа. На опорных металлических конструкциях смонтированы буферные устройства, ограничивающие обратный ход корпуса, стопорное устройство для фиксации корпуса при ремонтах и смене футеровки. Имеются защитные кожухи для защиты роликовых обойм от брызг жидкого металла. Для ограничения поворота применяют пружинный и гидравлический демпферы.

В качестве механизма поворота миксера наиболее широко используют реечный механизм с электроприводом. В механизме два узла: приводной и реечный. Они соединены промежуточным валом с зубчатыми муфтами. Приводной узел состоит из двух реверсивных электродвигателей, двухступенчатого редуктора и двух тормозов. Реечный узел включает в себя цилиндрический одноступенчатый редуктор. Две приводные шестерни смонтированы в качающихся обоймах. Рейки верхними концами шарнирно соединены с проушинами на кожухе миксера. Поворотный механизм установлен на массивной раме, расположенной под миксером. Электродвигатели и редуктор расположены в стороне в безопасном месте для удобства обслуживания и ремонта.

Привод механизма поворота имеет командо-аппараты, ограничивающие предельные углы наклона. Смазка механизма поворота и опорно-ходовой части миксера централизована.

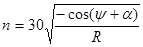

Передаточное число миксера

,

,

где u1 – передаточное число зубчатых передач; h – плечо рейки; r1 – начальный радиус приводной шестерни.

Привод механизма поворота развивает крутящий момент, равный сумме моментов от веса жидкого металла, веса порожнего миксера, веса подвижных роликовых обойм, от сил трения в роликовых опорах и динамических моментов в период неустановившегося движения привода.

Тема 5 Оборудование кислородно-конверторных цехов

В кислородных конверторах выплавляют высокоуглеродистые и легированные стали, не уступающие по качеству мартеновской стали. Увеличение производства стали происходит за счет строительства новых кислородно-конверторных и электросталеплавильных цехов, при полном прекращении строительства мартеновских печей. Это обусловлено следующими преимуществами кислородно-конверторного способа:

- более высокая производительность на единицу продукции;

- меньшие капитальные затраты;

- лучшие условия для механизации и автоматизации производственных процессов;

- возможность совмещения выплавки с непрерывной разливкой.

Развитие конверторного способа идет по пути увеличения единицы вместимости конвертора с одновременным повышением интенсификации работы и расширением сортамента производимой стали (200, 300, 400 т). Повышение вместимости конвертора в значительной степени зависит от создания высокопроизводительных МНЛЗ.

Существует несколько способов подачи кислорода.

Грузопотоки кислородно-конверторного цеха

В цехе действуют следующие основные линии:

1. Подача и загрузка лома в конвертор;

2. Доставка и заливка жидкого чугуна;

3. Подачи, дозирования и загрузки сыпучих шлакообразующих материалов;

4. Подачи кислорода;

5. Доставки, дозирования, нагрева и подачи ферросплавов в сталеразливочные ковши;

6. Приема, транспортирования и разливки стали;

7. Уборки и переработки шлака.

Система весового дозирования и подачи состоит из весовых дозаторов, конвейеров, промежуточных бункеров и течек. Система обеспечивает загрузку определенных порций шлакообразующих в конвертор в процессе плавки. Подачу техники чистого кислорода производят специальной машиной через кислородную фурму, снабжением по магистрали из кислородного цеха.

Ферросплавы из приемных бункеров выдают на ленточные конвейеры, тракта подачи сыпучих материалов и заполняют расходные бункеры. Взвешенные порции ферросплавов нагревают в камерных печах и по течке подают в сталеразливочный ковш на сталевозе.

В обоих случаях разливки сталь сливают из конвертора в разливочный ковш, установленный на сталевозе. По первому способу (в изложницы) ковш передают сталевозом в разливочное отделение. Изложницы заполняют жидким металлом из ковша, перемещаемого разливочным краном над составом с изложницами. После затвердевания и полной кристаллизации слитков составы с изложницами подают локомотивом в стрипперное отделение. Стрипперное отделение для снятия прибыльных надставок и подрыва слитков с уширением сверху. После этого состав подают в нагревательное отделение обжимного стана, в котором слитки устанавливают в нагревательные колодцы, а состав с изложницами направляют на душирующую установку. Изложницы совершают замкнутый цикл работы.

По второму способу ковш подают сталевозом в отделение непрерывного литья. Заготовки после МНЛЗ поступают в прокатный цех. Шлак из конвертора сливают в ковш самоходного шлаковоза и направляют в шлаковое отделение для охлаждения и последующего дробления. Переработанный шлак отгружают в отвал.

Тема 6 Конструкция кислородных конверторов и механизмов поворота

Конверторы большой вместимости отличаются большими габаритами корпуса: высота до 12 м, диаметр до 8 м, масса достигает 2500 т. Тяжелыми условиями работы механизма поворота и опорных узлов являются большие статические и динамические нагрузки, высокая и неравномерная температура нагрева корпуса и опорного кольца, большие силовые и температурные напряжения в элементах металлоконструкции и привода.

Современные конверторы состоят из цилиндрической средней части, сферического днища и концентричной горловины в виде усеченного конуса. Отношение внутреннего объема к массе металла (удельный объем) находится в пределе 0,7-1,1 м3/т; отношение высоты конвертора к диаметру 1,8-1,2; глубина ванны металла составляет 1,6-1,9 м; удельная площадь поверхности ванны (отношение площади поверхности к вместимости конвертора) 0,12-0,18 м2/т.

При заливке чугуна, загрузки лома, взятии проб металла, сливе стали и шлака, при ремонте футеровки конвертор поворачивают. Для улучшения работы подшипников и равномерного распределения смазки конвертор периодически поворачивают насколько раз.

Конверторы снабжены механизмами поворота с электроприводами. Для повышения надежности приводы делают многодвигательными. Применяют приводы конверторов трех типов: стационарные, полунавесные и навесные. В зависимости от того, одна или две цапфы приводные различают односторонние и двусторонние приводы.

Корпус конвертора глуходонный сварной. На горловине закреплен водоохлаждаемый сменный шлем.

Крепление корпуса в опорном кольце осуществляется 16-тью кронштейнами, приваренными к корпусу сверху и снизу опорного кольца. Нижние кронштейны выполнены с наклонными плоскостями и находятся в контакте с угловыми башмаками, приваренными к опорному кольцу. Правильный выбор угла наклона контактных поверхностей нижних опорных узлов должен обеспечить надежность крепления и независимость деформации опорного кольца и корпуса конвертора при их нагревании.

Опорное кольцо – составное. Цапфовые плиты прикреплены к полукольцам шпильками. Правая и левая опоры конвертора установлены на сварных станинах. В опорах использованы сферические и конические роликовые подшипники (одна опора жестко фиксирована, другая – плавающая). Приводы механизма поворота установлены на отдельных рамах и соединены с цапфами опорного кольца универсальными шпинделями, выполняющие роль компенсирующих соединительных муфт.

Каждый привод снабжен двумя электродвигателями постоянного тока, двумя тормозами, двумя быстроходными двухступенчатыми редукторами, тихоходным двухступенчатым редуктором с двумя валами и универсальным шпинделем. Это обеспечивает нормальную работу подшипников при перекосе цапфы и деформациях металлоконструкции.

Тахогенератор, включенный в схему управления электроприводом, поддерживает требуемую частоту вращения конвертора, в заданных положениях конвертор останавливается командо-аппаратом.

Технические характеристики конверторов со стационарными приводами

| Вместимость, т Внутренний объем, м3 Удельный объем, м3/т Внутренний диаметр, мм Внутренняя высота, мм Масса без футеровки, т Масса футеровки, т Масса днища, т Габариты, мм: - длина - ширина Частота вращения, об/мин: - номинальная - минимальная Схема привода Электродвигатель: - мощность, кВт - частота вращения, об/мин Передаточное число: - быстроходного редуктора - тихоходного редуктора - общее | 130 108 0,83 4820 7660 585 303 467 18920 8170 1 0,1 одностороннее 2x135 470 26,9 19,75 531,275 | 250 250 0,82 6600 8825 1292 - - 28000 10900 1 0,1 двухстороннее 2x2x135 470 26,9 17,5 470,75 |

Полунавесные многодвигательные приводы позволяют уменьшить размеры тихоходной передачи за счет уменьшения модуля зацепления, позволяют увеличить число электродвигателей без особого усложнения конструкции, т.е. повысить надежность механизма поворота. Главный недостаток полунавесных приводов – значительная длина валов и большое количество соединений.

Применение в механизмах поворота приводов навесного типа резко уменьшило динамическую напряженность раскачивания корпуса, повысило эксплуатационную надежность, значительно уменьшило массу и габариты механизма. Навесными приводами оборудованы конверторы вместимостью 50, 100, 160, 300, 350, 400 т.

Корпус конвертора сварен из нескольких обечаек, полученных гибкой и штамповкой из листа. К горловине конвертора болтами крепят массивный литой шлем. Отсутствие выступающих частей на шлеме и обечайки облегчает удаление настылей. Опыты эксплуатации водоохлаждаемых шлемов не показал их преимуществ перед цельнолитыми. В сферическую обечайку вварено литое кольцо, служащее для крепления стального днища клиньями.

Опорные кольца бывают цельносварные и составные. Цельносварные представляют собой статически неопределимую систему, в которой возникают значительные напряжения от неравномерного распределения усилия и нагрева кольца. В составном кольце цапфовые плиты соединены со сварными цапфами цилиндрическими шарнирами, образуя статически определимую систему. При этом в элементах кольца резко снижаются механические и температурные напряжения. Цапфу запрессовывают в цапфовую плиту предварительно охлаждая в азоте или нагревая плиту.

Система крепления 300, 350-тонного конвертора состоит из трех подвесок, расположенных под углом 120° друг к другу и двух упоров, установленных под цапфами. Тяги подвесок соединены с корпусом и опорным кольцом сферическими шарнирами. Фиксированная подвеска снабжена дополнительным цилиндрическим шарниром, ликвидирующим степени свободы корпуса в плоскости, проходящей через ось цапф. Этим исключается раскачивание корпуса при продувке металла кислородом. Упоры воспринимают усилие при наклоне конвертора и одновременно предупреждают раскачивание корпуса под воздействием колебаний жидкого металла. В вертикальном положении конвертора нагрузка от силы тяжести корпуса с футеровкой передаются опорному кольцу только тремя подвесками.

Применение навесных быстроходных редукторов позволяет ускорить их замену и создает условия для поузлового централизованного ремонта. Перекос цапф не влияет на работоспособность привода. Значительно меньше общие габариты и масса по сравнению со стационарным приводом той же мощности. Не требует специального массивного фундамента.

Опора состоит из литого основания, корпуса подшипников, крышки, двух конических роликоподшипника, двух опорных колонн со сферическими пятами и фиксатора. Конические подшипники посажены на промежуточную втулку, напрессованную на цапфу и зафиксированную в осевом направлении концевой гайкой. Торцевые крышки подшипникового узла снабжены лабиринтными и сальниковыми уплотнениями.

Закладные стержни с молотковыми головками ограничивают наклон корпуса при поломке и заклинивании роликовых подшипников. Фиксированная и плавающая опоры отличаются конструкцией фиксатора.

Литература

1. Машиностроение. Энциклопедия в 40 томах. Том IV-5 Машины и агрегаты металлургического производства. – М.: Машиностроение, 2004– 912 с.

2. Целиков А.И., Полухин П.И. и др. Машины и агрегаты металлургических заводов, М.: Металлургия, 1988 т.1, 415с., т.2, 328с.

3. Притыкин Д.П. Механическое оборудование заводов цветной металлургии, ч.1и 2. М.: Металлургия, 1988, 392с.

4. Кохан Л.С., Навроцкий А.Г. Механическое оборудование цехов по производству цветных металлов – М.: Металлургия, 1985 –330с.

5. Ширенко Н.С. Механическое оборудование доменных цехов – М.: Металлургия, 1975.-478с.

6. Иванченко Ф.И., Павленко В.А. Механическое оборудование сталеплавильных цехов – М.: Металлургия, 1986-326с.

7. Сапко А.И. Механическое и подъемно-транспортное оборудование электрометаллургических цехов – М.: Металлургия, 1978, 326с.

8. Аксенов П.Н. Оборудование литейных цехов – М.: Машиностроение, 1988, 386с.

9. Басов А.И., Ельцев Ф.П. Справочник механика заводов цветной металлургии – М.: Металлургия, 1981, 496с.

10. Основы металлургии т.7 Технологическое оборудование предприятий цветной металлургии М.: Металлургия, 1975, 1008с.

11. Гребеник В.И. и др. Расчеты металлургических машин и механизмов. – Киев: Вища школа, 1988, 488с.

12. Кружков В.А. Металлургические подъемно-транспортные машины – М.: Металлургия, 1989, 464с.

Тема 1. Окомкователи (грануляторы)

Для повышения производительности агломерационных машин, улучшения качества агломерата, интенсификации металлургических процессов некоторые тонко измельченные сырые концентраты подвергают окатыванию (грануляции) с получением окатышей (гранул) размером 6-8 мм в цветной металлургии и около 25 – в черной.

Процесс окомкования осуществляют в барабанном или чашевом окомкователях.

Скорость расчета барабана барабанного гранулятора зависит от гранулометрического состава шихты, ее физико-механических свойств, внутренней конструкции барабана и других факторов. Эффективное смешивание агломерационных шихт достигается при скоростях вращения барабана, когда устанавливается водопадный режим (поднятый материал при вращении отрывается от поверхности барабана). Наибольшую скорость вращения при которой возможен водопадный режим определяют по формуле:

.

.

Границей между режимами является переходная скорость:

,

,

где  - угол осыпания сегмента шихты в барабане;

- угол осыпания сегмента шихты в барабане;  - половина центрального угла сегмента; R – внутренний радиус барабана.

- половина центрального угла сегмента; R – внутренний радиус барабана.

Степень заполнения барабана  связана с углом

связана с углом  :

:

.

.

Простой формулы скорости передвижения материала не существует, поэтому задаются рекомендуемым коэффициентом заполнения барабана и временем пребывания шихты в барабане:  ; t = 2-4 мин.

; t = 2-4 мин.

Максимальная производительность барабанных окомкователей 500 т/ч.

Стационарный пилообразный скребок вырезает многоконусную поверхность во внутреннем гарнисаже (налипший слой материала) барабана. При этом увеличивается путь окатывания, время пребывания шихты в барабане и качество окатывания. Такими скребками оборудованы окомкователи диаметром 2,5; 5 м агломерационного цеха Усть-Каменогорского свинцово-цинкового комбината. Чашевые окомкователи имеют более высокую удельную производительность на единицу площади, но требует тщательной подготовки шихты. Особенно влияют на работу чашевых окомкователей колебания влажности шихты, поэтому необходимо предварительная автоматизированная дозировка шихты и воды. Технологическое преимущество чашевых окомкователей, по сравнению с барабанными состоит в том, что окатыши автоматически классифицируются. После выхода из чаши окатыши попадают в периферийный желоб, где на них накатывается пылевидное или измельченное топливо. Для изменения угла наклона чаши окомкователь имеет шарнирно закрепленный механизм, поворачивающий корпус вала относительно шарнира опорной стойки. Механизм выполнен в виде червячно-винтовой передачи. Имеет ручной или электрический привод. Предельное положение наклона чаши ограничивается рычагом и конечным выключателем.

| Высота борта чаши, м Скорость вращения чаши, об/мин Угол наклона чаши, град. Диаметр чаши, м | 0,7-0,8 3-9 35-60 4; 5; 5,5; 7,5 |

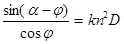

Теория чашевого окомкователя разработана в трудах Базилевича С.В.

где  - угол наклона днища чаши к горизонту (

- угол наклона днища чаши к горизонту (  =40-60°);

=40-60°);  - угол естественного откоса неокомкованной шихты (

- угол естественного откоса неокомкованной шихты (  =30-50°); n=3-10 об/мин; D – внутренний диаметр борта чаши (D=3-5,5 м); k – коэффициент, определяемый для каждого материала опытным путем и характеризует способность материала к окомкованию k=0,56·10-3.

=30-50°); n=3-10 об/мин; D – внутренний диаметр борта чаши (D=3-5,5 м); k – коэффициент, определяемый для каждого материала опытным путем и характеризует способность материала к окомкованию k=0,56·10-3.

Если  значительно больше

значительно больше  , то шихта интенсивно налипает на днище, гарнисаж держится плохо, затруднена регулировка необходимой толщины гарнисажа, поэтому оптимальный угол

, то шихта интенсивно налипает на днище, гарнисаж держится плохо, затруднена регулировка необходимой толщины гарнисажа, поэтому оптимальный угол  всегда несколько отличается от

всегда несколько отличается от  . При конструировании чашевого окомкователя обязательно уравновешивают чашу, сдвигая привод вращения от шарнира опорной стойки. Для плавного регулирования скорости вращения чаши используют мотор-генераторы или машинные усилители.

. При конструировании чашевого окомкователя обязательно уравновешивают чашу, сдвигая привод вращения от шарнира опорной стойки. Для плавного регулирования скорости вращения чаши используют мотор-генераторы или машинные усилители.

Дата: 2019-12-10, просмотров: 493.