Процесс спекания в агломерационных машинах, как правило протекает при температуре 900-1100°С, скорость спекания (скорость передвижения слоя горения внутри шихты) и скорость движения тележки взаимосвязаны:

v сп = 15-30 мм/мин;

v п = 0,5-2,5 м/мин.

Разряжение составляет 200-800 мм вод.ст. Давление вдуваемого воздуха 200-300 мм вод.ст.

При переходе тележки с горизонтального на криволинейный разгрузочный участок от общего массива агломерата отламывается кусок (t=500-800°С), который поступает в дробилку и далее на грохот. Крупный агломерат охлаждается и подается в бункера плавильного цеха. Мелкие фракции транспортируются в шихтарник. Порожние тележки катятся в опрокинутом положении в головной части машины, подхватываются зубьями звездочек и по круговой направляющей поднимается вверх на рабочую часть машины.

Каркас машины – жесткая пространственная рама прямоугольного сечения. Стойки колонны расположены в два ряда и соединены продольными и поперечными горизонтальными балками. Между колоннами закреплены вакуум-камеры или дутьевые камеры.

На верхней части каркаса уложены направляющие рельсы и шины. Рельсы передвижения порожних паллет укладывают с уклоном 3°. Головная часть каркаса должна быть жесткой и массивной, так как на ней закреплены приводной механизм, питатели и направляющие. Между средней и хвостовой частью корпуса предусмотрено подвижное соединение. Материал каркаса – Ст3.

Тележка (паллета) – наиболее изнашивающийся элемент агломерационных машин. Тележка состоит из жесткого литого корпуса, опорных роликов, бортов и колосников. Детали тележки работают в условиях одновременного воздействия агрессивного горячего газа и агломерата, подвергаясь воздействию резкого изменения температур. Наиболее рациональные материалы – хромистые стали Х28Т, Х28, Х17 – для колосников, а также применяют жаропрочный чугун. Для бортов могут использовать стали 10ХСНД, 35Л. Корпуса обычно отливают из 35Л, 40Л. Корпуса в новых конструкциях – составные (по ширине), состоят из трех частей при ширине 4 м с фланцевым креплением бортов. Составная конструкция облегчает отливку, но усложняет механическую обработку и сборку, требует применения сварки и болтов из легированной стали.

Наибольшее распространение получила типовая конструкция колосника трапециидального сечения с полукруглой рабочей поверхностью.

Зазор между уложенными в ряд колосниками обычно составляет 6-8 мм. В новых конструкциях колосники крепятся на тележках стопорами, расположенными в зоне меньшей температуры, это повышает стойкость и надежность крепления колосников. Опорные ролики тележек изготавливают из стали 25Л, 30Л, 35Л, Ст5, 40, 45. Поверхность катания подвергают термообработке. В конструкции Южно-уральского завода применены шарикоподшипники вместо конических роликовых подшипников. Использование более дешевых и менее дефицитных подшипников снижает первоначальную стоимость узла, но исключает возможность регулировки осевого зазора, снижает стойкость подшипникового узла ударной нагрузке. Герметичность между тележками и камерами достигается саморегулирующимися уплотнениями:

а) с резинотканевым шлангом и циркулирующей внутри него водой;

б) с пружинами, укладываемыми в желоб циркулирующего устройства.

Подача воды в шланге регулируется установленными вентилями. Конструкция шлангового уплотнения сравнительно проста и надежно работает при нормальном состоянии шланга, бесперебойном поступлении воды, хорошей смазки контактирующих пластин. Пластины изготавливают из высокоуглеродистых сталей со шлифованными рабочими поверхностями.

Уплотнения пружинного типа отличаются большей сложностью конструкции и изготовления. При качественных пружинах уплотнения обладают хорошей стойкостью и обеспечивают устойчивую плотность между пластинами.

В дутьевых машинах площадью 75 м2 установлено уплотнение шинного типа. Тележки скользят ползунами по направляющим шинам, уложенным вдоль горизонтальной части машины. Герметичность обеспечивается контактом поверхностей и давлением тележек, но требует очень чистой обработки поверхности ползунов и шин и непрерывной подачи смазки.

Вакуум-камеры

Коробки прямоугольного сечения сварены из листовой стали Ст3 толщиной 10-12 мм. Камера собрана из 3-х частей: верхней, средней и нижней. Сечение верхней части в 50-ти метровой машине составляет 2х2 м.

В нижней части расположен дроссельный клапан, управляемый с рабочей площадки. Футеровка камеры – стальные листы толщиной 4-5 мм (Ст3). Камеры разделены между собой уплотнительными плитами.

Питатели

В машинах площадью спекания 50 м2 наиболее распространены маятниковые питатели в компоновке с барабанным. Челноковые питатели расположены вдоль оси машины и не обеспечивают равномерности питания аглоленты шихтой, поэтому их заменяют электровибрационными питателями или специальными воронками.

Недостаток маятниковых питателей частично устраняется за счет применения уравнительного ножа.

Привод агломашины

Состоит из двигателя, редуктора, 1, 2-х пар зубчатых передач и двух звездочек. Одна звездочка жестко закреплена на валу, другая – связана с первой толстостенным стальным барабаном. Это обеспечивает одновременность захвата паллеты обеими звездочками.

Производительность агломашин

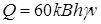

(т/ч),

(т/ч),

где k – коэффициент, учитывающий выход годного агломерата, принимается в зависимости от типа машины и вида шихтовых материалов (k=0,3…0,5 для Pb); В – ширина ленты, м; h – высота слоя шихты на ленте, м; γ – объемная масса шихты (2,2…3,0 т/м3); v – скорость движения ленты, м/мин.

Зависимость между скоростью ленты и скоростью спекания

(м/мин),

(м/мин),

где L – рабочая длина ленты, м; с – скорость спекания (20…30 мм/мин в цветной металлургии, 30…40 мм/мин – в черной).

Производительность машины зависит от химического состава, влажности шихты, скорости движения ленты и других факторов.

Производительность может быть увеличена за счет модернизации машины (увеличить ширину паллет).

Зажигательный горн

Должен обеспечить необходимые для спекания шихты температурные условия (температура факела 1000…1100°С), интенсивность и продолжительность зажигания.

Горн-топка представляет собой прямоугольный стальной кожух футерованный шамотным кирпичом. Свод конструкции опирается вместе с кладкой на кессоны.

Горелки или форсунки расположены в своде горна.

Для ремонта и замены горн устанавливают на выкатной раме.

Расход сжатого воздуха 45-60 м3/мин. Расход газа 1,6-2,4 м3/мин. Для лучшего распыления мазута его подогревают до 60-80°С.

Техническая характеристика зажигательных горнов аглопечей

Показатель

Вид топлива

Дата: 2019-12-10, просмотров: 498.