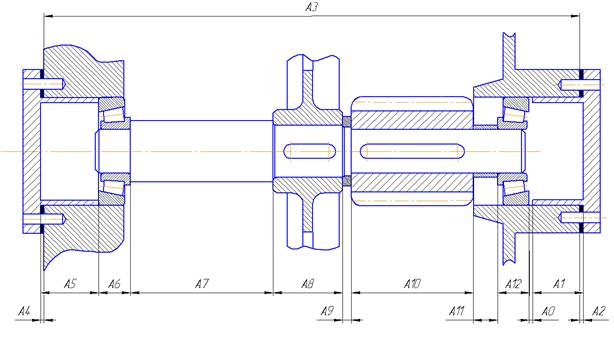

Размерный анализ сборочной единицы будем производить методом регулирования, при котором предписанная точность исходного (замыкающего) размера достигается преднамеренным изменением (регулированием) величины одного из заранее выбранных составляющих размеров, называемого компенсатором [7, с.169]. Для заданной сборочной единицы (рис. 12) роль компенсирующих размеров выполняют прокладки.

Рисунок 12.- Сборочная размерная цепь

Рисунок 12.- Сборочная размерная цепь

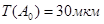

Для нормальной работы роликовых радиально-упорных подшипников между крышкой и торцом подшипника необходимо обеспечить зазор для компенсации теплового расширения вала. Величину зазора принимаю равной А0 = 0,04…0,07 мм. На рисунке 12 представлена размерная цепь с исходным звеном А0. Звенья  – увеличивающие,

– увеличивающие,  - уменьшающие.

- уменьшающие.

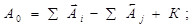

Сумма размеров звеньев  является компенсатором. Номинальные размеры звеньев цепи, их характеристики, отклонения и допуски приведены в таблице 1.

является компенсатором. Номинальные размеры звеньев цепи, их характеристики, отклонения и допуски приведены в таблице 1.

Таблица 1.- К расчету размерной цепи методом регулирования

| Звено | Номинальный размер, мм | Характер звена | Верхнее отклонение ЕS, мкм | Нижнее отклонение EI, мкм | Допуск Т, мкм |

| А1 | 29 | уменьшающее | +52 | 0 | 52 |

| А2 | 2 | компенсатор | рассчитывается | ||

| А3 | 308 | увеличивающее | 0 | - 130 | 130 |

| А4 | 2 | компенсатор | рассчитывается | ||

| А5 | 29 | уменьшающее | +52 | 0 | 52 |

| А6 | 18.25 | уменьшающее | 0 | - 200 | 200 |

| А7 | 88.5 | уменьшающее | 0 | - 87 | 87 |

| А8 | 40 | уменьшающее | 0 | - 62 | 62 |

| А9 | 5 | уменьшающее | 0 | - 30 | 30 |

| А10 | 70 | уменьшающее | 0 | - 74 | 74 |

| А11 | 14 | уменьшающее | 0 | - 43 | 43 |

| А12 | 18.25 | уменьшающее | 0 | - 200 | 200 |

| А0 | 0.07 | замыкающее | 0 | - 30 | 30 |

Определяем номинальный размер компенсатора:

Распределим номинальный размер k: А2 = 2, А4 =2,07 мм.

На изготовление всех размеров (деталей) размерной цепи назначаю допуски по 9 квалитету. Определяем величины допусков на изготовление всех деталей и проставим предельные отклонения в тело деталей, то есть по ходу обработки сопрягаемых поверхностей [3, с.44]. Звенья А6 и А8 являются шириной кольца подшипника и допускаемые отклонения его по ГОСТ 520-71 [2, с.273]равны: es = 0 мм; ei = -0,2 мм = - 200 мкм.

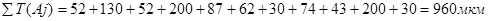

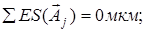

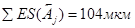

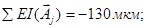

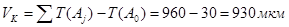

Сумма допусков составляющих звеньев:

Допуск замыкающего звена:

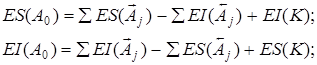

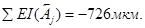

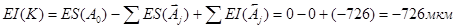

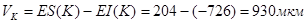

Предельные отклонения компенсатора:

;

;

;

;

.

.

Определим величину компенсации  :

:

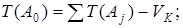

Проверяю расчет:

.

.

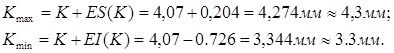

Рассчитываю предельные размеры компенсатора:

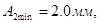

Принимаю

за постоянные прокладки.

за постоянные прокладки.

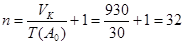

Количество сменных прокладок:

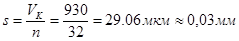

Толщина сменных прокладок:

Из-за большого количества получившихся прокладок принимаем стандартные прокладки 1 прокладки 0,9 мм, и 1 прокладку 0,03 мм.

Таким образом, в комплект входят постоянные прокладки толщиной 2,0 мм 1,3 мм, 0,9 мм и 1 сменная прокладка толщиной 0,03 мм.

ОБОСНОВАНИЕ ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ К ДЕТАЛЯМ

Промежуточный вал

Допуск цилиндричности посадочного места под косозубую шестерню и коническое зубчатое колесо [6, с. 88, табл. 8.3]:

Tф = 0,3Td = 0,3 × 0,013 = 0,0039 ≈ 0,004 мм.

Допуск цилиндричности посадочных мест под подшипники качения класса точности 0 [6, с. 88, табл. 8.3]:

Tф = 0,3Td = 0,3 × 0,013 = 0,0039 ≈ 0,004 мм.

Допуски соосности посадочных поверхностей [6, с. 87…88]:

- для зубчатого колеса Т = 0,02 мм.

- Для шестерни Т = 0,02 мм.

Допуск перпендикулярности торцов вала для базирования подшипников качения [6, с. 88, табл. 8.3]: Т = 0,008 мм.

Допуск параллельности расположения шпоночного паза [6, с. 88]:

Т = 0,5 ∙ Тш.п.= 0,5 ∙ 0,036 = 0,018 мм;

Допуск симметричности расположения шпоночного паза:

Т = 2 ∙ Тш.п.= 2 ∙ 0,036 = 0,072 мм;

КОНТРОЛЬ РАЗМЕРОВ ДЕТАЛЕЙ

Дата: 2019-12-10, просмотров: 451.