КУРСОВ ИЙ ПРОЕКТ

З дисципліни «Взаємозамінність, стандартизація та технічні вимірювання»

за темою: “Розмірний аналіз складальної одиниці”

ПК.04.29.07.00.00.000

Виконавець:

студент гр. МС – 05н Князев Я.И.

Консультант Лукичев А.В.

Нормоконтролер Сулейманов С.Л.

Донецьк 2008

РЕФЕРАТ

Курсова робота: 30 сторінок, 13 рисунків, 3 таблиці,

9 посилань, 1 додаток.

Об’ єкт роботи: складальна одиниця.

Мета роботи: розробити й обґрунтувати технічні вимоги до складальної одиниці.

Приведено технічний опис складальної одиниці, технічні вимоги до неї; зроблене обґрунтування і вибір посадок гладких циліндричних з'єднань, підшипників кочення, шпонкових, різьбових з’єднань; зроблений розмірний аналіз складальної одиниці; приведене обґрунтування технічних вимог до деталей складальної одиниці; приведені вибір і розрахунок калібрів для контролю гладкого циліндричного з'єднання й обрані універсальні вимірювальні засоби для контролю розмірів валу; обраний комплекс показників і приладів для контролю точності зубчастого колеса.

КАЛІБР, ДОПУСК, ВІДХИЛЕННЯ, ПОСАДКА, НАТЯГ, ЗАЗОР, ТЕХНІЧНІ ВИМОГИ, РОЗМІР, З'ЄДНАННЯ.

ЗМІСТ

ВСТУП

1 ТЕХНІЧНИЙ ОПИС СКЛАДАЛЬНОЇ ОДИНИЦІ

2 ВИХІДНІ ДАНІ

3 ТЕХНІЧНІ ВИМОГИ ДО СКЛАДАЛЬНОЇ ОДИНИЦІ

4 ОБҐРУНТУВАННЯ І ВИБІР ПОСАДОК

4.1 Посадки гладких циліндричних з'єднань

4.2 Посадки підшипників кочення

4.3 Посадки шпонкових з'єднань

5 РОЗМІРНИЙ АНАЛІЗ СКЛАДАЛЬНОЇ ОДИНИЦІ

6 ОБҐРУНТУВАННЯ ТЕХНІЧНИХ ВИМОГ ДО ДЕТАЛЕЙ

6.1Тихохідний вал.

6.2 Зубчасте колесо

7 КОНТРОЛЬ РОЗМІРІВ ДЕТАЛЕЙ

7.1 Вибір універсальних вимірювальних засобів

7.2 Розрахунок розмірів калібрів для гладкого циліндричного з'єднання

8 КОНТРОЛЬ ТОЧНОСТІ ЗУБЧАСТОГО КОЛЕСА

ВИСНОВКИ

ПЕРЕЛІК ПОСИЛАНЬ

ВСТУП

Прискорення соціально-економічного розвитку держави передбачає всіляку інтенсифікацію виробництва на основі науково-технічного прогресу. Останнім часом значно збільшився випуск нових видів машин і приладів, що відповідають сучасним вимогам. Це стало можливим не тільки за рахунок удосконалювання їхньої конструкцій і технології виготовлення, але й у результаті широкого використання внутрішньогалузевої і міжгалузевої спеціалізації на основі уніфікації і стандартизації виробів, агрегатів і деталей, застосування методів комплексної і випереджальної стандартизації, упровадження системи керування якістю й атестації продукції, системи технологічної підготовки виробництва.

При проектуванні нових сучасних машин і механізмів конструктор постійно користається стандартами. Застосовуючи сучасні стандарти, розроблювач закладає в технологічну документацію новітні досягнення науки і техніки з метою створення економічних і технічно досконалих конструкцій.

Виконання даної курсової роботи сприяє закріпленню теоретичних знань з дисципліни «Взаємозамінність, стандартизація і технічні виміри» і практичному опануванню діючих стандартів.

ИСХОДНЫЕ ДАННЫЕ

Тип производства – единичное.

Передаваемый крутящий момент – 0,0722·103 Н*м.

Частота вращения вала n =576 об/мин.

Параметры шестерни: m n = 3 мм; z = 18 ; β = 10,730;

d =54,96 мм; a w = 200 мм.

Нагрузки, действующие на подшипниковые опоры:

RA = 2446 Н; RB = 1173 Н.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СБОРОЧНОЙ ЕДИНИЦЕ

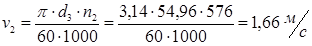

Назначаем в зависимости от окружной скорости степень точности косозубой шестерни поз. 3 и вала 1 [2, с. 330, табл. 5.12]:

— 9 степень точности.

— 9 степень точности.

где v — окружная скорость передачи, м/с;

d — диаметр делительной окружности, мм;

n — частота вращения, мин–1.

Определяем величину бокового зазора и назначаем вид сопряжения для шестерни поз. 3. Для этого рассчитываем минимальный необходимый боковой зазор в зубчатом зацеплении [2, c. 349 ]:

Jn min ≥ ν + aw (α1*Δt1 – α2*Δt2 )·2 sinαw,

где ν – боковой зазор для размещения слоя смазки

ν = 0,01 mn = 0,01·3 = 0,030 мм = 30 мкм;

aw – межосевое расстояние быстроходной ступени;

Δt1, Δt2 – разность между рабочей температурой материала зубчатого колеса и корпуса и стандартной нормальной температурой соответственно (Δt1= 60º-20º = 40ºС; Δt2 = 30º - 20º = 10ºС);

α1, α2 – коэффициенты теплового линейного расширения материала зубчатого колеса и корпуса соответственно ( α1 = 12*10-6 мм / ºС,

α2 = 10*10-6 мм/ºС) [ 3, c.188, табл. 1.62],

α w – угол профиля исходного профиля зуба (α w = 20º ).

Jn min ≥ 0,030 + 200 (12·10─6*40 −10∙10−6*10)∙2 sin20˚ = 0,082 мм = 82 мкм

По [2, с. 336, табл. 5.17] назначаем вид сопряжения C, который обеспечит минимальный боковой зазор в зацеплении:

Jn min = 115 мкм > 82 мкм

Предельное отклонение межосевого расстояния:

fa =  мм =

мм =  мкм

мкм

В процессе эксплуатации зубчатая передача должна работать плавно, без шума.

Для нормальной работы узла необходимо обеспечить осевую игру – осевое перемещение подшипника из одного крайнего положения в другое. Принимаю осевую игру равной 0,04…0,07 мм [4, с. 167, табл. 13].

ОБОСНОВАНИЕ И ВЫБОР ПОСАДОК

Посадки подшипников качения

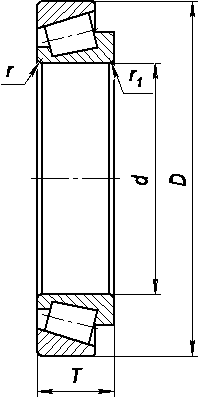

В качестве опор промежуточного вала редуктора выбраны роликовые радиально-упорные конические подшипники 0-го класса точности № 7305 ГОСТ 27365-87 (рисунок 6).

Рисунок 6. – Подшипник роликовый радиально-упорный конический № 7305

Основные геометрические параметры подшипника [4, с.481]:

d = 25 мм, D = 62 мм, Т = 18,25 мм, r = 2 мм , r1 = 0,8 мм.

Предельные отклонения размеров колец подшипников определяем по [2, с.273, 276 ]:

D: Ø 62-13;

d: Ø 25-10 ;

Т: Ø 18,25 – 0,200 .

Выбор посадок подшипников зависит от их типа и размера, условий эксплуатации, величины и направления действующих на них нагрузок, характера нагружения колец. Внутренне кольцо подшипника нагружено циркуляционно, а наружное местно.

Посадки колец подшипников назначаем по методике, изложенной в [2, с.285].

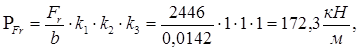

Определяю интенсивность радиальной нагрузки на посадочной поверхности внутреннего кольца подшипника:

где Fr – радиальная нагрузка на подшипник, Н;

b - рабочая ширина кольца подшипника, см

b = B – r – r1 = 17 –2-0,8 = 14,2 мм = 0,0142 м;

k1 – динамический коэффициент посадки (в условиях нормальной работы без перегрузок, толчков и вибраций k1 = 1);

k2 - коэффициент, учитывающий степень ослабления посадочного натяга ( при сплошном вале принимаю k2 = 1);

k3 – коэффициент неравномерности распределения радиальной нагрузки между рядами тел качения (для подшипников однорядных принимаю k3 = 1).

По рассчитанной интенсивности радиальной нагрузки назначаю поле допуска для вала [2, с.287, табл.4.92]: Ø25 js6. В результате получили посадку внутреннего кольца подшипника на вал: Ø25  .

.

Назначаю поле допуска для отверстия в корпусе редуктора под подшипник [2, с.287, табл.4.92]: Ø62 K7. В результате получили посадку наружного кольца подшипника в корпус: Ø62  .

.

Проанализируем назначенные посадки.

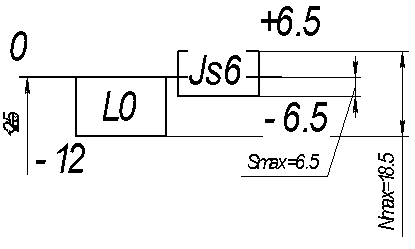

Соединение Ø25  - переходная посадка.

- переходная посадка.

Предельные отклонения внутреннего кольца подшипника Ø25 L0:

ES = 0мм; EI = - 0,012 мм.

Предельные отклонения вала Ø25 js6:

es = + 0,0065 мм; ei = - 0,0065 мм.

Предельные значения натяга и зазора в соединении:

N max = 0,0065 – (-0,012) = 0,0185 мм;

S max = 0 – (- 0,0065) = 0,0065 мм.

Допуск посадки: T N = 0,0065 + 0,0185 = 0,025 мм.

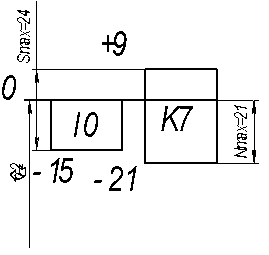

Рисунок 8.- Схема полей допусков соединения Ø25  Соединение Ø62

Соединение Ø62  - переходная посадка

- переходная посадка

Предельные отклонения отверстия в корпусе Ø62 K7:

ES = + 0,009 мм; EI = - 0,021 мм.

Предельные отклонения внутреннего кольца подшипника Ø62 l0:

es = 0 мм; ei = - 0,015 мм.

Предельные значения зазора в соединении:

N max = 0 – (-0,021) = 0,021 мм;

S max = 0,009 – (- 0,015) = 0,024 мм.

Допуск посадки:

T S = 0,021 + 0,024 = 0,045 мм.

Рисунок 9.- Схема полей допусков соединения Ø62

Рисунок 4.11 - Схема расположения полей допусков резьбового соединенияМ10

(внутренний диаметр)

(внутренний диаметр)

Рисунок 4.12 - Схема расположения полей допусков резьбового соединения

М10-  (наружный диаметр)

(наружный диаметр)

Рисунок 4.12 - Схема расположения полей допусков резьбового соединения

М10-  (средний диаметр)

(средний диаметр)

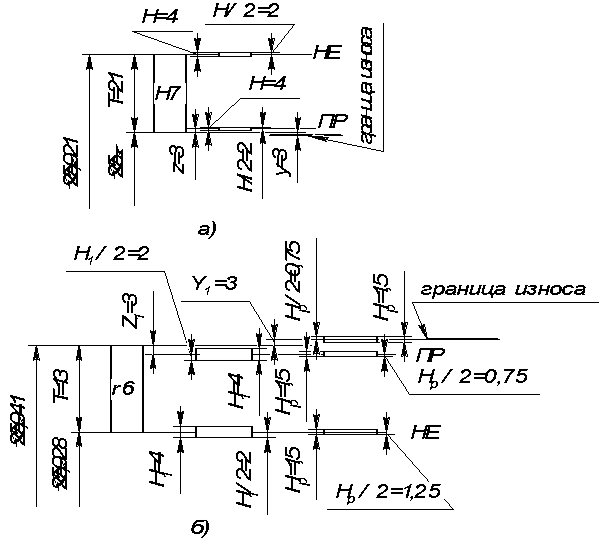

Таблица 1.- К расчету размерной цепи методом регулирования

| Звено | Номинальный размер, мм | Характер звена | Верхнее отклонение ЕS, мкм | Нижнее отклонение EI, мкм | Допуск Т, мкм |

| А1 | 29 | уменьшающее | +52 | 0 | 52 |

| А2 | 2 | компенсатор | рассчитывается | ||

| А3 | 308 | увеличивающее | 0 | - 130 | 130 |

| А4 | 2 | компенсатор | рассчитывается | ||

| А5 | 29 | уменьшающее | +52 | 0 | 52 |

| А6 | 18.25 | уменьшающее | 0 | - 200 | 200 |

| А7 | 88.5 | уменьшающее | 0 | - 87 | 87 |

| А8 | 40 | уменьшающее | 0 | - 62 | 62 |

| А9 | 5 | уменьшающее | 0 | - 30 | 30 |

| А10 | 70 | уменьшающее | 0 | - 74 | 74 |

| А11 | 14 | уменьшающее | 0 | - 43 | 43 |

| А12 | 18.25 | уменьшающее | 0 | - 200 | 200 |

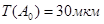

| А0 | 0.07 | замыкающее | 0 | - 30 | 30 |

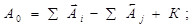

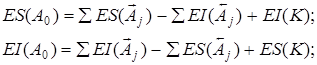

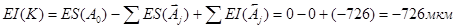

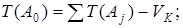

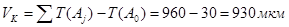

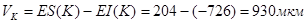

Определяем номинальный размер компенсатора:

Распределим номинальный размер k: А2 = 2, А4 =2,07 мм.

На изготовление всех размеров (деталей) размерной цепи назначаю допуски по 9 квалитету. Определяем величины допусков на изготовление всех деталей и проставим предельные отклонения в тело деталей, то есть по ходу обработки сопрягаемых поверхностей [3, с.44]. Звенья А6 и А8 являются шириной кольца подшипника и допускаемые отклонения его по ГОСТ 520-71 [2, с.273]равны: es = 0 мм; ei = -0,2 мм = - 200 мкм.

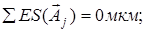

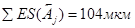

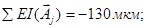

Сумма допусков составляющих звеньев:

Допуск замыкающего звена:

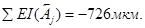

Предельные отклонения компенсатора:

;

;

;

;

.

.

Определим величину компенсации  :

:

Проверяю расчет:

.

.

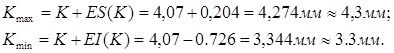

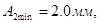

Рассчитываю предельные размеры компенсатора:

Принимаю

за постоянные прокладки.

за постоянные прокладки.

Количество сменных прокладок:

Толщина сменных прокладок:

Из-за большого количества получившихся прокладок принимаем стандартные прокладки 1 прокладки 0,9 мм, и 1 прокладку 0,03 мм.

Таким образом, в комплект входят постоянные прокладки толщиной 2,0 мм 1,3 мм, 0,9 мм и 1 сменная прокладка толщиной 0,03 мм.

ОБОСНОВАНИЕ ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ К ДЕТАЛЯМ

Промежуточный вал

Допуск цилиндричности посадочного места под косозубую шестерню и коническое зубчатое колесо [6, с. 88, табл. 8.3]:

Tф = 0,3Td = 0,3 × 0,013 = 0,0039 ≈ 0,004 мм.

Допуск цилиндричности посадочных мест под подшипники качения класса точности 0 [6, с. 88, табл. 8.3]:

Tф = 0,3Td = 0,3 × 0,013 = 0,0039 ≈ 0,004 мм.

Допуски соосности посадочных поверхностей [6, с. 87…88]:

- для зубчатого колеса Т = 0,02 мм.

- Для шестерни Т = 0,02 мм.

Допуск перпендикулярности торцов вала для базирования подшипников качения [6, с. 88, табл. 8.3]: Т = 0,008 мм.

Допуск параллельности расположения шпоночного паза [6, с. 88]:

Т = 0,5 ∙ Тш.п.= 0,5 ∙ 0,036 = 0,018 мм;

Допуск симметричности расположения шпоночного паза:

Т = 2 ∙ Тш.п.= 2 ∙ 0,036 = 0,072 мм;

КОНТРОЛЬ РАЗМЕРОВ ДЕТАЛЕЙ

Таблица 2.- Универсальные измерительные средства

| Размер | Допуск на размер,Т, мм |  ,

мм ,

мм

|  ,

мм ,

мм

| Пределы измерения, мм | Условное обозначение |

| Ø25js6 | 0,013 | 0,005 | ±0,002 | 0…25 | МК-100-2 |

| Ø30r6 | 0,013 | 0,005 | ±0,002 | 25…50 | МК-100-2 |

| 29k9 | 0,052 | 0,005 | ±0,002 | 25…50 | МК-100-2 |

| 88.5k9 | 0,087 | 0,005 | ±0,002 | 75…100 | МК-100-2 |

| 40k9 | 0,062 | 0,005 | ±0,002 | 25…50 | МК-100-2 |

| 70k9 | 0,074 | 0,005 | ±0,002 | 75…10 | МК-100-2 |

| 14k9 | 0,043 | 0,005 | ±0,002 | 0…25 | МК-100-2 |

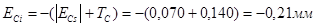

7.2 Расчет размеров калибров для гладкого цилиндрического соединения

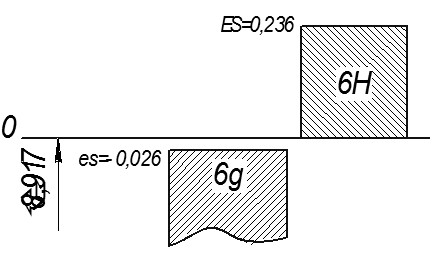

В данной курсовой работе необходимо рассчитать калибр-пробку и калибр-скобу для отверстия  и для вала

и для вала  .

.

Для расчета размеров калибров выберем по [5, с.266…269, табл.1] следующие данные:

– смещение поля допуска калибра внутрь поля допуска детали Z (Z1) и a (a1);

– допустимый выход размера изношенного калибра за границу поля допуска калибра-пробки Y и калибра-скобы Y1;

– допуск на изготовление калибра-пробки H и калибра скобы H1;

– допуск на изготовление контркалибра для пробки Hp.

Предельные размеры для отверстия  :

:

Dmax = D + ES = 25 + 0,021 = 25,021 мм;

Dmin = D + EI = 25 + 0 = 25 мм.

По [5, с. 266…269, табл. 1] для IT7 и интервала размеров 18…30 мм находим данные для расчета калибров Z = 0,003 мм; Y = 0,003 мм; a = 0 мм; H = 0,004 мм. Формулы для расчета размеров калибров по [5, с. 270, табл. 2].

Предельные размеры проходного нового калибра-пробки:

ПРmax = Dmin + Z + H / 2 = 25 + 0,003 + 0,004 / 2 = 25,005 мм;

ПРmin = Dmin + Z – H / 2 = 25 + 0,003 – 0,004 / 2 = 25,001 мм.

Исполнительный размер калибра-пробки ПР 25,005–0,004.

Наименьший размер изношенного проходного калибра-пробки:

ПРизн = Dmin – Y = 25 – 0,003 = 24,997 мм.

Когда калибр ПР будет иметь этот размер, его нужно изъять из эксплуатации.

Предельные размеры непроходного нового калибра-пробки:

НЕmax = Dmax + H / 2 = 25,021 + 0,004 / 2 = 25,023 мм;

НЕmin = Dmax – H / 2 = 25,021 – 0,004 / 2 = 25,019 мм.

Исполнительный размер калибра-пробки НЕ 25,023–0,004.

Предельные размеры для вала  :

:

dmax = d + es = 25 + 0,041 = 25,041 мм;

dmin = d + ei = 25 + 0,028 = 25,028 мм.

По [5, с. 266…269] для IT6 и интервала размеров 18…30 мм находим данные для расчета калибров a1 = 0 мм; Z1 = 0,003 мм; Y1=0,003 мм;

Н1=0,004 мм; Нр=0,0015 мм. Формулы для расчета размеров калибров по [5, с. 270, табл. 2].

Предельные размеры проходного нового калибра-скобы:

ПРmax = dmax – Z1 + H1 / 2 = 25,041 – 0,003 + 0,004 / 2 = 25,040 мм;

ПРmin = dmax – Z1 – H1 / 2 = 25,041 – 0,003 – 0,004 / 2 = 25,036 мм.

Исполнительный размер калибра-скобы ПР 25,036+0,004.

Наибольший размер изношенного проходного калибра-скобы:

ПРизн = dmax + Y1 = 25,041 + 0,003 = 25,044 мм.

Когда калибр ПР будет иметь этот размер, его нужно изъять из эксплуатации.

Предельные размеры непроходного нового калибра-скобы:

НЕmax = dmin + H1 / 2 = 25,028 + 0,004 / 2 = 25,030 мм;

НЕmin = dmin – H1 / 2 = 25,028 – 0,004 / 2 = 25,026 мм.

Исполнительный размер калибра-скобы НЕ 25,026+0,004.

Предельные размеры проходного контркалибра:

К–ПРmax = dmax – Z1 + Hp / 2 = 25,041 – 0,003 + 0,0015 / 2 = 25,03875 мм;

К–ПРmin = dmax – Z1 – Hp / 2 = 25,041 – 0,003 – 0,0015 / 2 = 25,03725 мм.

Исполнительный размер контркалибра К–ПР 25,03725–0,0015.

Предельные размеры контркалибра для контроля износа:

К–Иmax = dmax + Y1 + Hp / 2 = 25,041 + 0,003 + 0,0015 / 2 = 25,04475 мм;

К–Иmin = dmax + Y1 – Hp / 2 = 25,041 + 0,003 – 0,0015 / 2 = 25,04325 мм.

Исполнительный размер контркалибра К–И 25,04325–0,0015.

Предельные размеры непроходного контркалибра:

К–НЕmax = dmin + Hp / 2 = 25,028 + 0,0015 / 2 = 25,02875 мм;

К–НЕmin = dmin – Hp / 2 = 25,028 – 0,0015 / 2 = 25,02725 мм.

Исполнительный размер контркалибра К–НЕ 25,02725–0,0015.

Таблица 3.- Расчет размеров калибров

| Наименование калибра | Предельные размеры, мм | Исполнительный размер, мм | ||

| наибольший | наименьший | изношенный | ||

| Пробка | ||||

| ПР | 25,005 | 25,001 | 24,997 | 25,005–0,004 |

| НЕ | 25,023 | 25,019 | — | 25,023–0,004 |

| Скоба | ||||

| ПР | 25,040 | 25,036 | 50,044 | 25,036+0,004 |

| НЕ | 25,030 | 25,026 | — | 25,026+0,004 |

| Контркалибр | ||||

| К–ПР | 25,03875 | 25,03725 | — | 25,03725–0,0015 |

| К–НЕ | 25,02875 | 25,02725 | — | 25,02725–0,0015 |

| К–И | 25,04475 | 25,04325 | — | 25,04325–0,0015 |

Рисунок 13.- Схемы полей допусков на изготовление калибра-пробки (а) и калибра-скобы (б)

Контроль бокового зазора

Боковой зазор в зубчатой передаче определяется как зазор, обеспечивающий свободный проворот зубчатой шестерни при неподвижной сопрягаемой зубчатой шестерне. С целью обеспечения гарантированного бокового зазора осуществляется дополнительное смещение исходного контура зубонарезного инструмента.

Боковой зазор можно контролировать хордовым зубомером путем измерения толщины зуба по постоянной хорде.

Определяю номинальную толщину зуба по постоянной хорде [2, с.358, табл.5.29]:

Sc = 1,387· mn= 1,387·3= 4,161 мм.

Высота до постоянной хорды [2, с.358, табл.5.29]:

hc = 0,7476 · mn = 0,7476· 3 = 2,2428 мм.

Наименьшее отклонение толщины зуба по постоянной хорде [2, с.346]:

Ecs = - 0,070 мм.

Допуск на толщину зуба по постоянной хорде при Fr = 0,071 мм [2, с.347, табл.5.23]:

Тс = 0,140 мм.

Наибольшее отклонение толщины зуба по постоянной хорде:

;

;

Таким образом, толщина зуба по постоянной хорде, проставляемая в таблице параметров на рабочем чертеже зубчатого колеса равна:

.

.

Контроль плавности работы

В контрольный комплекс входят:

- допуск на местную кинематическую погрешность  ;

;

- предельные отклонения шага зацепления

- допуск на погрешность профиля

Определяем допуски на эти величины [5, с.188, табл.4]:

= 0,056 мм;

= 0,056 мм;

= ± 0,040 мм;

= ± 0,040 мм;

= ± 0,034 мм.

= ± 0,034 мм.

Для контроля параметров  и

и  применяется межосемер МЦМ-300.

применяется межосемер МЦМ-300.

Для контроля параметра  используют шагомер БВ 5043 [5, с.403, табл.5].

используют шагомер БВ 5043 [5, с.403, табл.5].

Контроль полноты контакта

Основным показателем полноты контакта зубьев является суммарное пятно контакта. Относительные размеры суммарного пятна контакта [5, с.199, табл.8]:

- по высоте зубьев  30 %;

30 %;

- по длине зубьев  40 %.

40 %.

Контроль показателей полноты контакта осуществляют на контрольно-обкатном станке при зацеплении с образцовым колесом.

ВЫВОДЫ

В ходе выполнения курсовой работы получены практические навыки использования действующих стандартов, закреплены теоретические знания по дисциплине «Взаимозаменяемость, стандартизация и технические измерения».

Изучена методика назначения посадок гладких цилиндрических, шпоночных, резьбовых соединений. Рассмотрена методика составления и анализа размерных цепей. Изучены принципы выбора измерительных средств универсальных и специальных. Произведено практическое назначение технических требований к деталям сборочной единицы. Рассмотрены параметры, способы и средства контроля зубчатых колес по нормам кинематической точности, плавности работы, бокового зазора, полноты контакта.

ПЕРЕЧЕНЬ ССЫЛОК

1. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие для техникумов. — М.: Высш. шк., 1991. — 432 с.

2. Допуски и посадки: Справочник в 2-х ч. / Под ред. В.Д. Мягкова. — 6-е изд., перераб. и доп. — Л.: Машиностроение. Ленингр. отд-ние, 1983. -Ч. 2.- 448 с.

3. Допуски и посадки: Справочник в 2-х ч. / Под ред. В.Д. Мягкова. — 6-е изд., перераб. и доп. — Л.: Машиностроение. Ленингр. отд-ние, 1982. -Ч. 1.- 543 с.

4. Бейзельман Р.Д., Цыткин Б.В., Перель Л.Я. Подшипники качения. Справочник. Изд. 6-е.- М.: Машиностроение, 1975.- 572 с.

5. Справочник контролера машиностроительного завода. Допуски, посадки, линейные измерения / А.Н. Виноградов, Ю.А. Воробьев, Л.Н. Воронцов и др. Под ред. А.И. Якушева. — 3-е изд., перераб. и доп. — М.: Машиностроение, 1980. — 527 с.

6. Дунаев П.Ф., Леликов О.П., Варламова Л.П. Допуски и посадки. Обоснование выбора. Учеб. Пособие для студентов машиностроительных вузов.- М.: Высшая школа, 1984.- 112 с.

7. Зябрева Н.Н. и др. Пособие к решению задач по курсу «Взаимозаменяемость, стандартизация и технические измерения». Учеб. пособие для вузов.- М.: «Высш. школа», 1977. — 203 с.

8. Методические указания к курсовому проектированию по курсу «Детали машин». Часть 2. «Комплекс технических требований, предъявляемых к изготовлению зубчатых и червячных колес» / Под общей редакцией Алиферова В.П.- Донецк: ДПИ, 1985.- 36 с.

9. Методичнi вказiвки до виконання курсовоi роботи з дисциплiни «Взаэмозамiннicть, стандартизацiя i технiчнi вимiрювання» (для студентiв напряму «Iнженерна механiка») . Доц. А.П. Гуня, к.т.н. доц. О.В. Лукiчов, к.т.н. доц. ОВ. Деркач. Донецьк ДонНТУ 2005

КУРСОВ ИЙ ПРОЕКТ

з дисципліни «Взаємозамінність, стандартизація та технічні вимірювання»

за темою: “Розмірний аналіз складальної одиниці”

ПК.04.29.07.00.00.000

Виконавець:

студент гр. МС – 05н Князев Я.И.

Консультант Лукичев А.В.

Нормоконтролер Сулейманов С.Л.

Донецьк 2008

РЕФЕРАТ

Курсова робота: 30 сторінок, 13 рисунків, 3 таблиці,

9 посилань, 1 додаток.

Об’ єкт роботи: складальна одиниця.

Мета роботи: розробити й обґрунтувати технічні вимоги до складальної одиниці.

Приведено технічний опис складальної одиниці, технічні вимоги до неї; зроблене обґрунтування і вибір посадок гладких циліндричних з'єднань, підшипників кочення, шпонкових, різьбових з’єднань; зроблений розмірний аналіз складальної одиниці; приведене обґрунтування технічних вимог до деталей складальної одиниці; приведені вибір і розрахунок калібрів для контролю гладкого циліндричного з'єднання й обрані універсальні вимірювальні засоби для контролю розмірів валу; обраний комплекс показників і приладів для контролю точності зубчастого колеса.

КАЛІБР, ДОПУСК, ВІДХИЛЕННЯ, ПОСАДКА, НАТЯГ, ЗАЗОР, ТЕХНІЧНІ ВИМОГИ, РОЗМІР, З'ЄДНАННЯ.

ЗМІСТ

ВСТУП

1 ТЕХНІЧНИЙ ОПИС СКЛАДАЛЬНОЇ ОДИНИЦІ

2 ВИХІДНІ ДАНІ

3 ТЕХНІЧНІ ВИМОГИ ДО СКЛАДАЛЬНОЇ ОДИНИЦІ

4 ОБҐРУНТУВАННЯ І ВИБІР ПОСАДОК

4.1 Посадки гладких циліндричних з'єднань

4.2 Посадки підшипників кочення

4.3 Посадки шпонкових з'єднань

5 РОЗМІРНИЙ АНАЛІЗ СКЛАДАЛЬНОЇ ОДИНИЦІ

6 ОБҐРУНТУВАННЯ ТЕХНІЧНИХ ВИМОГ ДО ДЕТАЛЕЙ

6.1Тихохідний вал.

6.2 Зубчасте колесо

7 КОНТРОЛЬ РОЗМІРІВ ДЕТАЛЕЙ

7.1 Вибір універсальних вимірювальних засобів

7.2 Розрахунок розмірів калібрів для гладкого циліндричного з'єднання

8 КОНТРОЛЬ ТОЧНОСТІ ЗУБЧАСТОГО КОЛЕСА

ВИСНОВКИ

ПЕРЕЛІК ПОСИЛАНЬ

ВСТУП

Прискорення соціально-економічного розвитку держави передбачає всіляку інтенсифікацію виробництва на основі науково-технічного прогресу. Останнім часом значно збільшився випуск нових видів машин і приладів, що відповідають сучасним вимогам. Це стало можливим не тільки за рахунок удосконалювання їхньої конструкцій і технології виготовлення, але й у результаті широкого використання внутрішньогалузевої і міжгалузевої спеціалізації на основі уніфікації і стандартизації виробів, агрегатів і деталей, застосування методів комплексної і випереджальної стандартизації, упровадження системи керування якістю й атестації продукції, системи технологічної підготовки виробництва.

При проектуванні нових сучасних машин і механізмів конструктор постійно користається стандартами. Застосовуючи сучасні стандарти, розроблювач закладає в технологічну документацію новітні досягнення науки і техніки з метою створення економічних і технічно досконалих конструкцій.

Виконання даної курсової роботи сприяє закріпленню теоретичних знань з дисципліни «Взаємозамінність, стандартизація і технічні виміри» і практичному опануванню діючих стандартів.

Дата: 2019-12-10, просмотров: 433.