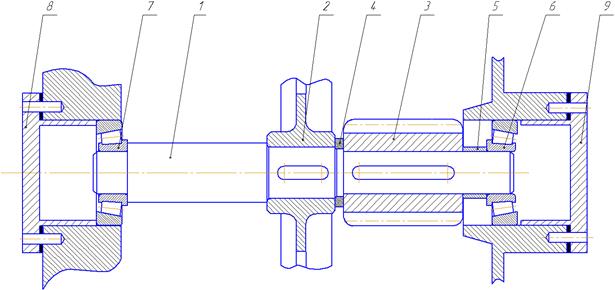

Промежуточный вал поз. 1 сборочной единицы (рис.1) предназначен для передачи крутящего момента к третьему валу редуктора. Передача вращения осуществляется через цилиндрическую косозубую передачу (вал - зубчатое колесо поз.2).

Шестерня поз.3 Изготавливается съемной.

Опоры вала — роликоподшипники радиально-упорные № 7305 0-го класса точности нагружены радиальной и осевой нагрузкой.

Для фиксации наружных колец подшипников в корпусе редуктора — привертные крышки, которые обеспечивают защиту от попадания пыли.

Сборка вала производится в следующей последовательности: на вал надевается коническое зубчатое колесо поз.2, затем дистанционное кольцо поз.4, косозубая шестерня поз.3, дистанционное кольцо поз.5. После чего поочередно напрессовываются подшипники поз.6 и 7. После этого вал устанавливается в редуктор с регулировкой осевой игры с помощью набора прокладок привертными крышками поз.8 и 9.

Рисунок 1.- Сборочная единица (промежуточный вал редуктора)

Рисунок 1.- Сборочная единица (промежуточный вал редуктора)

ИСХОДНЫЕ ДАННЫЕ

Тип производства – единичное.

Передаваемый крутящий момент – 0,0722·103 Н*м.

Частота вращения вала n =576 об/мин.

Параметры шестерни: m n = 3 мм; z = 18 ; β = 10,730;

d =54,96 мм; a w = 200 мм.

Нагрузки, действующие на подшипниковые опоры:

RA = 2446 Н; RB = 1173 Н.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СБОРОЧНОЙ ЕДИНИЦЕ

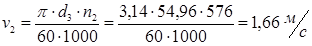

Назначаем в зависимости от окружной скорости степень точности косозубой шестерни поз. 3 и вала 1 [2, с. 330, табл. 5.12]:

— 9 степень точности.

— 9 степень точности.

где v — окружная скорость передачи, м/с;

d — диаметр делительной окружности, мм;

n — частота вращения, мин–1.

Определяем величину бокового зазора и назначаем вид сопряжения для шестерни поз. 3. Для этого рассчитываем минимальный необходимый боковой зазор в зубчатом зацеплении [2, c. 349 ]:

Jn min ≥ ν + aw (α1*Δt1 – α2*Δt2 )·2 sinαw,

где ν – боковой зазор для размещения слоя смазки

ν = 0,01 mn = 0,01·3 = 0,030 мм = 30 мкм;

aw – межосевое расстояние быстроходной ступени;

Δt1, Δt2 – разность между рабочей температурой материала зубчатого колеса и корпуса и стандартной нормальной температурой соответственно (Δt1= 60º-20º = 40ºС; Δt2 = 30º - 20º = 10ºС);

α1, α2 – коэффициенты теплового линейного расширения материала зубчатого колеса и корпуса соответственно ( α1 = 12*10-6 мм / ºС,

α2 = 10*10-6 мм/ºС) [ 3, c.188, табл. 1.62],

α w – угол профиля исходного профиля зуба (α w = 20º ).

Jn min ≥ 0,030 + 200 (12·10─6*40 −10∙10−6*10)∙2 sin20˚ = 0,082 мм = 82 мкм

По [2, с. 336, табл. 5.17] назначаем вид сопряжения C, который обеспечит минимальный боковой зазор в зацеплении:

Jn min = 115 мкм > 82 мкм

Предельное отклонение межосевого расстояния:

fa =  мм =

мм =  мкм

мкм

В процессе эксплуатации зубчатая передача должна работать плавно, без шума.

Для нормальной работы узла необходимо обеспечить осевую игру – осевое перемещение подшипника из одного крайнего положения в другое. Принимаю осевую игру равной 0,04…0,07 мм [4, с. 167, табл. 13].

ОБОСНОВАНИЕ И ВЫБОР ПОСАДОК

Дата: 2019-12-10, просмотров: 424.