С учетом диаметра цилиндра, отношения S / D, рядного расположения цилиндров и достаточно высокого значения рz устанавливают следующие значения масс частей КШМ:

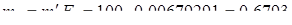

масса поршневой группы (для поршня из алюминиевого сплава принято mn¢ = 100 кг/м2)

кг; (5.3)

кг; (5.3)

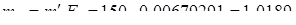

масса шатуна (для стального кованного шатуна принято m¢ш = 150 кг/м2)

кг; (5.4)

кг; (5.4)

масса неуравновешенных частей одного колена вала без противовесов (для литого чугунного вала принято m¢к =140 кг/м2)

кг; (5.5)

кг; (5.5)

Масса шатуна, сосредоточенная на оси поршневого пальца:

кг; (5.6)

кг; (5.6)

Масса шатуна, сосредоточенная на оси кривошипа:

кг; (5.7)

кг; (5.7)

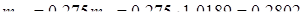

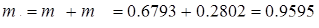

Массы, совершающие возвратно-поступательное движение:

кг; (5.8)

кг; (5.8)

Массы, совершающие вращательное движение:

кг; (5.9)

кг; (5.9)

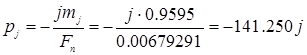

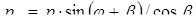

Удельные полные силы инерции

В гр. 3 табл. 5.1 заносим значения и определяем значения удельной силы возвратно-поступательно движущихся масс (гр. 4):

кН (5.10)

кН (5.10)

Центробежная сила инерции вращающихся масс

кН (5.11)

кН (5.11)

Центробежная сила инерции вращающихся масс шатуна

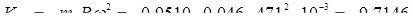

кН (5.12)

кН (5.12)

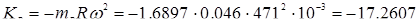

Центробежная сила инерции вращающихся масс кривошипа

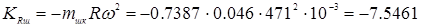

кН. (5.13)

кН. (5.13)

Удельные суммарные силы

Удельная сила (МПа), сосредоточенная на оси поршневого пальца:

(5.14)

(5.14)

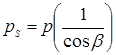

Удельная нормальная сила (МПа):

(5.15)

(5.15)

Значения tg b определяют для выбранного l и заносят в гр.6, а значения pN – в гр.7.

Удельная сила (МПа), действующая вдоль шатуна (гр.9):

(5.16)

(5.16)

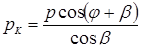

Удельная сила (МПа), действующая по радиусу кривошипа (гр. 11):

(5.17)

(5.17)

Удельная (гр.13) и полная (гр. 14) тангенциальные силы:

МПа (5.18)

МПа (5.18)

кН (5.19)

кН (5.19)

По данным табл. 5.1 на листе миллиметровой бумаги строят графики изменения удельных сил р j , р, ps , pN , p к и рТ в зависимости от изменения угла поворота коленчатого вала j .

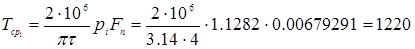

Среднее значение тангенциальной силы за цикл:

по данным теплового расчета:

Н (5.20)

Н (5.20)

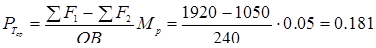

по площади, заключенной между кривой рТ и осью абсцисс:

МПа (5.21)

МПа (5.21)

Н (5.22)

Н (5.22)

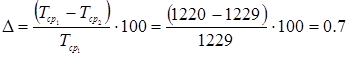

ошибка  % (5.23)

% (5.23)

Крутящие моменты

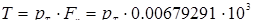

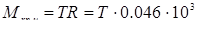

Крутящий момент одного цилиндра (гр.15)

Нм (5.24)

Нм (5.24)

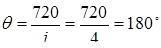

Период изменения крутящего момента четырехтактного двигателя с равными интервалами между вспышками

(5.25)

(5.25)

Суммирование значений крутящих моментов всех четырех цилиндров двигателя осуществляется табличным методом (табл.5.2) через каждые 10° угла поворота коленчатого вала и по полученным данным строится кривая Мкр в масштабе Мм = 10 Нм в мм.

Таблица 5.2

Крутящие моменты

| φєколенчатого |

Вала

Цилиндры

1-й

2-й

3-й

4-й

Мкр,

Н·м

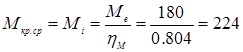

Средний крутящий момент двигателя:

по данным теплового расчета

Нм (5.26)

Нм (5.26)

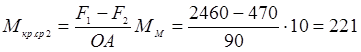

по площади, заключенной под кривой Мкр:

Нм (5.27)

Нм (5.27)

ошибка  % (5.28)

% (5.28)

Максимальный и минимальный крутящие моменты:

Мкр.max = 860 Hм;  Мкр min = -418 Hм.

Мкр min = -418 Hм.

Дата: 2019-12-10, просмотров: 387.