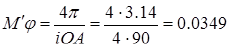

Для проведения расчета результирующей силы, действующей на шатунную шейку рядного двигателя, составляют таблицу 5.3, в которую переносят значения силы Т.

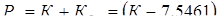

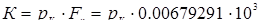

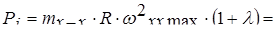

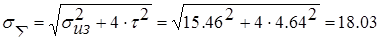

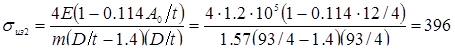

Суммарная сила, действующая на шатунную шейку по радиусу кривошипа:

кН (5.29)

кН (5.29)

где:  кН (5.30)

кН (5.30)

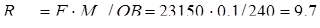

Результирующая сила R ш.ш., действующая на шатунную шейку, подсчитывается графическим сложением векторов сил Т и Рк при построении полярной диаграммы. Масштаб сил на полярной диаграмме для суммарных сил Мр=0.1 кН в мм. Значения R ш.ш для различных φ заносят в таблицу и по ним строят диаграмму R ш.ш в прямоугольных координатах.

По развернутой диаграмме R ш.ш определяют:

кН (5.31)

кН (5.31)

R ш.ш.max=22.9 кН, R ш.ш. min=4.85 кН,

где ОВ – длина диаграммы, мм

F – площадь под кривой R ш.ш , мм2 .

Таблица 5.3

Силы, действующие на шатунную шейку

| j°

| Полные силы, кН | |||||||||||||

| Т | К | Рк | Rш.ш. | Крк | Rк | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||||||||

| 0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 210 | 0 0.8498 1.7421 | -12.4724 -0.1091 -6.1253 -6.5563 | -20.0186 -7.6552 -13.6715 -14.1024 | 20.0186 7.7748 14.1035 14.3445 | -29.7331 -17.3698 -23.3861 -23.8170 | 29.7331 23.6412 | ||||||||

| 220 230 240 250 260 270 280 290 300 310 320 330 340 350 360 370 380 390 400 410 420 430 440 450 460 470 480 490 500 510 520 530 540 550 560 570 580 590 600 610 620 630 640 650 660 670 | -3.4641 -4.6067 3.6085 6.5231 7.0430 -2.0648 -1.0818 | -6.1253 -0.1635 -1.7064 1.6877 -7.7254 -8.0403 -0.8827 | -13.6715 -7.7096 -9.2525 -5.8584 -15.5864 -8.4288 | 14.1035 7.8576 9.2606 8.3580 16.3789 15.7226 8.9458 | -23.3861 -17.4242 -15.5730 -24.9862 -25.3010 -18.1434 | 23.6412 17.4902 18.9710 16.6749 25.6779 18.3893 | ||||||||

| 680 690 700 710 720 | 6.1788 0 | -5.0926 -10.1780 -12.4724 | -12.6387 -17.7241 -20.0186 | 14.0682 20.0186 | -22.3533 -27.4387 -29.7331 | 23.1915 27.8681 29.7331 | ||||||||

По полярной диаграмме строят диаграмму износа шатунной шейки. Сумму сил Rш.ш.j, действующих по каждому лучу диаграммы износа (от 1 до 12) определяют с помощью таблицы 5.4. По данным таблицы в масштабе по каждому лучу откладывают величину суммарных сил ΣRш.ші от окружности к центру. По лучам 4 и 5 силы ΣRш.ші не действуют, а по лучам 6,7 и 8 действуют силы только в интервале 360є<φ<390є.

По диаграмме износа определяют расположение оси масляного отверстия  .

.

Таблица 5.4

| Rш.ш.i | Значения Rш.ш.i , кН, для лучей | ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | ||||

| Rш.ш. 0 | 20.0186 | 20.0186 | 20.0186 | - | - | - | - | - | - | - | 20.0186 | 20.0186 | |||

| Rш.ш. 30 | 16.6851 | 16.6851 | 16.6851 | - | - | - | - | - | - | - | - | 16.6851 | |||

| Rш.ш. 60 | 9.2775 | 9.2775 | 9.2775 | - | - | - | - | - | - | - | - | 9.2775 | |||

| Rш.ш. 90 | 8.7624 | 8.7624 | - | - | - | - | - | - | - | - | 8.7624 | 8.7624 | |||

| Rш.ш. 120 | 12.8455 | 12.8455 | - | - | - | - | - | - | - | - | 12.8455 | 12.8455 | |||

| Rш.ш. 150 | 14.3445 | 14.3445 | - | - | - | - | - | - | - | - | 14.3445 | 14.3445 | |||

| Rш.ш. 180 | 14.4522 | 14.4522 | 14.4522 | - | - | - | - | - | - | - | 14.4522 | 14.4522 | |||

| Rш.ш. 210 | 14.3445 | 14.3445 | 14.3445 | - | - | - | - | - | - | - | - | 14.3445 | |||

| Rш.ш. 240 | 12.8773 | 12.8773 | 12.8773 | - | - | - | - | - | - | - | - | 12.8773 | |||

| Rш.ш. 270 | 9.0291 | 9.0291 | 9.0291 | - | - | - | - | - | - | - | - | 9.0291 | |||

| Rш.ш. 300 | 8.4226 | 8.4226 | - | - | - | - | - | - | - | - | 8.4226 | 8.4226 | |||

| Rш.ш. 330 | 11.7372 | 11.7372 | - | - | - | - | - | - | - | - | 11.7372 | 11.7372 | |||

| Rш.ш. 360 | 4.8568 | 4.8568 | 4.8568 | - | - | - | - | - | - | - | 4.8568 | 4.8568 | |||

| Rш.ш. 390 | - | - | - | - | - | - | - | 8.759 | 8.759 | 8.759 | 8.759 | 8.759 | |||

| Rш.ш. 420 | 8.358 | - | - | - | - | - | - | - | - | 8.358 | 8.358 | 8.358 | |||

| Rш.ш. 450 | 12.3456 | - | - | - | - | - | - | - | - | 12.3456 | 12.3456 | 12.3456 | |||

| Rш.ш. 480 | 16.0246 | 16.0246 | - | - | - | - | - | - | - | - | 16.0246 | 16.0246 | |||

| Rш.ш.i | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||

| Rш.ш. 510 | 16.7408 | 16.7408 | - | - | - | - | - | - | - | - | 16.7408 | 16.7408 | |||

| Rш.ш. 540 | 16.1165 | 16.1165 | 16.1165 | - | - | - | - | - | - | - | 16.1165 | 16.1165 | |||

| Rш.ш. 570 | 15.4567 | 15.4567 | 15.4567 | - | - | - | - | - | - | - | - | 15.4567 | |||

| Rш.ш. 600 | 13.5163 | 13.5163 | 13.5163 | - | - | - | - | - | - | - | - | 13.5163 | |||

| Rш.ш. 630 | 8.9458 | 8.9458 | 8.9458 | - | - | - | - | - | - | - | - | 8.9458 | |||

| Rш.ш. 660 | 9.1353 | 9.1353 | - | - | - | - | - | - | - | - | 9.1353 | 9.1353 | |||

| Rш.ш. 690 | 16.4658 | 16.4658 | - | - | - | - | - | - | - | - | 16.4658 | 16.4658 | |||

| SRш.ш. | 291 | 270 | 147 | - | - | - | - | 8.759 | 8.759 | 29.46 | 191 | 291 | |||

Уравновешивание

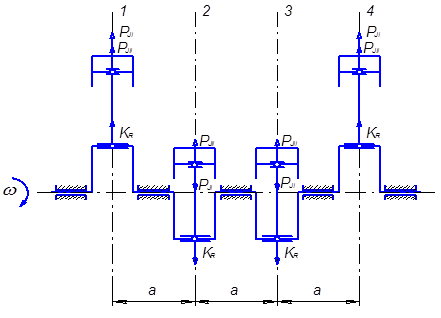

Порядок работы двигателя 1-2-4-3. Промежутки между вспышками равны 180є. Коленчатый вал двигателя имеет кривошипы, расположенные под углом 180є.

Центробежные силы инерции рассчитываемого двигателя и их моменты полностью уравновешены:

и

и  (5.32)

(5.32)

Силы инерции первого порядка и их моменты также уравновешены:

и

и  (5.33)

(5.33)

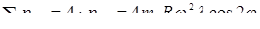

Силы инерции второго порядка для всех цилиндров направлены в одну сторону:

(5.34)

(5.34)

Уравновешивание сил инерции второго порядка в рассчитываемом двигателе нецелесообразно, ибо применение двухвальной системы с противовесами для уравновешивания  значительно усложнит конструкцию двигателя.

значительно усложнит конструкцию двигателя.

Моменты от сил инерции второго порядка в связи с зеркальным расположением цилиндров полностью уравновешены:

(5.35)

(5.35)

Рис. 5.1 Схема уравновешивания двигателя

Равномерность крутящего момента и равномерность хода дви

Гателя.

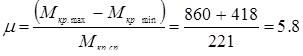

Равномерность крутящего момента:

; (5.36)

; (5.36)

Избыточная работа крутящего момента:

Дж (5.37)

Дж (5.37)

где  – площадь над прямой среднего крутящего момента, мм2.

– площадь над прямой среднего крутящего момента, мм2.

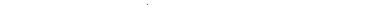

рад в мм – масштаб угла поворота вала на

рад в мм – масштаб угла поворота вала на

диаграмме Мкр.

Равномерность хода двигателя принимаем δ=0.01.

Момент инерции движущихся масс двигателя, приведенных к оси коленчатого вала:

кг·м2 (5.38)

кг·м2 (5.38)

6. РАСЧЕТ ДЕТАЛЕЙ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА НА ПРОЧНОСТЬ

Расчет поршня

Наиболее напряженным элементом поршневой группы является поршень, воспринимающий высокие газовые, инерционные и тепловые нагрузки, поэтому при его изготовлении к материалу предъявляются повышенные требования. Поршни автомобильных и тракторных двигателей изготовляют в основном из алюминиевых сплавов и реже из чугуна.

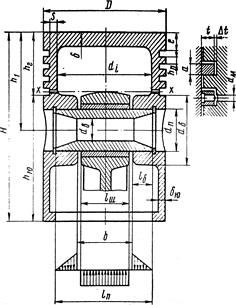

Основные конструктивные соотношения размеров элементов поршня (рис. 6.1) приведены в табл. 6.1. Величину верхней части поршня h 1 выбираем, исходя из обеспечения одинакового давления опорной поверхности поршня по высоте цилиндра и прочности бобышек, ослабленных отверстиями для пропуска масла. Это условие обеспечивается при

(6.1)

(6.1)

где hr – высота головки поршня.

Расстояние b между торцами бобышек зависит от способа крепления поршневого пальца и обычно принимается на 2-3 мм больше длины верхней головки шатуна lш. Конкретные значения конструктивных элементов поршня принимаются по прототипам с учетом соотношений, приведены в табл. 6.1.

Поверочный расчет элементов поршня осуществляется без учета переменных нагрузок, величина которых учитывается при установлении соответствующих допускаемых напряжений. Рассчитывают днище, стенку головки, верхнюю кольцевую перемычку, опорную поверхность и юбку поршня.

Днище поршня рассчитывается на изгиб от действия максимальных газовых условий р zmax как равномерно нагруженная круглая плита, свободно опирающаяся на цилиндр.

Рис. 6.1 Схема поршня

Материал поршня – алюминиевый сплав, αп=22·10-6 1/К.

Материал гильзы цилиндра – серый чугун, αц=11·10-6 1/К.

Для дизелей максимальное давление газов обычно достигается при работе на режиме максимальной мощности.

Таблица 6.1

| Наименование | диапазон | значение | |

| Толщина днища поршня, d | (0,12 ¸ 0,20)D | 8 | |

| Высота поршня, Н | (1,0 ¸ 1,7)D | 105 | |

| Высота верхней части поршня, h 1 | (0,6 ¸ 1,0)D | ||

| Высота юбки поршня, h ю | (0,6 ¸ 1,1)D | 65 | |

| Диаметр бобышки, d б | (0,3 ¸ 0,5)D | ||

| Расстояние между торцами бобышек, b | (0,3 ¸ 0,5)D | 44 | |

| Толщина стенки юбки поршня, d ю, мм | 2,0 ¸ 5,0 | ||

| Толщина стенки головки поршня, s | (0,05 ¸ 0,10)D | 7 | |

| Расстояние до первой поршневой канавки, l | (0,11 ¸ 0,20)D | ||

| Толщина первой кольцевой перемычки, h п | (0,04 ¸ 0,07)D | 4 | |

| Радиальная толщина кольца, t |

| ||

| компрессионного | (0,040 ¸ 0,045)D | 4 | |

| маслосъемного | (0,038 ¸ 0,043)D | 3 | |

| Высота кольца, а, мм | 3-5 | 3 | |

| Разность между величинами зазоров замка кольца в свободном и рабочем состоянии Ао | (3,2 - 4,0) t | ||

| Радиальный зазор кольца в канаве поршня ∆ t, мм |

| ||

| компрессионного | 0,70 – 0,95 | 0.8 | |

| маслосъемного | 0,9 – 1,1 | ||

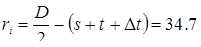

| Внутренний диаметр поршня, di | D – 2 ( s+t+∆t ) |

| |

| Число масляных отверстий в поршне, nм | 6-12 | 10 | |

| Диаметр масляного канала, d м | (0,3 - 0,5) a | 1 | |

| Наружный диаметр пальца, d п | (0,30 ¸ 0,38)D | 24 | |

| Внутренний диаметр пальца, d в | (0,50 ¸ 0,70)dп | 16 | |

| Длина пальца, lп | (0,80 ¸ 0,90)D | 80 | |

| Длина втулки шатуна, lш | (0,33 ¸ 0,45)D | 40 | |

Напряжение изгиба (МПа) в днище поршня

МПа (6.2)

МПа (6.2)

где р zmax=р z =6.356 МПа – максимальное давление сгорания;

мм – внутренний радиус днища.

мм – внутренний радиус днища.

Днище поршня должно быть усилено ребрами жесткости. Кроме того, в целях повышения износо- и термостойкости поршня целесообразно осуществить твердое анодирование днища и огневого пояса, что уменьшит возможности перегрева и прогорания днища, а также пригорания верхнего компрессионного кольца.

При отсутствии у днища ребер жесткости допустимые значения напряжений [s из] (МПа) лежат в пределах:

Для поршней из алюминиевых сплавов …………….…..…20-25

При наличии ребер жесткости [s из] возрастают:

Для поршней из алюминиевых сплавов …………………...до 50-150

Головка поршня в сечении х–х, ослабленная отверстиями для отвода масла, проверяется на сжатие и разрыв.

Напряжение сжатия в сечении х-х:

площадь сечения х – х

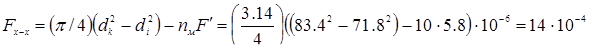

м2 (5.3)

м2 (5.3)

где  мм – диаметр поршня по дну канавок;

мм – диаметр поршня по дну канавок;

мм – внутренний диаметр поршня;

мм – внутренний диаметр поршня;

мм2 – площадь продольного диаметрального

мм2 – площадь продольного диаметрального

сечения масляного канала.

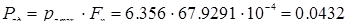

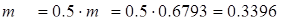

Максимальная сжимающая сила:

МН (6.4)

МН (6.4)

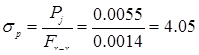

Напряжение сжатия:

МПа (6.5)

МПа (6.5)

Допустимые напряжения на сжатие для поршней из алюминиевых сплавов [sсж] = 30 ¸ 40 МПа.

Напряжение разрыва в сечении х-х:

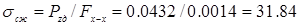

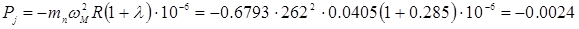

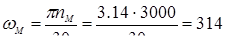

- максимальная угловая скорость холостого хода:

рад/с (6.6)

рад/с (6.6)

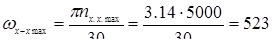

- масса головки поршня с кольцами, расположенными выше сечения х-х:

кг (6.7)

кг (6.7)

- максимальная разрывающая сила:

(6.8)

(6.8)

МН

МН

Допустимые напряжения на разрыв для поршня из алюминиевых сплавов [sр] = 4 ¸ 10 МПа.

- напряжение разрыва:

МПа (6.9)

МПа (6.9)

Напряжение в верхней кольцевой перемычке:

- среза:

МПа (6.10)

МПа (6.10)

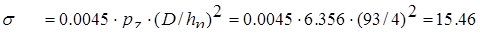

где D=93 мм – диаметр цилиндра;

h п=4 мм – толщина верхней кольцевой перемычки.

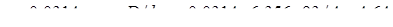

- изгиба:

МПа (6.11)

МПа (6.11)

- сложное:

МПа (6.12)

МПа (6.12)

допускаемые напряжения sS (МПа) в верхних кольцевых перемычках с учетом значительных температурных нагрузок находятся в пределах:

для поршней из алюминиевых сплавов…………….…30-40.

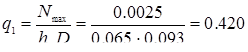

Удельное давление поршня на стенку цилиндра:

МПа (6.13)

МПа (6.13)

МПа (6.14)

МПа (6.14)

где Nmax=0.0025 МН – наибольшая нормальная сила, действующая на стенку

цилиндра при работе двигателя на режиме максималь-

ной мощности.

Для современных автомобильных и тракторных двигателей q 1 = 0.3 ¸ 1.0 и q 2 = 0.2 ¸ 0.7 МПа.

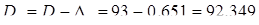

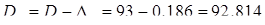

Гарантированная подвижность поршня в цилиндре достигается за счет установления оптимальных диаметральных зазоров между цилиндром и поршнем при различных тепловых нагрузках, возникающих в процессе работы дизеля. По статистическим данным для алюминиевых поршней с неразрезными юбками

∆r=(0.006 ¸ 0.008)D=0.007·93=0.651 мм (6.15)

∆ю = ( 0.001 ¸ 0.002 )D=0.002·93=0.186 мм (6.16)

Диаметры головки и юбки поршня:

мм (6.17)

мм (6.17)

мм (6.18)

мм (6.18)

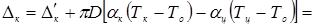

Диаметральные зазоры в горячем состоянии:

(6.19)

(6.19)

мм

мм

(6.20)

(6.20)

мм

мм

где aц=11×10-6 1/К – коэффициент линейного расширения материала

цилиндра;

aп=22×10-6 1/К - коэффициент линейного расширения материала поршня;

Тц =383 К – температура стенок цилиндра;

Тr = 593 К – температура головки в рабочем состоянии;

Тю =413 К – температура юбки поршня в рабочем состоянии;

То =293 К – начальная температура цилиндра и поршня.

Расчет поршневого кольца

Поршневые кольца работают в условиях высоких температур и значительных переменных нагрузок, выполняя три основные функции:

– герметизации надпоршневого пространства в целях максимально возможного использования тепловой энергии топлива;

– отвода избыточной доли теплоты от поршня в стенки цилиндра;

– "управление маслом", т.е. рационального распределения масляного слоя по зеркалу цилиндра и ограничения попадания масла в камеру сгорания.

Материал кольца – серый чугун. Е=1.2·105 МПа.

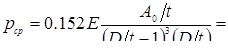

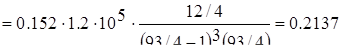

Среднее давление кольца на стенку цилиндра:

(6.21)

(6.21)

МПа

МПа

где  мм.

мм.

Давление кольца на стенку цилиндра в различных точках окружности при каплевидной форме эпюры давления:

, [МПа] (6.22)

, [МПа] (6.22)

Результаты расчета р, а также μк для различных углов ψ приведены ниже:

| Угол ψ, определяющий положение текущего давления кольца, град | 0 | 30 | 60 | 90 | 120 | 150 | 180 |

| Коэффициент μк | 1.05 | 1.05 | 1.14 | 0.90 | 0.45 | 0.67 | 2.85 |

| Давление р в соответствующей точке, МПа | 0.224 | 0.222 | 0.218 | 0.214 | 0.218 | 0.271 | 0.320 |

По этим данным построена каплевидная эпюра давлений кольца на стенку цилиндра (рис. 5.2).

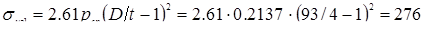

Напряжение изгиба кольца в рабочем состоянии:

МПа (6.23)

МПа (6.23)

Напряжение изгиба при надевании кольца на поршень:

МПа (6.24)

МПа (6.24)

Монтажный зазор в замке поршневого кольца:

(6.25)

(6.25)

мм

мм

где  мм – минимально допустимый зазор в замке кольца во время работы двигателя;

мм – минимально допустимый зазор в замке кольца во время работы двигателя;

aк =11·10-6 1/К – коэффициент линейного расширения материала кольца;

aц =11·10-6 1/К – коэффициент линейного расширения материала гильзы;

Тк=493 К – температура кольца в рабочем состоянии;

Тц =383 К – температура стенок цилиндра;

То= 293 К – начальная температура.

Расчет поршневого пальца

Во время работы двигателя поршневой палец подвергается воздействию переменных нагрузок, приводящих к возникновению напряжений изгиба, сдвига, смятия и овализации. В соответствии с указанными условиями работы к материалам, применяемым для изготовления пальцев, предъявляются требования высокой прочности и вязкости. Этим требованиям удовлетворяют цементированные малоуглеродистые и легированные стали

Для расчета принимаем следующие данные:

наружный диаметр пальца d n=25 мм,

внутренний диаметр пальца d b=16 мм,

длину пальца l n=80 мм,

длину втулки шатуна lш=40 мм,

расстояние между торцами бобышек b=44 мм.

Материал поршневого пальца – сталь 15Х, Е=2·105 МПа.

Палец плавающего типа.

Расчет поршневого пальца включает определение удельных давлений пальца на втулку верхней головки шатуна и на бобышки, а также напряжений от изгиба, среза и овализации.

Максимальные напряжения возникают в пальцах дизелей при работе на номинальном режиме.

Расчетная сила, действующая на поршневой палец:

– газовая

МН (6.26)

МН (6.26)

где р zmax=р z =6.356 МПа – максимальное давление газов на номинальном

режиме;

мм2 – площадь поршня;

мм2 – площадь поршня;

– инерционная

МН (6.27)

МН (6.27)

где  рад/с

рад/с

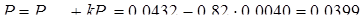

– расчетная

МН (6.28)

МН (6.28)

где k =0.82 – коэффициент, учитывающий массу поршневого пальца.

Удельное давление (МПа) пальца на втулку поршневой головки шатуна

МПа (6.29)

МПа (6.29)

где  м – наружный диаметр пальца;

м – наружный диаметр пальца;

м – длина опорной поверхности пальца в головки шатуна.

м – длина опорной поверхности пальца в головки шатуна.

Дата: 2019-12-10, просмотров: 355.