Станки предназначены для сверления, рассверливания, зенкерования, развертывания, нарезания различных резьб при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов. Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола. Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Таблица 9 - Характеристики радиально-сверлильного станка 2М55

| Наибольший диаметр сверления в стали, мм | 50 |

| Расстояние от образующей оси шпинделя до колонны, мм: | 375-1600 |

| Расстояние от нижней образующей шпинделя до рабочей поверхности плиты, мм: | 450-1600 |

| Наибольшее вертикальное перемещение шпинделя, мм | 400 |

| Наибольший поворот шпиндельной головки, ° | ± 45 |

| Число скоростей шпинделя | 21 |

| Частота вращения шпинделя, об/мин | 20-2000 |

| Число подач шпинделя | 12 |

| Подача шпинделя, мм/об: | 0,056-2,5 |

| Мощность электродвигателя привода главного движения, кВт: | 5,5 |

| Габариты станка, мм | 2665x1020x3430 |

| Масса, кг | 4700 |

Круглошлифовальный станок 3М153

Станки предназначены для шлифования, полирования наружных поверхностей тел вращения. Заготовки большой длины шлифуются путем перемещения заготовки относительно шлифовального круга, если длина шлифования меньше ширины шлифовального круга, шлифование происходит методом врезания.

Таблица 10 - Характеристики круглошлифовального станка 3М153

| Наибольший диаметр заготовки мм. | 140 |

| Наибольшая длина устанавливаемой заготовки мм. | 500 |

| Наибольшая длина шлифования, мм | 450 |

| Угол поворота стола, ° | ±6 |

| Скорость перемещения стола, м/мин | 0,02-5 |

| Частота вращения шпинделя об/мин: | 50-1000 |

| Наибольший размер шлифовального круга, мм: | 500 |

| Частота вращения шпинделя шлифовального круга об/мин: | 1900 |

| Мощность электродвигателя, кВт: | 7,5 |

| Габаритные размеры станка, мм: | 2700 ×2540 ×1950 |

| Масса станка, кг. | 4000 |

Червячно-шлифовальный станок 5К881

Станки предназначены для шлифования, полирования боковых поверхностей винтовой канавки червяков. Шлифование производится путем перемещения заготовки относительно шлифовального круга сначала с одной стороны канавки, затем с другой стороны. Шлифовальный круг предварительно правится под необходимый модуль и расчетный коэффициент диаметра червяка.

Таблица 11 - Характеристики червячно-шлифовального станка 5К881

| Наибольший диаметр заготовки мм: | 50-320 |

| Наибольшая длина нарезаемой части заготовки мм: | 360 |

| Модуль шлифуемых червяков: | 1-16 |

| Число заходов шлифуемых червяков: | 1-8 |

| Наибольший ход винтовой линии червяка, мм: | 200 |

| Наибольшая высота шлифуемого профиля, мм: | 35 |

| Наибольший угол подъема винтовой линии, °: | ±45 |

| Наибольший размер шлифовального круга, мм: | 400 |

| Ширина однониточного шлифовального круга, мм: | 10; 16; 20 |

| Частота вращения шпинделя шлифовального круга об/мин: | 1657-2340 |

| Частота вращения шпинделя заготовки, об/мин: | 0,3-45 |

| Мощность электродвигателя, кВт: | 3 |

| Габаритные размеры станка, мм: | 3690 ×3900 ×1710 |

| Масса станка, кг. | 5076 |

Расчет припусков

Разность размеров заготовки и окончательно обработанной детали определяет величину припуска, т.е. слоя, который должен быть снят при механической обработке.

Припуски разделяют на общие и межоперационные. Под общим понимают припуск, снимаемый в течение всего процесса обработки данной поверхности - от размера заготовки до окончательного размера готовой детали. Межоперационным называют припуск, который удаляют при выполнении отдельной операции.

В производственных условиях размеры припусков устанавливают на основании опыта, используя данные по массе и габаритам детали, а также в зависимости от необходимого квалитета точности и требуемой шероховатости поверхности. Такой метод определения припусков называют табличным в отличие от аналитического, при котором общая величина припуска определяется путем расчета его по составным элементам с использованием различных коэффициентов.

Таблица 12 – Определение припусков табличным методом

| Номинальный диаметр, мм | Длина, мм | Операции | Припуск , мм | Размер заготовки, мм |

| Æ60 | 70 | Точение черновое Точение чистовое | 4 1,5 | Æ65,5 |

| Æ35k6 | 33 | Точение черновое Точение чистовое Шлифование | 4,0 1,5 0,4 | Æ40,9 |

Аналитический способ расчета является более точным по сравнению с табличным, так как учитывает конкретные условия выполнения операций технологического процесса.

Рассчитаем припуски на обработку и промежуточные предельные размеры для Æ60h10(-0,12) мм червяка. В качестве заготовки используем прокат из стали горячекатаной круглой ГОСТ 2590-71 обычной точности - В.

1. Маршрут обработки:

Операция 015 Токарная (Черновое точение)

Операция 030 Токарная (Чистовое точение)

Для выполнения расчетов данные располагают в виде таблицы, в которой указывают операции технологического процесса.

Таблица 13 - расчетная таблица элементов припуска

| Вид заготовки и техноло-гическая операция | Точность заготовки и обработан-ной по-верхности | Допуск на размер d, мм | Элементы припуска, мкм | Промежуточные размеры, мм | Промежу-точные припуски, мм | |||||

| Rz | Т | r | e | Dmax | Dmin | 2Zmax | 2Zmin | |||

| Заготовка прокат | Обычной точности | +0,5 - 1,1 | 150 | 250 | 472 | - | 64,36 | 62,34 | - | - |

| Токарная черновая | h12 | 0,300 | 50 | 50 | 110 | 400 | 60,72 | 60,3 | 3,64 | 2,04 |

| Токарная чистовая | h10 | 0,120 | 30 | 30 | 70 | 20 | 60 | 59,88 | 0,72 | 0,42 |

Где Rz – параметр шероховатости;

Т – глубина дефектного слоя;

r - пространственное отклонение;

e - погрешности установки.

2. Заготовка

Качество поверхности заготовки из проката обычной точности для диаметра 26…75 Rz = 150 мкм; Т = 250мкм [1, стр.42, табл.17]. Точность изготовления стали горячекатаной круглой по ГОСТ 2590-88 для диаметров 26…75 обычной точности (  ).

).

3. Механическая обработка

Точность и качество поверхности после механической обработки.

Черновое обтачивание-квалитет 12; Rz = 50 мкм; Т = 50 мкм;

чистовое обтачивание-квалитет10; Rz = 30 мкм; Т = 30 мкм;[1, стр.43, табл.19]

Технологические допуски на размер.

черновое обтачивание d = 0,300 мм;

чистовое обтачивание d = 0,120 мм.

4. Минимальные промежуточные припуски

4.1.Черновая токарная обработка

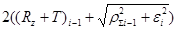

2Zmin=  [1, cтр.41]

[1, cтр.41]

где Rzi-1 - высота неровностей профили на предшествующем переходе;

Тi-1 - глубина дефектного поверхностного слоя на предшествующем

переходе;

rSi-1 - суммарные пространственные отклонения на предшествующем переходе

ei - погрешность установки заготовки на выполняемом переходе.

Определение величины rSi-1 для проката

rSi-1 =  ,

,

где rк - отклонение местное (кривизна профиля сортового проката в зависимости от способа установки)

rц - отклонение расположения при центрировании.

rк = Dk × l , [1, стр.45, табл.20]

где Dk - удельная кривизна заготовки [1, стр.48, табл.22]

Dk = 0,1 мкм/мм;

l=L/2

где L - длина заготовки; L=282 мм.

l=141 мм.

rк=0,1×141=14,1 мкм.

Величина rц определяется по формуле:

rц =0,25  мкм, [1, стр.46, табл.21]

мкм, [1, стр.46, табл.21]

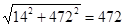

rц =0,25  =472 мкм

=472 мкм

В результате rSi-1 =  мкм.

мкм.

Погрешность установки при базировании в центрах определяется по эмпирической формуле ei = 0,25 × dзаг;

ei = 0,25 × 1600 = 400 мкм

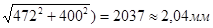

Итого 2Zmin = 2(150+250+

4.2. Чистовая обработка

Остаточная сумма погрешностей после чернового обтачивания в центрах rSi-1 = 110 мкм [1 стр.55, табл.27].

Погрешность базирования в центрах для детали после черновой обработки в центрах составляет ei = 0,05 × dчерн;

ei = 0,05 × 400 = 20 мкм

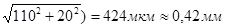

Итого 2Zmin = 2(50+50+

5. Определение максимальных промежуточных припусков

Величина максимального припуска определяется:

2Zmax = 2Zmin + di

Черновая токарная обработка:

2Zmax = 2037+1600 =3637 мкм » 3,64 мм

Чистовая токарная обработка:

2Zmax = 424 + 300 = 724 мкм » 0,72 мм

6. Промежуточные межоперационные размеры

Минимальные и максимальные размеры получают прибавлением к предельным размерам минимальных и максимальных припусков по операциям (переходам)

Dmin = Dmin + 2Zmin

Dmax = Dmax + 2 Zmax

Черновое точение

Dmin = 59,88 + 0,42 = 60,3 мм

Dmax = 60 + 0,72 = 60,72 мм

Заготовка

Dmin = 60,3 + 2,04 = 62,34 мм

Dmax = 60,72 + 3,64 = 64,36 мм

7. Размер диаметра проката (заготовка)

Исходя из необходимого по расчету диаметра максимально Æ 64,36 мм по ГОСТ 2590-88 принимаем круг ближайшего большего размера, т.е. Æ65мм.

Припуск на черновое точение несколько возрастает ввиду увеличения размера заготовки.

Таблица 14 – графическое представление припусков:

| Поверхности | Припуск | |

| Расчетный, мм | Табличный, мм | |

| Æ60h10 мм | Æ 64,36 | |

| Æ38h14 мм | Æ44 | |

| Æ35k6 мм | Æ41 | |

| Æ32s6 мм | Æ38 | |

| 282 мм | 290 | |

Дата: 2019-12-10, просмотров: 688.