Введение

Машиностроительная промышленность поставляет продукцию всем отраслям хозяйства и является одним из основных его звеньев. Технологический прогресс и дальнейший рост всех отраслей хозяйства в значительной степени зависит от развития машиностроения и от роста его технологической культуры.

Технологический процесс разрабатывается для изготовления нового или модернизации и совершенствования действующего технологического процесса в соответствии с достижениями науки и техники.

Разрабатываемый технологический процесс должен быть прогрессивным и обеспечивать повышение производительности труда и качества изделий, сокращение трудовых и материальных затрат на его реализацию, уменьшение вредных воздействий на окружающую среду. Технологический процесс должен соответствовать требованиям экологии и безопасности жизнедеятельности. Разработка перспективных технологических процессов должна быть основана на результатах научно-исследовательских, опытно-технологических и опытно-конструкторских работ, прогнозирование новых методов обработки изделия, анализа опыта других предприятий.

В соответствии с этими требованиями проектируемый технологический процесс должен полностью обеспечить выполнение всех требований рабочего чертежа и технических условий, при этом обеспечить минимальные затраты труда и издержки производства. Технологический процесс изготовления изделия должен выполняться с наиболее полным использованием технических возможностей средств производства, при наименьшей затрате времени и наименьшей стоимости изделия.

Для одной и той же детали при одинаковой производственной программе может быть разработано несколько вариантов технологический процессов. В зависимости от опыта технического персонала и местных производственных условий эти варианты отличаются друг от друга маршрутом и содержанием операций, являясь при этом достаточно равноценными по технико-экономической эффективности.

Прогресс в машиностроении в значительной мере зависит от уровня техники в области зубчатых передач, широко применяемых в различных машинах, приборах, приспособлениях. Создание зубчатых передач, отвечающих высокому научно-техническому и производственному уровню является сложной задачей, требующей совместного рассмотрения всех показателей качества проектируемой передачи.

Условия работы детали в узле

Червячные передачи предназначены для преобразования вращательного движения при скрещивающихся осях зубчатых колес. Наибольшее распространение получили передачи с углом 90°. Основной элемент в червячной передаче – шестерня, называется червяком, а зубчатое колесо называется червячным колесом.

Червячные передачи находят применение, когда требуется высокая плавность передачи вращения, бесшумность, высокое передаточное отношение, возможность самоторможения.

Основным недостатком передачи является относительно низкий КПД, относительно высокий тепловой режим работы, относительно низкая мощность передачи.

Анализ рабочего чертежа

Деталь «червяк» используется как быстроходная часть червячного редуктора. Червяк передает крутящий момент от электродвигателя к червячному колесу и далее на рабочий механизм. На диаметрах 35k6 устанавливаются подшипники качения. На шейке Æ32s6 устанавливается втулочно-пальцевая муфта, которая фиксируется от проворота шпонкой 10х8 длиной 30 мм. От осевого смещения муфта фиксируется стопорной торцовой шайбой и винтом М6. Подшипник с противоположной стороны от муфты тоже фиксируется от осевого смещения стопорной торцевой шайбой и винтом М6. Канавки В и Г выполняются для выхода шлифовального круга. Полировка винтовой канавки червяка выполняется для уменьшения коэффициента трения в передаче и как следствие меньшего износа трущихся между собой деталей, и соответственно увеличения срока службы редуктора.

Радиальное биение поверхности Æ35k6 относительно поверхностей А и Б не более 0,02 мм. Не выполнение этого требования ведет к нарушению балансировки червяка и преждевременному износу его и сопрягаемых с ним подшипников.

Перпендикулярность торцов шеек Æ35k6 относительно поверхностей А и Б не более 0,008 мм. Не выполнение этого требования ведет к нарушению установки подшипников и преждевременному их износу.

Червяк является одной из самых ответственных деталей червячного редуктора, влияющих на срок эксплуатации изделия в целом. Поэтому необходимо выдержать все допуски и отклонения формы, указанные в чертеже.

4. Анализ технических требований

Технологический контроль чертежа производится, исходя из требований ЕСКД и ГОСТов на разработку и оформление конструкторской документации. Технические требования указаны над штампом.

1. 261 НВ min. Термическая обработка состоящая из закалки с последующим отпуском при достаточно большой температуре называется улучшением, а стали, подвергшиеся такой обработке, - улучшаемыми сталями.

2. *Размеры обеспечить инструментом. Данное требование показывает, что размеры помеченные звездочкой получатся автоматически если используется инструмент выполненный по ГОСТ.

3. ** Размеры для справок. Данное требование показывает, что размеры помеченные звездочкой являются справочными. Справочными называют размеры не подлежащие выполнению по данному чертежу и указываемые для большего удобства пользования чертежом.

4. Неуказанные предельные отклонения размеров ±IT/2. Требование показывает предельные отклонения на чертеже, у которых отсутствуют допуски. Верхнее и нижнее отклонения размеров находят по таблице.

Выбор заготовки

На выбор метода получения заготовки оказывают влияние следующие факторы: материал детали, ее назначение и технические требования на изготовление, объем и серийность выпуска, форма поверхностей и размеры детали, программой выпуска.

Рассмотрим два варианта получения заготовки – прокат и горячую штамповку.

Метод штамповки обычно применяют в серийном и массовом производстве. В этих условиях штамп длительное время находится в эксплуатации и затраты на его изготовление окупаются. Форма и размеры штамповки максимально приближены к размерам и форме детали, что снижает расход материала на изделие, сокращает трудоемкость последующей мехобработки и расход режущего инструмента, а также повышает механические свойства изделия. Но по мере усложнения конструкции заготовки, уменьшению припусков, повышение точности размеров и параметров расположения поверхностей усложняется и удорожается технологическая оснастка заготовительного цеха и возрастает себестоимость заготовки.

Т.к. материал детали сталь 40Х, то способом получения заготовки может быть горячая штамповка или прутки из проката.

7.1. Расчет первого варианта получения заготовки - горячей штамповки.

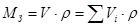

Определяем массу заготовки

, где

, где

- Объем ступеней цилиндра,

- Объем ступеней цилиндра,

=7,85 г/см3- плотность стали

=7,85 г/см3- плотность стали

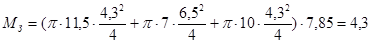

кг

кг

Расчет общей стоимости изготовления детали

Сдет=Сзаг+Сосн+Собр-Сотх , где

Сзаг- затраты на материал и изготовление заготовки

Сосн- затраты на оснастку на одну заготовку

Собр- затраты на механическую обработку заготовки

Сотх- стоимость отходов при механической обработке

Собр= ( Мзаг-Мдет)∙0,55= (4,3-3,2)∙0,55= 0,6 ден. ед.

Мзаг- масса заготовки, кг

Мдет- масса детали, кг

0,55- стоимость механической обработки 1 кг металла, ед

Сотх= ( Мзаг-Мдет)∙Сотх∙10= (4,3-3,2)∙99∙10-3∙10=1,1 ден.ед.

Сотх- заготовительная цена одной тонны стружки

Сотх=99∙10-3 ден.ед за 1 кг стружки

Сосн=Сосн.опт∙10/n=2∙103∙10/1500=13,33 ден.ед

Сосн.опт.=2∙103 ден.ед стоимость среднего штампа

n=1500 шт. количество деталей в партии

Сзаг= Мзаг∙Ссп∙10= 4,3∙410∙10-3∙10= 17,63 ден. ед.

Ссп- оптовая стоимость заготовки

Ссп- 410∙10-3 ден.ед за 1 тонну

Сдет=17,63+13,33+0,6-1,1=30,46 ден. ед.

7.2. Расчет второго варианта получения заготовки -из проката

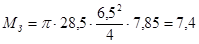

Для получения необходимой детали выбираем заготовку –прокат, диаметром 65 мм, длиной 285 мм.

Определяем массу заготовки

подставим размеры в формулу в сантиметрах.

подставим размеры в формулу в сантиметрах.

кг

кг

Расчет общей стоимости изготовления детали

Сдет=Сзаг+Собр-Сотх

Собр= ( Мзаг-Мдет)∙0,55= (7,4-3,2)∙0,55= 2,31 ден. ед.

Сотх= ( Мзаг-Мдет)∙Сотх∙10= (7,4-3,2)∙99∙10-3∙10=4,16 ден.ед.

Сзаг= Мзаг∙Ссп∙10= 7,4∙410∙10-3∙10= 30,34 ден. ед.

Сдет=Сзаг+Собр-Сотх=30,34+2,31-4,16=28,49 ден. ед.

На основании условий работы детали, конструктивных особенностей редуктора, технических требований на изготовление нет необходимости упрощать конструкцию детали и заменять материал.

Деталь изготавливается из конструкционной низколегированной стали 40Х ГОСТ4543-71, которая обладает достаточно высокими прочностными свойствами, хорошо обрабатывается режущими инструментами, принимает закалку в широком диапазоне твердости при охлаждении в воде или масле.

Таблица 2 - Химический состав стали 40Х в %

| Марка | Основные компоненты, % | ||||||||

| стали | C | Mn | Cr | Si | N | Ni | Cu | S | P |

| 40X | 0,36-0,44 | 0,5-0,8 | 0,8-1,1 | 0,17-0,37 | £0,008 | £0,3 | £0,3 | £0,035 | £0,035 |

Таблица 3 - Механические свойства и условия термической обработки

| Марка | Термообработка | Механические свойства | ||||||

| стали | нормализация | отпуск |  , ,

|  , ,

|   , ,

|  , ,

| ||

| t, оС | среда | t, оС | среда | МПа | МПа | % | % | |

| 40Х | 850-870 | воздух | 450-550 | вода, масло | 785 | 980 | 10 | 45 |

Сталь 40Х применяется для изготовления осей, вал-шестерней, коленчатых валов, оправок, реек, шпинделей, червяков, плунжеров, кулачковых муфт и других деталей повышенной прочности.

Из экономических расчетов делаем вывод, что наиболее экономически целесообразным является заготовка из прутка.

Расчет припусков

Разность размеров заготовки и окончательно обработанной детали определяет величину припуска, т.е. слоя, который должен быть снят при механической обработке.

Припуски разделяют на общие и межоперационные. Под общим понимают припуск, снимаемый в течение всего процесса обработки данной поверхности - от размера заготовки до окончательного размера готовой детали. Межоперационным называют припуск, который удаляют при выполнении отдельной операции.

В производственных условиях размеры припусков устанавливают на основании опыта, используя данные по массе и габаритам детали, а также в зависимости от необходимого квалитета точности и требуемой шероховатости поверхности. Такой метод определения припусков называют табличным в отличие от аналитического, при котором общая величина припуска определяется путем расчета его по составным элементам с использованием различных коэффициентов.

Таблица 12 – Определение припусков табличным методом

| Номинальный диаметр, мм | Длина, мм | Операции | Припуск , мм | Размер заготовки, мм |

| Æ60 | 70 | Точение черновое Точение чистовое | 4 1,5 | Æ65,5 |

| Æ35k6 | 33 | Точение черновое Точение чистовое Шлифование | 4,0 1,5 0,4 | Æ40,9 |

Аналитический способ расчета является более точным по сравнению с табличным, так как учитывает конкретные условия выполнения операций технологического процесса.

Рассчитаем припуски на обработку и промежуточные предельные размеры для Æ60h10(-0,12) мм червяка. В качестве заготовки используем прокат из стали горячекатаной круглой ГОСТ 2590-71 обычной точности - В.

1. Маршрут обработки:

Операция 015 Токарная (Черновое точение)

Операция 030 Токарная (Чистовое точение)

Для выполнения расчетов данные располагают в виде таблицы, в которой указывают операции технологического процесса.

Таблица 13 - расчетная таблица элементов припуска

| Вид заготовки и техноло-гическая операция | Точность заготовки и обработан-ной по-верхности | Допуск на размер d, мм | Элементы припуска, мкм | Промежуточные размеры, мм | Промежу-точные припуски, мм | |||||

| Rz | Т | r | e | Dmax | Dmin | 2Zmax | 2Zmin | |||

| Заготовка прокат | Обычной точности | +0,5 - 1,1 | 150 | 250 | 472 | - | 64,36 | 62,34 | - | - |

| Токарная черновая | h12 | 0,300 | 50 | 50 | 110 | 400 | 60,72 | 60,3 | 3,64 | 2,04 |

| Токарная чистовая | h10 | 0,120 | 30 | 30 | 70 | 20 | 60 | 59,88 | 0,72 | 0,42 |

Где Rz – параметр шероховатости;

Т – глубина дефектного слоя;

r - пространственное отклонение;

e - погрешности установки.

2. Заготовка

Качество поверхности заготовки из проката обычной точности для диаметра 26…75 Rz = 150 мкм; Т = 250мкм [1, стр.42, табл.17]. Точность изготовления стали горячекатаной круглой по ГОСТ 2590-88 для диаметров 26…75 обычной точности (  ).

).

3. Механическая обработка

Точность и качество поверхности после механической обработки.

Черновое обтачивание-квалитет 12; Rz = 50 мкм; Т = 50 мкм;

чистовое обтачивание-квалитет10; Rz = 30 мкм; Т = 30 мкм;[1, стр.43, табл.19]

Технологические допуски на размер.

черновое обтачивание d = 0,300 мм;

чистовое обтачивание d = 0,120 мм.

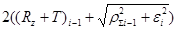

4. Минимальные промежуточные припуски

4.1.Черновая токарная обработка

2Zmin=  [1, cтр.41]

[1, cтр.41]

где Rzi-1 - высота неровностей профили на предшествующем переходе;

Тi-1 - глубина дефектного поверхностного слоя на предшествующем

переходе;

rSi-1 - суммарные пространственные отклонения на предшествующем переходе

ei - погрешность установки заготовки на выполняемом переходе.

Определение величины rSi-1 для проката

rSi-1 =  ,

,

где rк - отклонение местное (кривизна профиля сортового проката в зависимости от способа установки)

rц - отклонение расположения при центрировании.

rк = Dk × l , [1, стр.45, табл.20]

где Dk - удельная кривизна заготовки [1, стр.48, табл.22]

Dk = 0,1 мкм/мм;

l=L/2

где L - длина заготовки; L=282 мм.

l=141 мм.

rк=0,1×141=14,1 мкм.

Величина rц определяется по формуле:

rц =0,25  мкм, [1, стр.46, табл.21]

мкм, [1, стр.46, табл.21]

rц =0,25  =472 мкм

=472 мкм

В результате rSi-1 =  мкм.

мкм.

Погрешность установки при базировании в центрах определяется по эмпирической формуле ei = 0,25 × dзаг;

ei = 0,25 × 1600 = 400 мкм

Итого 2Zmin = 2(150+250+

4.2. Чистовая обработка

Остаточная сумма погрешностей после чернового обтачивания в центрах rSi-1 = 110 мкм [1 стр.55, табл.27].

Погрешность базирования в центрах для детали после черновой обработки в центрах составляет ei = 0,05 × dчерн;

ei = 0,05 × 400 = 20 мкм

Итого 2Zmin = 2(50+50+

5. Определение максимальных промежуточных припусков

Величина максимального припуска определяется:

2Zmax = 2Zmin + di

Черновая токарная обработка:

2Zmax = 2037+1600 =3637 мкм » 3,64 мм

Чистовая токарная обработка:

2Zmax = 424 + 300 = 724 мкм » 0,72 мм

6. Промежуточные межоперационные размеры

Минимальные и максимальные размеры получают прибавлением к предельным размерам минимальных и максимальных припусков по операциям (переходам)

Dmin = Dmin + 2Zmin

Dmax = Dmax + 2 Zmax

Черновое точение

Dmin = 59,88 + 0,42 = 60,3 мм

Dmax = 60 + 0,72 = 60,72 мм

Заготовка

Dmin = 60,3 + 2,04 = 62,34 мм

Dmax = 60,72 + 3,64 = 64,36 мм

7. Размер диаметра проката (заготовка)

Исходя из необходимого по расчету диаметра максимально Æ 64,36 мм по ГОСТ 2590-88 принимаем круг ближайшего большего размера, т.е. Æ65мм.

Припуск на черновое точение несколько возрастает ввиду увеличения размера заготовки.

Таблица 14 – графическое представление припусков:

| Поверхности | Припуск | |

| Расчетный, мм | Табличный, мм | |

| Æ60h10 мм | Æ 64,36 | |

| Æ38h14 мм | Æ44 | |

| Æ35k6 мм | Æ41 | |

| Æ32s6 мм | Æ38 | |

| 282 мм | 290 | |

Операция 020 Термическая

Оборудование: электропечь шахтная

Измерительный инструмент: твердомер

Технологическая база – наружный диаметр

1. Улучшить червяк в печи до твердости 261 HB min

Операция 025 Правочная

Оборудование: пресс гидравлический

Измерительный инструмент: штангенциркуль ШЦ-1-500 ГОСТ 166-89

Технологическая база – наружный диаметр

1. Править червяк от короблений возникших после термообработки

Операция 035 Зубодолбежная

Оборудование: станок зубофрезерный ЕЗ10

Приспособление: центра ГОСТ8742-75;

патрон 3-х кулачковый ГОСТ 2675-80

Режущий инструмент: долбяк зуборезный ГОСТ 9323-79

Измерительный инструмент: штангенциркуль ШЦ-1-150 ГОСТ 166-89;

зубомер

Технологическая база – наружный диаметр и центровые отверстия

1. Нарезать 4-х заходный червяк.

Операция 040 Фрезерная

Оборудование: станок фрезерный 6Р10

Приспособление: специальное

Режущий инструмент: фреза шпоночная ГОСТ 9140-78

Измерительный инструмент: штангенциркуль ШЦ-1-150 ГОСТ 166-89

Технологическая база – наружный диаметр и торец червяка

1. Фрезеровать шпоночный паз 10N9 выдерживая размер 5+0,1.

Операция 045 Сверлильная

Оборудование: станок радиально-сверлильный 2М55

Приспособление: специальное

Режущий инструмент: сверло спиральное ГОСТ 10903-77;

метчик ГОСТ 3266-81

Измерительный инструмент: штангенциркуль ШЦ-1-150 ГОСТ 166-89

резьбомер.

Технологическая база – наружный диаметр и торец червяка

Установ А

1. Сверлить отв. Æ5 мм на глубину 8 мм;

2. Сверлить отв. Æ4,8 мм на глубину 18 мм;

3. Нарезать резьбу М6 на глубину 15 мм;

Установ Б

4. Сверлить отв. Æ5 мм на глубину 8 мм;

5. Сверлить отв. Æ4,8 мм на глубину 18 мм;

6. Нарезать резьбу М6 на глубину 15 мм;

Операция 070 Слесарная

Оборудование: верстак слесарный

Приспособление: тиски

Режущий инструмент: напильник; метчик ГОСТ 3266-81.

1. Притупить острые кромки

2. Прокалибровать резьбу

Операция 075 Контрольная

Окончательный контроль по чертежу.

Измерительный инструмент: штангенциркуль ШЦ-1-150 ГОСТ 166-89;

калибр-скоба Æ35к6, Æ32s6.

Расчет режимов резания

При назначении режимов резания необходимо учитывать характер обработки, тип и размер инструмента, материал его режущей части и состояние заготовки. При черновой обработке назначают по возможности максимальную глубину резания и максимально возможную подачу, исходя из жесткости системы СПИД, мощности станка и других ограничивающих факторов.

Аналитический метод:

1. Операции 015 токарная (черновая). Установ А, переход 1.

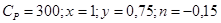

Глубина резания -  мм.

мм.

Ширина резания  мм.

мм.

Подачу принимаем  мм/об; [2, том 2, стр.364, табл.11]

мм/об; [2, том 2, стр.364, табл.11]

Стойкость инструмента  мин.

мин.

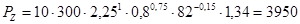

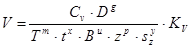

Скорость резания:

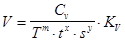

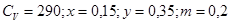

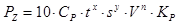

[2, том 2, стр.363], где

[2, том 2, стр.363], где

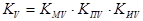

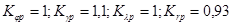

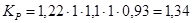

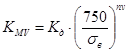

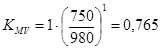

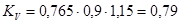

- общий поправочный коэффициент на скорость резания.

- общий поправочный коэффициент на скорость резания.

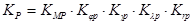

[2, том 2, стр.369], где

[2, том 2, стр.369], где

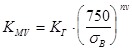

- коэффициент учета материала заготовки.

- коэффициент учета материала заготовки.

- коэффициент учета состояния поверхности заготовки.

- коэффициент учета состояния поверхности заготовки.

- коэффициент учета материала инструмента.

- коэффициент учета материала инструмента.

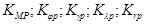

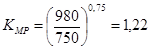

[2, том 2, стр.358, табл.1], где

[2, том 2, стр.358, табл.1], где

- коэффициент группы стали.

- коэффициент группы стали.

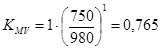

,

,  [2, том 2, стр.359, табл.2],

[2, том 2, стр.359, табл.2],

;

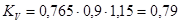

;

; [2, том 2, стр.361, табл.5],

; [2, том 2, стр.361, табл.5],

; [2, том 2, стр.361, табл.6],

; [2, том 2, стр.361, табл.6],

; [2, том 2, стр.367, табл.17],

; [2, том 2, стр.367, табл.17],

м/мин.

м/мин.

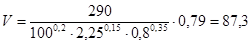

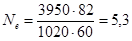

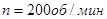

Частота оборотов шпинделя расчетное:

об/мин.

об/мин.

По паспорту станка принимаем  об/мин

об/мин

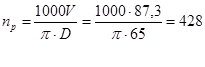

Фактическая скорость резания:

м/мин

м/мин

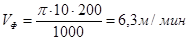

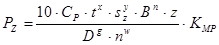

Окружная сила резания:

; [2, том 2, стр.371], где

; [2, том 2, стр.371], где

- поправочный коэффициент на качество обрабатываемого материала.

- поправочный коэффициент на качество обрабатываемого материала.

, где

, где

- коэффициенты учитывающие фактические условия резания.

- коэффициенты учитывающие фактические условия резания.

;

;  ; [2, том 2, стр.362, табл.9],

; [2, том 2, стр.362, табл.9],

; [2, том 2, стр.374, табл.23],

; [2, том 2, стр.374, табл.23],

;

;

; [2, том 2, стр.372, табл.22],

; [2, том 2, стр.372, табл.22],

Н

Н

Эффективная мощность резания:

; [2, том 2, стр.371],

; [2, том 2, стр.371],

кВт,

кВт,

кВт, т.е. имеем запас по мощности.

кВт, т.е. имеем запас по мощности.

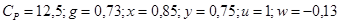

2. Операция 040 фрезерная.

Глубина резания -

Ширина резания

Длина резания

Диаметр фрезы  , число зубьев

, число зубьев  .

.

Подачу принимаем  ; [2, том 2, стр.406, табл.80],

; [2, том 2, стр.406, табл.80],

Стойкость инструмента  ; [2, том 2, стр.411, табл.82],

; [2, том 2, стр.411, табл.82],

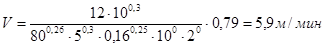

Скорость резания определяется:

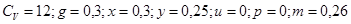

; [2, том 2, стр.406], где

; [2, том 2, стр.406], где

- общий поправочный коэффициент на скорость резания.

- общий поправочный коэффициент на скорость резания.

; [2, том 2, стр.406], где

; [2, том 2, стр.406], где

- коэффициент учета качества обработанной поверхности.

- коэффициент учета качества обработанной поверхности.

- коэффициент учета состояния поверхности заготовки.

- коэффициент учета состояния поверхности заготовки.

- коэффициент учета материала инструмента.

- коэффициент учета материала инструмента.

[2, том 2, стр.358, табл.1], где

[2, том 2, стр.358, табл.1], где

- коэффициент группы стали.

- коэффициент группы стали.

По т.2 с.262 [2]

,

,  [2, том 2, стр.359, табл.2],

[2, том 2, стр.359, табл.2],

;

;

; [2, том 2, стр.361, табл.5],

; [2, том 2, стр.361, табл.5],

; [2, том 2, стр.361, табл.6],

; [2, том 2, стр.361, табл.6],

, [2, том 2, стр.408, табл.81],

, [2, том 2, стр.408, табл.81],

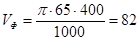

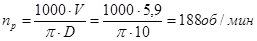

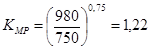

Частота оборотов шпинделя расчетное:

По паспорту станка принимаем

Фактическая скорость резания:

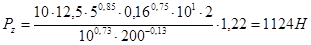

Окружная сила при фрезеровании:

[2, том 2, стр.406], где

[2, том 2, стр.406], где

- поправочный коэффициент на качество обрабатываемого материала.

- поправочный коэффициент на качество обрабатываемого материала.

;

;  ; [2, том 2, стр.362, табл.9],

; [2, том 2, стр.362, табл.9],

; [2, том 2, стр.412, табл.83],

; [2, том 2, стр.412, табл.83],

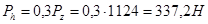

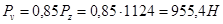

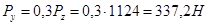

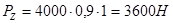

Величины остальных составляющих силы резания: горизонтальной Рh ; вертикальной Рv ; радиальной Рy ; осевой Рх устанавливаются из соотношения с главной составляющей Pz. По справочнику [2, том 2, стр.413, табл.84].

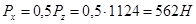

Крутящий момент на шпинделе:

; [2, том 2, стр.411],

; [2, том 2, стр.411],

.

.

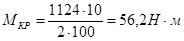

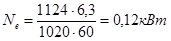

Эффективная мощность резания:

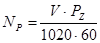

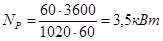

; [2, том 2, стр.411],

; [2, том 2, стр.411],

Для остальных операций режимы резания определяем по машиностроительным нормативам.

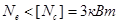

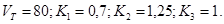

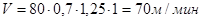

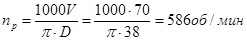

3. Операция 010 токарная. Установ А. Переход 2. Точить Æ38

Глубина резания -

Подача

[4, стр.29, карта Т-4] , где

[4, стр.29, карта Т-4] , где

- коэффициент, зависящий от размера обработки.

- коэффициент, зависящий от размера обработки.

- коэффициент обрабатываемости материала.

- коэффициент обрабатываемости материала.

- коэффициент характеризующий материал режущей части.

- коэффициент характеризующий материал режущей части.

.

.

Число оборотов шпинделя расчетное:

По паспорту станка принимаем

Фактическая скорость резания:

Сила резания:

[4, стр.35, карта Т-4],

[4, стр.35, карта Т-4],

[4, стр.36]

[4, стр.36]

Мощность резания:

Мощность привода станка 16К20

Аналогично выбираем режимы резания для других операций, результаты заносим в табл.15.

Таблица 15 – режимы резания

| Номер операции содержание перехода | t, мм | s, мм/об | V, м/мин | n, об/мин | N, кВт |

Операция 035 Зубодолбежная

Операция 040 Фрезерная

Нормирование операций

Под технически обоснованной нормой времени понимают время, необходимое для выполнения заданного объема работ при определенных организационно-технических условиях и наиболее эффективном использовании всех средств производства.

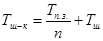

В серийном производстве определяется норма штучно-калькуляционного времени. Для расчета норм штучно-калькуляционного времени (  )к норме штучного времени следует добавить подготовительно-заключительное время.

)к норме штучного времени следует добавить подготовительно-заключительное время.

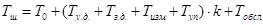

[1, стр.81], где

[1, стр.81], где

- подготовительно-заключительное время на партию деталей;

- подготовительно-заключительное время на партию деталей;

- число деталей в настроечной партии;

- число деталей в настроечной партии;

- штучное время на деталь.

- штучное время на деталь.

[1, стр. 102], где

[1, стр. 102], где

- основное время;

- основное время;

- время на установку и снятие детали;

- время на установку и снятие детали;

- время на закрепление и открепления детали;

- время на закрепление и открепления детали;

- время на измерение детали;

- время на измерение детали;

- время приемы управления;

- время приемы управления;

- время на обслуживание рабочего места и отдых.

- время на обслуживание рабочего места и отдых.

Рассчитаем нормы штучного времени по укрупненным машиностроительным нормативам.

мин, [5, стр.281, карта 135],

мин, [5, стр.281, карта 135],

мин, [5, стр.276, карта 134],

мин, [5, стр.276, карта 134],

мин, [5, стр.314, карта 143],

мин, [5, стр.314, карта 143],

мин, [5, стр.276, карта 134],

мин, [5, стр.276, карта 134],

[5, стр.274, карта 132],

[5, стр.274, карта 132],

Основное время определяется по формуле:  :

:

мин, [5, стр.338, карта 158],

мин, [5, стр.338, карта 158],

Порядок расчета норм времени занесем в таблицу 16

Таблица 16 – нормы времени на операцию 015

| Содержание работы | Длина обработки  мм мм

| Глубина резания, t мм | Табличное время,  мин мин

| Номер карты |

| Установ А: Установить и снять деталь 7,5 6 | ||||

| 1. Точить Æ60,5 на длине 183 мм; 2. Точить Æ38 на длине 113 мм; 3. Точить Æ35,7 на длине 55 мм; 4. Точить Æ32,7 на длине 32 мм; | 183 113 55 32 | 2,25 3,75 1,15 1,5 | 0,8 0,5х3 0,25 0,15 | 158 158 158 158 |

| Установ Б: Переустановить и снять деталь 5,25 6 | ||||

| 5. Точить Æ38 на длине 99 мм; 6. Точить Æ35,7 на длине 44 мм; | 99 44 | 3,75 1,15 | 0,45х3 0,2 | 158 158 |

| Итого: 7,5+0,8+1,5+0,25+0,15+5,25+1,35+0,2=17мин | ||||

мин

мин

мин

мин

При курсовом проектировании с достаточной степенью точности штучно-калькуляционное время может быть подсчитано по следующей формуле:

[1, стр. 173], где

[1, стр. 173], где

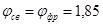

- коэффициент серийности производства по группам оборудования.

- коэффициент серийности производства по группам оборудования.

- основное технологическое время каждой операции.

- основное технологическое время каждой операции.

Предположим, что производство серийное. Тогда по [1, стр. 173]

Основное технологическое время:

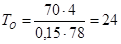

Операция 035 зубодолбежная

Для обработки долбяком на зубофрезерном станке.

[4, стр.140, карта З-1], где

[4, стр.140, карта З-1], где

- длина рабочего хода суппорта,

- длина рабочего хода суппорта,

- число заходов червяка.

- число заходов червяка.

1) переход 1 .  мм;

мм;  мм/об;

мм/об;  об/мин.

об/мин.

мин.

мин.

Общее технологическое время на операцию 035

мин

мин

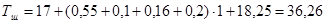

Штучно-калькуляционное время на операцию 035

мин

мин

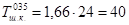

Операция 040 фрезерная

Для фрезерования:

[4, стр.75, карта Ф-1], где

[4, стр.75, карта Ф-1], где

- длина фрезерования.

- длина фрезерования.

1) переход 1. То = 0,94 мин

Общее технологическое время на операцию 040

мин

мин

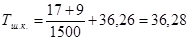

Штучно-калькуляционное время на операцию 040

мин.

мин.

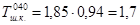

Операция 045 сверлильная

Установ А:

1) переход 1. То = 0,08 мин

2) переход 2. То = 0,1 мин

3) переход 3. То = 0,03 мин

Установ Б:

4) переход 1. То = 0,08 мин

5) переход 2. То = 0,1 мин

6) переход 3. То = 0,03 мин

Общее технологическое время на операцию 045

мин

мин

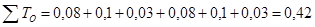

Штучно-калькуляционное время на операцию 045

мин.

мин.

Операция 035 зубодолбежная

Операция 040 фрезерная

Операция 045 сверлильная

Заключение

В результате выполнения данной курсовой работы был разработан технологический процесс изготовления детали «Червяк». Был обоснован способ получения заготовки, разработан маршрутный процесс изготовления детали, произведен выбор необходимого оборудования и технологических баз, рассчитаны припуски на мех. обработку, режимы резания, проведено нормирование технологических операций. Проведено проектирование специального приспособления, что увеличивает точность изготовления детали и уменьшает долю ручного труда. В результате сократилось время обработки детали и снизилась ее себестоимость.

Литература

1. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: [ Учеб. пособие для машиностроит. спец. вузов]. - 4-е изд., перераб. и доп.- Мн.: Выш. школа, 1983.- 256 с., ил.

2. Дальский А.М., Суслов А.Г., Косилова А.Г., и др.; Под редакцией Дальского А.М., Косиловой А.Г. и Мещерякова Р.К. Справочник технолога- машиностроителя. В 2-х т. - 5-е изд., исправленное. - М.; Машиностроение, 2003. - 1857 с., ил.

3. Добрыднев И.С. Курсовое проектирование по предмету «Технология машиностроения» - М.; Машиностроение, 1985. - 184 с., ил.

4. Барановский Ю.В., Брахман Л.А., Бродский Ц.З., и др. Режимы резания металлов. Справочник. - 3-е изд., доп. и перераб. - М.; Машиностроение, 1972. - 408 с., ил.

5. Зубченко А.С., Колосков М.М., Каширский Ю.В., Марочник сталей и сплавов - М.; Машиностроение, 2003. - 783 с., ил.

6. Жуков Э.Л., Козарь И.И., Мурашкин С.Л., Розовский Б.Я., Технология машиностроения: В 2 кн. Учеб. Пособ. Для вузов. –М.: Высш. шк., 2003.-295 с.: ил.

7. Базров Б. М. Основы технологии машиностроения: Учебник для вузов. М.: Машиностроение, 2005г. – 736с.: ил.

8. Общемашиностроительные укрупненные нормативы времени на работы, выполняемые на металлорежущих станках; Под редакцией Грязнова Ю.А. - М.; Типография при НИИ труда, 1989. 430 с.

9. Общемашиностроительные нормативы времени на работы, выполняемые на фрезерных и сверлильных станках; Под редакцией Ульянова Р.Г. - М.; Типография при НИИ труда, 1973. 400 с.

10. Общемашиностроительные нормативы времени для технического нормирования работ на шлифовальных и доводочных станках; Под редакцией Ушанова С.Н. - М.; Типография ВНИИТЭМР, 1985. 376 с.

Введение

Машиностроительная промышленность поставляет продукцию всем отраслям хозяйства и является одним из основных его звеньев. Технологический прогресс и дальнейший рост всех отраслей хозяйства в значительной степени зависит от развития машиностроения и от роста его технологической культуры.

Технологический процесс разрабатывается для изготовления нового или модернизации и совершенствования действующего технологического процесса в соответствии с достижениями науки и техники.

Разрабатываемый технологический процесс должен быть прогрессивным и обеспечивать повышение производительности труда и качества изделий, сокращение трудовых и материальных затрат на его реализацию, уменьшение вредных воздействий на окружающую среду. Технологический процесс должен соответствовать требованиям экологии и безопасности жизнедеятельности. Разработка перспективных технологических процессов должна быть основана на результатах научно-исследовательских, опытно-технологических и опытно-конструкторских работ, прогнозирование новых методов обработки изделия, анализа опыта других предприятий.

В соответствии с этими требованиями проектируемый технологический процесс должен полностью обеспечить выполнение всех требований рабочего чертежа и технических условий, при этом обеспечить минимальные затраты труда и издержки производства. Технологический процесс изготовления изделия должен выполняться с наиболее полным использованием технических возможностей средств производства, при наименьшей затрате времени и наименьшей стоимости изделия.

Для одной и той же детали при одинаковой производственной программе может быть разработано несколько вариантов технологический процессов. В зависимости от опыта технического персонала и местных производственных условий эти варианты отличаются друг от друга маршрутом и содержанием операций, являясь при этом достаточно равноценными по технико-экономической эффективности.

Прогресс в машиностроении в значительной мере зависит от уровня техники в области зубчатых передач, широко применяемых в различных машинах, приборах, приспособлениях. Создание зубчатых передач, отвечающих высокому научно-техническому и производственному уровню является сложной задачей, требующей совместного рассмотрения всех показателей качества проектируемой передачи.

Условия работы детали в узле

Червячные передачи предназначены для преобразования вращательного движения при скрещивающихся осях зубчатых колес. Наибольшее распространение получили передачи с углом 90°. Основной элемент в червячной передаче – шестерня, называется червяком, а зубчатое колесо называется червячным колесом.

Червячные передачи находят применение, когда требуется высокая плавность передачи вращения, бесшумность, высокое передаточное отношение, возможность самоторможения.

Основным недостатком передачи является относительно низкий КПД, относительно высокий тепловой режим работы, относительно низкая мощность передачи.

Анализ рабочего чертежа

Деталь «червяк» используется как быстроходная часть червячного редуктора. Червяк передает крутящий момент от электродвигателя к червячному колесу и далее на рабочий механизм. На диаметрах 35k6 устанавливаются подшипники качения. На шейке Æ32s6 устанавливается втулочно-пальцевая муфта, которая фиксируется от проворота шпонкой 10х8 длиной 30 мм. От осевого смещения муфта фиксируется стопорной торцовой шайбой и винтом М6. Подшипник с противоположной стороны от муфты тоже фиксируется от осевого смещения стопорной торцевой шайбой и винтом М6. Канавки В и Г выполняются для выхода шлифовального круга. Полировка винтовой канавки червяка выполняется для уменьшения коэффициента трения в передаче и как следствие меньшего износа трущихся между собой деталей, и соответственно увеличения срока службы редуктора.

Радиальное биение поверхности Æ35k6 относительно поверхностей А и Б не более 0,02 мм. Не выполнение этого требования ведет к нарушению балансировки червяка и преждевременному износу его и сопрягаемых с ним подшипников.

Перпендикулярность торцов шеек Æ35k6 относительно поверхностей А и Б не более 0,008 мм. Не выполнение этого требования ведет к нарушению установки подшипников и преждевременному их износу.

Червяк является одной из самых ответственных деталей червячного редуктора, влияющих на срок эксплуатации изделия в целом. Поэтому необходимо выдержать все допуски и отклонения формы, указанные в чертеже.

4. Анализ технических требований

Технологический контроль чертежа производится, исходя из требований ЕСКД и ГОСТов на разработку и оформление конструкторской документации. Технические требования указаны над штампом.

1. 261 НВ min. Термическая обработка состоящая из закалки с последующим отпуском при достаточно большой температуре называется улучшением, а стали, подвергшиеся такой обработке, - улучшаемыми сталями.

2. *Размеры обеспечить инструментом. Данное требование показывает, что размеры помеченные звездочкой получатся автоматически если используется инструмент выполненный по ГОСТ.

3. ** Размеры для справок. Данное требование показывает, что размеры помеченные звездочкой являются справочными. Справочными называют размеры не подлежащие выполнению по данному чертежу и указываемые для большего удобства пользования чертежом.

4. Неуказанные предельные отклонения размеров ±IT/2. Требование показывает предельные отклонения на чертеже, у которых отсутствуют допуски. Верхнее и нижнее отклонения размеров находят по таблице.

Дата: 2019-12-10, просмотров: 366.