Цель работы. Изучить конструкцию, классификацию и геометрию инструментов для получения и обработки отверстий, ознакомиться со средствами и техникой измерения геометрических параметров.

| Студент должен знать: | Студент должен уметь: |

| 1. Основные виды сверл и область применения. 2. Конструкцию спирального сверла и основные элементы. 3. Определение и обозначение углов сверла: переднего, заднего, при вершине и угол наклона поперечной режущей кромки. Сколько режущих кромок имеет спиральное сверло. 4. Назначение зенкера, классификация зенкеров. 5. Конструктивные элементы зенкера, их назначение. 6.Припуск на заготовки для зенкерования. 7. Какой класс шероховатости и квалитет точности получается после зенкерования. 8. Назначение разверток и их классификацию. 9. Конструктивные элементы разверток и их назначение. 10. Припуск на чистовое и черновое развертывание. 11. Класс шероховатости и квалитет точности при развертывании. 12. Сколько зубьев может иметь сверло, зенкер, развертка. | 1. Выбрать инструмент для получения отверстия. 2. Показать на спиральном сверле его конструктивные элементы. 3. Измерять углы сверла и уметь пользоваться необходимыми инструментами. 4. Пояснить назначение ленточек на сверле. 5. Показать конструктивные элементы на зенкере и развертке. 6. Выбрать инструмент по заданному классу шероховатости и квалитету точности при обработке отверстия. |

Оборудование рабочего места: набор сверл, зенкеров, разверток; угломеры, штангенциркуль, плакаты.

Общие сведения

Отверстия в деталях получают и обрабатывают сверлами, зенкерами и развертками, которые изготовляют из быстрорежущих сталей Р18, Р9, 9ХС, а также оснащают твердыми сплавами.

Сверла. В зависимости от конструкции и назначения различают следующие типы сверл: спиральные, перовые, для глубокого сверления, центровочные, с пластинками из твердых сплавов и др. Наиболее распространены спиральные сверла.

На рисунке 14 показана конструкция спиральных сверл с коническим и цилиндрическим хвостовиками.

Рисунок 14 – Спиральные сверла:

а - с коническим хвостовиком; б - с цилиндрическим хвостовиком.

Сверло состоит из рабочей части 1 (включающей режущую часть 2). шейки 3 и хвостовика 4 с лайкой 5 (или поводком 6). Элементы рабочей части спирального сверла показаны на рисунке 15.

Благодаря двум спиральным канавкам сверло имеет два зуба 8 со спинками 9. Ленточка 6 сверла - узкая полоска на его цилиндрической поверхности - расположена вдоль винтовой канавки;

Рисунок 15 – Элементы рабочей части спирального сверла.

Рисунок 16 – Конструкции зенкеров:

а - зенкер для цилиндрических углублений; б - зенковка;

в - коническая зенковка; г - зенкер для зачистки торцовых поверхностей.

она направляет сверло при резании. Сверло имеет пять режущих кромок: две главные 1, поперечную 4 и две вспомогательные 5. Главные режущие кромки выполняют основную работу резания. Они образованы пересечением передних 2 (винтовые поверхности 7, по которым сходит стружка) и задних 8 (поверхности, обращенные к поверхности резания) поверхностей. Поперечная режущая кромка 4 образована пересечением обеих задних поверхностей 8. Вспомогательные режущие кромки 5 образованы пересечением передней поверхности с поверхностью ленточки 6. Вспомогательные режущие кромки 5 принимают участие в резании по длине, определяемой величиной подачи. Угол наклона винтовой канавки ω - угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла.

Обычно этот угол берется в пределах 18-30°. Угол наклона поперечного режущего лезвия Ψ - острый угол между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную к оси сверла. Обычно этот угол равен 50-55°. Угол при вершине 2φ - угол между главными режущими кромками. Этот угол при сверлении стали средней твердости равен 116-120°, твердых сталей - 125°. Передний угол γ - угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. Передний угол рассматривается в плоскости АА, перпендикулярной к режущей кромке. По длине режущей кромки передний угол γ имеет переменное значение. По мере приближения к оси сверла передний угол уменьшается, а у поперечного режущего лезвия он принимает отрицательное значение.

Передний угол на периферии сверла (в главной секущей плоскости, перпендикулярной главной режущей кромке) определяют по формуле:

Угол ω определяется по наружному диаметру сверла. Однако следует иметь в виду, что угол наклона канавки различен в разных точках режущей кромки. У периферии угол ω наибольший, а по мере приближения к центру уменьшается. Для любой точки режущей

кромки на диаметре dxtgωx = πdx / H, где H - шаг спирали сверла.

Следовательно,  , где d – наружный диаметр сверла.

, где d – наружный диаметр сверла.

Таким образом, передний угол γx в главной секущей плоскости для любого диаметра dx можно определить из выражения:

Задний угол α - угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Этот угол рассматривается в плоскости ББ, направленной по касательной и окружности в данной точке и параллельной оси сверла. Задний угол αN в нормальной плоскости АА может быть определен по формуле:

Задний угол сверла - величина переменная: у периферии α=8-14°; по мере приближения к поперечной режущей кромке задний угол возрастает, достигая 20-26°.

Для уменьшения трения направляющих ленточек в отверстии сверлу придают обратную конусность, представляющую разность диаметров по ленточкам у режущего конуса и на другом конце раб-чей части сверла. Обратная конусность у шлифованных сверл составляет 0,03-0,10 мм на 100 мм длины рабочей части сверла.

Зенкер - инструмент для обработки отверстий (полученных отливкой, штамповкой или просверленных) с целью придания им более правильной геометрической формы и достижения более высокого класса шероховатости поверхности. Зенкеры применяют также для обработки цилиндрических и конических углублений под головки винтов и для подрезания торцовых поверхностей (рис. 16).

Часто зенкерование применяют как получистовую обработку перед развертыванием, но оно может быть также и окончательной операцией. Зенкером можно получить 5-6 класс шероховатости поверхности и 8-9 квалитет точности. Припуск на зенкерование (на сторону) равен 0,5-3 мм. По конструкции зенкеры бывают с коническим хвостовиком и насадные.

На рисунке 17 показаны элементы цельного цилиндрического зенкера. Как правило, зенкеры изготовляют трех- или четырехканавочными. Режущая, или заборная часть 1, выполняет основную работу резания. Калибрующая часть предназначена для калибрования отверстий, придания правильного направления зенкеру в процессе резания и, кроме того, является резервом для переточек.

Рисунок 17 – Конструктивные элементы зенкера:

1 - режущая (заборная) часть; 2 - калибрующая часть;

3 - рабочая часть; 4 - шейка; 5 - хвостовик.

Хвостовик 5 служит для закрепления зенкера в шпинделе станка. Главный угол в плане назначается для зенкеров из быстрорежущей стали φ=45-60°, а для зенкеров твердосплавных φ=60-75°. Передний угол γ, измеряемый в сечении АА, нормальном к режущей кромке, выбирают в зависимости от свойств обрабатываемого материала и материала режущей части зенкера. У зенкеров, изготовленных из быстрорежущей стали, при обработке стальных деталей γ=8-15° , при обработке чугуна γ=6-8°, при обработке цветных металлов и сплавов γ=25-30°; у зенкеров, оснащенных пластинками твердых сплавов, при обработке чугуна γ=5°, при обработке стали γ=0-5°. Задний угол α=8-10° измеряют также в плоскости АА. Угол наклона винтовой канавки ω принимается от 10 до 25°. Для лучшего направления зенкера на зубьях оставляют цилиндрическую фаску шириной 1,2-2,8мм. Зенкеры также имеют обратную конусность, которая составляет 0,04-0,10 мм на 100 мм длины рабочей части зенкера. Обратная конусность показана в виде угла φ1.

Развертка - инструмент для окончательной обработки предварительно просверленных, обработанных зенкером или резцом отверстий. Точность обработки при развертывании находится в пределах 7...8-го квалитетов, а шероховатость обработанной поверхности соответствует 7...9-му классам. При черновом развертывании удаляется припуск в пределах 0,1-0,4 мм на диаметр, а при чистовом - 0,05-0,2 мм.

Различают машинные и ручные развертки. По конструкции хвостовика развертки могут быть с цилиндрическим и коническим хвостовиками; по форме обрабатываемого отверстия - цилиндрические и конические; по способу крепления - хвостовые и насадные. Число зубьев развертки 6-16. Распределение зубьев у разверток по окружности неравномерное, что обеспечивает более высокий класс шероховатости обработанной поверхности отверстия.

Хвостовая цилиндрическая развертка (рис. 18) состоит из рабочей части, шейки и хвостовика. Рабочая часть включает в себя направляющий конус с углом при вершине 90°, заборную или режущую часть, калибрующую часть и обратный конус. Заборная часть выполняет основную работу резания; угол заборного конуса составляет 2φ.

Для обработки сквозных отверстий у ручных разверток φ=30'-1°30'; у машинных при обработке вязких металлов φ=12-15°, при обработке хрупких, твердых и трудно обрабатываемых металлов φ=3-5°; разверток, оснащенных пластинками из твердых сплавов, φ=30-45°. Для обработки глухих отверстий в деталях из всех материалов у ручных разверток φ=45°, у машинных φ=60°, у твердосплавных φ==75° с заточкой фаски на торце под углом 45°.

Калибрующая часть служит для направления развертки в процессе резания, калибрования отверстия и является резервом для переточки развертки. Обратный конус уменьшает трение развертки об обработанную поверхность и снижает величину разбивки отверстия.

У ручных разверток диаметр около шейки меньше калибрующего на 0,005-0,008 мм, у машинных на 0,04-0,08 мм.

Хвостовик у ручных разверток выполняется цилиндрическим с квадратным концом, у машинных разверток - коническим или цилиндрическим.

Рисунок 18 – Конструктивные элементы развертки:

а – ручная цельная с цилиндрическим хвостовиком; б – машинная цельная с коническим хвостовиком; в – машинная цельная насадная; г – машинная сборная со вставными ножами, оснащённая пластинками из твёрдых сплавов.

Порядок выполнения работы.

1. Перечертить и заполнить таблицу 1.

| Наименование инструментов | Эскиз инструмента | Назначение инструмента | Число зубьев | Ø | Обратная конусность калибрующей части на 100 мм | Материал | Припуск на обработку | Квалитет точности | Класс шероховатости | |

| Хвосто-вика | Режущей части | |||||||||

| Сверло | ||||||||||

| Зенкер | ||||||||||

| Развертка |

Таблица 1.

Таблица 2 – Расчет переднего угла сверла.

| Угол при вершине 2φ | Угол наклона поперечной кромки Ψ | Шаг винтовой канавки H | Наружный диаметр, d | Угол подъёма винтовой канавки

| № опыта | dx |

| Передний угол, γx |

| d = | ||||||||

| 0,8d = | ||||||||

| 0,6d = | ||||||||

| 0,4d = |

Таблица 3 – Расчет главного заднего угла.

| Диаметр сечения (dx), мм | Угол поворота сверла θ=15° | Падение кривой заточки h, мм | Длина дуги,

мм

мм

|

| α° |

| d = | |||||

| 0,8d = | |||||

| 0,6d = | |||||

| 0,4d = |

2. Измерить штангенциркулем и микрометром основные размеры сверла (номинальный диаметр d; диаметр d1 в месте, где заканчиваются спиральные канавки; длину рабочей и режущих частей, главных режущих кромок). Для измерения длины главной режущей кромки использовать специальные шаблоны (рис. 19). Правильная заточка должна обеспечить одинаковую длину двух главных режущих кромок сверла.

Вычислить обратную конусность K калибрующей части сверла на длине 100 мм по формуле:

Рисунок 19 – Измерение длины главной режущей кромки сверла шаблоном.

3. Подготовить формы таблиц 2 и 3 и замерить основные углы сверла.

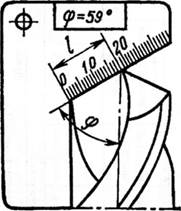

Измерить универсальным угломером угол при вершине сверла 2φ (рис. 20) и угол наклона поперечной режущей кромки у (рис. 21). Измерить настольным угломером угол наклона винтовой канавки ш (рис. 22). При установке сверла 1 на призме 2 главную режущую кромку расположить в горизонтальной плоскости; плоскость измерительной линейки 3 - на передней поверхности канавки по наружному диаметру сверла.

Рисунок 20 – Измерение угла при вершине сверла универсальным угломером.

Рисунок 21 – Измерение угла наклона поперечной кромки сверла универсальным угломером.

Рассчитать передний угол γ для величин, указанных в таблице 2.

4. Измерить величину главного заднего угла αх для точки главной режущей кромки, расположенной на расстоянии rх от оси сверла, на специальном приборе или приспособлении, устанавливаемом на настольном токарном станке (рис. 23).

Рисунок 22 – Измерение угла наклона винтовой канавки ω сверла:

1 - сверло, 2 - призма, 3 - измерительная линейка.

Рисунок 23 – Схема измерения заднего угла сверла.

Сверло установить в конусное отверстие шпинделя приспособления. Индикатор закрепить на штативе, который установить в резцедержателе так, чтобы ось измерительного стержня была параллельна оси сверла. Продольным и поперечным суппортами подвести измерительный стержень индикатора до соприкосновения с задней поверхностью сверла на выбранном расстоянии rx от оси сверла. Шпиндель со сверлом вручную повернуть на угол ρ, фиксируемый по градуированному лимбу приспособления. При этом измерительный стержень индикатора будет скользить по задней поверхности сверла, а индикатор покажет осевое перемещение стержня индикатора h:

где S - длина дуги, мм, соответствующая углу поворота сверла ρ на радиусе rх.

Значение  , откуда

, откуда  .

.

5. Построить график зависимости и сделать вывод.

Содержание отчета: в отчет необходимо включить таблицы 1,2,3 и график зависимости изменения углов αxγx от диаметра и соответствующие выводы.

2.1. ТЕСТОВЫЕ ЗАДАНИЯ ДЛЯ САМОКОНТРОЛЯ.

1. Назовите инструмент для нарезания наружной резьбы.

Ответ: А) Сверло; С) Плашка;

В) Метчик; Д) Зенкер.

2. Назовите величину припуска для чернового развертывания.

Ответ: А) 0,4мм; С) 0,05мм

В) 1 мм; Д) 0,001мм.

3. Сколько зубьев может иметь развертка?

Ответ: А) 2; В) 4; С) 16; Д) 17.

4. Назовите конструктивный элемент развертки, обозначенный цифрой 2, на рис. 24.

Ответ: А) Квадрат; С) Обратный конус;

В) Хвостовик; Д) Шейка.

5. Какой цифрой на рис. 24 обозначена калибрующая часть развертки?

Ответ: А) 6; В) 4; С) 5; Д) 1.

6. Какое значение имеют ленточки спирального сверла?

Ответ: А) Придают жесткость сверлу;

В) Обеспечивают направление сверла при резании;

С) Являются главными режущими кромками;

Д) Служат для отвода стружки.

7. Сколько режущих кромок имеет спиральное сверло?

Ответ: А) 2; В) 1; С) 3; Д) 5.

8. Какой квалитет точности обработки можно получить развертыванием?

Ответ: А) 1-2; В) 7-8; С) 10-11; Д) 15-17.

9. Сколько зубьев имеет спиральное сверло?

Ответ: А) 2; В) 1; С) 3; Д) 4.

10. Пересечением каких поверхностей образована поперечная режущая кромка спирального сверла?

Ответ: А) Передних поверхностей зубьев сверла;

В) Передней и задней поверхностями одного зуба;

С) Пересечением обеих задних поверхностей;

Д) Пересечением передней поверхности с поверхностью ленточки.

Рисунок 24 – Развертка.

11. Какая величина припуска на сторону назначается при зенкировании?

Ответ: А) 0,05-0,2 мм; С) 0,5-3мм;

В) 0,01-0,4мм; Д) 2-5мм.

12. В какой плоскости рассматривается передний угол сверла?

Ответ: А) В плоскости, перпендикулярной главной режущей кромке;

В) В плоскости, параллельной оси сверла;

С) В плоскости, перпендикулярной оси сверла;

Д) В плоскости, параллельной главным режущим кромкам.

13. Назовите инструмент, которым можно получить 8 класс шероховатости поверхности отверстия.

Ответ: А) Зенкер; С) Сверло;

В) Развертка; Д) Резец с твердосплавной пластиной ВК.

14. Назовите инструмент, которым можно получить 9 квалитет точности обрабатываемого отверстия.

Ответ: А) Центровочное сверло; С) Развертка;

В) Спиральное сверло; Д) Зенкер.

15. Назовите сверло для сверления отверстия Ø10 мм и глубиной 70 мм.

Ответ: А) Сверло для глубокого сверления;

В) Центровочное сверло;

С) Спиральное сверло;

Д) Твердосплавное сверло с прямыми канавками.

16. Назовите инструмент для нарезания внутренней резьбы.

Ответ: А) Плашка; В) Фреза; С) Развертка; Д) Метчик.

17. Назовите диаметр отверстия, которое можно обработать зенкером до размера 20 мм.

Ответ: А) 0,5 мм; С) 17 мм;

В) 10 мм; Д) 21 мм.

18. Как изменяется передний угол сверла по длине режущей кромки от периферии к оси сверла?

Ответ: А) Увеличивается; С) Остается постоянным;

В) Уменьшается; Д) Уменьшается и принимает отрицательное значение.

19. Назовите метчик, имеющий полный профиль резьбы.

Ответ: А) Черновой; С) Чистовой;

В) Средний; Д) Черновой, чистовой и средний.

20. Какое значение имеет канавка метчика?

Ответ: А) Обеспечивает правильное направление движения метчику;

В) Отводит стружку;

С) Уменьшает трение при резании;

С) Способствует зачистке и калиброванию резьбы.

21. Назовите цифру, обозначающую на рисунке 25 передний угол сверла.

Ответ: А) 1; С) 3;

В) 2; Д) 4.

22. Какой угол на рисунке 25 обозначен цифрой 5?

Ответ: А) Передний угол;

В) Задний угол;

С) Угол при вершине;

Д) Угол наклона поперечного режущего лезвия.

23. Какое назначение имеет калибрующая часть зенкера?

Ответ: А) Служит для крепления зенкера в шпинделе станка;

В) Выполняет основную работу резанием;

С) Является резервом для переточки;

Д) Калибрует отверстия, придает правильное направление в процессе резания и является резервом для переточек.

24. Назовите поверхность, которую можно обрабатывать разверткой.

Ответ: А) Отверстие, полученное сверлом, имеющее припуск 1 мм;

В) Отверстие, полученное при отливке заготовки;

С) Отверстие, обработанное зенкером;

Д) Вал, обработанный резцом.

25. Назовите операцию, которую можно применить для улучшения качества поверхности отверстия после развертывания.

Ответ: А) Шлифование; С) Зенкерование;

В) Сверление; Д) Точение.

26. Сколько зубьев может иметь развертка?

Ответ: А) 1-3; В) 4-5; С) 6-10; Д) 2-10.

27. Какое значение имеет обратный конус развёртки?

Ответ: А) Придает правильное направление развертке в процессе резания;

В) Уменьшает трение развертки об обработанную поверхность;

С) Создает резерв для переточки развертки;

Д) Служит для закрепления развертки в патроне станка.

Рисунок25 – Углы сверла.

28. Назовите вид работы, выполняемой метчиком.

Ответ: А) Нарезать и калибровать резьбу в отверстиях;

В) Исправлять геометрическую форму и повышать чистоту поверхности отверстий;

С) Нарезать и калибровать наружную резьбу;

Д) Получать отверстие в сплошном металле.

29. Какую величину припуска снимает чистовой метчик?

Ответ: А) 100%; В) 60%; С) 30%; Д) 10%.

30. Какое назначение имеет спиральное сверло?

Ответ: А) Для сверления глубоких отверстий;

В) Для получения центровых отверстий;

С) Для сверления отверстий глубиной менее пяти диаметров;

Д) Для чистовой обработки поверхности отверстия.

31. Укажите на рисунке 26 инструмент, которым можно нарезать резьбу в отверстии.

|

|

| А) | В) |

|

|

| С) | Д) |

Рисунок 26 – Инструмент для обработки отверстий.

32. Какое отверстие можно обрабатывать зенкером?

Ответ: А) Отверстие, полученное в заготовке при литье;

В) Отверстие, которое имеет припуск 5 мм на сторону;

С) Отверстие, которое после обработки соответствует 7 квалитету точности;

Д) Отверстие, которому требуется улучшить чистоту поверхности до 8 класса.

33: Можно ли обрабатывать зенкером торцовые поверхности?

Ответ: А) Нельзя;

В) Можно;

С) Можно при условии, если размер поверхности больше,

чем размер зенкера;

Д) Можно при условии, если поверхность будет предварительно прошлифована.

34. Сколько зубьев может иметь зенкер?

Ответ: А) 1; В) 2; С) 4; Д) 6.

35. Назовите элемент сверла, по которому его затачивают.

Ответ: А) Задняя поверхность; С) Хвостовик;

В) Передняя поверхность; Д) Лапка.

36. Какой наибольший класс шероховатости можно получить развертыванием?

Ответ: А) 0; В) 3; С) 6; Д) 9.

37. Что обеспечивает при развертывании высокий класс шероховатости?

Ответ: А) Направляющий конус;

В) Неравномерное распределение зубьев развертки по окружности;

С) Калибрующая часть развертки;

Д) Обратный конус развертки.

38. Что входит в рабочую часть развертки?

Ответ: А) Направляющий конус;

В) Направляющий конус и режущая часть;

С) Направляющий конус, режущая и калибрующая части;

Д) Направляющий конус, режущая часть, калибрующая

часть и обратный конус.

39. Какой хвостовик у ручной развертки?

Ответ: А) Цилиндрический с квадратным концом;

В) Конический с квадратным концом;

С) Цилиндрический;

Д) Конический.

40. Сколько главных режущих кромок имеет спиральное сверло?

Ответ: А) 1; В) 3; С) 2; Д) 4.

2.2. ОТВЕТЫ НА ТЕСТОВЫЕ ЗАДАНИЯ.

Позиция «А»

1. А) Неверно. Сверло применяют для получения отверстия в сплошном металле или для рассверливания уже имеющегося отверстия.

2. А) Верно. При черновом развертывании величина припуска назначается в пределах 0,1–0,4 мм.

3. А) Неверно. Два зуба имеет спиральное сверло.

4. А) Неверно. Квадрат – конструктивный элемент развертки, обозначен цифрой 7.

5. А) Неверно. Цифрой 6 обозначен обратный конус, который уменьшает трение развертки об обработанную поверхность и снижает величину разбивки отверстия.

6. А) Неверно. Жесткость и прочность сверла обеспечивается его размерами.

7. А) Неверно. Спиральное сверло имеет две главные режущие кромки, однако кроме них есть еще и другие.

8. А) 1 – 2 квалитеты точности развертыванием получить нельзя, так как они наивысшие.

9. А) Верно. Спиральное сверло имеет два зуба.

10. А) Неверно. Передние поверхности зубьев сверла не пересекаются.

11. А) Неверно. Припуск величиной 0,05-0,2 мм можно назначить при чистовом развертывании.

12. А) Верно. Передний угол сверла рассматривается в плоскости, перпендикулярной к главной режущей кромке.

13. А) Неверно. Зенкером можно получить 5-6 классы шероховатости обрабатываемой поверхности.

14. А) Неверно. Центровочное сверло не применяют для повышения класса точности обрабатываемого отверстия, оно предназначено для получения центровых отверстий в деталях.

15. А) Верно. Сверло для глубокого сверления применяют для обработки отверстий, когда глубина их в 4-10 раз больше диаметра.

16. А) Неверно. Плашку применяют для нарезания наружной резьбы на диаметре до 52 мм.

17. А) Неверно. Отверстия 0,5 мм обработать зенкером до 0 20 мм невозможно, т. к. величина припуска при этом составляет 9,5 мм на сторону.

18. А) Неверно. Передний угол по длине режущей кромки является величиной переменной, и с приближением к оси сверла он не увеличивается, а уменьшается.

19. А) Неверно. Черновой метчик не имеет полного профиля резьбы,

т. к. он выполняет предварительную обработку.

20. А) Неверно. Правильное направление движению метчика обеспечивает калибрующая часть.

21. А) Неверно. Цифрой 1 обозначен угол наклона поперечной режущей кромки.

22. А) Неверно. Цифрой 5 обозначен задний угол сверла.

23. А) Неверно. Для крепления зенкера в шпинделе станка служит хвостовик.

24. А) Неверно. Отверстие, имеющее припуск 1 мм, обрабатывать разверткой нельзя из-за большого припуска.

25. А) Верно. Развертывание и шлифование являются окончательными операциями, однако класс чистоты при шлифовании может быть несколько выше, чем при развертывании. При отделочной обработке применяют только один из этих видов.

26. А) Неверно. Развертки имеют больше трех зубьев.

27. А) Неверно.

28. А) Верно. Метчиками нарезают и калибруют резьбу в отверстиях.

29. А) Неверно. Метчики бывают двух- и трехкомплектными, поэтому каждый метчик снимает определенную часть металла.

30. А) Неверно. Для сверления глубоких отверстий применяют не спиральные, а специальные сверла.

31. А) Неверно. На рисунке показана коническая зенковка, предназначенная для повышения класса точности и шероховатости конических отверстий.

32. А) Верно. Зенкером обрабатывают любые отверстия, в том числе и полученные литьем; припуск которых находится в допустимых пределах.

33. А) Неверно. Технология изготовления отдельных деталей предусматривает высокие классы точности и шероховатости торцовых поверхностей.

34. А) Неверно. Один зуб имеют сверла специального назначения.

35. А) Верно. Сверла затачивают по задней поверхности.

36. А) Неверно. Нулевого класса шероховатости нет.

37. А) Неверно. Направляющий конус обеспечивает вход развертки в отверстие без перекосов.

38. А) Неверно. Рабочую часть развертки составляет не только направляющий конус.

39. А) Верно. Хвостовик у ручных разверток цилиндрический с квадратным концом.

40. А) Неверно. Каждый зуб спирального сверла имеет режущие кромки.

Позиция «В»

1. В) Неверно. Метчиком нарезают внутренние резьбы.

2. В) Неверно. Припуск при черновом развертывании величиной в 1 мм не назначают, так как для данной операции это большой припуск.

3. В) Неверно. Четыре зуба имеет зенкер.

4. В) Неверно. Хвостовик обозначен цифрой 3.

5. В) Неверно. Цифрой 4 обозначена режущая часть развертки.

6. В) Верно. Ленточка зуба спирального сверла обеспечивает направление и уменьшает трение при резании.

7. В) Неверно. Одну режущую кромку имеет сверло для глубокого сверления.

8. В) Верно. Развертыванием можно получить 7-8 квалитеты точности.

9. В) Неверно. С одним зубом спиральных сверл нет.

10. В) Неверно. Пересечение передней и задней поверхностей одного зуба сверла образует главную режущую кромку.

11. В) Неверно. Величину припуска 0,1-0,4 мм можно назначить при черновом развертывании, а для зенкерования припуск можно назначить гораздо больше.

12. В) Неверно. В плоскости, параллельной оси сверла, рассматривается задний угол.

13. В) Верно. Развертка применяется для окончательной обработки поверхности отверстия, при этом можно получить 7-9 классы шероховатости поверхности.

14. В) Неверно. Спиральное сверло не может обеспечить такую точность.

15. В) Неверно. Центровочные сверла не применяют для обработки глубоких отверстий.

16. В) Неверно. Фреза – режущий инструмент для обработки различных поверхностей.

17. В) Неверно. Отверстие Ø 10 мм можно рассверлить, а для зенкерования припуск на сторону 5 мм является большим, поэтому зенкером обработать его невозможно.

18. В) Неверно. По длине режущей кромки передний угол изменяется.

19. В) Неверно. Средний метчик не имеет полного профиля резьбы.

20. В) Верно. Канавка метчика собирает и отводит стружку.

21. В) Неверно. Цифрой 2 обозначен угол при вершине.

22. В) Верно. Цифрой 5 обозначен угол между касательной к задней поверхности и касательной к окружности точки вращения вокруг оси, т. е. задний угол.

23. В) Неверно. Основную работу резанием выполняет режущая часть зенкера.

24. В) Неверно. Отверстие, полученное при отливке заготовки, обрабатывать разверткой нельзя, т. к. эта поверхность имеет очень прочную корку, резание которой приведет к скалыванию зубьев, поэтому перед развертыванием проводят обязательно предварительную обработку.

25. В) Неверно. Сверлением невозможно улучшить качество поверхности после развертывания.

26. В) Неверно. 4-5 зубьев имеют зенкеры, а не развертки.

27. В) Верно. Обратный конус уменьшает трение развертки об обработанную поверхность и снижает величину разбивки отверстия.

28. В) Неверно. Исправление геометрической формы и повышение чистоты поверхности отверстия производят зенкерами и развертками.

29. В) Неверно. 60% припуска снимает черновой метчик.

30. В) Неверно. Для получения центровых отверстий применяют центровочные сверла.

31. В) Верно. На рисунке показан метчик, который служит для нарезания резьбы в отверстиях.

32. В) Неверно. Отверстие с припуском 5 мм на сторону зенкером не обрабатывают, так как для этой операции величина припуска большая.

33. В) Верно. Торцовые поверхности, так же как и цилиндрические отверстия, обрабатывают зенкерами, зубья которых расположены на торце зенкера.

34. В) Неверно. Два зуба имеет спиральное сверло.

35. В) Неверно. Сверла по передней поверхности не затачивают.

36. В) Неверно. Третий класс шероховатости поверхности получается при предварительной обработке, а развертывание является окончательной обработкой с более высоким классом шероховатости.

37. В) Верно. Распределение зубьев у развертки по окружности неравномерное, это обеспечивает высокий класс шероховатости обработанной поверхности.

38. В) Неверно. Кроме этих двух конструктивных элементов, в рабочую часть развертки входят и другие.

39. В) Неверно. Разверток с коническим хвостовиком и квадратным концом нет.

40. В) Неверно. Каждый зуб спирального сверла имеет только одну режущую кромку.

Позиция «С»

1. С) Верно. Плашкой нарезают наружные резьбы до 52 мм.

2. С) Неверно. Припуск 0,05 мм оставляют для чистового развертывания.

3. С) Верно. Развертки имеют 6-16 зубьев.

4. С) Неверно. Обратный конус развертки обозначен цифрой 6.

5. С) Верно. Цифрой 5 обозначена калибрующая часть развертки.

6. С) Неверно. Ленточки служат как вспомогательные режущие кромки.

7. С) Неверно. Спиральное сверло имеет три вспомогательные режущие кромки, но есть и главные.

8. С) Неверно. Развертывание является окончательной обработкой для повышения точности и чистоты поверхности, 10-11 квалитеты – это грубая обработка.

9. С) Неверно. Три зуба имеет зенкер.

10. С) Верно. Пересечение задних поверхностей двух зубьев образует поперечную режущую кромку.

11. С) Верно. При зенкеровании назначают длину припуска, равную 0,5-3 мм.

12. С) Неверно. В плоскости, перпендикулярной оси сверла, ни один угол не рассматривается.

13. С) Неверно. При сверлении можно получить шероховатость поверхности не выше 4-го класса.

14. С) Неверно. Разверткой можно получить 7-8 квалитеты точности.

15. С) Неверно. Спиральным сверлом невозможно обработать отверстие такой глубины при малом диаметре.

16. С) Неверно. Развертка – это инструмент для окончательной обработки отверстий.

17. С) Верно. Отверстие Ø 17 мм можно обработать зенкером до 20 мм, так как величина припуска является небольшой.

18. С) Неверно. Все углы по длине режущей кромки от периферии к оси сверла изменяются.

19. С) Верно. Чистовой метчик снимает только 10% материала, и он имеет полный про филь резьбы.

20. С) Неверно. При резании метчика трение уменьшает обратный конус его калибрующей части.

21. С) Неверно. Цифрой 3 обозначен задний угол в нормальной плоскости.

22. С) Неверно. Угол при вершине обозначен цифрой 2.

23. С) Неверно. Калибрующая часть является резервом для переточки, однако она имеет и другое назначение.

24. С) Верно. Зенкерование применяют как окончательную обработку или как предварительную перед развертыванием.

25. С) Неверно. Зенкерование применяют не после, а перед развертыванием.

26. С) Верно. Развертки имеют 6-16 зубьев.

27. С) Неверно. Резервом для переточки развертки является калибрующая часть.

28. С) Неверно. Наружную резьбу нарезают и калибруют плашками.

29. С) Неверно. 30% припуска снимает средний метчик.

30. С) Верно. Спиральное сверло применяется для сверления отверстий глубиной менее пяти диаметров.

31. С) Неверно. Плашки применяют для нарезания наружной резьбы.

32. С) Неверно. Обработка зенкером позволяет получить 8-9 квалитеты точности.

33. С) Неверно. Если торцовая поверхность больше размера зенкера, то такую поверхность обрабатывать невозможно.

34. С) Верно. Зенкеры имеют 3-5 зубьев.

35. С) Неверно. Хвостовик зенкера служит для крепления его в патроне станка, поэтому он не изнашивается и его не затачивают.

36. С) Неверно. Шестой класс шероховатости получают зенкерованием.

37. С) Неверно. Калибрующая часть развертки служит для направления ее в процессе резания, калибрования в отверстие и является резервом для переточки.

38. С) Неверно. Перечисленные конструктивные элементы входят в рабочую часть развертки, однако, кроме них, есть еще и другие.

39. С) Неверно. Характерным элементом хвостовика <

Дата: 2016-10-02, просмотров: 361.