Цель работы

Изучение способов восстановления крановых деталей и разработка ремонтных чертежей.

Лабораторное оборудование

В лабораторной работе применяется комплект поврежденных крановых деталей, используемый в лабораторной работе 5.

Теоретические положения

Восстановлению подлежат детали, имеющие следующие виды повреждений: износ, коррозия, объемные и местные изменения формы, нарушения мест присоединений. Не подлежат восстановлению детали после их старения, т.е. имеющие усталостные повреждения, а также другие (например, химические) необратимые изменения в структуре материала.

Способы восстановления деталей весьма разнообразны. В каждом конкретном случае при устранении повреждения той или иной детали требуется индивидуальный подход, изобретательность и мастерство исполнителя. Вместе с тем теорией и практикой ремонтного производства выработаны установившиеся методы восстановления, отличающиеся высокой эффективностью и производительностью. Такие методы обычно разрабатываются централизованно, технические средства для их реализации представляют собой отдельные установки, приспособления, комплекты технической оснастки. Детали при этом, как правило, поступают на восстановление поточно или обслуживание осуществляется на местах их установки данными техническими средствами поочередно. Тогда затраты на разработку и реализацию сложной технологии восстановительного процесса конструкций оправдываются.

В табл.6.1 приведен перечень типовых повреждений крановых деталей и основные применяющиеся способы устранения этих повреждений при восстановлении деталей или ремонте конструкции.

Таблица 6.1 – Способы восстановления поврежденных элементов

Конструкций

| Повреждение | Способы восстановления |

| Износ | 1. Пополнение изношенного слоя 1.2 Метод заливки 1.1 Метод наплавки 1.3 Метод напыления 1.4 Метод осаждения металла 2 Механическая обработка поверхности на ремонтный размер 3 Применение сменной вставной детали |

| Коррозия | 1 Восстановление корродированного слоя 1.1 Методы, применяющиеся при пополнении изношенного слоя 1.2 Электрохимические методы 2 Усиление пораженного коррозией участка 3 Замещение пораженного коррозией участка 4 Полная замена элемента конструкции |

| Объемная деформация | 1 Правка 1.1 Холодная правка 1.2 Горячая правка 2 Восстановление формы термическими воздействиями 3 Восстановление формы силовыми воздействиями |

| Местные деформации | 1 Пополнение деформированного объема материала методами пополнения изношенного слоя 2 Холодная и горячая правка |

| Разрушение материала (трещины) | 1 Заварка трещины 2 Усиление разрушенного участка 3 Замена элемента |

| Нарушение мест соединений | 1 Восстановление соединяющих деталей и сварных швов 2 Замена соединяющих деталей (наложение новых сварных швов) 3 Реконструкция места крепления |

Более подробное описание методов восстановления поврежденных элементов конструкций изложено в источниках [3,6] и других.

Ремонтные чертежи. Правила выполнения ремонтных чертежей определены стандартом. Они существенно отличаются от правил, в соответствии с которыми разрабатываются чертежи конструкторской документации. Основное отличие заключается в следующем:

1) На ремонтном чертеже возможно изображение конструкции в сборе, а также на том же формате изображение отдельных элементов (деталей), конструктивных форм и обработки дополнительных ремонтных элементов, описание порядка проведения работ, технические требования и контроль.

2) На ремонтном чертеже основными линиями изображают только элементы ремонтного назначения с их видами, разрезами, сечениями. Все конструктивные формы восстанавливаемого изделия показывают тонкими линиями.

3) Допустимые отклонения размеров на ремонтном чертеже обозначают цифрами.

4) На ремонтных чертежах рекомендуется приводить порядок подготовки элементов под сварку, способ наложения сварных швов и другие технологические особенности ремонта.

Порядок выполнения работы

1 Выполнить эскизы поврежденных деталей.

2 Определить вид повреждения деталей по табл.61.

3 Назначить способ восстановления деталей, пользуясь источником [2].

4 Выполнить ремонтные чертежи и технологию восстановления деталей.

Отчет о выполненной работе

В отчете необходимо изложить основные теоретические положения лабораторной работы, привести ремонтные чертежи деталей, описание и схематическое изображение установок для их восстановления.

Лабораторная работа 7

ИЗУЧЕНИЕ СМАЗОЧНЫХ МАТЕРИАЛОВ, РАЗРАБОТКА КАРТЫ И СХЕМЫ СМАЗКИ

Цель работы

Изучить основные смазочные материалы, используемые в ПТМ, научиться составлять карту смазки.

Лабораторное оборудование

В лабораторной работе используются образцы смазок разного типа, натурные образцы узлов крановых механизмов.

Теоретические положения

Смазывающие материалы классифицируют по двум основным признакам – виду сырья, из которого производят смазку, и агрегатному состоянию смазки. Такая классификация приведена на рис. 7.1.

Минеральные масла получают из нефти. Нефть представляет собой сложную смесь химических веществ, образованных соединением углерода и водорода в различных сочетаниях. Разделяют нефть на отдельные компоненты путем нагрева в специальных печах и выпаривания. При этом образуются газообразные, жидкие и твердые вещества. Расщепление твердых веществ на ряд новых химических соединений называют крекингом. Жидкими фракциями нефти являются лигроин, керосин, дизельное топливо и др. В результате расщепления молекул углеводородов твердой фракции образуются масла и гудроны.

Органические масла получают из животных жиров и растительного масла.

Синтетические масла представляют собой смесь различных веществ, которые подбирают таким образом, чтобы качество смеси отвечало требованиям, предъявляемым к смазке. Компонентами синтетического масла являются продукты химического и нефтехимического синтеза.

|

Рисунок 7.1 – Классификация смазочных материалов

В естественном агрегатном состоянии масла являются жидкими веществами. Пластичные и твердые смазки получают путем введения в жидкое масло присадок, которые называют загустителями. Во многих случаях в качестве жидкой основы используют минеральные масла, которые по причине широкого использования называют индустриальными. Используется также растительное масло и другие вещества. В состав загустителей входят стеариновые, олеиновые кислоты, твердые материалы в виде графита, алюминия и др. Присадками регулируют вязкость смазки и ее термостойкость. Подбирают также другие специфические характеристики смазочных материалов.

Существует большое количество различных смазок, получаемых при различном сочетании компонирующих элементов и применении различных технологий изготовления. В каждом случае смазку маркируют определенным образом, иногда одни и те же символы марок обозначают разные качества, приобретаемые данным типом смазки, или указывают на ее состав. Наиболее часто используется следующая символика: И, ИС – индустриальные масла; М – моторные; А, АС – автотракторные; ТАП, ТАД – трансмиссионные; К – компрессорные; Ж – жировые; У – универсальные; Н – низкоплавкие; С – среднеплавкие; Т – тугоплавкие; В – водостойкие; З – защитные; К – канатные. Применяются также другие символы и знаки. В табл. 7.1 показаны примеры марок некоторых смазочных материалов и характерные их свойства, отраженные в марках.

Таблица 7.1 – Обозначение характеристик смазочного материала

В марке

| Тип смазки | Марка | Обозначение |

| Индустриальная | И – 14А | И – индустриальная |

| Цилиндровая | Цилиндровая – 32 | 32 – кинематическая вязкость при 500 С |

| Автотракторная | АС – 10 | А – автотракторная; С – селективной очистки; 10 – кинематическая вязкость при 500 С |

| Солидолы | Солидол Ж Солидол С | Ж – жировой; С – пресс-солидол |

Физическим параметром, отражающим степень загустения смазки, является вязкость. В общем случае под вязкостью понимают сопротивляемость жидкости истечению в результате действия внутренних сил сопротивления сдвигу параллельно перемещающихся слоев жидкого тела.

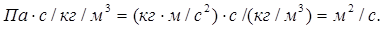

Вязкость, определенная вискозиметром, называется динамической (абсолютной) h. Ее размерность

В практике чаще используется кинематическая (относительная) вязкость n, которая выражается отношением абсолютной вязкости к плотности жидкости r, т.е.

.

.

Соответственно, размерность кинематической вязкости

Точки смазывания узлов машины изображают на схеме, которая называется схемой смазки (рис.7.2).

Рисунок 7.2 – Схема смазки

Способ смазывания, тип смазывающего материала и другие сведения приводятся в карте смазки (табл.7.2).

Порядок выполнения работы

1) Изобразить схемы узлов в виде схем смазки.

2) Разработать карту смазки по приведенным схемам.

Таблица 7.2 – Карта смазки

| Точка смазывания | Кол. точек | Система смазывания | Смазочный материал при температуре от – 250 С до +300 С | Периодич-ность, ч | |

| Но-мер поз. | Наименова-ние | ||||

| Подшипники | Полу-автоматич. | Пресс-солидол | |||

| Зубчатые закрытые передачи | Ручная заливная | Индустриальное И-40А, И-50А Моторное М-6В | |||

| Зубчатые муфты | Ручная | Трансмиссионное Тап-15В | |||

| Шарниры рычагов | Полу-автоматич. | Пресс-солидол С | |||

| Стальные канаты | Ручная | Канатная № 3 |

Отчет о выполненной работе

В отчете необходимо изложить основные теоретические положения лабораторной работы, привести марки представленных образцов смазочных материалов, схемы и карты смазки рассмотренных узлов крановых механизмов.

Лабораторная работа 8

ПЛАНИРОВАНИЕ И ПРОИЗВОДСТВО РАБОТ

Дата: 2016-10-02, просмотров: 283.