Опыт использования газотурбинного привода на компрессорных станциях (КС) показывает, что далеко не вся теплота дымовых газов, образующихся в камере сгорания ГТУ природного газа полезно используется.

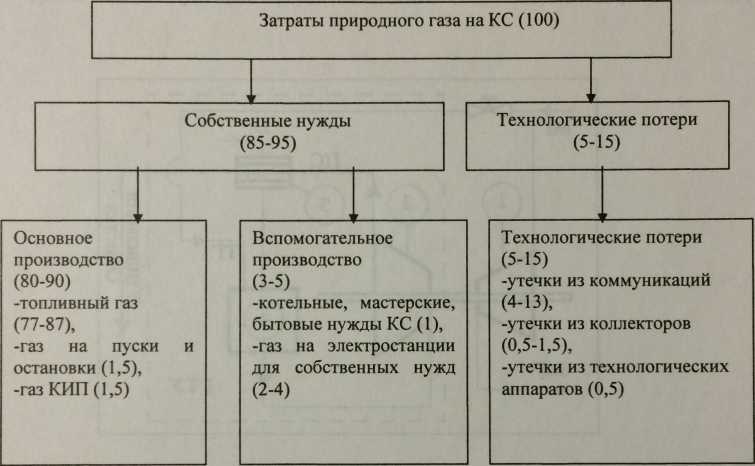

Рис. 12.1. Структура потребления (в %) природного газа

на газотурбинных КС

Большая часть теплоты реакции сгорания природного газа теряется за счет выброса отработавших в турбине продуктов сгорания с температурой 400-500°С в атмосферу. Современные конструкции ГТУ имеют КПД 30-35%. Утилизация тепла продуктов сгорания (дымовых газов) достигает в них 85%. К числу безвозвратных следует отнести следующие потери: неполноту сгорания топлива, нагрев масла в подшипниках турбины и компрессора; за счет радиации и излучения через стенки камеры сгорания в окружающую среду и некоторые другие.

Тепло при транспортировке газа теряется ежесекундно. Поэтому реальным и вполне достижимым на сегодня способом утилизации теплоты дымовых газов является использование разнообразных комплексных схем использования тепла для целей отопления и теплоснабжения, горячего водо- и воздухоснабжения производственных и бытовых помещений КС и прилегающих рабочих поселков, создание разнообразных парников и теплиц.

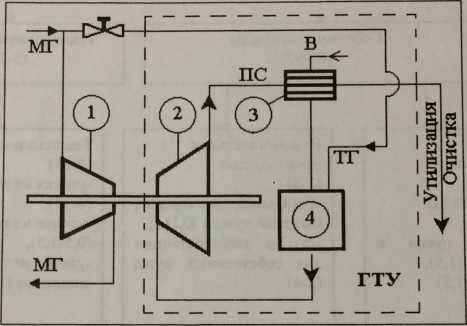

Рис. 12.2. Энерготехнологическая схема работы ГТУ

с регенератором тепла:

1 - нагнетатель (компрессор магистрального газа); 2 - газовая турбина ГТУ; 3 - пластинчатый регенератор; 4 - камера сгорания ГТУ МГ - магистральный газ, ТГ - топливный газ,

В - воздух, ПС - продукты сгорания

Повышение КПД ГТУ

С целью утилизации теплоты дымовых газов и повышения КПД ГТУ оборудуют регенераторами пластинчатого (или трубчатого) типа для нагрева воздуха, идущего на приготовление топливно-воздушной смеси.

На рис. 12.2 приведен простейший вариант энерготехнологической схемы работы ГТУ с частичной утилизации тепла продуктов сгорания природного газа пластинчатым регенератором 3 в режиме частичной утилизации теплоты продуктов сгорания. Температуры основных потоков продуктов сгорания и воздуха приведены для ГТУ различных типов в табл. 12.4.

В настоящее время на КС в эксплуатации находится около 1000 ГТУ, оснащенных пластинчатыми регенераторами. Перепад температуры в пластинчатом регенераторе достигает следующих значений: температура продуктов сгорания и воздуха на входе в регенератор составляет 400-500°С и 150-250°С соответственно.

Однако в течение эксплуатации такие регенераторы теряют герметичность, что приводит к утечкам нагреваемого в них воздуха через образующиеся щели и другие неплотности. В условиях эксплуатации пластинчатый регенератор качественному ремонту не поддается. Ресурс работы регенератора составляет около 40 тыс. ч, против 100 - 150 тыс. ч для ГТУ. Возникает парадоксальная ситуация: с одной стороны, пластинчатые регенераторы ставят для повышения КПД ГТУ, а с другой стороны, утечки в регенераторе снижают КПД и мощность ГТУ на 3-8% и 5-12% соответственно. Поэтому в оптимальных условиях с помощью регенераторов удается утилизировать лишь около 68% теплоты уходящих дымовых газов, вместо 82-84% по паспортным данным.

Таблица 12.4 Температура основных газовых потоков ГТУ с регенератором

| Показатели ГТУ | Тип ГТУ | |||

| ГТ-700-5 | ГТ-5 | ГТ-750-6 | ГТ-10 | |

Температура продуктов сгорания на входе в турбину,

| ||||

Температура продуктов сгорания на выходе из турбины,

| ||||

Температура воздуха на входе в регенератор,

| ||||

Температура продуктов сгорания после регенератора,

| ||||

| Регенерация теплоты продуктов сгорания (паспортные данные), % |

Таким образом, потери мощности и тепла КС вследствие разного рода утечек в расчете на один ее агрегат составляют 1,0-1,5 МВт, что эквивалентно примерно 2,5-3,8 млн.  природного газа в год.

природного газа в год.

Энергосберегающие подходы в трубопроводном транспорте газа можно разделить на несколько групп.

1. Совершенствовать конструкцию ГТУ, например, путем создания агрегатов из жаропрочных материалов нового поколения. Это позволит увеличить температуру продуктов сгорания соприкасающихся с лопатками турбины до с 800 до 1100°С за счет уменьшения разбавления их воздухом. В этом случае КПД может возрасти до 36%.

2. Комплексно использовать теплоту продуктов сгорания (вторичных энергетических ресурсов) на основе принципа «пирамиды утилизации тепла». За счет использования современных технологий регенерации тепла КПД может быть увеличен на 20-40%.

3. Использовать ГПА с различными приводами: газотурбинным и электрическим.

4. Заменить пластинчатые регенераторы регенераторами более совершенной конструкции, например, трубчатые на ГТУ с относительно низким КПД.

5. Оптимизировать режимы работы газопроводов, применять методы и средства технической диагностики оборудования компрессорных станций.

В настоящее время ОАО «Газпром» интенсивно проводит работы в разных направлениях по утилизации теплоты вторичных энергоресурсов (ВЭР).

Утилизация ВЭР при транспортировке природного газа сдерживается рядом причин, среди которых основными являются следующие:

- Отсутствие крупных потребителей теплоты в месте расположения КС.

- Ограниченность теплоутилизационного оборудования по ассортименту и качеству.

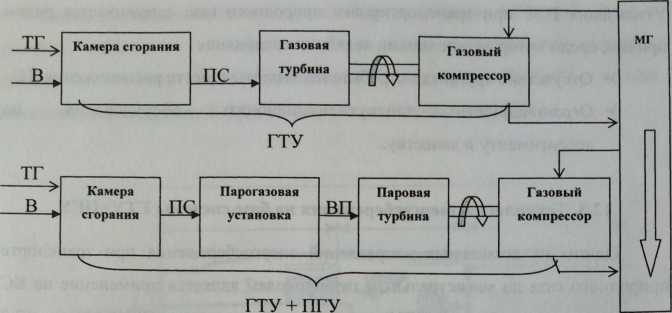

12.3. Технология энергосбережения на базе системы ГТУ+ПГУ

Одним из возможных направлений энергосбережения при транспорте природного газа по магистральным газопроводам является применение на КС комбинации газотурбинной (ГТУ) и парогазовой установки (ПТУ). На рис. 12.3 приведены принципиальные энерготехнологические схемы работы ГТУ и комплекс газотурбинной с парогазовой установками (ГТУ+ПГУ).

Совмещение ГТУ и ПГУ имеет как плюсы, так и минусы.

(+)

- Повышается эффективность утилизации теплоты ПС за счет создания оптимальных условий сжигания топлива при низком коэффициенте избытка воздуха (  = 1,05 для ГТУ+ПГУ, против

= 1,05 для ГТУ+ПГУ, против  = 1,3

= 1,3  1,8 для ГТУ).

1,8 для ГТУ).

- Повышается КПД КС в целом. Применение на КС «Грязовец» комбинации агрегата ГТН-25 и паровой турбины позволило увеличить КПД системы ГПУ+ПГУ до 35% с 28% для агрегата ГТН-25.

- Отпадает необходимость использовать газовые турбины с жаропрочными лопатками, повышается межремонтный ресурс агрегата. Температура ПС на входе в газовую турбину обычно составляет для ГТУ 700-830°С, температура пара на входе в паровую турбину 450-480°С (давление 4,0-4,1 МПа).

(-)

- На КС необходимо иметь запас химочищенной, специально подготовленной воды для ПГУ, что не всегда возможно в силу географических особенностей маршрута магистрального газопровода.

Рис. 12.3. Принципиальные схемы ГТУ и ГТУ+ПГУ:

МГ - магистральный газ; ТГ - топливный газ; В - воздух;

ПС - продукты сгорания; ВП - водяной пар

Энергетическая схема камеры сгорания ГТУ

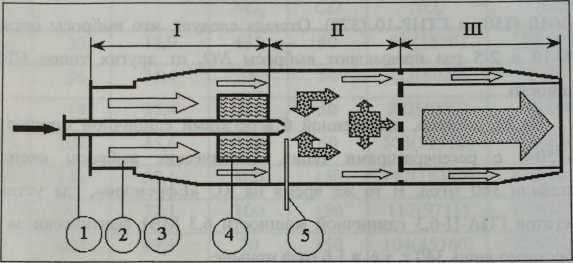

Рассмотрим более подробно схему ГТУ, приведенную на рис. 12.4. Сжигание топлива в камере сгорания ГТУ удобно рассмотреть по зонам:

I - зона подачи воздуха  и топливного газа

и топливного газа  ;

;

II - зона горения топливно-воздушной смеси (продукты сгорания топлива);

III - зона разбавления продуктов сгорания топлива (продукты сгорания топлива разбавленные воздухом).

Зональность камеры сгорания ГТУ обуславливает невысокий КПД газоперекачивающего агрегата.

Воздух подводится в зону горения (II) с избытком по отношению к топливному газу. Коэффициент избытка воздуха а обычно равен 1,3. Это делается с целью снижения температуры продуктов сгорания. В зоне разбавления (III) продукты сгорания топлива разбавляются дополнительным количеством воздуха (  =1,8) до температуры, определяемой эксплуатационными режимными параметрами работы лопаток турбины компрессора (700-830°С).

=1,8) до температуры, определяемой эксплуатационными режимными параметрами работы лопаток турбины компрессора (700-830°С).

Таким образом, сжигание топлива в камере сгорания ГТУ проводится в условиях, далеких от оптимальных. Теплопотери с продуктами сгорания топлива (дымовыми газами), имеющими температуру 400-500°С, весьма значительны. Вот почему КПД ГТУ в среднем не превышает 28%.

Рис. 12.4. Энергетическая схема камеры сгорания ГТУ:

1 - форсунка топливного газа; 2 - воздуховод; 3 - камера сгорания ГТУ; 4 - завихритель; 5 - дежурная горелка

Дата: 2016-10-02, просмотров: 332.