Одним из стратегических путей повышения эффективности использования углеводородного топлива в энергетике и промышленности является разработка комплексных энерготехнологических установок.

Цель создания таких установок - эффективная комбинация теплоэнергетических процессов с промышленными технологическими процессами на основе углеводородного сырья.

В энерготехнологических установках одновременно с энергетическими процессами, такими, как сжигание топлива, преобразования теплоты продуктов сгорания в работу или электрическую энергию, осуществляются процессы пиролиза, коксования, получения синтез-газа и др.

Из сказанного видно, что назначение энерготехнологических установок - эффективное, комплексное использование углеводородного топлива, с одной стороны, как источника тепловой и других видов энергии, а с другой - как сырья для нефте- и газохимической промышленности и других отраслей при безусловном соблюдении требований защиты окружающей среды.

Энерготехнологические установки обычно классифицируют по виду топлива на установки, использующие ископаемое органическое (в частности, углеводородное топливо) и установки, работающие на ядерном горючем (  ,

,

Энерготехнологические установки, использующие теплоту реакции сгорания углеводородного топлива

Примерами энерготехнологических установок, работающих за счет теплоты сгорания углеводородного топлива служат: (*) установки переработки природного сероводородсодержащего газового конденсата на ООО «Оренбурггазпром» и ООО «Астраханьгазпром» с целью получения газовой серы (жидкой, комовой, гранулированной), смеси пропана и бутанов (СПБТ), стабильного газового конденсата и других; (*) установки пиролиза углеводородного сырья, например, на ОАО «Нижнекамскнефтехим», ООО «Ставролен» и других с целью получения ценных полупродуктов нефте- и газохимии: этилена, пропилена, бензола.

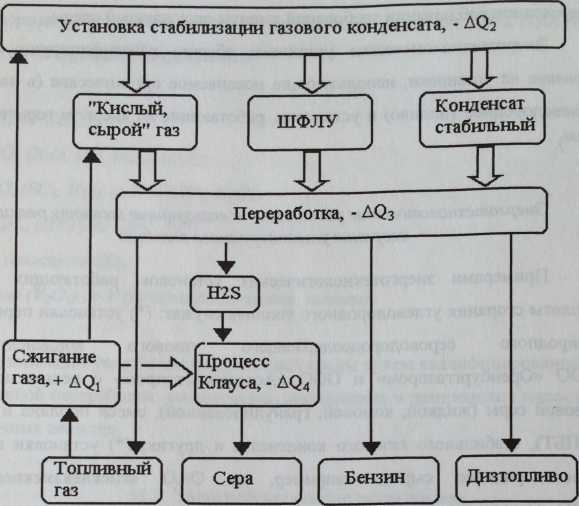

На рис. 11.1 приведена принципиальная энерготехнологическая схема переработки  -содержащего природного газового конденсата. В первом приближении тепловой баланс схемы складывается следующим образом: стадии тепловыделения - сжигание топливного газа (

-содержащего природного газового конденсата. В первом приближении тепловой баланс схемы складывается следующим образом: стадии тепловыделения - сжигание топливного газа (  ), стадии теплопоглощения - установка стабилизации газового конденсата (

), стадии теплопоглощения - установка стабилизации газового конденсата (  ) с получением «кислого сырого» газа, ШФЛУ - широкой фракции легких углеводородов и стабильного конденсата. Переработка (

) с получением «кислого сырого» газа, ШФЛУ - широкой фракции легких углеводородов и стабильного конденсата. Переработка (  ) «кислого, сырого газа» с получение топливного газа и

) «кислого, сырого газа» с получение топливного газа и  , переработка ШФЛУ с получением пропана, бутанов или СПБТ - смесь пропана и бутана технических (на схеме не показана), переработка стабильного конденсата с получением бензина, дизельного и котельного топлива (на схеме не показано).

, переработка ШФЛУ с получением пропана, бутанов или СПБТ - смесь пропана и бутана технических (на схеме не показана), переработка стабильного конденсата с получением бензина, дизельного и котельного топлива (на схеме не показано).

Рис. 11.1. Энерготехнологическая схема переработки сероводородсодержащего нестабильного природного газового конденсата

Из сероводорода в процессе Клауса (  ) получают серу. При переработке природного газового конденсата утилизируют следующие потоки тепла: тепло дымовых газов, тепло продуктов процесса Клауса, тепло, выделяемое в колоннах конденсации продуктов.

) получают серу. При переработке природного газового конденсата утилизируют следующие потоки тепла: тепло дымовых газов, тепло продуктов процесса Клауса, тепло, выделяемое в колоннах конденсации продуктов.

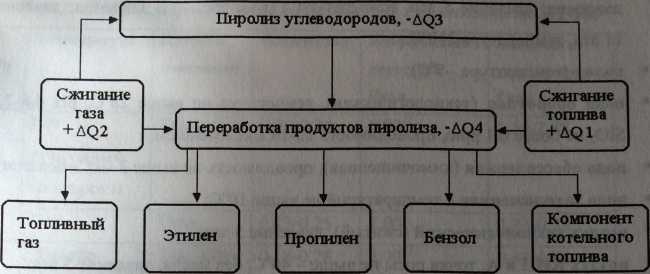

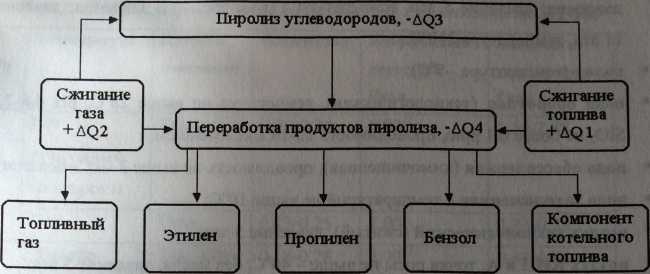

На рис. 11.2 приведена принципиальная энерготехнологическая схема пиролиза углеводородов. Приближенно, в самом общем виде тепловой баланс схемы выглядит следующим образом: стадии тепловыделения - сжигание топливного газа (  ) и котельного топлива (

) и котельного топлива (  ) , стадии теплопоглощения - пиролиз углеводородов (

) , стадии теплопоглощения - пиролиз углеводородов (  ) и ректификация продуктов пиролиза (

) и ректификация продуктов пиролиза (  ) с получением этилена, пропилена, бензола, компонента котельного топлива.

) с получением этилена, пропилена, бензола, компонента котельного топлива.

Рис. 11.2. Энерготехнологическая схема установки пиролиза углеводородов

На установках пиролиза утилизируют следующие потоки тепла: тепло дымовых газов, тепло продуктов пиролиза, тепло, выделяющееся в колоннах конденсации продуктов. Например, тепла пирогаза и дымовых газов достаточно для получения пара высокого, среднего и низкого давления, расходуемого на установке пиролиза.

Энергоресурсы предприятия

Энергоресурсы предприятия имеют следующие основные характеристики:

- природный газ, при сжигании 1000  газа выделяется 8,1 Гкал тепла, (при сжигании 1 т мазута— 9,6 Гкал);

газа выделяется 8,1 Гкал тепла, (при сжигании 1 т мазута— 9,6 Гкал);

- электроэнергия, для электродвигателей мощностью до 250 кВт: трехфазный ток 380 В 50 Гц, для электродвигателей мощностью свыше 250 кВт: трехфазньй ток 6000 В 50 Гц;

- пар (тепло), низкого давления: давление 5 ата, температура 175°С, низкого давления: давление 5 ата, температура 175°С, среднего давления: давление 11 ата, температура 240°С;

- холод (температура -5°С);

- вода оборотная (технологическая), температур не выше 28°С,  6,8-7,1,

6,8-7,1,  не более 0,1 ppm, проводимость 10-18 мкСименс/см;

не более 0,1 ppm, проводимость 10-18 мкСименс/см;

- вода обессоленная (химочищенная), проводимость не выше 3 мкСименс/см;

- вода захоложенная с температурой не выше 10°С;

- воздух технологический (сжатый), давление 5 ата;

- воздух КИП и А, точка росы не выше - 40°С, без масла, давление 5 ата;

- азот, содержание  не менее 99,6% об.,

не менее 99,6% об.,  не более 0,2% об., точка росы не выше —50°С, давление 6-8 ата.

не более 0,2% об., точка росы не выше —50°С, давление 6-8 ата.

В табл. 11.1 приведены расходы энергоресурсов на выработку 1 т этилена на установке пиролиза ЭП-300.

Таблица 11.1 Расход энергоресурсов на выработку 1 т этилена на ЭП-300

| № п/п | Энергоресурс | Единица измерения | Количество | Коэффициент пересчета в Гкал | Количество энергоресурса, Гкал |

| Газ природный со стороны | Тыс.

| 0,20-0,36 |

| 1,60-2,88 | |

| Пар | Гкал | 0,23-0,25 | 1,00 | 0,23-0,25 | |

| Электроэнергия | Тыс. кВт

| 0,18-0,28 |

| 0,41-0,64 | |

| Вода оборотная | Тыс.

| 0,36-0,43 | - |

0,38-0,46

0,38-0,46

| |

| Вода химочищенная | Тыс.

| 0,00-1,45 | - | ||

| Воздух сжатый | Тыс.

| 0,07-0,20 | - | ||

| Азот | Тыс.

| 0,02-0,06 | - |

1. С учетом КПД трансформации 0,95; теплота сгорания природного газа принята 8,4-103 ккал/  .

.

2. С учетом КПД трансформации тепловой в электрическую энергию 0,35.

3. Без учета метан - водородной фракции пиролиза на топливо.

Из табл. 11.1 видно, что на установках ЭП-300 расход стандартного нефтезаводского топлива (SRF - standard refinery fuel) с теплотворностью 9,6 Гкал/т составляет 0,27-0,44 т, а с учетом метан - водородной фракции 1,05-1,30 т в расчете на 1 т этилена.

Энерготехнологические установки, использующие теплоту реакции синтеза аммиака

Как известно тепло может выделяться не только в реакциях горения углеводородов. Примером весьма эффективной энерготехнологической системы является синтез аммиака из азота и водорода.

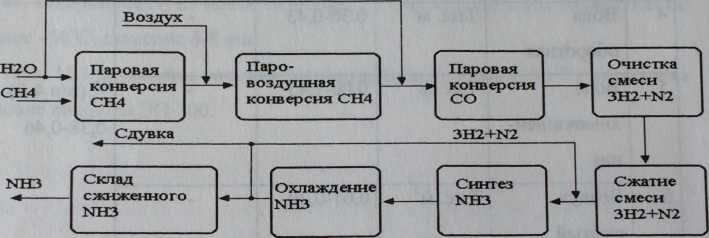

Рассмотрим на примере промышленного процесса синтеза аммиака принципы создания энерготехнологических схем, для чего представим основные материальные потоки процесса синтеза аммиака следующей схемой (рис. 11.3).

Рис. 11. 3. Схема материальных потоков процесса синтеза

Схема аммиачного производства конверсией природного газа (метана) включает следующие основные технологические стадии (некоторые стадии опущены):

- очистка природного газа от S-содержащих соединений;

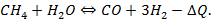

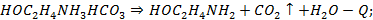

- конверсия метана (частично) водяным паром:

Реакция эндотермическая проводится при температуре  800°С, давлении 3,5 МПа, катализатор

800°С, давлении 3,5 МПа, катализатор

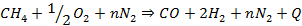

- Частичная конверсия метана кислородом воздуха:

.

.

Реакция экзотермическая проводится при температуре  1100°С, давлении 3,5 МПа, катализатор

1100°С, давлении 3,5 МПа, катализатор  ;

;

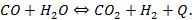

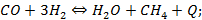

- Конверсия СО водяным паром :

Реакция экзотермическая проводится в 2 ступени: на 1-ой ступени температура  450°С, катализатор

450°С, катализатор  на 2-ой ступени температура

на 2-ой ступени температура  220°С, катализатор

220°С, катализатор  ;

;

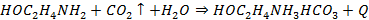

- Выделение из газа  (очистка от

(очистка от  ) водным раствором моноэтаноламина (МЭА) при температуре

) водным раствором моноэтаноламина (МЭА) при температуре  50°С и давлении

50°С и давлении  3 МПа :

3 МПа :

;

;

- Регенерация МЭА нагреванием его отработанного раствора при температуре  110°С:

110°С:

- Очистка азотоводородной смеси от «следовых» количеств  и

и  до суммарного содержания оксидов углерода

до суммарного содержания оксидов углерода

5 ppm с помощью реакции «метанирования» при температуре

5 ppm с помощью реакции «метанирования» при температуре  300°С в присутствии

300°С в присутствии

- Компрессия смеси  + 3

+ 3  до давления 30 МПа.

до давления 30 МПа.

- Синтез аммиака при температуре  500°С, давлении 30 МПа в присутствии восстановленного железного промотированного плавленого катализатора ;

500°С, давлении 30 МПа в присутствии восстановленного железного промотированного плавленого катализатора ;

;

;

- Конденсация и охлаждение аммиака до температуры  - 35°С с целью обеспечения его хранения в жидком виде при давлении

- 35°С с целью обеспечения его хранения в жидком виде при давлении  0,2 МПа.

0,2 МПа.

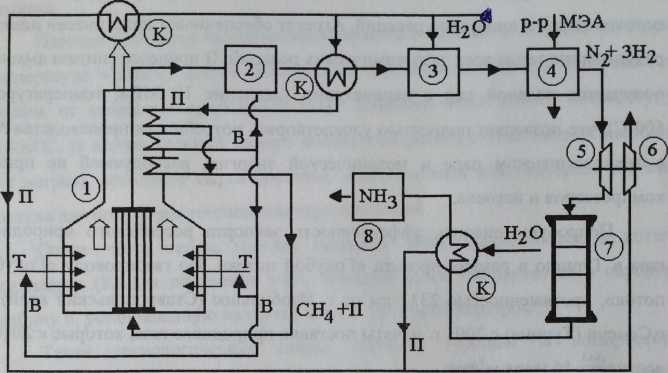

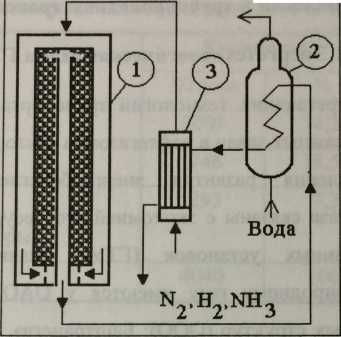

На рис. 11.4 приведена энерготехнологическая схема процесса синтеза аммиака.

Паровая конверсия метана осуществляется в трубчатом конверторе 1 при температуре  1100°С. Для ее обеспечения трубчатка конвертора обогревается теплом от сжигания природного газа. Дымовые газы имеют температуру

1100°С. Для ее обеспечения трубчатка конвертора обогревается теплом от сжигания природного газа. Дымовые газы имеют температуру  1400°С. В конвекционной камере конвертора расположены теплообменники для нагрева исходного сырья (метана), водяного пара для конверсии метана, воздуха для получения топливно-воздушной смеси.

1400°С. В конвекционной камере конвертора расположены теплообменники для нагрева исходного сырья (метана), водяного пара для конверсии метана, воздуха для получения топливно-воздушной смеси.

Отдав часть тепла, горячие дымовые газы направляются в котел- утилизатор (К) для получения пара, который затем направляется в паровую турбину 6, установленную на одном валу с турбокомпрессором 5.

Такая технологическая связка паровой турбины и компрессора представляет наглядный пример выработки механической энергии за счет тепла реакции, что в конечном итоге приводит к существенной экономии энергии на сжатие азотоводородной смеси.

Продукты реакции конверсии метана (  ,

,  ,

,  ), имеющие температуру около 800°С, направляются в паровоздушный конвертор метана 2, на выходе из которого получается смесь (

), имеющие температуру около 800°С, направляются в паровоздушный конвертор метана 2, на выходе из которого получается смесь (  ,

,  ,

,  ,

,  ) а затем в котел-утилизатор (К), где получается насыщенный водяной пар. Этот пар перегревается в конвекционной камере трубчатого конвертора и расходуется на конверсию метана. Охлажденная до температуры 450°С смесь

) а затем в котел-утилизатор (К), где получается насыщенный водяной пар. Этот пар перегревается в конвекционной камере трубчатого конвертора и расходуется на конверсию метана. Охлажденная до температуры 450°С смесь  ,

,  ,

,  и

и  поступает в 2-х ступенчатый конвертор 3, где

поступает в 2-х ступенчатый конвертор 3, где  превращается в

превращается в  , а затем в абсорбер 4, где

, а затем в абсорбер 4, где  поглощается водным раствором моноэтаноламина.

поглощается водным раствором моноэтаноламина.

Очищенная от оксидов углерода азотоводородная смесь дожимается компрессором 5 до давления 30 МПа и поступает в колонну синтеза аммиака 7. Аммиак из колонны синтеза вместе с непрореагировавшей азотоводородной смесью последовательно охлаждается в котле утилизаторе (К) и других теплообменниках-холодильниках (на схеме не показаны). Сжиженный  складируется в изотермический резервуар 8.

складируется в изотермический резервуар 8.

Рис. 11.4. Энерготехнологичекая схема синтеза  :

:

1 - реактор паровой конверсии метана; 2 - паровоздушный конвертор  ; 3 - конвертор

; 3 - конвертор  ; 4 - абсорбер

; 4 - абсорбер  ;

;

5 - компрессор; 6 - паровая турбина; 7 - колонна синтеза NH3;

8 - изотермический резервуар для  ( дымовые газы,

( дымовые газы,

К - котел-утилизатор, П - водяной пар) В - воздух, Т - топливо, МЭА – моноэтаноламин

Более половины всего вырабатываемого в РФ аммиака (12 млн.т/г) получают на энерготехнологических агрегатах мощностью 450 тыс.т/год, что составляет 1360 т или около одного ж.д. состава в сутки. Производство аммиака отличается большой энергоемкостью. Рассматриваемый агрегат расходует около 1,2 т условного топлива (у.т.) или около 1000  метана, или около 8,4 Гкал на 1 т

метана, или около 8,4 Гкал на 1 т  . Поэтому разработка аммиачного агрегата со сниженным потреблением энергии является актуальной.

. Поэтому разработка аммиачного агрегата со сниженным потреблением энергии является актуальной.

Энерготехнологические агрегаты 1360 т/сут. характеризуются наличием многочисленных материальных и энергетических потоков. Такой агрегат содержит 24 аппарата, преобразующих 25 материальных потоков, и 94 аппарата, преобразующих 115 энергетических потоков, 5 каталитических реакторов с 8 различными катализаторами, 11 основных рециркуляционных потоков сырья и продуктов реакций. Агрегат обеспечивает практически полную рекуперацию тепла всех экзотермических реакций. В процессе синтеза аммиака получается водяной пар с параметрами (давление 10 МПа, температура  500°С), что позволяет полностью удовлетворять потребности производства

500°С), что позволяет полностью удовлетворять потребности производства  в технологическом паре и механической энергии, расходуемой на привод компрессоров и насосов.

в технологическом паре и механической энергии, расходуемой на привод компрессоров и насосов.

Попробуем оценить эффективность экспорта российского природного газа в Турцию в рамках проекта «Голубой поток». По газопроводу «Голубой поток», протяженностью 2312 км от г. Изобильное (Ставропольский край) до г. Самсун (Турция) с 2001 г. начаты поставки природного газа, которые к 2010 г. достигнут 16 млрд  /год.

/год.

Если при транспортировке газа в Турцию принять цену за природный газ на уровне 100$ США за 1000  , то расчетная маржинальная прибыль (при условии платежеспособного спроса на газ в Турции) после возврата инвестиций в строительство газопровода составит около 20$ за 1000

, то расчетная маржинальная прибыль (при условии платежеспособного спроса на газ в Турции) после возврата инвестиций в строительство газопровода составит около 20$ за 1000  .

.

Вероятной альтернативой транспорта природного газа в Турцию могли бы стать газохимические проекты переработки природного газа в продукты более высокой потребительской ценности, например, аммиак.

Оценим эффективность двух сценариев реализации газа: 1-й - газ используется для производства аммиака; 2-й - для экспорта в Турцию.

Цена аммиака на рынке европейских стран по мировым котировкам ICIS-LOR (Independent Commodities Information Services) в течение 2004 г. не опускалась ниже 130$/т. Поэтому, маржинальная прибыль при продаже аммиака может составить  50 $/т, т.е. в 2,5 раза выше, чем при продаже природного газа.

50 $/т, т.е. в 2,5 раза выше, чем при продаже природного газа.

Принимая во внимание имеющуюся разницу между внутренними и экспортными ценами на природный газ, составляющую в 2004 г 50-70$/1000  , не трудно видеть, что, перерабатывая природный газ в

, не трудно видеть, что, перерабатывая природный газ в  , можно было бы выручить около 100$ в расчете 1000

, можно было бы выручить около 100$ в расчете 1000  переработанного природного газа. В расчете на год при благоприятной конъюнктуре спроса на NH3 можно было бы выручить от 0,3 до 1,6 млрд. $/год при газохимической переработке газа в объеме от 3 до 16 млрд.

переработанного природного газа. В расчете на год при благоприятной конъюнктуре спроса на NH3 можно было бы выручить от 0,3 до 1,6 млрд. $/год при газохимической переработке газа в объеме от 3 до 16 млрд.  . В то же время выручка от продажи природного газа составит от 60 до 320 млн. $/год, т.е. 4,5 раза меньше, чем от продажи аммиака. Приведенная приближенная оценка этих сценариев (без учета затрат на строительство мощностей по синтезу аммиаки) показывает эффективность переработки природного газа в высоко стоимостные химические, нефте - и газохимические товары в сравнении с экспортом природных газообразных энергоносителей.

. В то же время выручка от продажи природного газа составит от 60 до 320 млн. $/год, т.е. 4,5 раза меньше, чем от продажи аммиака. Приведенная приближенная оценка этих сценариев (без учета затрат на строительство мощностей по синтезу аммиаки) показывает эффективность переработки природного газа в высоко стоимостные химические, нефте - и газохимические товары в сравнении с экспортом природных газообразных энергоносителей.

Из приведенного выше расходного коэффициента видно, что для выработки 12 млн. т аммиака российским заводам требуется около 12 млрд,

. Поэтому дальнейший прогресс производства

. Поэтому дальнейший прогресс производства  связан, прежде всего, со снижением расхода природного газа, являющегося для процесса синтеза аммиака одновременно сырьевым и энергетическим ресурсом.

связан, прежде всего, со снижением расхода природного газа, являющегося для процесса синтеза аммиака одновременно сырьевым и энергетическим ресурсом.

Рассмотрим основные направления снижения энергетических затрат, которые можно получить за счет совершенствования существующих агрегатов синтеза аммиака.

Совершенствование технологии

Прежде всего, следует увеличить межремонтный пробег и надежность работы технологического оборудования установки получения  . Так в периоды остановки и пуска агрегат синтеза

. Так в периоды остановки и пуска агрегат синтеза  работает в условиях расхода природного газа далеких от оптимальных. Например, за время внеплановой остановки агрегата синтеза расходуется около 1 млн.

работает в условиях расхода природного газа далеких от оптимальных. Например, за время внеплановой остановки агрегата синтеза расходуется около 1 млн.  природного газа без выработки аммиака.

природного газа без выработки аммиака.

Основными путями увеличения надежности работы агрегата синтеза являются следующие: (*) обеспечение бесперебойного снабжения сырьем и отгрузки (сбыта) готовой продукции. Здесь еще раз уместно напомнить, что речь идет об агрегате синтеза аммиака мощностью 1360 т/сут., что составляет примерно 1 ж. д. состав; (*) улучшение качества основного и насоснокомпрессорного оборудования, запорной арматуры, средств управления, автоматизации и контроля.

Снижение энергозатрат

Увеличение степени использования вторичных энергоресурсов. Например, за счет использования тепла дымовых газов для нагрева воздуха или других технологических потоков путем снижения их температуры на выходе с 230 до 190°С.

Снижение расхода углеводородного сырья

Сбор и разделение «сдувочных» и резервуарных газов, содержащих около 60%  , полученного конверсией углеводородного сырья, и 7%

, полученного конверсией углеводородного сырья, и 7%  . Водород после разделения следует направить для смешения с циркулирующим потоком синтез газа (

. Водород после разделения следует направить для смешения с циркулирующим потоком синтез газа (  ), аргон - на получение технического аргона.

), аргон - на получение технического аргона.

Вышеназванные усовершенствования могут дать экономию около 18% энергозатрат. Дальнейшее сокращение расхода энергии возможно за счет изменения принятой технологии синтеза аммиака.

Рассмотрим перспективные пути изменения технологии с позиции энерго- и ресурсосбережения.

Снижение давление синтеза

Синтез аммиака проводится при давлении около 30 МПа. Поэтому предлагается существенно снизить давление синтеза (до 15 МПа и ниже). По- видимому, уменьшение давления вызовет значительную экономию энергии на сжатие исходной азотоводородной смеси. Поскольку реакция синтеза аммиака обратима и протекает с уменьшением объема, то снижение давления синтеза будет способствовать сдвигу равновесия реакции влево, в сторону исходных азота и водорода. Компенсировать сдвиг равновесия влево от снижения давления можно, например, путем понижения температуры экзотермической реакции синтеза с 450-500°С до 300-350°С. Очевидно, чтобы без снижения существующей производительности вести синтез аммиака, необходимы эффективные катализаторы, обладающие высокой активностью при 300-350°С.

Использование мембранной технологии разделения аммиак- азотоводородной смеси

Мембранная технология основана на селективной проницаемости различных газов и паров через мембраны, изготовленные из высокомолекулярных соединений (полимеров). Основные направления использования мембранной технологии в агрегате синтеза следующие: (*) более полное выделение  из циркулирующей через колонну синтеза смеси газов (

из циркулирующей через колонну синтеза смеси газов (  ,

,  и

и  ); (*) выделение

); (*) выделение  из газов резервуарного парка (танковые газы) и из газов сдувки (в настоящее время

из газов резервуарного парка (танковые газы) и из газов сдувки (в настоящее время  сжигается на факеле). Расчетная экономия природного газа только за счет дополнительного извлечения водорода и направления его в синтез может составить около 2,5%.

сжигается на факеле). Расчетная экономия природного газа только за счет дополнительного извлечения водорода и направления его в синтез может составить около 2,5%.

Подготовка исходной азотоводородной смеси

Для синтеза  требуется проведение очистки газовой смеси от

требуется проведение очистки газовой смеси от  с помощью раствора моноэтаноламина (МЭА). Сократить энергозатраты на стадии регенерации абсорбента можно путем замены МЭА на метилдиэтаноламин (МДЭА) или пропиленкарбонат (ПК). Регенерацию абсорбентов МДЭА и ПК проводят за счет сброса давления из абсорбера с использованием лишь незначительного подогрева.

с помощью раствора моноэтаноламина (МЭА). Сократить энергозатраты на стадии регенерации абсорбента можно путем замены МЭА на метилдиэтаноламин (МДЭА) или пропиленкарбонат (ПК). Регенерацию абсорбентов МДЭА и ПК проводят за счет сброса давления из абсорбера с использованием лишь незначительного подогрева.

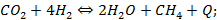

Более полная утилизация

Одновременно при конверсии природного газа и выделения из него очищенной азотоводородной смеси для синтеза аммиака образуется большое количество  , около 1,23 т на 1 т аммиака. Основное количество диоксида углерода находит квалифицированное применение для получения карбамида (мочевины) по реакции:

, около 1,23 т на 1 т аммиака. Основное количество диоксида углерода находит квалифицированное применение для получения карбамида (мочевины) по реакции:

Однако полностью утилизировать  в синтезе карбамида не удается. Поэтому представляется целесообразным на базе

в синтезе карбамида не удается. Поэтому представляется целесообразным на базе  содержащих газов производства аммиака организовать получение метанола по реакции *:

содержащих газов производства аммиака организовать получение метанола по реакции *:

Например, корпорация «Тольяттиазот» с 2000 г. ввела производство метанола из диоксида углерода и водорода мощностью 400 тыс. т/год.

Энергетическая эффективность основного технологического оборудования агрегата синтеза аммиака мощностью 1360 т/сут (на примере компрессора)

Для сжатия синтез-газа применяют 4-х ступенчатый компрессор мощностью 32 МВт. Турбина компрессора потребляет пар с давлением 10 МПа и температурой 482°С в количестве около 360 т/ч. При конденсации отработанного («мятого») пара потери энергии достигают 0,4 Гкал/т  , в то время как расход энергии на синтез составляет около 8,4 Гкал/т

, в то время как расход энергии на синтез составляет около 8,4 Гкал/т  . Иначе говоря, потери энергии в турбине компрессора находятся примерно на уровне 4,8% от общих энергозатрат.

. Иначе говоря, потери энергии в турбине компрессора находятся примерно на уровне 4,8% от общих энергозатрат.

В этом примере вновь пришлось столкнуться с проблемой наглядности больших чисел. 1 Гкал =  кал, много это или мало? Одна кал равна количеству тепла, которое необходимо для нагрева 1 г воды на 1°С. Тогда одной Гкал можно вскипятить 10т воды. Понятно, что в агрегате синтеза аммиака 1360 т/сут потери только за счет конденсации пара составляют: 1360

кал, много это или мало? Одна кал равна количеству тепла, которое необходимо для нагрева 1 г воды на 1°С. Тогда одной Гкал можно вскипятить 10т воды. Понятно, что в агрегате синтеза аммиака 1360 т/сут потери только за счет конденсации пара составляют: 1360  0,4 = 544 Гкал. Этого тепла достаточно, чтобы нагреть до кипения 5440 т воды. То есть, взять и вскипятить почти 109 железнодорожных цистерн с водой по 50 т воды в каждой. И такую процедуру можно проводить ежедневно, пока идет синтез аммиака.

0,4 = 544 Гкал. Этого тепла достаточно, чтобы нагреть до кипения 5440 т воды. То есть, взять и вскипятить почти 109 железнодорожных цистерн с водой по 50 т воды в каждой. И такую процедуру можно проводить ежедневно, пока идет синтез аммиака.

Рис. 11.5. Схема утилизации теплоты химической реакции синтеза  :

:

1 - колонна (реактор) синтеза; 2 - котел-утилизатор;

3 – теплообменник

На рис. 11.5 приведена одна из возможных схем утилизации теплоты химической реакции синтеза аммиака, выделяющейся в колонне синтеза (1), с помощью котла-утилизатора (2) и выносного теплообменника (3). Использование представленной схемы позволяет получать на 1 т аммиака (  50 т/ч)

50 т/ч)  0,9 т пара с давлением 4 МПа, температурой

0,9 т пара с давлением 4 МПа, температурой  380°С, который используется для работы компрессора азотоводородной смеси.

380°С, который используется для работы компрессора азотоводородной смеси.

ГЛАВА 12. ЭНЕРГОТЕХНОЛОГИИ

Дата: 2016-10-02, просмотров: 380.