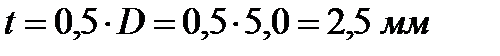

Глубина резания. При сверлении глубина резания  .

.

Подача. При сверлении отверстий без ограничивающих факторов выбираем сверла подачу S=0,15 мм/об [1, стр. 277, табл. 26].

Скорость резания.

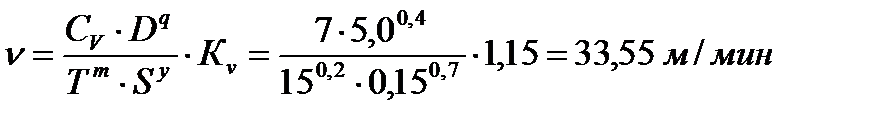

Скорость резания при сверлении:

,

,

где Сv, q, y, m ̶ коэффициент и показатели степени

Сv=7 [1, стр. 278, табл. 28];

q=0,4 [1, стр. 278, табл. 28];

y=0,7 [1, стр. 278, табл. 28];

m=0,2 [1, стр. 278, табл. 28];

T=15 мин – период стойкости сверла [1, стр. 279, табл. 30];

D=5,0 мм – диаметр сверла; общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания,

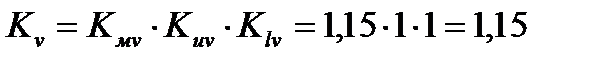

,

,

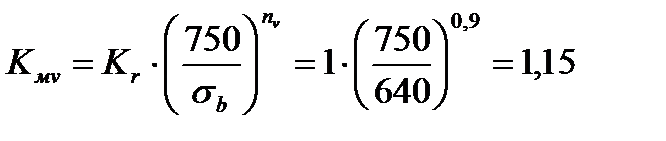

где  ̶ поправочный коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания;

̶ поправочный коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания;

Kr=1 [1, т.2, табл. 2, стр. 262];

σb=640 МПа (для стали 45);

nv=0,9 – показатель степени [1, стр. 262, табл. 2];

Kuv=1 – поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания [1, стр. 263, табл. 2];

Klv=1 – коэффициент, учитывающий глубину сверления [1, стр. 280, табл. 31].

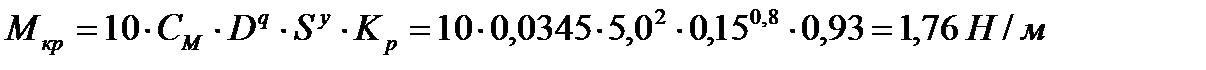

Крутящий момент рассчитываем по формуле

,

,

где СM, q ̶ коэффициент и показатели степени:

СМ=0,0345 [2, стр. 281, табл. 32];

q=2, y=0,8 [2, стр. 281, табл. 32];

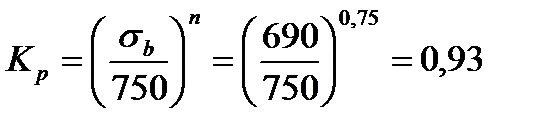

̶ поправочный коэффициент, учитывающий условия обработки; n=0,75 [2, стр. 264, табл. 9]

̶ поправочный коэффициент, учитывающий условия обработки; n=0,75 [2, стр. 264, табл. 9]

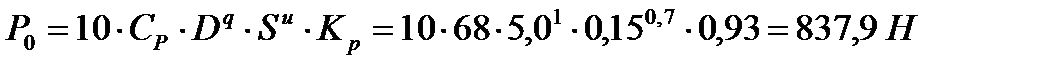

Осевая сила:

,

,

где СP, q, y, m ̶ коэффициент и показатели степени:

СP=68 [2, стр. 281, табл. 32],

q=1 [1, стр. 281, табл. 32],

y=0,7 [1, стр. 281, табл. 32].

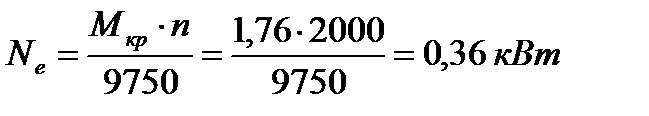

Мощность резания. Определяем по формуле:

,

,

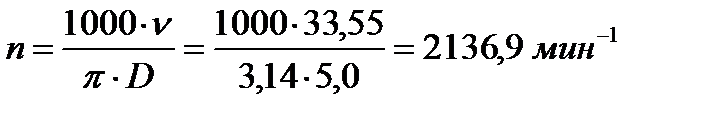

где частота вращения инструмента:

.

.

Принимаем

Принимаем:  .

.

Проверяем, достаточна ли мощность станка.

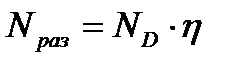

Обработка возможна, если

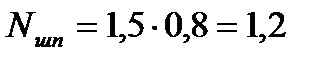

Мощность на шпинделе станка  . У станка 2К522 ND=1,5 кВт, а η=0,8;

. У станка 2К522 ND=1,5 кВт, а η=0,8;  кВт. Получаем 0,36 < 1,2, т.е. обработка возможна.

кВт. Получаем 0,36 < 1,2, т.е. обработка возможна.

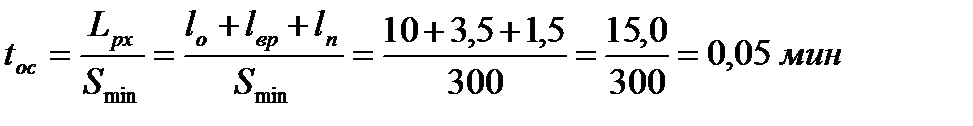

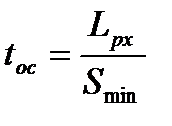

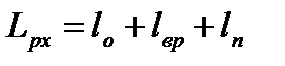

Определение основного (технологического) времени:

где  – основное технологическое время;

– основное технологическое время;  ,

,

где l0=3 мм - размер обрабатываемой поверхности в направлении подачи;  – величина врезания для сверления; lп=1-3 мм – величина перебега. Принимаем lп=2 мм.

– величина врезания для сверления; lп=1-3 мм – величина перебега. Принимаем lп=2 мм.

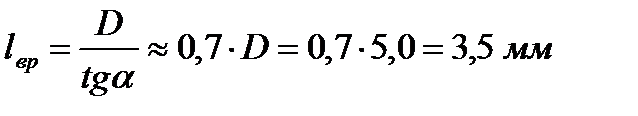

– минутная подача, S0=0,15 мм/об – подача на оборот; n=2000 мин-1 – частота вращения шпинделя.

– минутная подача, S0=0,15 мм/об – подача на оборот; n=2000 мин-1 – частота вращения шпинделя.

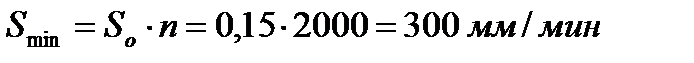

Основное (технологическое) время для обработки отверстий равно:

где время  – центрование и фаска,

– центрование и фаска,  – сверление.

– сверление.

РАЗРАБОТКА СХЕМЫ УСТАНОВКИ

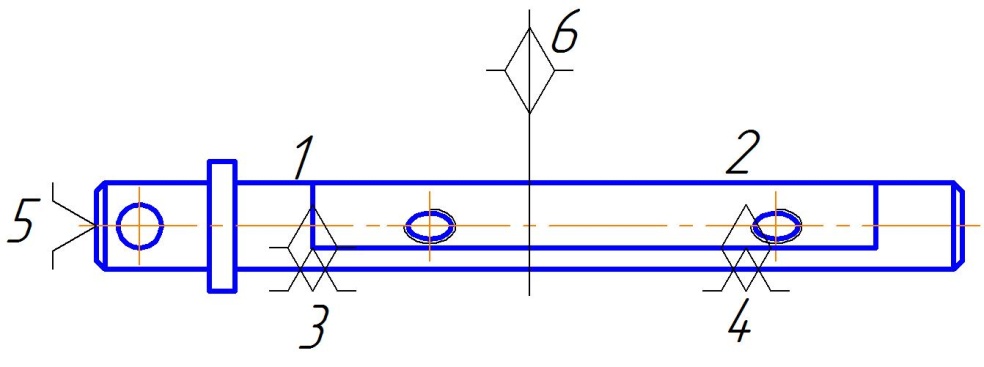

На рисунке 3.1 представлена теоретическая схема базирования:

Рисунок 3.1- Теоретическая схема базирования

1,2,3,4 - двойные направляющие;

5 - явная опорная;

6 - скрытая опорная.

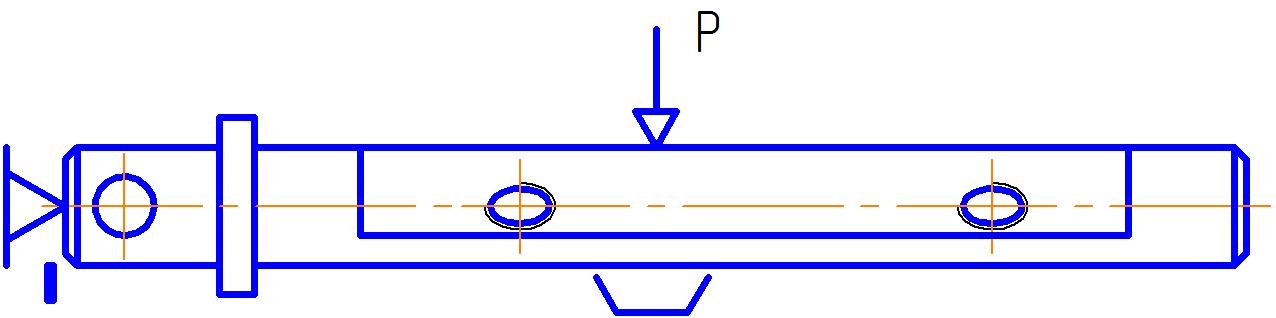

На рисунке 3.2 представлена установочная схема закрепления:

Рисунок 3.2 - Установочная схема закрепления

РАЗРАБОТКА ЭСКИЗНЫХ ВАРИАНТОВ ПРИСПОСОБЛЕНИЯ

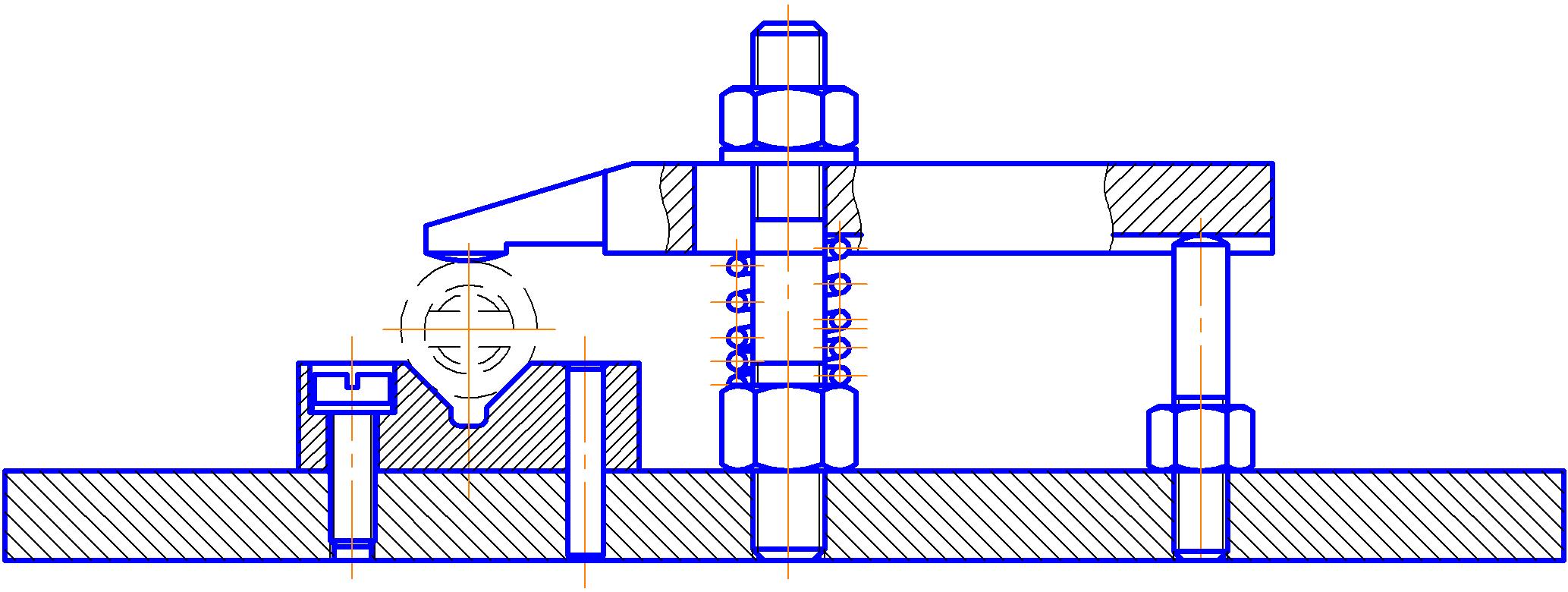

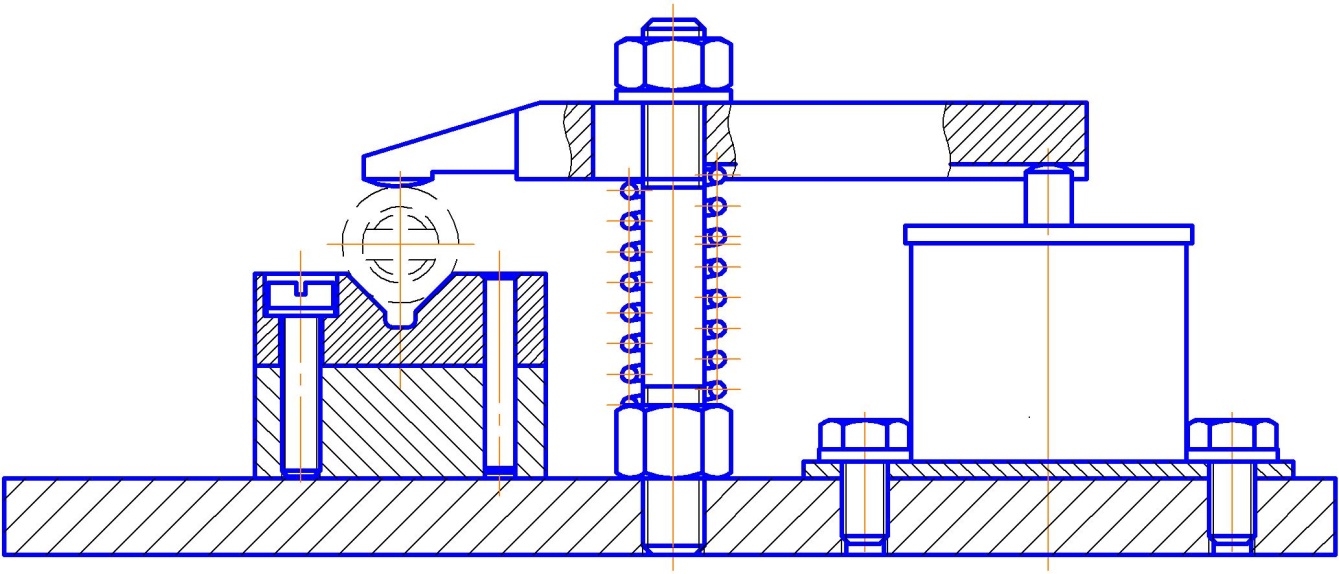

Для принятой схемы базирования заготовки разрабатываем два варианта приспособлений. Заготовку закрепляем:

1 - с помощью гаечного зажима (рисунок 4.1);

2 - с зажимом при помощи пневмопривода (рисунок 4.2).

Рисунок 4.1 - Приспособление с гаечным зажимом

Рисунок 4.2 - Приспособление с пневмоприводом

РАСЧЕТ ЗАЖИМНОГО УСИЛИЯ

Расчет потребных зажимных сил при использовании зажимов первой группы и в случае, когда часть сил обработки по направлению совпадает с силами зажима, следует вести из условия равновесия заготовки при действии сил, стремящихся нарушить ее заданное положение, и сил, противодействующих сдвигу и возникающих в результате действия перераспределенных реакций зажимных элементов и опор.

Силы резания и их моменты определяются, исходя из условий обработки, по формулам теории резания металлов или таблицам справочных источников.

Для обеспечения надежности зажима силы обработки увеличиваются на коэффициент запаса k, который определяется в зависимости от условий обработки по приведенным ниже данным. С помощью этого коэффициента учитывается изменение условий в процессе обработки: прогрессирующее затупление инструмента и связанное с ним увеличение сил резания, неравномерность припусков, неоднородность свойств обрабатываемого материала, изменение условий установки заготовок.

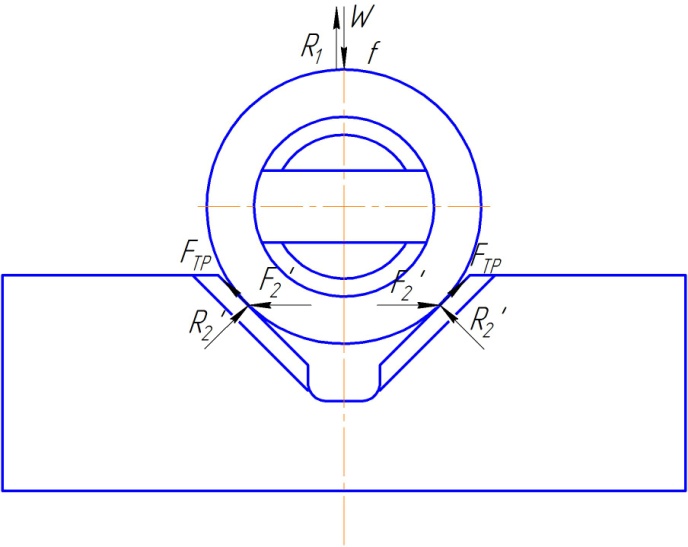

Рисунок 5.1 - Действие сил на заготовку

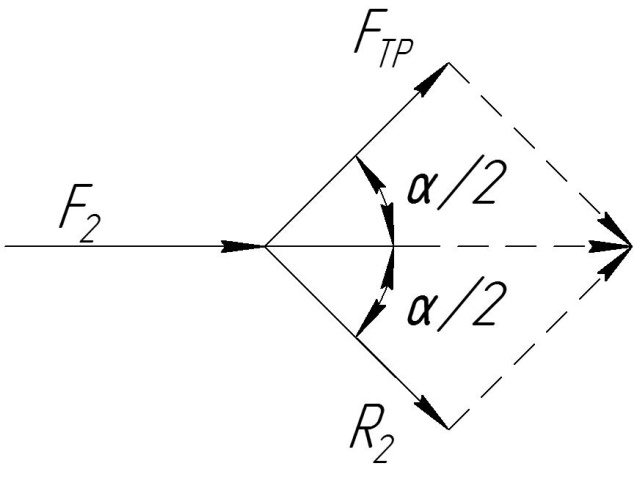

Рисунок 5.2 - Вектор силы

Зажимное усилие должно обеспечить равновесие под действием внешних сил.

Цилиндрическая заготовка закреплена в призме с углом  и находится под действием момента Мкр. Создаваемые силы трения и реакции опор противодействуют сдвигу вдоль оси и повороту заготовки.

и находится под действием момента Мкр. Создаваемые силы трения и реакции опор противодействуют сдвигу вдоль оси и повороту заготовки.

Потребная сила зажима заготовки определяется из условия равновесия с учётом коэффициента k. Смещению заготовки от действия момента М будут противодействовать силы трения, создаваемые силой зажима W и силы трения между гранями призмы и заготовкой.

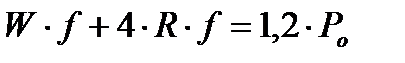

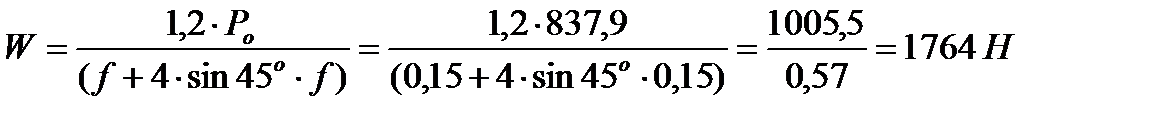

Условие равновесия заготовки с учетом коэффициента k можно выразить уравнением:

где  ̶ коэффициент трения;

̶ коэффициент трения;

1,2 ̶ коэффициент запаса [4, стр. 118-119].

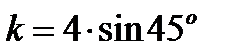

Из многоугольника сил

Получаем:

,

,

где

Отсюда:

РАСЧЕТ СИЛОВОГО МЕХАНИЗМА

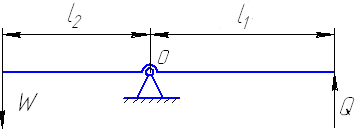

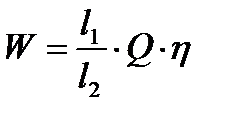

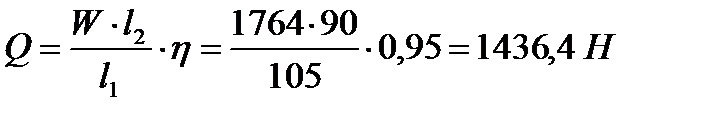

В качестве силового механизма выбираем рычажный. Основной характеристикой механизма является передаточное отношение сил, которое для рычажного механизма определяем как:

Рисунок 6.1 ̶ Рычажный механизм

,

,

где l1=105 мм, l2 =90 мм – плечи рычага;

Q – исходная сила, прикладываемая к рычагу;

η = 0,95 ̶ К.П.Д. механизма.

ВЫБОР СИЛОВОГО ПРИВОДА

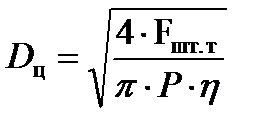

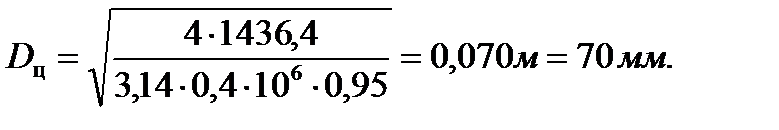

Поскольку сила, прикладываемая к рычагу, намного больше допустимой [Q]=200…300 Н, то можно применить поршневой пневматический привод. Он представляет собой поршневое устройство, приводимое в действие от отдельного компрессора. Определим диаметр пневмоцилиндра по формуле:

где Dц ̶ диаметр пневмоцилиндра, мм;

Fшт. т. ̶ требуемое усилие зажима, Н (Fшт. тян.=Q);

P ̶ давление сжатого воздуха, Па (Р=0,4·106 Па);

η ̶ КПД пневмоцилиндра (η=0,95).

Выбираем цилиндр диаметром 70 мм. Диаметр штока при этом будет равняться

Дата: 2019-11-01, просмотров: 502.