ВВЕДЕНИЕ

Приспособлениями в машиностроении называют дополнительные устройства к технологическому оборудованию, применяемые при выполнении технологических операций (обработка заготовок, сборка изделий, контроль и др.). За счет использования приспособлений устраняется необходимость разметки заготовок, расширяются возможности металлообрабатывающего оборудования; возрастает производительность труда; повышаются точность обработки и качество изделий; обеспечивается возможность многостаночного обслуживания, применения прогрессивных норм времени, снижения потребной квалификации и численности рабочих; создаются условия для механизации и автоматизации процессов производства; снижается себестоимость продукции; улучшаются условия и безопасность труда.

ТЕХНИЧЕСКОЕ ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ ПРИСПОСОБЛЕНИЯ

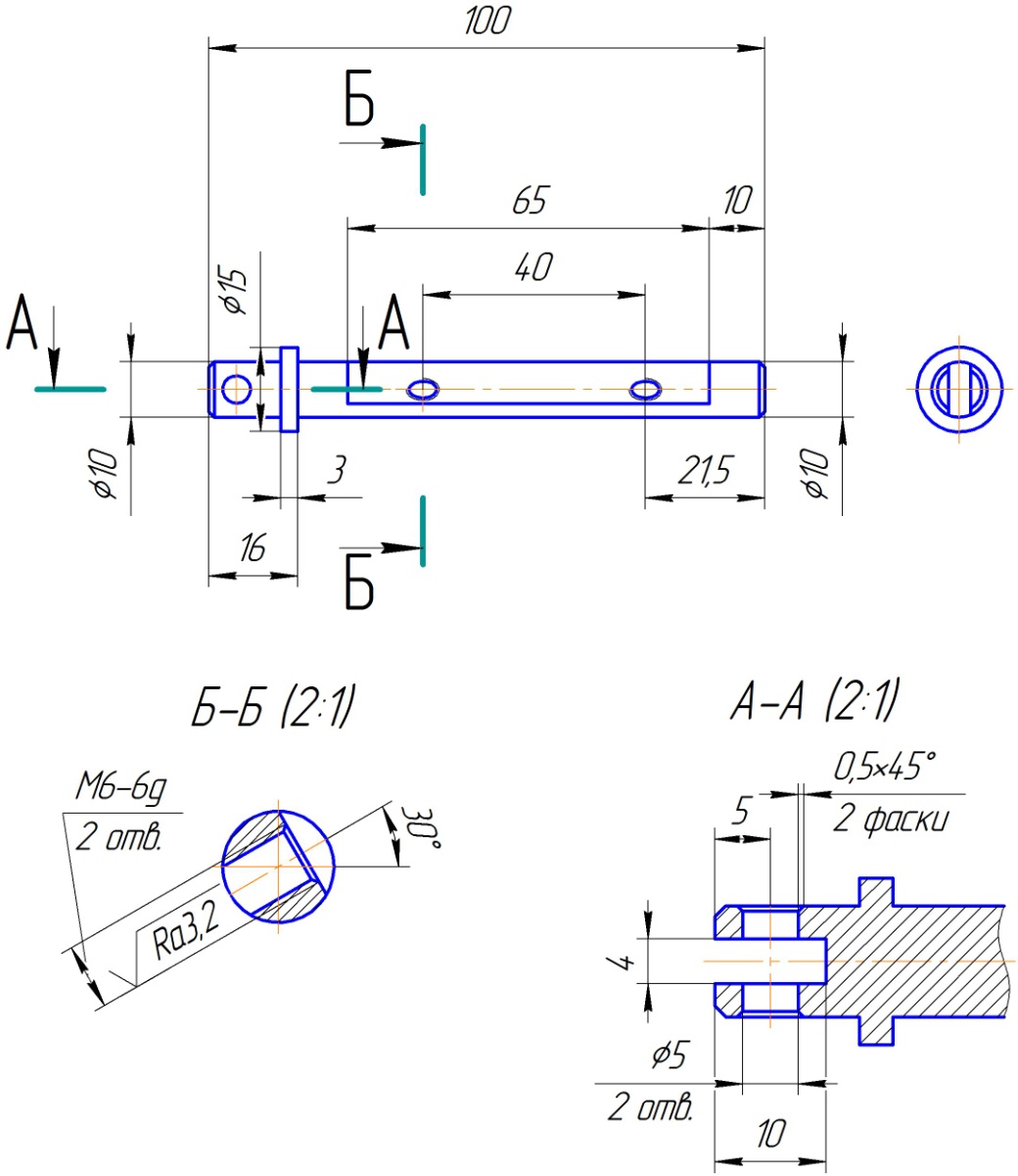

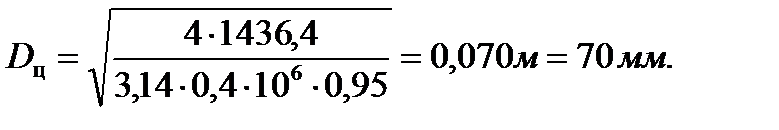

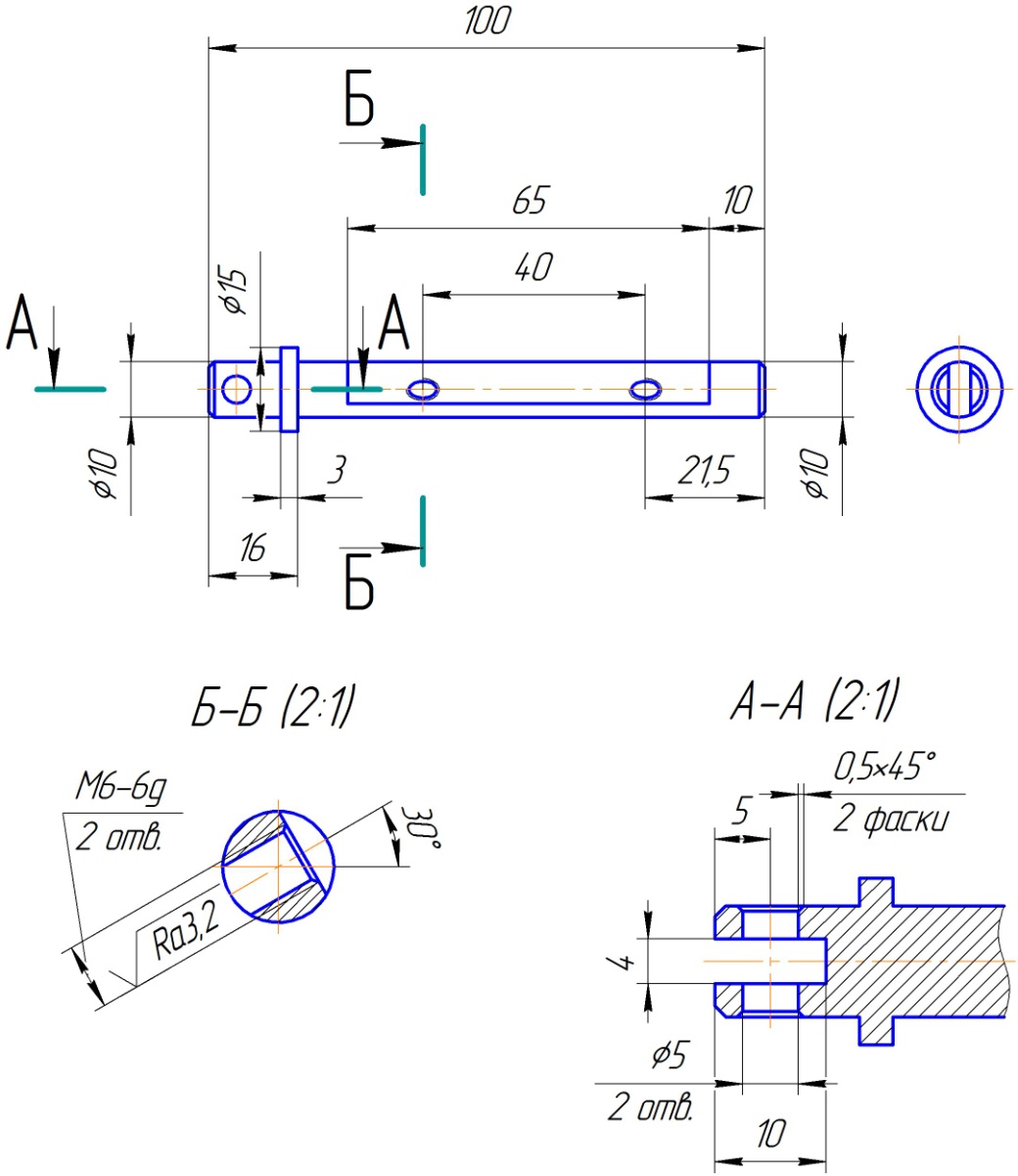

Спроектировать специальное приспособление к радиально-сверлильному станку модели 2К522 для получения двух отверстий Æ5,0 в детали «Вал» (рисунок 1.1).

Рисунок 1.1 - Деталь «Вал»

Исходные данные:

Тип производства – среднесерийное, 4000 шт/год.

Режим работы цеха - односменный.

Материал детали – Сталь 45 ГОСТ 1050-88.(  ).

).

Материал режущей части инструмента – Р6М5 (ГОСТ 19265).

Масса детали: 0,07 кг.

Технология обработки должна состоять из:

Сверление двух центровочных отверстий Æ4,0 с целью получения фасок;

Сверление отверстия напроход Æ5,0.

Для выполнения данных операций выбираем радиально-сверлильный станок модели 2К522. Данные станка приведены в таблице 1.1.

Таблица 1.1 - Техническая характеристика станка 2К522

| Наибольший условный диаметр сверления в стали, мм | 32 |

| Наибольший диаметр нарезаемой резьбы в стали | M16 |

| Вылет шпинделя (max/min), мм | 800/300 |

| Расстояние от торца шпинделя до плиты (max/min), мм | 1000/220 (220 ниже плоскости плиты) |

| Расстояние от оси шпинделя до пола при его горизонтальном положении (max/min), мм | 1470/550 |

| Ход шпинделя | 250 |

| Суммарный угол поворота рукава, град | 360 |

| Суммарный угол поворота сверлильной головки, град | 360 |

| Конус шпинделя | Морзе 4 |

| Размеры рабочей поверхности плиты, мм | 800x630 |

| Размеры Т-образных пазов, мм | 14 |

| Число ступеней частот вращения шпинделя | 12 |

| Частота вращения шпинделя, мин-1 | 45-63-90-125-180-250-355-500-710-1000-1400-2000 |

| Число подач | 4 |

| Величина подач, мм/об | 0,056; 0,1; 0,18; 0,32 |

| Мощность привода главного движения, кВт | 1,5 |

| Производительность устройства охлаждения, не менее, л/мин | 2,5 |

| Привод подъема рукава по колонне | электромеханический, ручной |

| Размер съемного коробчатого стола, мм | 500x360x400 |

| Габаритные размеры станка (ДxШxВ), не более, мм | 1480x940x1990 |

| Масса станка, не более, кг | 950 |

| Габаритные размеры упаковки (ДxШxВ), мм | 2040x1060x2290 |

РАСЧЕТ РЕЖИМОВ И СИЛ РЕЗАНИЯ

РАЗРАБОТКА СХЕМЫ УСТАНОВКИ

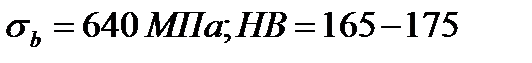

На рисунке 3.1 представлена теоретическая схема базирования:

Рисунок 3.1- Теоретическая схема базирования

1,2,3,4 - двойные направляющие;

5 - явная опорная;

6 - скрытая опорная.

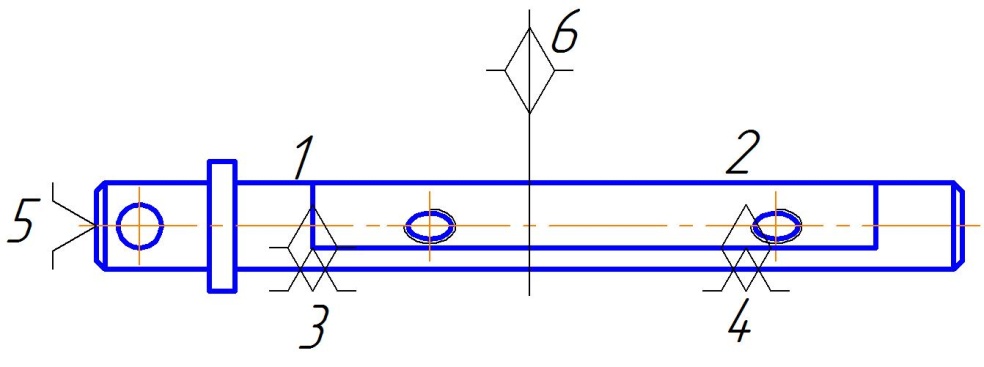

На рисунке 3.2 представлена установочная схема закрепления:

Рисунок 3.2 - Установочная схема закрепления

РАЗРАБОТКА ЭСКИЗНЫХ ВАРИАНТОВ ПРИСПОСОБЛЕНИЯ

Для принятой схемы базирования заготовки разрабатываем два варианта приспособлений. Заготовку закрепляем:

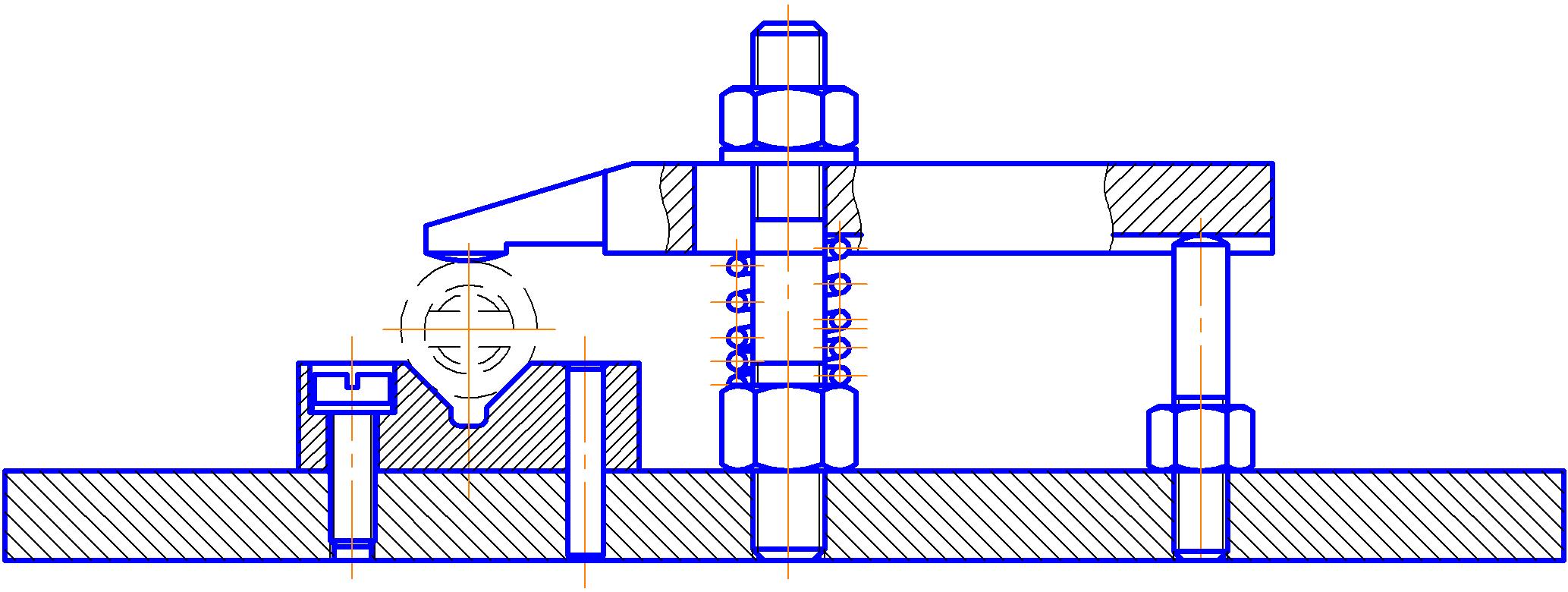

1 - с помощью гаечного зажима (рисунок 4.1);

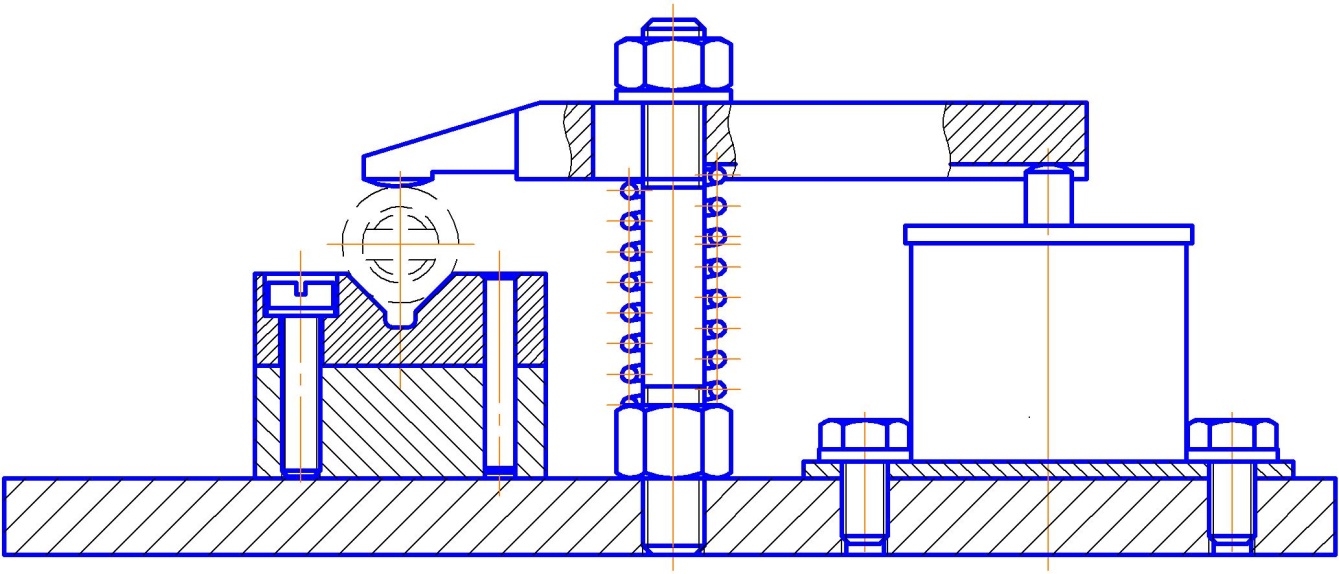

2 - с зажимом при помощи пневмопривода (рисунок 4.2).

Рисунок 4.1 - Приспособление с гаечным зажимом

Рисунок 4.2 - Приспособление с пневмоприводом

РАСЧЕТ ЗАЖИМНОГО УСИЛИЯ

Расчет потребных зажимных сил при использовании зажимов первой группы и в случае, когда часть сил обработки по направлению совпадает с силами зажима, следует вести из условия равновесия заготовки при действии сил, стремящихся нарушить ее заданное положение, и сил, противодействующих сдвигу и возникающих в результате действия перераспределенных реакций зажимных элементов и опор.

Силы резания и их моменты определяются, исходя из условий обработки, по формулам теории резания металлов или таблицам справочных источников.

Для обеспечения надежности зажима силы обработки увеличиваются на коэффициент запаса k, который определяется в зависимости от условий обработки по приведенным ниже данным. С помощью этого коэффициента учитывается изменение условий в процессе обработки: прогрессирующее затупление инструмента и связанное с ним увеличение сил резания, неравномерность припусков, неоднородность свойств обрабатываемого материала, изменение условий установки заготовок.

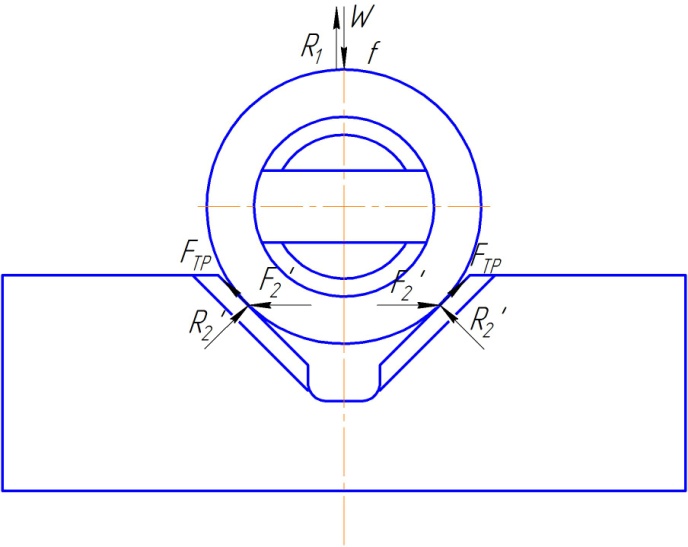

Рисунок 5.1 - Действие сил на заготовку

Рисунок 5.2 - Вектор силы

Зажимное усилие должно обеспечить равновесие под действием внешних сил.

Цилиндрическая заготовка закреплена в призме с углом  и находится под действием момента Мкр. Создаваемые силы трения и реакции опор противодействуют сдвигу вдоль оси и повороту заготовки.

и находится под действием момента Мкр. Создаваемые силы трения и реакции опор противодействуют сдвигу вдоль оси и повороту заготовки.

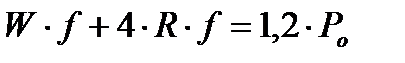

Потребная сила зажима заготовки определяется из условия равновесия с учётом коэффициента k. Смещению заготовки от действия момента М будут противодействовать силы трения, создаваемые силой зажима W и силы трения между гранями призмы и заготовкой.

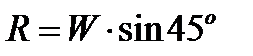

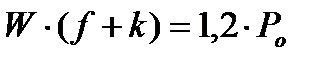

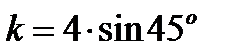

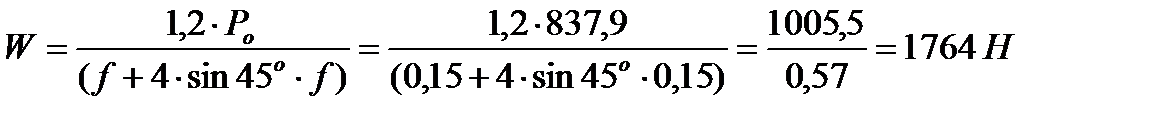

Условие равновесия заготовки с учетом коэффициента k можно выразить уравнением:

где  ̶ коэффициент трения;

̶ коэффициент трения;

1,2 ̶ коэффициент запаса [4, стр. 118-119].

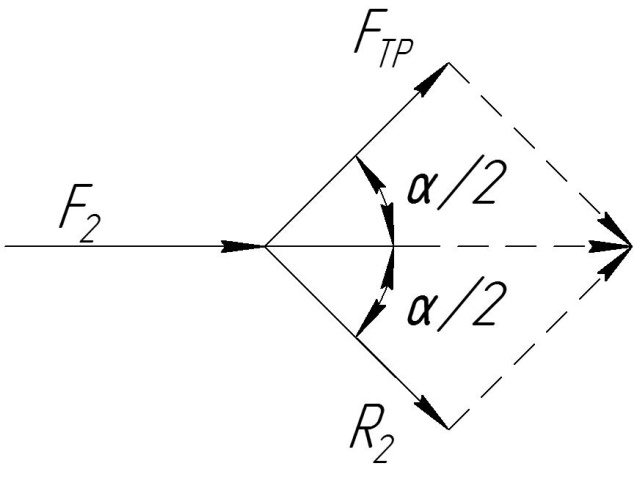

Из многоугольника сил

Получаем:

,

,

где

Отсюда:

РАСЧЕТ СИЛОВОГО МЕХАНИЗМА

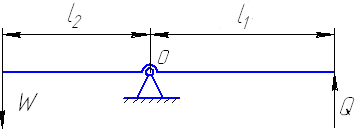

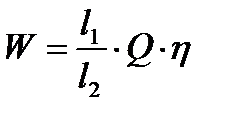

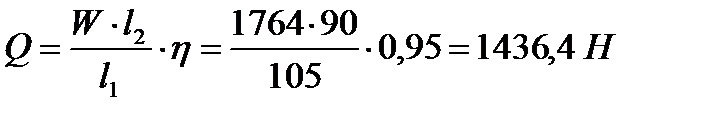

В качестве силового механизма выбираем рычажный. Основной характеристикой механизма является передаточное отношение сил, которое для рычажного механизма определяем как:

Рисунок 6.1 ̶ Рычажный механизм

,

,

где l1=105 мм, l2 =90 мм – плечи рычага;

Q – исходная сила, прикладываемая к рычагу;

η = 0,95 ̶ К.П.Д. механизма.

ВЫБОР СИЛОВОГО ПРИВОДА

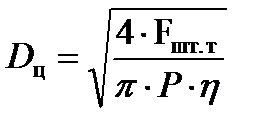

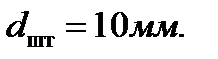

Поскольку сила, прикладываемая к рычагу, намного больше допустимой [Q]=200…300 Н, то можно применить поршневой пневматический привод. Он представляет собой поршневое устройство, приводимое в действие от отдельного компрессора. Определим диаметр пневмоцилиндра по формуле:

где Dц ̶ диаметр пневмоцилиндра, мм;

Fшт. т. ̶ требуемое усилие зажима, Н (Fшт. тян.=Q);

P ̶ давление сжатого воздуха, Па (Р=0,4·106 Па);

η ̶ КПД пневмоцилиндра (η=0,95).

Выбираем цилиндр диаметром 70 мм. Диаметр штока при этом будет равняться

ЗАКЛЮЧЕНИЕ

В ходе выполнения курсовой работы по курсу «Технологическая оснастка», было разработано приспособление для радиально-сверлильного станка 2К522 для обработки заготовки «Вал», с целью получения в детали двух отверстий диаметром 5 мм с фасками.

При выполнении курсовой работы были закреплены навыки по нормированию времени на операцию, разработка схем базирования и закрепления, расчет сил резания и сил зажима заготовки.

Проектируемое приспособление обеспечивает: точную установку и надежное закрепление заготовки, получение необходимой точности размера, удобство установки, закрепления и снятия и рост производительности труда.

ПРИЛОЖЕНИЯ

ТЕХНИЧЕСКОЕ ЗАДАНИЕ НА ПРОЕКТИРУЕМОЕ ПРИСПОСОБЛЕНИЕ

1. Наименование и область применения (использования) приспособления

Приспособление предназначено для сверления двух отверстий и двух фасок в детали размерами 15х100 на радиально-сверлильном станке мод. 2К522 на операции №ХХХ ― «Радиально-сверлильная».

Основание для разработки

Операционная карта технологического процесса механической обработки детали.

Требования назначения.

-приспособление должно иметь пропускную способность – не менее

годовой программы выпуска – 4000 шт;

-установочные и присоединительные размеры должны соответствовать рабочему пространству станка 2К522;

-количество одновременно обрабатываемых заготовок – 1 шт;

-тип привода должен обеспечивать минимальное время зажима

заготовки;

- квалификация оператора – 3 разряд.

Состав продукции.

Приспособление должно содержать:

-Корпус.

-Установочные элементы для базирования детали.

-Зажимные элементы.

-Силовые приводы для сообщения заданного усилия зажима.

-Элементы для определения положения и направления инструментов.

4.3 Конструктивные требования.

Приспособление должно соответствовать присоединительным

размерам и рабочей зоне станка 2К522.

Требования стойкости к внешним воздействиям.

Приспособление должно соответствовать требованиям ГОСТ 15150-69, вид климатического исполнения УХЛ, эксплуатация в закрытых помещениях.

Требования технологичности.

Конструкция приспособления должна быть технологична.

Требования безопасности и охраны окружающей среды

Согласно ГОСТ 12.0.001-2 и ГОСТ Р 52106-2003.

Требования совместимости.

Приспособление не должно создавать различных препятствий и помех нормально работе оборудования.

Требования к взаимозаменяемости и унификации.

Проектируемое приспособление должно содержать максимальное количество унифицированных узлов и деталей.

Требования эргономики.

Проектирование приспособления осуществить с учетом требований

эргономики по ГОСТ 12.2.049-80.

Требования к составным частям продукции исходным и эксплуатационным материалам.

Составные части приспособления, материалы должны быть выбраны

таким образом, чтобы они обеспечивали требуемую надежность работы

4.11 Условия эксплуатации (использования), требования к техническому обслуживанию и ремонту (при необходимости).

Приспособление должно быть ремонтопригодно.

Вид обслуживания- ежедневный уход и периодический осмотр согласно указаниям эксплуатационной документации.

Требования к маркировке и упаковке.

Маркировка должна содержать- товарный знак, обозначение.

Требования к транспортированию и хранению

Транспортирование и хранение согласно ГОСТ 31.111.42-83.

Экономические показатели

- уменьшение себестоимости операции;

- нормативный срок окупаемости- до 3 лет;

Стадии разработки

Эскизный проект

-разработка схемы установки заготовки;

-разработка эскизных вариантов приспособления;

-расчет экономической эффективности конструкции приспособления.

-расчет пропускной способности приспособления.

-расчет зажимного усилия;

-расчет основных характеристик силового механизма;

-выбор силового привода;

-расчет на точность выполняемого размера;

Технический проект

-описание работы приспособления.

Порядок контроля и приемки

Материалы предъявлять по окончании отдельных стадий или этапов.

Контроль и приемку работ осуществлять согласно календарному плану выполнения работ, предусмотренных графиком курсовой работы;

Документы, предъявляемые при разработке и окончании работ:

-пояснительная записка;

-чертеж общего вида проектируемого приспособления;

-спецификация проектируемого приспособления.

ВВЕДЕНИЕ

Приспособлениями в машиностроении называют дополнительные устройства к технологическому оборудованию, применяемые при выполнении технологических операций (обработка заготовок, сборка изделий, контроль и др.). За счет использования приспособлений устраняется необходимость разметки заготовок, расширяются возможности металлообрабатывающего оборудования; возрастает производительность труда; повышаются точность обработки и качество изделий; обеспечивается возможность многостаночного обслуживания, применения прогрессивных норм времени, снижения потребной квалификации и численности рабочих; создаются условия для механизации и автоматизации процессов производства; снижается себестоимость продукции; улучшаются условия и безопасность труда.

ТЕХНИЧЕСКОЕ ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ ПРИСПОСОБЛЕНИЯ

Спроектировать специальное приспособление к радиально-сверлильному станку модели 2К522 для получения двух отверстий Æ5,0 в детали «Вал» (рисунок 1.1).

Рисунок 1.1 - Деталь «Вал»

Исходные данные:

Тип производства – среднесерийное, 4000 шт/год.

Режим работы цеха - односменный.

Материал детали – Сталь 45 ГОСТ 1050-88.(  ).

).

Материал режущей части инструмента – Р6М5 (ГОСТ 19265).

Масса детали: 0,07 кг.

Технология обработки должна состоять из:

Сверление двух центровочных отверстий Æ4,0 с целью получения фасок;

Сверление отверстия напроход Æ5,0.

Для выполнения данных операций выбираем радиально-сверлильный станок модели 2К522. Данные станка приведены в таблице 1.1.

Таблица 1.1 - Техническая характеристика станка 2К522

| Наибольший условный диаметр сверления в стали, мм | 32 |

| Наибольший диаметр нарезаемой резьбы в стали | M16 |

| Вылет шпинделя (max/min), мм | 800/300 |

| Расстояние от торца шпинделя до плиты (max/min), мм | 1000/220 (220 ниже плоскости плиты) |

| Расстояние от оси шпинделя до пола при его горизонтальном положении (max/min), мм | 1470/550 |

| Ход шпинделя | 250 |

| Суммарный угол поворота рукава, град | 360 |

| Суммарный угол поворота сверлильной головки, град | 360 |

| Конус шпинделя | Морзе 4 |

| Размеры рабочей поверхности плиты, мм | 800x630 |

| Размеры Т-образных пазов, мм | 14 |

| Число ступеней частот вращения шпинделя | 12 |

| Частота вращения шпинделя, мин-1 | 45-63-90-125-180-250-355-500-710-1000-1400-2000 |

| Число подач | 4 |

| Величина подач, мм/об | 0,056; 0,1; 0,18; 0,32 |

| Мощность привода главного движения, кВт | 1,5 |

| Производительность устройства охлаждения, не менее, л/мин | 2,5 |

| Привод подъема рукава по колонне | электромеханический, ручной |

| Размер съемного коробчатого стола, мм | 500x360x400 |

| Габаритные размеры станка (ДxШxВ), не более, мм | 1480x940x1990 |

| Масса станка, не более, кг | 950 |

| Габаритные размеры упаковки (ДxШxВ), мм | 2040x1060x2290 |

РАСЧЕТ РЕЖИМОВ И СИЛ РЕЗАНИЯ

Дата: 2019-11-01, просмотров: 441.