Конструкция колонны и условие эксплуатации

1.1 Проектируемый аппарат предназначен для ведения тепломассобменных процессов. Колонный аппарат состоит из цельносварного корпуса и оборудован внутренними устройствами. В качестве внутренних устройств для ведения технологического процесса используют 40 колпачковых тарелок. Расстояние между тарелками 500 мм. Кроме этого в аппарате имеются штуцера, предназначенные для подвода сырья, вывода продукта, замера температуры и давления. Аппарат оборудован люками-лазами для ремонта и обслуживания.

1.2 Внешние условия работы

Аппарат установлен в 3 ветровом районе, фундамент на грунтах средней плотности. Минимальная температура холодной десятидневки минус 36 °С. Аппарат теплоизолирован минеральной ватой, толщина изоляции sиз=80 мм и покрыта алюминиевой фольгой. Район не сейсмичный.

Основные расчетные параметры

2.1 Техническая характеристика

Аппарат работает под давлением. Избыточное давление в аппарате 10 МПа, диаметр аппарата 1200 мм, рабочая температура 250 °С. Среда горячие светлые нефтепродукты.

2.2 Группа аппарата

Условие работы аппарата [1] - взрывоопасная среда и внутреннее давление. По условиям работы аппарат относится к I группе, поэтому процент контроля сварных швов принимается равным 100 % по ГОСТ 6996-86.

2.3 Рабочая и расчетная температура

Расчетная температура TR – это температура для определения физико-механических характеристик конструкционного материала и допускаемых напряжений. Она определяется на основании теплового расчета или результатов испытаний. Если при эксплуатации температура элемента аппарата может повысится до температуры соприкасающейся с ним среды, расчетная температура принимается равной рабочей, но не менее 20 °С. Проектируемый аппарат снабжен изоляцией препятствующей охлаждению или нагреванию элементов аппаратов внешней средой.

Рабочая температура аппарата Т=250 °С.

Расчетная температура ТР =250 °С.

2.4 Рабочее, расчетное и условное давление

Рабочее давление P – максимальное избыточное давление среды в аппарате при нормальном протекании технологического процесса без учета допускаемого кратковременного повышения давления во время действия предохранительного устройства P=1,4 МПа.

Расчетное давление PR – максимальное допускаемое рабочее давление, на которое производится расчет на прочность и устойчивость элементов аппарата при максимальной их температуре. Как правило, расчетное давление может равняться рабочему давлению.

Расчетное давление может быть выше рабочего в следующих случаях: если во время действия предохранительных устройств давление в аппарате может повыситься более чем на 10% от рабочего, то расчетное давление должно быть равно 90% давления в аппарате при полном открытии предохранительного устройства; если на элемент действует гидростатическое давление от столба жидкости в аппарате, значение которого свыше 5% расчетного, то расчетное давление для этого элемента соответственно повышается на значение гидростатического давления.

Поскольку аппарат снабжен предохранительным клапанном и рабочее давление P>0,07 МПа

РR1=1,1×P, (1)

где P – рабочее давление, P=10 МПа;

PR1=1,1×10=11 МПа.

Для данной обечайки выбираются эклиптические отбортованные днища.

Расчет укрепления отверстий

Цель расчета: определение размеров укрепляющих элементов.

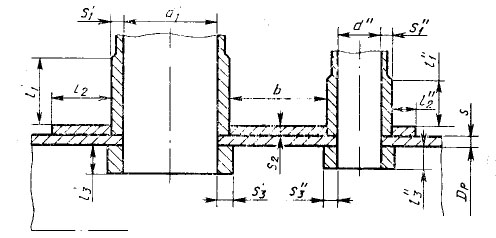

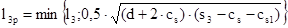

Расчетные схемы штуцеров приведена на рисунке 5.

Исходные данные для расчета:

- расчетное давление в колонне PR = 11 МПа;

- внутренний диаметр колонны D=1200 мм;

- исполнительная толщина обечайки и днища s=50 мм;

- допускаемое напряжение при T=250 °С и s=50 мм, [s]=145 МПа;

- допускаемое напряжение при T=250 °С и s<50 мм, [s]=162 МПа;

- коэффициент прочности сварного шва j=1;

- общая прибавка к толщине металла для корпуса колонны с=2 мм;

- общая прибавка к толщине металла для штуцера cs=1 мм.

Рисунок 5— Основная расчетная схема соединения штуцера со стенкой сосуда

4.1 Выбор материала

Удаление материала стенки в вырезе эквивалентно удалению каких - то связей в системе и для сохранения ее равновесия необходима их компенсация.

Для изготовления штуцеров применяется сталь 16ГС допускаемое напряжение для которого при tR=250 °C равно [s]250=162 МПа.

Для условного давления Ру=11 МПа выбираются тонкостенные штуцера с фланцами по ОСТ 26-1410-76. Все размеры штуцеров заносятся в таблицу 2.

Таблица 2 — Таблица штуцеров

| штуцер | Условный проход Ду, мм | Внутренний диаметр штуцера dт, мм | Толщина стенки s1, мм | Длина штуцера Hт, мм | Условное давление Ру, МПа |

| А | 250 | 273 | 20 | 335 | 16 |

| Б, Д | 100 | 108 | 10 | 220 | 16 |

| В, Е | 150 | 159 | 16 | 260 | 16 |

| Г | 200 | 219 | 20 | 315 | 16 |

| И | 50 | 57 | 6 | 230 | 4 |

| К1, К2, Р, С | 50 | 57 | 6 | 165 | 2,5 |

| М1, М2 | 50 | 57 | 6 | 165 | 1,6 |

| Ж1, Ж2, Жn | 450 | 450 | 28 | 200 | 16 |

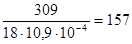

4.2 Расчетные диаметры

4.2.1 Расчетные диаметры укрепляемых элементов определяются по формулам

- для цилиндрической обечайки

DR = D (25)

Для штуцеров A1, В1, В2, И, К1, К2, Р, С, М1, М2, Ж1, Ж2, Жn

DR = 1200 мм.

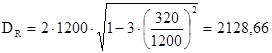

- для эллиптических днищ при высоте днища H = 0,25×D

, (26)

где x — расстояние от центра укрепляемого отверстия до оси эллиптического днища.

Для штуцера Д1, С

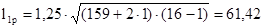

мм.

мм.

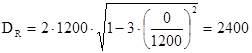

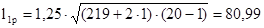

Для штуцера Е1, Г

мм.

мм.

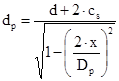

4.2.2 Расчетный диаметр отверстия в стенке обечайке, ось которого совпадает с нормалью к поверхности в центре отверстия определим по формуле

dр=d+2×cs, (27)

Для штуцеров A1, В1, В2, И, К1, К2, Р, С, М1, М2, Ж1, Ж2, Жn

при d = 273 мм, dР = 273 + 2×1 = 275 мм,

при d = 108 мм, dР = 108 + 2×1 = 110 мм,

при d = 159 мм, dР = 159 + 2×1 = 161 мм,

при d = 57 мм, dР = 57 + 2×1 = 59 мм,

при d = 450 мм, dР = 450 + 2×1 = 452 мм.

Расчетный диаметр отверстия для смещенного штуцера на эллиптическом днище определяют по формуле

, (28)

, (28)

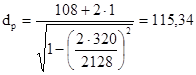

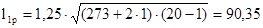

Для штуцера Д1

мм,

мм,

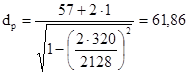

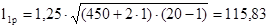

Для штуцера С

мм.

мм.

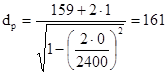

Для штуцера Е1

мм

мм

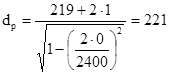

Для штуцера Г

мм.

мм.

Выбранные диаметры удовлетворяют расчет.

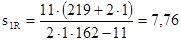

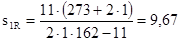

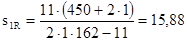

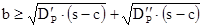

4.3 Расчетные толщины

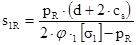

Расчетная толщина стенки штуцера нагруженного как внутренним так и внешним давлением определяется по формуле

, (29)

, (29)

где j1 — коэффициент прочности продольного сварного соединения штуцера, j1 = 1, [s1]=162 МПа

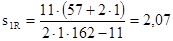

при Ду=50 мм,  мм,

мм,

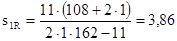

при Ду=100 мм,  мм,

мм,

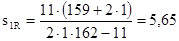

при Ду=150 мм,  мм,

мм,

при Ду=200 мм,  мм,

мм,

при Ду=250 мм,  мм,

мм,

при Ду=450 мм,  мм.

мм.

Расчетные толщины удовлетворяю принятым толщинам.

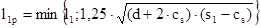

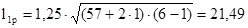

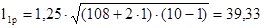

4.4 Расчетные длины штуцеров

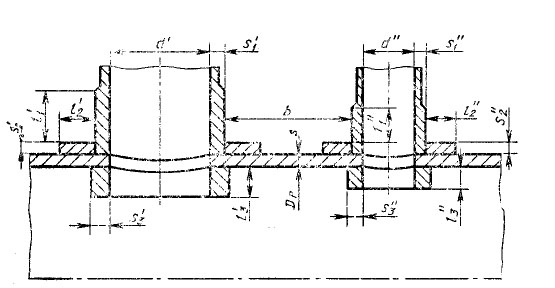

Расчетные длины внешней и внутренней частей круглого штуцера, показано на рисунке 6, участвующие в укреплении отверстий и учитываемые при расчете, определяют по формулам

, (30)

, (30)

, (31)

, (31)

Длину внешней части l3 принимаем равной нулю.

Рисунок 6 – Схема укрепления отверстий в обечайке

при Ду=50 мм,  мм,

мм,

при Ду=100 мм,  мм,

мм,

при Ду=150 мм,  мм,

мм,

при Ду=200 мм,  мм,

мм,

при Ду=250 мм,  мм,

мм,

при Ду=450 мм,  мм.

мм.

Принятые длины штуцеров удовлетворяют расчетным длинам.

4.5 Одиночные отверстия

4.5.1 Отверстие считается одиночным, если ближайшее к нему отверстие не оказывает на него влияния, что имеет место, когда расстояние между наружными поверхностями соответствующих штуцеров удовлетворяют условию

, (32)

, (32)

где  - расчетные внутренние диаметры укрепляемого элемента, мм.

- расчетные внутренние диаметры укрепляемого элемента, мм.

Расчет люка-лаза

Цель расчета: определение напряжений фланцевого соединения.

Схема фланцевого соединения показана на рисунке 8.

Исходные данные для расчета:

- Расчетное давление PR=11 МПа;

- Внутренний диаметр фланца D=450 мм;

- Внутренний диаметр отверстия под шпильку d=46 мм;

- Диаметр фланца Dф=775 мм;

- Число отверстий n=20;

- Материал фланца – сталь 16ГС;

- Диаметр болтовой окружности Dб=690 мм;

- Средний диаметр прокладки Dп.с.=525 мм.

Рисунок 8 – Расчетная схема фланцевого соединения

По ГОСТ 28759.4-90 для данного аппарата выбираются размеры люка—лаза при Ру =16 МПа и Ду = 450 мм.

5.1 Расчет прокладки

Схема прокладки показана на рисунке 9

Рисунок 9 – Расчетная схема прокладки

Наружный диаметр прокладки

DП = Dб - е, (44)

где е - размер, определяемый по таблице ОСТ 26–2003–77, е=78.

DП=690-78=612 мм.

Средний диаметр прокладки

D п.ср=Dп-bп, (45)

где bп — ширина прокладки, bп=12 мм;

Dп.ср =612-12=600 мм.

Эффективная ширина прокладки

bE = 0,125×bП, (46)

bE=0,125×12=1,5 мм.

Условия прочности шпилек

, (75)

, (76)

МПа£230 МПа,

МПа£230 МПа,

МПа£220 МПа.

МПа£220 МПа.

Условия прочности выполняется.

Критический момент на ключе при затяжки определим из графика [3]

Мкр=2,2×103 МН×м.

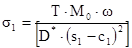

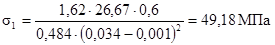

5.3 Расчет приварных встык фланцев и буртов

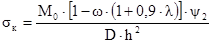

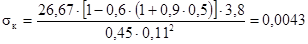

Максимальное напряжение в сечении s1 фланца в месте соединения втулки с плоскостью фланца определим по формуле

, (77)

, (77)

D*=D+s1, (78)

D*=450+34=484

Максимальное напряжение в сечение s0 фланца наблюдается в месте соединения втулки с обечайкой

s0=y3×s1, (79)

s0=1×49,18=49,18 МПа.

Напряжения в кольце фланца от действия M0 найдем по формуле

, (80)

, (80)

МПа.

МПа.

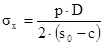

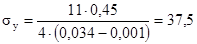

Напряжение во втулки фланца от внутреннего давления найдем по формулам

, (81)

, (81)

, (82)

, (82)

МПа

МПа

МПа.

МПа.

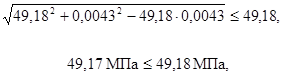

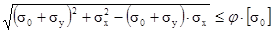

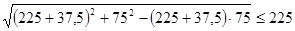

Условие прочности фланца

в сечение s1

, (83)

, (83)

d сечение s0

, (84)

, (84)

,

,

.

.

Расчет веса аппарата

Найдем вес изоляции днищ

GИЗд=Fд×sиз×rиз×g, (95)

GИЗд=2,31×0,808×272,3×9,81=4,985 кН,

GИЗ=GИЗц+2×GИЗд, (96)

GИЗ=24,237+2×4,985=34,207 кН.

Библиография

1 ОСТ 26-291-94

2 ГОСТ 14249-89. Нормы метода расчета на прочность

3 ГОСТ 24755-89. нормы и методы расчета на прочность укреплений отверстий

4 ГОСТ Р 51274-99. Сосуды и аппараты колонного типа, нормы и методы расчёта на прочность. – М.: Издательство стандартов, 1999. – 11 с.

Конструкция колонны и условие эксплуатации

1.1 Проектируемый аппарат предназначен для ведения тепломассобменных процессов. Колонный аппарат состоит из цельносварного корпуса и оборудован внутренними устройствами. В качестве внутренних устройств для ведения технологического процесса используют 40 колпачковых тарелок. Расстояние между тарелками 500 мм. Кроме этого в аппарате имеются штуцера, предназначенные для подвода сырья, вывода продукта, замера температуры и давления. Аппарат оборудован люками-лазами для ремонта и обслуживания.

1.2 Внешние условия работы

Аппарат установлен в 3 ветровом районе, фундамент на грунтах средней плотности. Минимальная температура холодной десятидневки минус 36 °С. Аппарат теплоизолирован минеральной ватой, толщина изоляции sиз=80 мм и покрыта алюминиевой фольгой. Район не сейсмичный.

Дата: 2019-11-01, просмотров: 299.