Методические указания к лабораторной работе по курсу «Промышленная экология»

РПК

«Политехник»

Волгоград

2017

УДК 504.06(075)

Рецензент:

Проф. каф «Органическая химия», доктор химических наук, А. И. Рахимов

Печатается по решению редакционно-издательского совета

Волгоградского государственного технического университета

Соколова И.В.

Определение эффективности очистки воздуха в барботажно-пенном пылеуловителе: Методические указания / О.В. Колотова, И.В. Соколова, А. Б. Голованчиков / ВолгГТУ. Волгоград, 2017. - 24 с.

Методические указания к лабораторной работе по курсу «Промышленная экология» составлены в соответствии с программой направлений 18.03.02 «Энерго- и ресурсосберегающие процессы в химической технологии, нефтехимии и биотехнологии», профиль «Охрана окружающей среды и рациональное использование природных ресурсов», 15.03.02 «Технологические машины и оборудование» .

Предназначено для студентов очной, очно-заочной и заочной формы обучения по указанным направлениям, а также студентов других направлений, изучающих дисциплины экологического цикла.

Ил. 9, Табл. 5. Библиогр.: 6 назв.

© Волгоградский государственный

технический университет, 2017

ВВЕДЕНИЕ

Мокрые методы очистки воздуха от взвешенных частиц широко применяются в экологии для очистки загрязненного воздуха. Большое разнообразие конструкций различных видов аппаратов насадочного, ударно-инерционного, тарельчатого, барботажного, динамического, центробежного типов позволяет производить подбор их в зависимости от размера очищаемых частиц, производительности и гидрав-лического сопротивления. Правильное обоснование выбора необходимого типа аппарата позволяет повысить эффективность очистки воздуха, что уменьшает количество аппаратов в многоступенчатой системе очистки воздуха до нормативных значений. В методических указаниях приведена методика проведения экспериментального исследования процесса очистки воздуха в барботажно-пенном пылеуловителе от взвешенных частиц, а также практический расчет аппарата и определение его степени очистки. Это позволяет сделать оценку эффективности работы аппарата с заданными параметрами при разных расходах воздуха.

ЦЕЛИ РАБОТЫ

1. Изучить принцип мокрой очистки газов, конструкции и работу аппаратов для промывки газов.

2. Определить технологические параметры и эффективность очистки воздуха для лабораторного барботажно-пенного пылеуловителя.

3. Произвести расчет пенного аппарата для очистки технологических газов по заданному преподавателем варианту.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

В основе процесса мокрого пылеулавливания лежит контакт запыленного газового потока с жидкостью, которая захватывает взвешенные частицы и уносит их из аппарата в виде шлама. Метод мокрой очистки газов от пыли считается достаточно простым, применяемым и достаточно эффективным способом обеспыливания.

Все аппараты мокрой очистки называют скрубберами. Это мокрые пылеуловители с корпусом в виде вертикальной колонны, полые или с насадкой. Через скруббер проходит запыленный поток, и в аппарат вводится жидкость.

При диспергировании газового потока в жидкость (тарельчатые аппараты) образуются газовые струи и пузырьки, причем при потере энергии газовые струи распадаются на отдельные пузырьки. В случае обратного процесса – диспергирования жидкости в газовый поток образуются жидкие струи, распадающиеся на капли.

В мокрых скрубберах реализуется тесный, бурный контакт газа и жидкости, сопровождающийся генерацией жидких капель. Захват капель газом может привести к уносу жидкости из скруббера в перегреватель, канал, вентилятор, дымовую трубу, а затем в атмосферу. Если не принять мер к отделению захваченной потоком жидкости то это может вызвать коррозию, эрозию, забивание повреждение вентиляторов и выбросы загрязнителя.

Кроме пузырьков и капель, в ряде аппаратов как поверхность контакта может быть использована пленка жидкости, стекающая по поверхности насадки или по внутренним стенкам аппарата.

Таблица 1 – Поверхности контакта газовой и жидкой фаз в мокрых пылеуловителях

| Тип скруббера | Вид поверхности контакта |

| Полый форсуночный скруббер | Капли |

| Насадочный скруббер | Пленка |

| Тарельчатый аппарат | Газовая струя и пузырьки |

| Скруббер с подвижной насадкой | Газовая струя, пузырьки и пленка |

| Центробежный скруббер | Капли и пленка |

| Аппараты ударно-инерционного действия | Капли |

| Динамический газопромыватель | Капли |

| Скруббер Вентури | Капли |

Улавливание каплями происходит по инерционному механизму. Эффективность улавливания зависит от разности скоростей частиц и капель. Чем меньше диаметр капель, тем выше эффективность улавливания.

Другой способ очистки – движение пузырьков через слой жидкости (барботаж), что способствует образованию пены. Осаждение частиц в пузырьках происходит под действием сил инерции, гравитации и диффузии. Чем меньше размер пузырьков, тем выше эффективность улавливания.

Еще один способ очистки – осаждение твердых частиц на поверхности жидкости. Жидкость может располагаться в виде пленки на твердой поверхности или иметь определенный объем и глубину, достаточные для поглощения частиц. Механизм очистки – инерционный.

Осаждение взвешенных частиц в газовой струе происходит так же по инерционному механизму. Струи газов формируются в отверстиях тарелок, с высоко скоростью проникают в слой жидкости на тарелке, основной механизм осаждения – инерционный.

Загрязнитель, накапливающийся в жидкости, используемой для орошения скрубберов, следует удалять из системы.

В мокрых скрубберах, предназначенных для пылезолоулавливания, в качестве орошающей жидкости чаще всего применяют воду. Ее расход для разных типов аппаратов может изменяться от 0,1 до 10 м3 на 1000 м3 обрабатываемых газов. При совместном решении вопросов пылеулавливания и химической очистки газов выбор орошающей жидкости (абсорбента) определяется условиями процесса абсорбции.

Мокрые пылеуловители имеют ряд преимуществ перед аппаратами других типов:

- сравнительно небольшая стоимость и более высокая эффективность улавливания взвешенных частиц по сравнению с сухими механическими пылеуловителями;

- применяются и для очистки газов от частиц размером до 0,1 мкм (например, скрубберы Вентури);

- по степени очистки конкурируют с такими высокоэффективными пылеуловителями, как рукавные фильтры и электрофильтры;

- используются при высокой температуре и повышенной влажности газов, при опасности возгорания и взрывов очищенных газов;

- возможность одновременного осуществления очистки газов от взвешенных частиц (пылеулавливание), извлечения газообразных примесей (абсорбция) и охлаждения газов (контактный теплообмен).

Перечисленные преимущества аппаратов мокрого пылеулавливания позволяют широко их применять в системах пылеочистки сушильных установок, особенно во вторых ступенях очистки.

Недостатки метода мокрой очистки:

- образование шлама вследствие использования воды для улавливания пыли;

- при охлаждении очищаемых газов до температуры, близкой к точке росы, а также при механическом уносе из газоочистного аппарата газовым потоком капель жидкости пыль может осаждаться в газопроводах, системах вентиляции, дымососах, наблюдается явление (потери орошающей жидкости) брызгоуноса;

- для агрессивных газов необходимость применения антикоррзионных материалов для защиты оборудования и коммуникаций.

Существуют следующие аппаратные механизмы процессов мокрого улавливания аэрозолей:

1) улавливание каплями жидкости, двигающимися через газ;

2) улавливание цилиндрами (обычно твердыми, типа проволок);

3) улавливание пленками жидкости (обычно текущими по твердым поверхностям);

4) улавливание в пузырях газа (обычно поднимающихся в жидкости);

5) улавливание при ударе газовых струй о жидкие или твердые поверхности.

Наиболее принятая в технической литературе классификация мокрых пылеуловителей основывается на способе действия и обычно включает следующие группы:

1) полые скрубберы;

2) насадочные скрубберы;

3) тарельчатые скрубберы (пенные аппараты);

4) скрубберы с подвижной насадкой;

5) скрубберы ударно-инерционного действия (ротоклоны);

6) центробежные скрубберы;

7) механические (динамические) скрубберы;

8) скоростные скрубберы (скрубберы Вентури);

9) эжекторные скрубберы.

Иногда мокрые пылеуловители подразделяются по затратам энергии на низконапорные, средненапорные и высоконапорные. К низконапорным аппаратам относятся пылеуловители, гидравлическое сопротивление которых не превышает 1500 Па (полые газопромыватели. мокрые аппараты центробежного действия). К средненапорным относятся аппараты с гидравлическим сопротивлением от 1500 до 3000 Па (насадочные скрубберы, тарельчатые газопромыватели, газопромыватели с подвижной насадкой). К высоконапорным аппаратам относятся пылеуловители, гидравлическое сопротивление которых выше 3000 Па (аппараты ударно-инерционного действия, механические и скоростные газопромыватели).

Так как основным недостатком мокрых способов обезвреживания является необходимость обработки загрязненных стоков, образовавшихся в процессе очистки газов, то приемлемыми могут быть лишь способы с минимальным водопотреблением. До принятия решения о применении мокрого способа очистки необходимо тщательно проанализировать свойства обрабатываемых выбросов. Необходимо учитывать растворимость, реакционную способность (возможность образования взрывоопасных, коррозионно-активных веществ и вторичных загрязнителей), коррозионную активность компонентов загрязнителя и газа-носителя. Для твердых загрязнителей важны также смачиваемость, схватываемость, слипаемость, для жидких - смачиваемость, плотность, параметры фазовых переходов.

Рассмотрим основные типы устройств для мокрой очистки газовых выбросов.

Полые форсуночные скрубберы

Аппараты данного типа представляют собой колонны круглого или прямоугольного сечения, в которых осуществляется контакт между газами и каплями жидкости, распыливаемой форсунками. По направлению движения газов и жидкости полые скрубберы делятся на противоточные, прямоточные и с поперечным подводом жидкости. При мокром обеспыливании обычно применяют аппараты с противонаправленным движением газов и жидкости и реже — с поперечным подводом жидкости. Прямоточные полые скрубберы широко используются при охлаждении газов.

В противоточном скруббере капли из форсунок падают навстречу запыленному потоку газов. Они должны быть достаточно большими, чтобы не быть унесенными газовым потоком, скорость которого обычно составляет от 0,6 до 1,2 м/с. Для уменьшения габаритов установки скорость потока увеличивают (иногда до 5 м/с и более) и устанавливают на выходе аппарата каплеуловители. Орошающую жидкость разбрызгивают чаще всего с помощью центробежных форсунок, поддерживая ее давление в пределах (0,3...0,4) МПа. Такие форсунки позволяют работать на оборотной воде, из которой удалена грубая взвесь. Форсунки устанавливают в аппарате в одном или нескольких сечениях: иногда рядами (до 14-16 в сечении), иногда только по оси аппарата.

Эффективность очистки в скруббере зависит от дисперсности пыли, размера капель, скорости их падения, расхода жидкости, скорости пылегазового потока. В полом скруббере удельный расход жидкости находится в пределах 2…2,5 л/м3, гидравлическое сопротивление 220…250 Па. Полые скрубберы обеспечивают высокую степень очистки только при улавливании частиц пыли размером dч > 10 мкм и малоэффективны при улавливании частиц размером dч < 5 мкм. Эти скрубберы обычно используют для предварительной очистки газов и подготовки их к дальнейшей очистке в последующих аппаратах в металлургическом, литейном производстве, например, для очистки газов из вагранок.

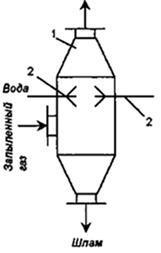

Рисунок 1 – Полый форсуночный скруббер: 1 – корпус; 2 - форсунки

2. Насадочные скрубберы

Насадочные колонны целесообразно применять только при улавливании хорошо смачиваемой пыли, особенно в тех случаях, когда процессы улавливания пыли сопровождаются охлаждением газов или абсорбцией. При улавливании плохо смачиваемой пыли (но не склонной к образованию твердых отложений) могут использоваться аппараты с регулярной и разреженной насадкой. Насадка может быть выполнена из деревянных реек, металлических стружек, каменноугольного кокса и других материалов, имеющих большую поверхность. Большое распространение получила насадка, выполненная из колец Рашига, у которых высота равна диаметру (d = h = 15 ÷ 100 мм). Кольца Рашига изготавливаются из металла, стекла, керамики, пластмассы. Кольца укладываются в определенном порядке или засыпаются беспорядочно. Любая насадка характеризуется удельной поверхностью, т.е. поверхностью заключенной в 1 м³ насадки. Например: насадка из колец Рашига d= 15 мм имеет удельную поверхность Fуд = 330 м²/м³.

В пылеулавливании нашли применение в основном противоточные насадочные скрубберы, хотя используются конструкции и с поперечным орошением газов жидкостью. В последнее время появились исследования по использованию прямоточных насадочных скрубберов, работающих с большими (до 10 м/с) скоростями газов. Высокие скорости позволяют интенсифицировать процессы, протекающие в насадочном аппарате, и уменьшить его габариты. Применение таких скоростей в противоточных колоннах невозможно из-за захлебывания.

Основными параметрами насадки являются удельная поверхность, свободный объем и эквивалентный диаметр. Насадочные скрубберы в настоящее время мало применяются для очистки газов от пыли. Они находят применение при улавливании тумана, хорошо растворимой пыли, а также при совместном протекании процессов пылеулавливания, охлаждения газов и абсорбции.

В противоточных скрубберах скорость газов обычно принимается в пределах 1,5-2,0 м/с, а расход орошающей жидкости составляет от 1.3 до 2,6 л/м3.

В зарубежной практике для улавливания пыли нашли применение насадочные скрубберы с поперечной подачей жидкости (рис.2).

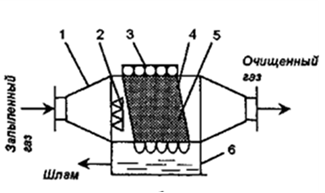

| 1 - корпус; 2 - форсунка; 3 - оросительное устройство; 4 - опорная решетка; 5 - насадка; 6 - шламосборник. |

Рисунок 2 - Насадочный скруббер с поперечным орошением

Считается, что подобный тип насадочного аппарата потребляет на 40 % меньше промывочной жидкости (по сравнению с противоточной колонной) и имеет более низкое гидравлическое сопротивление. Для обеспечения полного смачивания поверхности насадки падающей жидкостью насадка наклонена на 7-10° к направлению газового потока. Первые (по ходу газов) слои насадки орошаются более интенсивно для предотвращения образования отложений. Расход жидкости в аппаратах такого типа 0,15-0,5 л/м3, гидравлическое сопротивление — от 160 до 400 Па на 1 м насадки. Эффективность очистки достигает 90 % при улавливании частиц размером d>2 мкм при входной запыленности до 10-12 г/м3. Более высокая входная запыленность возможна при улавливании хорошо растворимой пыли.

Дата: 2019-11-01, просмотров: 403.