МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО

ОБРАЗОВАНИЯ

ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ

О.В. Колотова

И.В. Соколова

А.Б. Голованчиков

Определение эффективности очистки воздуха в барботажно-пенном пылеуловителе

Методические указания к лабораторной работе по курсу «Промышленная экология»

РПК

«Политехник»

Волгоград

2017

УДК 504.06(075)

Рецензент:

Проф. каф «Органическая химия», доктор химических наук, А. И. Рахимов

Печатается по решению редакционно-издательского совета

Волгоградского государственного технического университета

Соколова И.В.

Определение эффективности очистки воздуха в барботажно-пенном пылеуловителе: Методические указания / О.В. Колотова, И.В. Соколова, А. Б. Голованчиков / ВолгГТУ. Волгоград, 2017. - 24 с.

Методические указания к лабораторной работе по курсу «Промышленная экология» составлены в соответствии с программой направлений 18.03.02 «Энерго- и ресурсосберегающие процессы в химической технологии, нефтехимии и биотехнологии», профиль «Охрана окружающей среды и рациональное использование природных ресурсов», 15.03.02 «Технологические машины и оборудование» .

Предназначено для студентов очной, очно-заочной и заочной формы обучения по указанным направлениям, а также студентов других направлений, изучающих дисциплины экологического цикла.

Ил. 9, Табл. 5. Библиогр.: 6 назв.

© Волгоградский государственный

технический университет, 2017

ВВЕДЕНИЕ

Мокрые методы очистки воздуха от взвешенных частиц широко применяются в экологии для очистки загрязненного воздуха. Большое разнообразие конструкций различных видов аппаратов насадочного, ударно-инерционного, тарельчатого, барботажного, динамического, центробежного типов позволяет производить подбор их в зависимости от размера очищаемых частиц, производительности и гидрав-лического сопротивления. Правильное обоснование выбора необходимого типа аппарата позволяет повысить эффективность очистки воздуха, что уменьшает количество аппаратов в многоступенчатой системе очистки воздуха до нормативных значений. В методических указаниях приведена методика проведения экспериментального исследования процесса очистки воздуха в барботажно-пенном пылеуловителе от взвешенных частиц, а также практический расчет аппарата и определение его степени очистки. Это позволяет сделать оценку эффективности работы аппарата с заданными параметрами при разных расходах воздуха.

ЦЕЛИ РАБОТЫ

1. Изучить принцип мокрой очистки газов, конструкции и работу аппаратов для промывки газов.

2. Определить технологические параметры и эффективность очистки воздуха для лабораторного барботажно-пенного пылеуловителя.

3. Произвести расчет пенного аппарата для очистки технологических газов по заданному преподавателем варианту.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

В основе процесса мокрого пылеулавливания лежит контакт запыленного газового потока с жидкостью, которая захватывает взвешенные частицы и уносит их из аппарата в виде шлама. Метод мокрой очистки газов от пыли считается достаточно простым, применяемым и достаточно эффективным способом обеспыливания.

Все аппараты мокрой очистки называют скрубберами. Это мокрые пылеуловители с корпусом в виде вертикальной колонны, полые или с насадкой. Через скруббер проходит запыленный поток, и в аппарат вводится жидкость.

При диспергировании газового потока в жидкость (тарельчатые аппараты) образуются газовые струи и пузырьки, причем при потере энергии газовые струи распадаются на отдельные пузырьки. В случае обратного процесса – диспергирования жидкости в газовый поток образуются жидкие струи, распадающиеся на капли.

В мокрых скрубберах реализуется тесный, бурный контакт газа и жидкости, сопровождающийся генерацией жидких капель. Захват капель газом может привести к уносу жидкости из скруббера в перегреватель, канал, вентилятор, дымовую трубу, а затем в атмосферу. Если не принять мер к отделению захваченной потоком жидкости то это может вызвать коррозию, эрозию, забивание повреждение вентиляторов и выбросы загрязнителя.

Кроме пузырьков и капель, в ряде аппаратов как поверхность контакта может быть использована пленка жидкости, стекающая по поверхности насадки или по внутренним стенкам аппарата.

Таблица 1 – Поверхности контакта газовой и жидкой фаз в мокрых пылеуловителях

| Тип скруббера | Вид поверхности контакта |

| Полый форсуночный скруббер | Капли |

| Насадочный скруббер | Пленка |

| Тарельчатый аппарат | Газовая струя и пузырьки |

| Скруббер с подвижной насадкой | Газовая струя, пузырьки и пленка |

| Центробежный скруббер | Капли и пленка |

| Аппараты ударно-инерционного действия | Капли |

| Динамический газопромыватель | Капли |

| Скруббер Вентури | Капли |

Улавливание каплями происходит по инерционному механизму. Эффективность улавливания зависит от разности скоростей частиц и капель. Чем меньше диаметр капель, тем выше эффективность улавливания.

Другой способ очистки – движение пузырьков через слой жидкости (барботаж), что способствует образованию пены. Осаждение частиц в пузырьках происходит под действием сил инерции, гравитации и диффузии. Чем меньше размер пузырьков, тем выше эффективность улавливания.

Еще один способ очистки – осаждение твердых частиц на поверхности жидкости. Жидкость может располагаться в виде пленки на твердой поверхности или иметь определенный объем и глубину, достаточные для поглощения частиц. Механизм очистки – инерционный.

Осаждение взвешенных частиц в газовой струе происходит так же по инерционному механизму. Струи газов формируются в отверстиях тарелок, с высоко скоростью проникают в слой жидкости на тарелке, основной механизм осаждения – инерционный.

Загрязнитель, накапливающийся в жидкости, используемой для орошения скрубберов, следует удалять из системы.

В мокрых скрубберах, предназначенных для пылезолоулавливания, в качестве орошающей жидкости чаще всего применяют воду. Ее расход для разных типов аппаратов может изменяться от 0,1 до 10 м3 на 1000 м3 обрабатываемых газов. При совместном решении вопросов пылеулавливания и химической очистки газов выбор орошающей жидкости (абсорбента) определяется условиями процесса абсорбции.

Мокрые пылеуловители имеют ряд преимуществ перед аппаратами других типов:

- сравнительно небольшая стоимость и более высокая эффективность улавливания взвешенных частиц по сравнению с сухими механическими пылеуловителями;

- применяются и для очистки газов от частиц размером до 0,1 мкм (например, скрубберы Вентури);

- по степени очистки конкурируют с такими высокоэффективными пылеуловителями, как рукавные фильтры и электрофильтры;

- используются при высокой температуре и повышенной влажности газов, при опасности возгорания и взрывов очищенных газов;

- возможность одновременного осуществления очистки газов от взвешенных частиц (пылеулавливание), извлечения газообразных примесей (абсорбция) и охлаждения газов (контактный теплообмен).

Перечисленные преимущества аппаратов мокрого пылеулавливания позволяют широко их применять в системах пылеочистки сушильных установок, особенно во вторых ступенях очистки.

Недостатки метода мокрой очистки:

- образование шлама вследствие использования воды для улавливания пыли;

- при охлаждении очищаемых газов до температуры, близкой к точке росы, а также при механическом уносе из газоочистного аппарата газовым потоком капель жидкости пыль может осаждаться в газопроводах, системах вентиляции, дымососах, наблюдается явление (потери орошающей жидкости) брызгоуноса;

- для агрессивных газов необходимость применения антикоррзионных материалов для защиты оборудования и коммуникаций.

Существуют следующие аппаратные механизмы процессов мокрого улавливания аэрозолей:

1) улавливание каплями жидкости, двигающимися через газ;

2) улавливание цилиндрами (обычно твердыми, типа проволок);

3) улавливание пленками жидкости (обычно текущими по твердым поверхностям);

4) улавливание в пузырях газа (обычно поднимающихся в жидкости);

5) улавливание при ударе газовых струй о жидкие или твердые поверхности.

Наиболее принятая в технической литературе классификация мокрых пылеуловителей основывается на способе действия и обычно включает следующие группы:

1) полые скрубберы;

2) насадочные скрубберы;

3) тарельчатые скрубберы (пенные аппараты);

4) скрубберы с подвижной насадкой;

5) скрубберы ударно-инерционного действия (ротоклоны);

6) центробежные скрубберы;

7) механические (динамические) скрубберы;

8) скоростные скрубберы (скрубберы Вентури);

9) эжекторные скрубберы.

Иногда мокрые пылеуловители подразделяются по затратам энергии на низконапорные, средненапорные и высоконапорные. К низконапорным аппаратам относятся пылеуловители, гидравлическое сопротивление которых не превышает 1500 Па (полые газопромыватели. мокрые аппараты центробежного действия). К средненапорным относятся аппараты с гидравлическим сопротивлением от 1500 до 3000 Па (насадочные скрубберы, тарельчатые газопромыватели, газопромыватели с подвижной насадкой). К высоконапорным аппаратам относятся пылеуловители, гидравлическое сопротивление которых выше 3000 Па (аппараты ударно-инерционного действия, механические и скоростные газопромыватели).

Так как основным недостатком мокрых способов обезвреживания является необходимость обработки загрязненных стоков, образовавшихся в процессе очистки газов, то приемлемыми могут быть лишь способы с минимальным водопотреблением. До принятия решения о применении мокрого способа очистки необходимо тщательно проанализировать свойства обрабатываемых выбросов. Необходимо учитывать растворимость, реакционную способность (возможность образования взрывоопасных, коррозионно-активных веществ и вторичных загрязнителей), коррозионную активность компонентов загрязнителя и газа-носителя. Для твердых загрязнителей важны также смачиваемость, схватываемость, слипаемость, для жидких - смачиваемость, плотность, параметры фазовых переходов.

Рассмотрим основные типы устройств для мокрой очистки газовых выбросов.

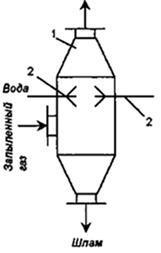

Полые форсуночные скрубберы

Аппараты данного типа представляют собой колонны круглого или прямоугольного сечения, в которых осуществляется контакт между газами и каплями жидкости, распыливаемой форсунками. По направлению движения газов и жидкости полые скрубберы делятся на противоточные, прямоточные и с поперечным подводом жидкости. При мокром обеспыливании обычно применяют аппараты с противонаправленным движением газов и жидкости и реже — с поперечным подводом жидкости. Прямоточные полые скрубберы широко используются при охлаждении газов.

В противоточном скруббере капли из форсунок падают навстречу запыленному потоку газов. Они должны быть достаточно большими, чтобы не быть унесенными газовым потоком, скорость которого обычно составляет от 0,6 до 1,2 м/с. Для уменьшения габаритов установки скорость потока увеличивают (иногда до 5 м/с и более) и устанавливают на выходе аппарата каплеуловители. Орошающую жидкость разбрызгивают чаще всего с помощью центробежных форсунок, поддерживая ее давление в пределах (0,3...0,4) МПа. Такие форсунки позволяют работать на оборотной воде, из которой удалена грубая взвесь. Форсунки устанавливают в аппарате в одном или нескольких сечениях: иногда рядами (до 14-16 в сечении), иногда только по оси аппарата.

Эффективность очистки в скруббере зависит от дисперсности пыли, размера капель, скорости их падения, расхода жидкости, скорости пылегазового потока. В полом скруббере удельный расход жидкости находится в пределах 2…2,5 л/м3, гидравлическое сопротивление 220…250 Па. Полые скрубберы обеспечивают высокую степень очистки только при улавливании частиц пыли размером dч > 10 мкм и малоэффективны при улавливании частиц размером dч < 5 мкм. Эти скрубберы обычно используют для предварительной очистки газов и подготовки их к дальнейшей очистке в последующих аппаратах в металлургическом, литейном производстве, например, для очистки газов из вагранок.

Рисунок 1 – Полый форсуночный скруббер: 1 – корпус; 2 - форсунки

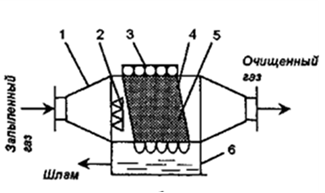

2. Насадочные скрубберы

Насадочные колонны целесообразно применять только при улавливании хорошо смачиваемой пыли, особенно в тех случаях, когда процессы улавливания пыли сопровождаются охлаждением газов или абсорбцией. При улавливании плохо смачиваемой пыли (но не склонной к образованию твердых отложений) могут использоваться аппараты с регулярной и разреженной насадкой. Насадка может быть выполнена из деревянных реек, металлических стружек, каменноугольного кокса и других материалов, имеющих большую поверхность. Большое распространение получила насадка, выполненная из колец Рашига, у которых высота равна диаметру (d = h = 15 ÷ 100 мм). Кольца Рашига изготавливаются из металла, стекла, керамики, пластмассы. Кольца укладываются в определенном порядке или засыпаются беспорядочно. Любая насадка характеризуется удельной поверхностью, т.е. поверхностью заключенной в 1 м³ насадки. Например: насадка из колец Рашига d= 15 мм имеет удельную поверхность Fуд = 330 м²/м³.

В пылеулавливании нашли применение в основном противоточные насадочные скрубберы, хотя используются конструкции и с поперечным орошением газов жидкостью. В последнее время появились исследования по использованию прямоточных насадочных скрубберов, работающих с большими (до 10 м/с) скоростями газов. Высокие скорости позволяют интенсифицировать процессы, протекающие в насадочном аппарате, и уменьшить его габариты. Применение таких скоростей в противоточных колоннах невозможно из-за захлебывания.

Основными параметрами насадки являются удельная поверхность, свободный объем и эквивалентный диаметр. Насадочные скрубберы в настоящее время мало применяются для очистки газов от пыли. Они находят применение при улавливании тумана, хорошо растворимой пыли, а также при совместном протекании процессов пылеулавливания, охлаждения газов и абсорбции.

В противоточных скрубберах скорость газов обычно принимается в пределах 1,5-2,0 м/с, а расход орошающей жидкости составляет от 1.3 до 2,6 л/м3.

В зарубежной практике для улавливания пыли нашли применение насадочные скрубберы с поперечной подачей жидкости (рис.2).

| 1 - корпус; 2 - форсунка; 3 - оросительное устройство; 4 - опорная решетка; 5 - насадка; 6 - шламосборник. |

Рисунок 2 - Насадочный скруббер с поперечным орошением

Считается, что подобный тип насадочного аппарата потребляет на 40 % меньше промывочной жидкости (по сравнению с противоточной колонной) и имеет более низкое гидравлическое сопротивление. Для обеспечения полного смачивания поверхности насадки падающей жидкостью насадка наклонена на 7-10° к направлению газового потока. Первые (по ходу газов) слои насадки орошаются более интенсивно для предотвращения образования отложений. Расход жидкости в аппаратах такого типа 0,15-0,5 л/м3, гидравлическое сопротивление — от 160 до 400 Па на 1 м насадки. Эффективность очистки достигает 90 % при улавливании частиц размером d>2 мкм при входной запыленности до 10-12 г/м3. Более высокая входная запыленность возможна при улавливании хорошо растворимой пыли.

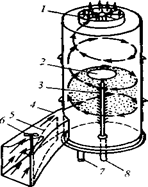

Центробежные скрубберы

В аппаратах центробежного типа частицы пыли отбрасываются на стенку центробежными силами, возникающими при вращении газового потока в аппарате за счет тангенциального подвода газа. Непрерывно стекающая вниз пленка на стенке аппарата создается за счет подачи воды специальными соплами, расположенными в верхней части аппарата.

Осаждение частиц в центробежном скруббере происходит за счет суммарного действия двух механизмов: центробежного, перемещающего частицы к стенкам аппарата, и инерционного, способствующего осаждению частиц на каплях орошающей жидкости.

Наиболее распространены центробежные скрубберы, которые по конструктивному признаку можно разделить на два вида: 1) аппараты, в которых закрутка газового потока осуществляется при помощи центрального лопастного закручивающего устройства и 2) аппараты с боковым тангенциальным или улиточным подводом газа. Большинство отечественных центробежных скрубберов имеют тангенциальный подвод газов и пленочное орошение (рис. 7). Для очистки любых видов не цементирующейся пыли используют циклоны с водяной пленкой. Для создания на внутренней поверхности стенки пленки воды, ее тангенциально вводят в аппарат через ряд трубок, расположенных в верхней его части. При содержании пыли, превышающем 2 г/м3, до очистки в циклоне с водяной пленкой рекомендуется предварительная очистка газов в аппарате другого типа.

| 1 — лопатки для выравнивания потока; 2 —центральный диск; 3 — система орошения; 4 — устройство для ввода газов; 5 — вращающаяся заслонка на входе; 6 — шток; 7—патрубок для шлама; 8— патрубок для подвода орошающей жидкости. |

| Рисунок 7 - Центробежный скруббер с тангенциальным подводом газов | |

Для улавливания смачиваемой пыли (за исключением волокнистой и цементирующейся) при начальной концентрации до 5 г/м3 используют скоростные газопромыватели СИОТ.

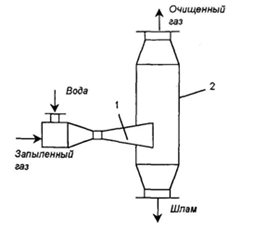

Скоростные газопромыватели

Скрубберы Вентури являются наиболее распространенным представителем скоростных скрубберов. Скрубберы Вентури — наиболее эффективные из аппаратов мокрой очистки газов и часто являющиеся доминирующим видом мокрых пылеуловителей. Скруббер Вентури представляет собой трубу-распылитель, в которую подводится орошающая жидкость, и установленный за ней каплеуловитель. Первоначально в качестве трубы-распылителя использовалась труба Вентури в ее чистом виде, откуда и появилось название газопромывателей подобного типа. Действие трубы-распылителя аналогично работе пневмофорсунки, и применение трубы Вентури обеспечивало минимальные (не связанные с распылением) гидравлические потери при прохождении газом распыливающего устройства. Однако по конструктивным соображениям довольно часто приходится отказываться от строгого выполнения трубы-распылителя в виде трубы Вентури, а в некоторых случаях ее конструкция практически ничем не напоминает трубу Вентури. Тем не менее название этой группы мокрых пылеуловителей — скрубберы Вентури — прочно закрепилось в технической литературе.

Их применяют главным образом для очистки газов от микронной и субмикронной пыли. Общий вид скруббера Вентури с каплеуловителем выносного типа показан на рис. 8. Основной частью скруббера Вентури является труба-распылитель (сопло Вентури), в конфузорную часть которой подводится запыленный поток газа и жидкость на орошение. В конфузорной части происходит разгон газа от входной скорости (15-20 м/с) до скорости в узком сечении сопла 40-150 м/с и более. Процесс осаждения частиц пыли на капли жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой относительной, скоростью частиц жидкости и пыли в конфузорной части сопла. В диффузорной части сопла поток тормозится до скорости 15-20 м/с и подается в выносной центробежный каплеуловитель.

|

| Рисунок 8 – Схема скруббера Вентури: 1-труба-распылитель; 2- каплеуловитель выносной центробежный. |

Удельный расход орошающей жидкости составляет 0,4-1,2 л/м3. При больших объемах газа применяют батарейные или групповые компоновки скрубберов Вентури. Эти аппараты могут применяться для очистки газов с температурой до 400°С и начальной концентрацией пыли до 30 г/м3. Скрубберы Вентури обеспечивают высокую эффективность очистки аэрозолей со средним размером частиц 1-2 мкм. Они широко используются в системах очистки газов от туманов. Эффективность очистки воздуха от тумана со средним размером частиц 0,3 мкм достигает 0,999, что вполне сравнимо с высокоэффективными фильтрами.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Таблица 2 - Анализ запыленности воздуха на входе и на выходе из пылеуловителя

| Назва-ние пыли | Время анализа, мин | Расход воз-духа, л/мин | Вес фильтра, мг | Вес задер-жан-ной пыли, мг | Объем воздуха, протяну-того через фильтр, м3 | Концентрация, мг/м3 | ||

| до ана-лиза | после ана-лиза | на вхо-де, Сн | на вы-ходе, Ск | |||||

| - | ||||||||

| - | ||||||||

Таблица 3 - Анализ шлама

| Время анализа | Расход слива Lсл, кг/c | Расход утечки Lyт, кг/с | Концентрация суспензии в сливе Ссл, кг/кг | Концентрация суспензии в утечке Сут, кг/кг |

Используя полученные результаты измерений, выполнить следующее:

1) сделать выводы по экспериментальной части;

2) провести расчет барботажно-пенного аппарата со стабилизатором пены в соответствии с вариантом, выданным преподавателем.

ПРАКТИЧЕСКАЯ ЧАСТЬ

Задание: Рассчитать эффективность работы пенного аппарата для очистки технологических газов, удаляемых после сушки с кипящим слоем и содержащих фосфоритовую пыль. Температура газа 75 0С; температура орошающей воды 250С , начальная концентрация пыли 2 г/м3. Остальные данные для расчета представлены в табл. 5 в соответствии с заданными преподавателем вариантами. Скорость газа в сечении аппарата, исходя из условий стабилизации пены, принимается равной 3 м/с.

Расчет аппарата и его эффективности сводится к определению геометрических размеров корпуса аппарата и общей степени очистки газа от взвешенных частиц

Таблица 4 - Нормализованный ряд аппаратов типа ПАСС

| Тип аппарата | Расход газа, тыс. м /ч | Скорость газа в свободном сечении, м/с | Основные размеры аппарата, мм | |||

| высота Н | диаметр D | диаметр выходного патрубка D1 | диаметр входного патрубка D2 | |||

| ПАСС-Т(Д)-3 | 2,5- 3,4 | 2,9 | 3670 | 600 | 285 | 100 |

| ПАСС-Т(Д)-4 | 3,4- 4,5 | 2,85 | 3790 | 700 | 355 | 100 |

| ПАСС-Т(Д)-5 | 4,5- 6,2 | 2,96 | 3910 | 800 | 400 | 100 |

| ПАСС-Т(Д)-7 | 6,2- 8,4 | 3,05 | 4160 | 920 | 450 | 100 |

| ПАСС-Т(Д)-10 | 8,4- 11,7 | 2,94 | 4300 | 1100 | 500 | 100 |

| ПАСС-Т(Д)-14 | 11,7- 16,5 | 2,95 | 4860 | 1300 | 560 | 100 |

| ПАСС-Т(Д)-20 | 16,5-23,2 | 3,12 | 530'0 | 1500 | 630 | 100 |

| ПАСС-Т(Д)-30 | 23,2-32,6 | 3,05 | 6050 | 1800 | 800 | 150 |

| ПАСС-Т(Д)-40 | 32,6-45,7 | 3,14 | 6710 | 2100 | 900 | 150 |

| ПАСС-Т(Д)-55 | 45,7-64,0 | 3,10 | 7630 | 2500 | 1020 | 150 |

Площадь сечений корпуса аппарата, м2, рассчитывается по формуле (2):

(2)

(2)

где V- общий расход газа, м3/ч;  – скорость газа в корпусе аппарата, м/с.

– скорость газа в корпусе аппарата, м/с.

Диаметр корпуса аппарата можно определить по формуле (3):

(3)

(3)

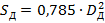

Принимается действительный диаметр корпуса DД (табл. 4), и находится действительная площадь сечения корпуса аппарата Sд по формуле (4) или (5):

(4) или

(4) или  (5)

(5)

Уточняется действительная скорость газа vг в сечении аппарата (6):

(6)

(6)

Расход жидкости Lж, м3/ч, принимается с учетом оптимальной работы аппарата при плотности орошения L0 = 1 м3/(м2∙ч):

(7)

(7)

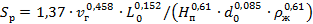

Живое сечение дырчатой решетки Sp вычисляется при высоте слоя пены Hп =100 мм, диаметре отверстий d0 5 мм и плотности жидкости ρж =1000 кг/м3 по следующей формуле (8):

(8)

(8)

где Hп – высота слоя пены, м; vг - действительная скорость газа , м/с; d0 – диаметр отверстий, м; L0 – плотность орошения, м3/(м2∙ч); ρж - плотность жидкости, кг/м3.

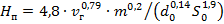

Затем проверяется действительная высота слоя пены, мм:

(9)

(9)

где  (10), V – общий расход газа, м3/ч; L0 – плотность орошения, л/м3; S0 – относительная площадь свободного сечения решетки, м2/м2; в расчете S0=Sр.

(10), V – общий расход газа, м3/ч; L0 – плотность орошения, л/м3; S0 – относительная площадь свободного сечения решетки, м2/м2; в расчете S0=Sр.

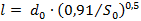

Шаг между отверстиями в случае ромбической разбивки (11):

(11)

(11)

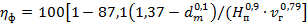

Степень фракционной очистки для плохо смачиваемых пылей (в %) может быть рассчитана по формуле (12):

(12)

(12)

где dm – средний эквивалентный размер частиц фракции, мкм.

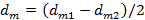

(13)

(13)

Cтепень фракционной очистки вычисляется для каждой фракции.

В результате вычислений степени фракционной очистки:

| dt, мкм | 0-5 | 5-10 | 10-15 | 15-20 | 20-30 | >30 |

| ηф, % |

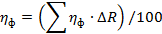

Общая степень очистки находится, как (14):

(14)

(14)

где ΔR - процентное содержание каждой фракции пыли.

Таблица 5 – Исходные данные для расчета

| Показатели

N варианта | Общий расход газа, тыс. м3/ч | Процентное содержание фракции, Δ R | |||||

| 0-5 мкм | 5-10 мкм | 10-15 мкм | 15-20 мкм | 20-30 мкм | >30 мкм | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | 20,0 | 24 | 16 | 17 | 16 | 13 | 14 |

| 2 | 23,2 | 28 | 20 | 14 | 8 | 15 | 15 |

| 3 | 25,0 | 25 | 15 | 21 | 6 | 15 | 18 |

| 4 | 21,4 | 19 | 23 | 14 | 8 | 19 | 17 |

| 5 | 22,8 | 21 | 19 | 15 | 17 | 9 | 19 |

| 6 | 26,5 | 6 | 21 | 8 | 26 | 19 | 20 |

| 7 | 22,4 | 8 | 24 | 9 | 19 | 24 | 16 |

| 8 | 21,2 | 25 | 28 | 16 | 7 | 15 | 9 |

| 9 | 24,3 | 19 | 28 | 16 | 5 | 12 | 20 |

| 10 | 21,8 | 23 | 20 | 24 | 12 | 6 | 15 |

| 11 | 19,4 | 28 | 15 | 12 | 20 | 16 | 9 |

| 12 | 19,3 | 22 | 17 | 25 | 14 | 11 | 11 |

| 13 | 18,0 | 27 | 28 | 18 | 7 | 15 | 5 |

| 14 | 20,7 | 20 | 19 | 19 | 13 | 9 | 20 |

| 15 | 22,6 | 24 | 13 | 19 | 18 | 9 | 17 |

ТЕХНИКА БЕЗОПАСНОСТИ

1) Запрещается приступать к работе до получения инструктажа по технике безопасности.

2) Лабораторная работа выполняется под контролем преподавателя или лаборанта.

3) Не оставлять без надзора работающую установку и не допускать пролива воды.

4) При обнаружении неисправностей, немедленно выключить установку и сообщить о замеченных неисправностях преподавателю.

5) По окончании работы отключить пылевую камеру и воздуходувку от электросети.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1) В чем заключается принцип мокрой очистки газов? Каковы его основные достоинства и недостатки?

2) Охарактеризуйте в целом аппараты мокрой очистки. Как в них происходит контакт газовой и жидкой фаз?

3) Поясните, в чем заключается инерционный механизм очистки газов в скрубберах.

4) Перечислите аппаратные механизмы процессов мокрого улавливания аэрозолей.

5) Какие группы мокрых пылеуловителей выделяют по способу действия?

6) Как подразделяются мокрые пылеуловители по затратам энергии? Кратко охарактеризуйте каждый тип.

7) Приведите принципиальную схему и расскажите о работе полых форсуночных скрубберов.

8) Что представляют собой насадочные скрубберы? Каковы области их применения? 9) В чем заключается принцип работы пенных аппаратов? Как они классифицируются?

10) Перечислите основные стадии в процессе улавливания пыли в пенных аппаратах.

11) Расскажите о работе газопромывателей с подвижной насадкой. Каковы их основные разновидности?

12) Каковы особенности конструкции и принципа действия ударно-инерционных аппаратов?

13) Что представляют собой ротоклоны? В чем их достоинства? Каковы области их применения?

14) В чем заключается принцип работы центробежных сурубберов? Как их можно классифицировать?

15) К какому типу скрубберов можно отнести дезинтеграторы? Расскажите об их конструкции и принципе действия.

16) Расскажите о конструкции и принципе работы скруббера Вентури. В чем заключаются основные достоинства и недостатки аппаратов данного типа?

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Родионов, А. И. Технологические процессы экологической безопасности /Основы энвайронменталистики /: Учебник для студентов технических и технологических специальностей / 3-е изд.. перераб. и доп /А.И. Родионов, В. Н. Клушин, В.Г. Систер; - Калуга: Изд-во Н. Бочкаревой, 2000. — 800 с.,

2. Кривошеин, Д.А. Системы защиты среды обитания. В 2 т. Т.2: учеб. Пособие для студ. учреждений высш. проф. образования/Д.А. Кривошеин, В.П. Дмитренко, Н.В. Федотова. – М.: Издательский центр « Академия» , 2014. - 368с.

3. Ветошкин, А. Г. Инженерная защита водной среды: Учебное пособие/А.Г. Ветошкин; - CПб.: Издательство « Лань», 2014. – 416с.

4. Сотникова, Е.В. Теоретические основы процессов защиты среды обитания: Учебное пособие/ Е. В. Сотникова, В. П. Дмитренко, В. С. Сотников; - CПб.: Издательство « Лань», 2014. – 576 с.

5. Тимофеева, С.С. Промышленная экология. Практикум: учебное пособие/С.С. Тимофеева, О.В. Тюкалова. – М.: ФОРУМ: ИНФРА- М., 2014.- 128 с.

6. Ильин, А.В. Очистка промышленных сточных вод в гидроциклоне: методические указания к лабораторной работе "Очистка промышленных сточных вод в гидроциклоне" по курсу "Промышленная экология и технология основных производств"/ А.В. Ильин, А.Б. Голованчиков. -Волгоград: ВолгГТУ,1994 – 16 с.

И.В. Соколова

О.В. Колотова

А.Б. Голованчиков

ОПРЕДЕЛЕНИЕ ЭФФЕКТИВНОСИ ОЧИСТКИ ВОЗДУХА В БАРБОТАЖНО-ПЕННОМ ПЫЛЕУЛОВИТЕЛЕ

Методические указания к лабораторной работе по курсу «Промышленная экология»

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО

ОБРАЗОВАНИЯ

ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ

О.В. Колотова

И.В. Соколова

А.Б. Голованчиков

Дата: 2019-11-01, просмотров: 439.