УЧЕБНОЕ ПОСОБИЕ

ОП .03 ТЕХНИЧЕСКОЕ ОСНАЩЕНИЕ ПРЕДПРИЯТИЙ ОБЩЕСТВЕННОГО ПИТАНИЯ

СОДЕРЖАНИЕ

| Стр. | |

| Раздел 1. Общие сведения о структуре машин и механизмов | 4 |

| Тема 1.1 Детали машин | 4 |

| Тема 1.2 Детали передач | 8 |

| Тема 1.3 Электроустановки | 13 |

| Раздел 2 Механическое оборудование | 18 |

| Тема 2.1. Классификация механического оборудования | 18 |

| Тема 2.2... Универсальные приводы общего и специального назначения | 22 |

| Тема 2.3.. Машины для обработки овощей | 25 |

| Тема 2.4. Машины и механизмы для нарезки и протирания овощей | 27 |

| Тема 2.5.. Машины и механизмы для обработки мяса и рыбы | 29 |

| Тема 2.6. Машины и механизмы для обработки муки . | 33 |

| Лекция 2.7. Машины, приготовления и раскатки теста. | 34 |

| Тема 2.8 Взбивальные машины и механизмы | 36 |

| Тема 2.9 Машины для нарезки хлеба и гастрономических продуктов. | 38 |

| Тема 2.10.Подъемно- транспортное оборудование | 43 |

| Тема 2.11.Весоизмерительное оборудование. | 49 |

| Тема 2.12. Контрольно- кассовые машины, значение и классификация. | 59 |

| Раздел 3 Тепловое оборудование | 70 |

| Тема 3.1. Основы теплотехники | 70 |

| Тема 3.2.Теплогенерирующие устройства | 78 |

| Тема 3.3.Общие сведения о тепловом оборудовании | 88 |

| Тема 3.4Варочное оборудование | 96 |

| Тема 3.5. Жарочно- пекарское оборудование Электросковороды | 102 |

| Тема 3.6. Электрофритюрницы | 103 |

| Тема 3.7. Жарочные и пекарские шкафы | 104 |

| Тема 3.8.Универсальное оборудование | 106 |

| Тема 3.9.Специализированные аппараты. | 111 |

| Тема 3.10 Многофункциональное оборудование, тепловые линии. | 113 |

| Тема 3.11Многофункциональное оборудование: пароконвектомат | 115 |

| Тема 3.12Водогрейное оборудование | 117 |

| Тема 3.13Оборудование для раздачи пищи. | 118 |

| Раздел 4 Холодильное оборудование | 120 |

| Тема 4.1 Основы холодильной техники. | 120 |

| Тема 4.2. Холодильные машины | 122 |

| Тема 4.3. Торгово-технологическое холодильное оборудование | 124 |

Раздел 1. Общие сведения о структуре машин и механизмов

Тема 1.1 Детали машин

Машиной называется техническое устройство, в котором разные виды энергии (электрическая, мускульная и др.) превращаются в механическую энергию. Машина, которая выполняет все необходимые операции по заданной программе без непосредственного участия человека, — это уже автомат.

Машина представляет собой совокупность нескольких механизмов (узлов), при приведении в действие одного из которых приходит в действие вся машина.

Механизм — совокупность нескольких деталей. Деталь — наименьшая часть, предел делимости машины. Механизмы и детали машин изготавливаются из различных материалов: металлов, пластмасс, оргстекла, дерева, теплоизоляционных материалов, пластика и композиционных материалов. Наибольшее применение в машиностроении нашли металлы, используемые либо в чистом виде, либо в виде сплавов. Черные и цветные металлы в чистом виде применяются редко, так как в них отсутствует комплекс необходимых свойств. Из чистых металлов в основном применяются алюминий, медь, олово, хром, никель. Сплавы же по своим характеристикам значительно превосходят многие чистые металлы, поэтому большинство деталей изготавливается из сплавов металлов друг с другом н сплавов нескольких металлов и металлов с неметаллами Из сплавов черных металлов наиболее часто применяются сталь и чугун, представляющие собой соединение железа с углеродом. В стали углерода содержится до 2 %, в чугуне — 2—4 %.

Наличие в чугуне углерода свыше 2 % позволяет ему выдерживать намного большие нагрузки, чем сталь, но при этом повышается хрупкость.

На свойства стали значительное влияние оказывают различные примеси и добавки металлов, а также термическая обработка — закаливание, отпуск, отжиг. Закаливание — нагрев стали до определенной температуры, а затем быстрое ее охлаждение, что приводит к увеличению хрупкости, прочности, твердости. Отпуск и отжиг — нагрев до определенной температуры с последующим постепенным охлаждением. Отпуск и отжиг стали уменьшают действие закаливания, твердость и хрупкость, повышают пластичность.

Из сплавов цветных металлов чаще применяются латуни, бронза, баббиты, алюминиевые сплавы.

Латунями называются сплавы меди с цинком; в некоторые латуни добавляют другие легирующие компоненты, улучшающие их свойства. Латуни тверже и прочнее самой меди, более коррозионностойкие.

Бронза — сплав меди с любыми металлами, кроме цинка. Данные сплавы обладают высокой коррозионной стойкостью, высокими антифрикционными свойствами.

Баббиты представляют собой сплавы олова или свинца с различными добавками, антифрикционные свойства которых позволяют использовать их для изготовления вкладышей подшипников.

Алюминиевые сплавы — соединения алюминия с медью, марганцем, кремнием и магнием.

Машиностроительные материалы обладают следующими механическими характеристиками: твердостью, упругостью, пластичностью, хрупкостью.

Твердость — способность материала противостоять проникновению в него другого тела.

Упругость — свойство материала изменять свою форму под воздействием внешних сил и восстанавливать ее после прекращения такого воздействия.

Пластичность - свойство материала деформироваться под действием нагрузки и сохранять приобретенную форму после прекращения нагрузки.

Хрупкость — свойство материала разрушаться под действием быстродействующих сил.

В последнее время в оборудовании для предприятий общественного питания много деталей изготавливается из пластмасс (соединение органических смол с различными добавками). Такие детали легче, не проводят электроток, не горят, дешевле, но с теми же механическими характеристиками, что и детали из металлов или сплавов.

Классификация деталей машин

Все детали машин делятся на две группы: детали соединений И детали передач. Детали соединений служат для скрепления узлов И механизмов друг с другом, а детали передач — для передачи движения, изменения направления и скорости движения

Детали соединений

Жесткое соединение деталей машин может быть двух видов: p;i п.емное и неразъемное.

Неразъемные соединения позволяют выдерживать большие нагрузки, чем разъемные, они проще и дешевле, но при необходимости разъединения деталей приходится нарушать их целостность. Как видно из рис. 1.2, к неразъемным относятся сварные, заклепочные, клеевые соединения, а также соединения пайкой (паяные) и посадка с натягом.

Сварные соединения образуются путем сварки деталей. При этом различают сварку давлением, плавлением, контактную, трением, ультразвуком, электронно-лучевую и т. д.

Сварка — соединение деталей посредством их местного нагрева до пластичного состояния и использования сил молекулярного взаимодействия на месте стыка, где образуется сварной шов. Для местного нагрева используется энергия электрической дуги (электросварка), энергия горящего газа (газосварка), нагрев тел при трении. Для сварки тугоплавких металлов и получения высококачественных швов применяют электронно-лучевую сварку, при которой нагрев производится электронным лучом в вакууме.

По назначению различают сварные швы: прочные, способные выдерживать большие нагрузки; плотные, обеспечивающие герметичность; прочно-плотные, например для изготовления сосудов, работающих под повышенным давлением.

В зависимости от расположения в пространстве соединяемых деталей швы бывают стыковые, когда детали находятся в одной плоскости (рис. 1.3, а, б), и угловые, когда детали соединяются внахлестку (в), в тавр (г) и под углом (д).

Соединения пайкой выполняются тогда, когда невозможно и (или) нежелательно применять сварку. В этом случае до температуры плавления нагревают не соединяемые детали, а припой — специальный металл или сплав, который плавится при более низкой температуре, чем металл соединяемых деталей. С помощью паяльника расплавленным припоем обрабатывают поверхности соединяемых деталей, и они скрепляются силами молекулярного сцепления. После остывания припоя детали жестко соединяются друг с другом.

Заклепочные соединения. В случаях когда невозможно применить самый дешевый способ соединения — сваркой, детали соединяют специальным элементом — заклепкой (рис. 1.4).

Заклепка — стержень цилиндрической формы с закладной головкой , которая может быть различной формы: полусферической , потайной , полупотайной и плоскоконической .

Заклепки изготавливаются из алюминия, меди, их сплавов, реже из стали. Размеры заклепок и их форма стандартизированы. Для соединения деталей в них просверливаются сквозные; отверстия совмещают и снизу вставляют заклепку, под которую устанавливают поддержку. На выступающий конец заклепки воздействует обжимкой (молотком, кувалдой), в результате чего

конец превращается в замыкающую головку , а заклепка становится короче, но толще, заполняя пространство между деталями. Расположенные в ряд заклепки образуют заклепочные швы, которые по назначению бывают: прочные, плотные и прочно-плотные. При соединении деталей встык применяют одну или две накладки, которые располагают над и(или) под соединяемыми деталями.

Посадка с натягом применяется значительно реже, чем сварные и заклепочные соединения. Для этого одну из соединяемых деталей со сквозным отверстием или углублением нагревают до высокой температуры, при этом диаметр отверстия увеличивается, деталь натягивают на другую. При остывании отверстие принимает первоначальный размер и происходит жесткое соединение деталей. При необходимости аналогичным образом детали можно рассоединить.

Клеевые соединения. Промышленность стала выпускать новые виды клея, способного скреплять различные материалы: дерево с металлом, пластик с металлом, металлы с металлами и т. п. Новые виды клея позволяют соединяемым деталям выдерживать определенные нагрузки, что расширяет возможности использования клеевых соединений в машиностроении

Разъемные соединения

В отличие от неразъемных разъемные соединения позволяют производить многократную сборку и разборку деталей без нарушения их целостности. К разъемным относятся резьбовые, клиновые, шпоночные, шлицевые, штифтовые и профильные соединения .

Резьбовое соединение деталей происходит путем завинчивания одной детали внутрь другой с помощью резьбовой (винтовой) поверхности.

В таких соединениях резьба у одной детали нарезается снаружи, а у другой внутри. При этом завинчиваемая деталь совершает вращательное движение вокруг своей оси и одновременно поступательное движение вдоль нее.

В торговом машиностроении для соединения деталей и агрегатов широко применяются различнхые крепежные детали с резьбой: болты, винты, шпильки, гайки и шайбы.

Болты и винты по конструкции схожи между собой — цилиндрической формы стержень с головкой на одном конце и резьбой на другом. Головки болтов бывают различной формы: шестигранной , шестигранной с отверстием полукруглой и с квадратным подголовником или с усом , потайной . Соединение болтом наиболее простое и распространенное. В соединяемых деталях просверливаются сквозные отверстия; отверстия совмещают и вставляют в них болт, а на выступающий конец с резьбой навинчивают гайку.

Гайка — деталь различной формы со сквозным отверстием и внутренней резьбой Иногда при вибрациях и динамических нагрузках происходит самовывинчивание гаек. Для предотвращения этого и увеличения силы трения применяют гаечный замок — вплотную к основной гайке навинчивают контргайку ли используют пружинные шайбы, имеющие срез, загнутые концы которого предотвращают самовывинчивание.

Винты применяются в том случае, когда невозможно или экономически невыгодно применять соединение болтом. Винтовое соединение менее надежно, выдерживает меньшие нагрузки, чем болтовое. Для соединения винтом в одной из деталей просверливают сквозное отверстие, а в другой детали в углублении для стержня винта нарезается внутренняя резьба. Через деталь со сквозным отверстием вставляют стержень винта и вкручивают его во вторую деталь. Головки винтов могут быть различной формы: шестигранные и четырехгранные под гаечный ключ потайные полупотайные, полусферические со шлицей (прорезью) под отвертку , шестигранные и четырехгранные со шлиией для двойного применения , полукруглые , без головки со шлицей и под ключ , с головкой под ключ . Для облегчения подъема изделий применяются рым-болты (л), головка которых выполнена в виде большого кольца для захвата грузоподъемными машинами. Для закрепления на валах различных деталей применяют установочные винты с плоскими, коническими или цилиндрическими концами без головок, имеющие шлицы под отвертку обыкновенную либо с крестообразным шлицем под специальную отвертку.

Шпилька — цилиндрический стержень с резьбой на обоих концах. При соединении с помощью шпильки можно получать как болтовое соединение (реже), так и соединение винтом. Если в обе-. их деталях имеются сквозные отверстия, то в совмещенные отверстия вставляется шпилька, а на выступающие концы стержня с двух сторон навинчиваются гайки.

Если в одной из деталей есть резьбовое углубление, то в него до отказа завинчивается один конец шпильки, на стержень надевается вторая деталь, а затем на свободный конец шпильки навинчивается гайка. Для разборки соединения достаточно отвинтить гайку и удалить деталь, а шпильку можно не выворачивать.

Соединения с помощью шпилек более надежны, чем соединения винтом, а в некоторых случаях и надежнее, чем болтом.

Клиновые соединения. В соединениях данного типа для скрепления деталей используется клин, представляющий собой пластинку, ограниченную параллельными или непараллельными плоскостями Для скрепления деталей в них проделываются соответствующей формы отверстия, затем отверстия совмещают и вставляют клин. Если у клина параллельные плоскости, то он вставляется и вынимается свободно и соединение называется ненапряженным. В напряженных клиновых соединениях боковые стороны клина непараллельны, клин вставляют в пазы скрепляемых деталей и заколачивают. Благодаря малому углу между боковыми сторонами клин надежно удерживается в пазах деталей силой трения.

Штифтовые соединения. Штифт — крепежная деталь цилиндрической или конической формы с головками или без них. Для соединения в деталях просверливаются сквозные отверстия (например, на валу и в детали), отверстия совмещают и в них вставляют штифт. Штифтовые соединения бывают напряженными и ненапряженными. Иногда конец штифта снабжается пропилом и разводится после монтажа, а при необходимости демонтажа усики пропила сводятся и штифт легко удаляется . Конические штифты бывают с резьбой на конце или без нее. Штифты устанавливаются перпендикулярно оси вала

Шпоночные соединения. В торговом машиностроении шпоночные соединения применяются достаточно широко: для крепления к валам и передачи вращения шкивам, колесам, звездочкам и другим деталям, а также для жесткой фиксации деталей друг с другом, например в мясорубке для фиксации ножевых решеток внутри корпуса . Шпонка — клиновая деталь с параллельными или непараллельными гранями, в отличие от штифтов устанавливается параллельно оси вала.

По форме различают шпонки: обыкновенные призматические , призматические с плоскими торцами , направляющие и сегментные . Вышеперечисленные шпонки передают вращающий момент боковыми гранями и являются ненапряженными соединениями.

Напряженные соединения получают с помощью клиновых шпонок, которые забивают в шпоночное гнездо. Такие шпонки бывают с головками и без них, с закругленными или плоскими торцами. Клиновые шпоночные соединения обеспечивают передачу не только вращающего момента, но и осевых усилий. Однако они вызывают перекос и радиальное смещение вала, что ограничивает область их применения.

Шлицевые соединения иначе называют многошпоночными, так как у них несколько шпонок и они выполнены вместе с валом В зависимости от форм зуба шлицевые соединения бывают треугольные, трапецеидальные, прямоугольные, эвольвентные. Шлицевые соединения имеют некоторые преимущества по сравнению со шпоночными, так как они меньше ослабляют вал, могут передавать большие мощности и скорости, обеспечивают осевое перемещение деталей вдоль вала, а также лучшее центрирование соединяемых деталей; но они более дорогостоящие. Шлицевые соединения стандартизированы.

Профильные соединения свое название получили в связи с тем, что соединяемые с валом детали имеют отверстия, по форме соответствующие профилю конца вала (квадратные, треугольные и т. д.). Таким образом крепятся ножи мясорубок на валу, рукоятки на конце вала, вал сменного механизма с валом универсального привода и т. п. Преимущества и недостатки профильных соединений аналогичны шлицевым соединениям

Тема 1.2 Детали передач

Детали передач, как отмечалось, служат для передачи движения, изменения скорости, мощности и направления движения. К ним относятся: оси и валы; опоры осей и валов; муфты; передачи; передаточные механизмы; редукторы.

Оси и валы

Оси и валы поддерживают в пространстве вращающиеся детали и части машин. При этом оси только поддерживают вращающиеся части в пространстве, а валы не только поддерживают, но и придают им вращательное движение.

Оси проще по конструкции, могут быть неподвижными , подвижными, вращающимися вместе с деталями . Валы по конструкции, соответственно, сложнее и при работе всегда вращаются. Оси чаще имеют цилиндрическую форму. Валы же бывают прямые, коленчатые и, реже, гибкие. Прямые валы цилиндрической формы, в поперечнике имеют круглое, реже, кольцевое сечение. Различные части валов имеют разный диаметр и назначение. Опорными частями валов являются шип (при горизонтальном) и пята (при вертикальном) расположении вала Для закрепления деталей валы имеют шпоночные канавки, отверстия, протоки, заплечики, резьбовые участки, шлицы и т. п. Иногда вместе с валом изготавливаются червячные и зубчатые колеса.

Валы коленчатые бывают с одним или несколькими коленами Гибкие валы изготавливаются из стального проволочного сердечника и предохранительного рукава, внутри которого в пространстве, заполненном смазкой, вращается сердечник.

Опоры осей и валов

Опорные части валов и осей в зависимости от расположения называются шип и пята. Опорами для них являются соответственно подшипники и подпятники. Наиболее часто используются подшипники, которые по характеру силы трения подразделяются на подпипники трения скольжения и подшипники трения качения.

Подшипники скольжения представляют собой два диска: один внутри другого. На внутренний диск, который называется вкладыш, укрепляется вал, а наружный диск закрепляется внутри корпуса (станины). Подшипники данного типа подразделяются на глухие — неразъемные и разъемные Глухие подшипники не могут передавать большие мощности и не выдерживают больших скоростей.

Разъемные подшипники используют при больших скоростях и нагрузках в валах. Они состоят из корпуса /, крепящегося к станине, разъемного (состоящего из двух полуколец) вкладыша , крышки и болтов для стягивания крышки и корпуса. Для уменьшения силы трения используют масленки , из которых на вал периодически поступает смазка. Подпятники (г) устанавливаются под вертикальными валами.

|

|

| а б в г д |

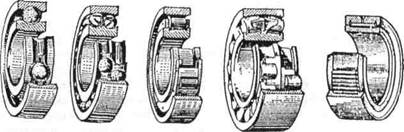

Подшипники качения более сложные по конструкции, чем подшипники скольжения. Они состоят из двух колец, между которыми находится тело качения: ролики, шарики или иглы (рис. 1).

Рис. 1. Подшипники качения

Для равномерного распределения тел качения по окружности их располагают внутри сепараторов. Шарикоподшипники (а, б), роликоподшипники {в, г) и иглоподшипники (д) в отличие от подшипников скольжения имеют меньше потерь на трение и нагрев, меньшие габариты, но боятся загрязнений и требуют смазки.

Муфты

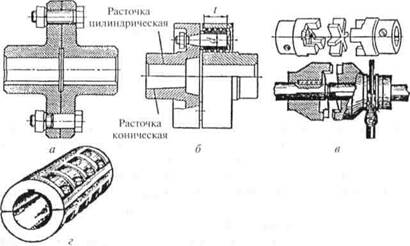

Муфты применяются для соединения валов друг с другом или валов с деталями и передачи вращающего момента. Существует большое разнообразие конструкций муфт. В торговом машиностроении применяются втулочные, дисковые (фланцевые), упругие втулочно-пальцевые и сцепные муфты различных видов .

Самая простая по конструкции втулочная муфта представляет собой втулку, которая насаживается на концы валов и крепится к ним различными способами: шпонками, штифтами, винтами или с помощью шлицев.

Фланцевые муфты состоят из двух дисков (полумуфт), которые насаживаются на концы валов и крепятся к ним с помощью шпонок. Полумуфты стягиваются друг к другу болтами.

Для предотвращения деформации валов и компенсации небольших смещений соединяемых валов, смягчения ударных нагрузок,

Рис. 2.. Муфты

например у вибрационных машин, применяют компенсирующие муфты. Однако наибольшее распространение среди них получили упругие втулочно-палъцевые муфты (б), которые, как и фланцевые, крепятся на валах. Вместо болтов расположены пальцы, на концы которых надеты резиновые втулки. Такие муфты более бесшумные.

Часто в машинах необходимо без остановки соединять или отсоединять валы друг от друга. Для этой цели применяет сцепные муфты различных видов. Наибольшее распространение получила кулачковая муфта {в, г), состоящая из двух полумуфт, имеющих на поверхности кулачки прямоугольного или трапецеидального профиля. Одна полумуфта жестко крепится с помощью шпонки на ведущем валу, а другая полумуфта — с помощью направляющей шпонки на ведомом валу и может перемещаться вдоль него посредством отводки.

Обгонные муфты позволяют передавать вращающий момент с ведущего вала на ведомый только в одном направлении и вращаться ведомому валу с большей скоростью, чем ведущий.

Передачами называются механизмы, передающие движение (механическую энергию) от ведущего вала к ведомому, при необходимости изменяя скорость вращения и направление движения. Передачи характеризуются передаточным числом, которое можно определить как отношение скоростей вращения валов, диаметров колес (валов) или числа зубьев колес (звездочек) по одной из следующих формул:

Как правило, передаточное число имеет постоянное значение.

Передачи, где возможно плавное регулирование скоростей на ходу, называются вариаторами.

Различают следующие виды передачи: с гибкой и жесткой связью; трением и зацеплением. К передачам с гибкой связью относятся ременные и цепные , с жесткой связью — фрикционные , зубчатые , червячные; к передачам трением — фрикционные и ременные , к передачам зацеплением — зубчатые, червячные и цепные.

Ременные передачи состоят из двух шкивов и надетого на них •бесконечного ремня . Передача движения происходит за счет силы трения, которая возникает между поверхностями ремня и шкива.

По виду ремня различают плоскоременные , клиноременные , поликлиновые и круглоременные передачи. В подавляющем большинстве ременные передачи передают движение параллельным валам. Натяжение ремня можно регулировать увеличением расстояния между шкивами или с помощью натяжного ролика .

Преимущества ременных передач — простота изготовления, бесшумность и плавность хода, возможность передавать движение на большое расстояние, самопредохранения (при перегрузках — пробуксовывание ремня), а также возможность одним ремнем привести в действие несколько валов

Недостатками являются: невозможность передачи больших мощностей, непостоянство передаточного числа (при пробуксовывании, пониженный КПД (92—95 %), растяжение (провисание) ремня, соскальзывание ремня со шкива.

Цепные передачи состоят из двух зубчатых колес (звездочек), на которые надета гибкая бесконечная цепь Передача движения осуществляется за счет зацепления зубьев звездочки со звеньями шарнирной цепи.

Цепная передача вращает только параллельные валы. Цепь бывает двух видов: роликовая и зубчатая Наиболее распространена роликовая цепь. Преимущества цепной передачи — возможность передавать движение на большое расстояние, одной цепью приводить в действие несколько валов (г), при необходимости вращать их в разные стороны, достаточно высокий КПД (97—98 %). Недостатки — сложность изготовления, большой шум при работе по сравнению с ременной передачей, растяжение цепи из-за износа шарниров и поэтому необходимость периодического натяжения цепи, а также необходимость смазки.

Зубчатые передачи состоят из двух зубчатых колес, зубья которых входят в зацепление друг с другом; при вращении зубья ведущего толкают зубья ведомого колеса.

Различают зубчатые передачи с внешним зацеплением , в которых зубья расположены снаружи колеса, что позволяет изменять направление движения на противоположное, и с внутренним зацеплением , сохраняющим направление движения. По форме зубьев передачи бывают прямозубые), у которых зубья расположены параллельно оси колеса, косозубые , у которых зубья расположены под углом к оси колес; шевронные, у которых зуб имеет форму угла; круговые ; винтовые ).

Шевронные зубья имеют наибольший КПД, но они более сложны в изготовлении; используются в основном при передаче очень больших мощностей.

Разновидностью зубчатой передачи является зацепление типа рейка—шестерня (к) — реечная передача, которая может превращать один вид движения в другой в зависимости от того, какая деталь является ведущей. Если шестерня ведущая и совершает вращательное движение, то рейка совершает поступательное движение. Если шестерня совершает реверсивное вращение, то рейка — возвратно-поступательное, и наоборот. Если ведущей является рейка, совершающая возвратно-поступательное движение, то шестерня будет совершать реверсивное движение.

Преимущества зубчатых передач — самый высокий КПД из всех передач (до 99 % при хорошей смазке), компактность, долговечность, надежность, возможность передавать движение в разных направлениях. Недостатки — сложность в изготовлении, шум при работе, невозможность плавного изменения скорости движения, необходимость смазки.

Червячные передачи состоят из червяка и червячного колеса . Червяк имеет форму винта и является только ведущим, зубья червячного колеса входят во впадины резьбы червяка. Червячная передача позволяет передавать вращательное движение валам со скрещивающимися осями (чаще под прямым углом).

Преимущества данного типа передач — большое передаточное число (100 и более), что позволяет выиграть в силе, компактность, плавность, возможность самоторможения. Недостатки — сложность и трудоемкость в изготовлении, невысокий КПД (до 70 %; а у самотормозящихся — менее 50 %), повышенный нагрев, необходимость смазки.

Фрикционные передачи состоят из двух колес (катков), прижатых друг к другу и передающих движение за счет силы трения Цилиндрические катки передают движение параллельным валам , а конические — пересекающимся .

Преимущества — просты по конструкции, бесшумны, самопредохраняющиеся. Недостатки — малый КПД (до 80—90 %), непостоянство передаточного числа, быстрый износ катков, необходимость в постоянном прижатии катков, поэтому практически в торговом машиностроении не применяются Передаточные механизмы

К передаточным относятся планетарный и кривошипно-шатунный механизмы. Эти механизмы в отличие от вышеперечисленных передач позволяют осуществлять сложное движение.

В планетарном механизме вращательное движение превращается в планетарное, при котором деталь вращается вокруг своей оси и одновременно вокруг другой оси (так движутся планеты в пространстве — отсюда и название механизма).

Планетарный механизм состоит из двух зубчатых колес: ведущего /, которое называется солнечным, и ведомого , которое называется сателлитом (их может быть несколько). Необходимым условием работы данного механизма является жесткое соединение этих колес с помощью рычага — водила , который придает движение сателлиту и неподвижность солнечному колесу . Планетарный механизм может быть выполнен на базе двух передач: зубчатой с наружным или внутренним зацеплением или цепной ). На базе цепной передачи можно передавать планетарное движение на большее расстояние, чем на базе зубчатой.

Кривошипно-шатунный (кривошипно-ползунный, кривошип-но-кулисный) механизм служит для превращения вращательного движения в возвратно-поступательное ). Механизм состоит из ведущего органа кривошипа /, который на валу совершает вращательное движение, и шатуна , ползуна или кулисы, которые совершают возвратно-поступательное движение. Шатун соединятся с помощью пальца с рабочим органом — поршнем .

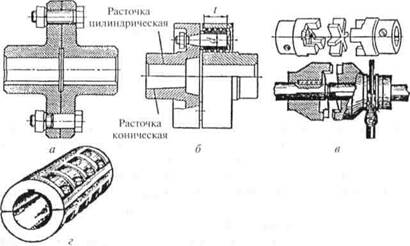

Редукторы

Редукторы, как и передачи, служат для изменения скорости и направления движения. Редуктор — одна или несколько передач, заключенных в один общий корпус, называемый картером. Наличие картера позволяет компактно расположить детали передач, защищает детали от механических повреждений и загрязнений, обеспечивает необходимую смазку. В картере находятся три отверстия с пробкой: верхнее — для заливки масла, нижнее — для слива отработанного масла, среднее — для контроля за уровнем масла. В зависимости от числа ступеней передач различают редукторы одноступенчатые, двухступенчатые, трехступенчатые и т. д. Ступенями являются зубчатые или червячные передачи, планетарные и кривошипно-шатунные механизмы, реже — цепные передачи. Валы редукторов называются входными, промежуточными и выходными.

Виды редукторов: зубчатый цилиндрический одноступенчатый, зубчатый цилиндрический двухступенчатый, одноступенчатый зубчатый конический, зубчатый конический цилиндрический двухступенчатый и червячный одноступенчатый . Редукторы, у которых входной и выходной валы лежат в одной плоскости, называются соосными.

Редуктор или его часть, позволяющие ступенчато изменять передаточное число, называются коробкой скоростей, а те, в которых происходит плавное бесступенчатое изменение передаточного числа, — вариатором скоростей.

Коробка скоростей выполняется на базе зубчатых передач, и для перекдючения скорости двигатель надо отключать; вариатор скоростей — на базе клиноременной передачи, и скорость регулируется на ходу без выключения двигателя.

Тема 1.3 Электроустановки

Электроустановки обеспечивают подачу электрического тока к приемникам, приводят машины в действие, включают или отключают их от электросети, регулируют режим работы, осуществляют их защиту и обеспечивают дистанционное управление ими. К электроустановкам относятся электроприводы, аппараты ручного и дистанционного управления, аппараты защиты.

Электроприводы

Электропривод служит для приведения машины в действие и состоит из электродвигателя, передаточных механизмов и аппаратуры управления. Электродвигатель превращает электрический ток в механическую энергию, т. е. позволяет получить вращательное движение. В торговом машиностроении чаще всего используются электродвигатели трехфазного тока с короткозамкнутым ротором, реже — двигатели однофазного тока.

Трехфазные двигатели выпускаются на напряжение 220—380 В, подсоединяются в электросеть в звезду или треугольник в зависимости от напряжения.

Однофазные двигатели выпускаются на напряжение 220 В. При включении в трехфазную сеть напряжением 3N~220 В их подключают к двум линейным проводам, в трехфазную сеть напряжением 3N~380 В — к линейному и нулевому проводам.

Трехфазные и однофазные двигатели предназначены для промышленной частоты 50 Гц и имеют частоту вращения вала не более 3000 об/мин.

В машинах, требующих изменения частоты вращения во время работы, применяют многоскоростные электродвигатели или редукторы с коробкой скоростей (например, во взбивальных машинах).

По числу электродвигателей различают одиночные и многодвигательные приводы.

При одиночном приводе рабочая машина приводится в движение от одного электродвигателя (мясорубка, вентилятор, насос). Для передачи движения от двигателя к машине используют

зубчатый редуктор. При непосредственной передаче движения от двигателя к машине (насос, вентилятор) скорость двигателя должна соответствовать скорости машины. Для удобства обслуживания машины и уменьшения ее габаритов двигатель, как правило, устанавливают внутри машины (картофелечистки, мясорубки).

При многодвигателъном приводе рабочая машина приводится в движение несколькими двигателями, например машина для мытья столовой посуды ММУ-2000. Однако механизм этой машины можно привести в движение и от одного двигателя, но для этого потребуется сложное передаточное устройство.

По числу приводимых в действие машин различают индивидуальные и универсальные электроприводы. Индивидуальный электропривод служит для приведения в действие одной машины (картофелечистка, мясорубка и др.). Универсальный электропривод поочередно приводит в действие несколько сменных механизмов, входящих к нему в комплект.

Аппараты ручного управления

Аппараты ручного управления служат для включения в сеть и отключения от сети приемников электроэнергии, а также для регулирования режимов их работы. Принцип действия аппаратов включения основан на замыкании или размыкании электрической цепи с помощью подвижных и неподвижных контактов. При замыкании подвижных контактов с неподвижными происходит подача электрического тока от источника к приемнику, а при размыкании этих контактов приемник обесточивается. Перемещение подвижных контактов производится механическим воздействием, поэтому большая их часть находится на самом оборудовании. К аппаратам ручного управления относятся: рубильники, кулачковые теплостойкие переключатели для кухонных плит, штепсельные разъемы, пакетные выключатели и переключатели, кнопочные пускатели.

Корпус аппаратов ручного управления выполняются из диэлектрика и имеют маркировку, где указаны номинальные сила тока и напряжение. Провода от электросети подключаются к клеммам неподвижных контактов, а от клемм подвижных контактов — к приемнику энергии.

Рубильники служат для включения и отключения различных приемников электроэнергии. Выпускаются различных видов: на силу тока 60, 100, 200 А и на напряжение 220 и 380 В в одно-, двух и трехполюсном исполнении. Однополюсные рубильники в торговом оборудовании не применяются.

Двухполюсные рубильники используются для включения однофазных электрических приемников. Они имеют два неподвижных и два подвижных контакта (ножа), одновременно перемещаемых вручную. При воздействии на рукоятку подвижные контакты поворачиваются вокруг оси. Приемник электроэнергии подключают к клеммам подвижных контактов (ножей), а провода сети — к клеммам неподвижных контактов. Контакты рубильника укрепляют на изоляционной плите (текстолитовой или мраморной).

Трехполюсные рубильники служат для включения приемников трехфазного тока. Такой рубильник имеет три неподвижных и три подвижных контакта; контакты укреплены на изоляционной плите /. К клеммам подсоединяют провода сети, а к клеммам — трехфазный электрический приемник. Рукоятка перемещения подвижных контактов (ножей) рубильника расположена сбоку. Это дает возможность легко закрывать рубильник кожухом , обеспечивая безопасность обслуживающего персонала.

При повороте рукоятки усилие через пружины передается подвижным контактам (ножам). Размыкание контактов начинается только при определенном усилии. Пружины в это время находятся в растянутом состоянии и в процессе размыкания обеспечивают быстрое движение подвижных контактов (ножей) независимо от дальнейшего увеличения нажима на рукоятку. Такое размыкание контактов позволяет быстро гасить дугу, обеспечивая их малый износ.

Кулачковый теплостойкий переключатель ТПКП для кухонных плит. В однофазных электротепловых аппаратах нагревательный элемент состоит из двух секций, различные способы включения которых изменяют его мощность. Включение секции — последовательное и параллельное; включение одной из секций осуществляют переключателем.

Кулачковый переключатель ТПКП состоит из шпинделя с кулачками механизма быстрого переключателя , корпуса и контактной группы с клеммами неподвижных контактов. Контактная группа закреплена на корпусе с помощью винтов .На данном рисунке изображена схема кулачкового переключателя для положения рукоятки «О».

Механизм быстрого переключения крепится винтами . Он состоит из фигурной шайбы, к впадинам которой пружинами прижимаются шарики. При повороте рукоятки на 45° пружины сжимаются и шарики начинают соприкасаться с выступами шайбы. При дальнейшем повороте рукоятки потенциальная энергия сжатых пружин увеличивает скорость вращения шпинделя с кулачками. При быстром повороте кулачков увеличивается скорость размыкания контактов, поэтому искра (дуга) между ними легче гасится.

|

|

При повороте рукоятки на 90° по часовой стрелке (положение рукоятки «1») все нагревательные элементы оказываются включенными в электросеть последовательно, а нагрев будет слабым. При установлении рукоятки в положение «2» одна часть нагревательных элементов будет обесточена, а другая включена, что приведет к снятию половины мощности рукоятки в положение «3» все нагревательные элементы будут включены параллельно, что дает максимальный нагрев. Таким образом, соотношение мощностей приемника будет.4:2:1.

Штепсельные разъемы служат для включения переносных, передвижных приемников однофазного и трехфазного тока. Как правило, приемники однофазного тока снабжены штепсельным разъемом с заземляющим контактом К клеммам гнезд розетки подсоединяют провода электрической сети, к клеммам гнезда — провод заземления. К контактам вилки подсоединяют выводы электрического приемника, к контактам — провод от его корпуса. При подключении электроприемника к сети штепсельной вилкой контакты входят в соприкосновение (замыкаются) с контактами раньше, чем токоподводящие контакты с контактами . Шнур электрического приемника укрепляется

а вилке скобкой или специальным зажимным устройством.

Штепсельный разъем приемников трехфазного тока состоит из розетки / и вилки . К трем клеммам гнезд подводят линейные провода, а клеммы гнезда 8 соединяют с заземленной шиной или нулевым проводом. К трем контактам вилки присоединяют обмотки электродвигателя или спирали электротеплового аппарата. К более длинному контакту подсоединяют корпус машины.

При замыкании контактов штепсельной вилки с контактами розетки прежде всего замыкаются контакты и . Благодаря этому корпус заземляется раньше, чем напряжение попадет на рабочие клеммы электроприемника. Вилку можно вставить в розетку, только совместив впадины с выступами. Таким образом, если в приемнике испортится электроизоляция, опасности поражения электрическим током в момент подключения его к сети не возникнет. Не будет ее и во время работы электроприемника.

Пакетные выключатели выпускаются различных видов: на силу тока 10 и 25 А и на напряжение 220 В в одно-, двух- и трехполюс-ном исполнении. Пакетный выключатель состоит из механизма переключения, рукоятки и контактной группы. Клеммы неподвижных контактов выступают за пределы корпуса, а подвижные контакты находятся внутри корпуса на стержне квадратного сечения. Поворачивают их рукояткой. В пакетном переключателе одно положение рукоятки соответствует отключенному состоянию приемника, а три остальных — включенному по различным схемам.

Кнопочные пускатели (выключатели). Наибольшее распространение получили трехполюсные выключатели типа ПНВ и ПНВС, снабженные кнопками «Пуск» и «Стоп». При нажатии на кнопку «Пуск» подвижные контакты замыкаются с неподвижными и фиксируются в этом положении с помощью защелки. При нажатии на кнопку «Стоп» защелка отводится и под действием пружины подвижные контакты возвращаются в исходное положение. Выключатели ПНВ служат для включения двигателей трехфазного тока малой мощности, а выключатели ПНВС — двигателей однофазного тока с пусковой обмоткой. Пусковая обмотка подключается к сети на короткое время до набора рабочего режима, после чего она автоматически отключается. Аппараты дистанционного управления

В отличие от аппаратов ручного управления аппараты дистанционного управления позволяют включать приемники на определенном расстоянии; их также используют для автоматизации управления.

К аппаратам дистанционного управления относятся электро-м.ниитные реле, магнитные пускатели и микропереключатели. Корпуса аппаратов дистанционного управления выполняются из in шсктрика и имеют маркировку с указанием номинальной силы ТОКа и напряжения. Переключение контактов в них происходит |МЛ действием электромагнита.

' Электромагнитное реле служит для включения и отключения приемников электроэнергии небольшой мощности. Различают реле постоянного и переменного тока. Реле состоит из электромагнитной и контактной группы. Электромагнит имеет сердечник на одном конце которого закреплен подпружиненный якорь, а на другом — обмотка с короткозамкнутым витком. II контактную группу входят подвижные и неподвижные контакты, Крепленные на конце якоря.

Магнитный пускатель, как и реле, предназначен для управления приемниками, но большой мощности. Принципы работы магнитного пускателя и реле имеют много общего.

В магнитном пускателе различают две электрические цепи: ситную — цепь приемника и цепь управления — цепь обмотки пускателя. Магнитопровод пускателя состоит из якоря и . сердечника Ш-образной формы одинаковых размеров. На внутренний выступ сердечника устанавливается катушка с обмоткой. сечение этого выступа в два раза больше, чем боковых выступов. Через внутренний выступ проходит магнитный поток в два раза больший, чем через боковые. Магнитные пускатели снабжены кнопочной станцией с подпружиненными кнопками «Пуск» и «Стоп». Если приемником электроэнергии является электродвигатель, то магнитный пускатель устанавливается вместе с тепло-Hi.iM реле защиты. С помощью кнопочной станции производится Не только включение и отключение приемника, но и исключается возможность самопроизвольного включения его после кратковременного отключения от сети. Обе кнопки кнопочной станции с самовозвратом, т. е. они возвращаются в исходное положение после прекращения нажатия на них.

При нажатии на кнопку «Пуск» кнопочной станции ток по тип управления проходит по обмотке пускателя, внутри якоря и создается магнитное поле. Подвижный якорь притягивается к сердечнику, перемешая подвижные контакты силовой цепи к неподвижным. Силовая цепь замыкается и подает ток к приемнику. При нажатии на кнопку «Стоп» катушка обесточивается п под действием возвратной пружины якорь отходит ка, что приводит к размыканию силовой сети и отключению приемника. То же самое произойдет и при прекращении подачи тока из сети во время работы приемника — для повторного включения нужно вновь нажать кнопку «Пуск».

Микропереключатели предназначены для включения и отключения приемников под действием механических усилий машины или ее элементов. Контактами микропереключателя производится включение и отключение не самого приемника, а обмотки его магнитного пускателя.

В практике наибольшее распространение получил микропереключатель типа МИ-3, внутри пластмассового корпуса которого расположена контактная группа. Через отверстие в корпусе кнопка с помощью пружин упирается в рычаг, на котором расположены два подвижных контакта. При механическом воздействии на кнопку усилие через пружину передается на подвижные контакты, которые перемещаются вверх. Нижняя цепь размыкается (двигатель отключается), а верхняя замыкается (загорается красная лампочка). После прекращения нажатия на кнопку пружины возвращают контакты в исходное положение. Количество закрепленных контактов может быть различным. Следовательно, одновременно можно управлять несколькими приемниками.

. Аппараты защиты

Аппараты защиты предназначены для защиты электрооборудования и электросетей от коротких замыканий и перегрузок. Чрезмерные токи короткого замыкания и перегрузки могут возникнуть в цепи, когда сопротивление ее оказывается значительно меньше номинального сопротивления приемника и сетей. Под действием токов короткого замыкания за очень непродолжительное время выделяется такое количество тепла, которое приводит к электропожарам из-за воспламенения электроизоляции проводов и электрооборудования. Поэтому аппараты защиты и предназначены для того, чтобы обесточить электросети и оборудование до возникновения перегрева.

К аппаратам зашиты относятся плавкие предохранители, автоматические выключатели, тепловое реле защиты.

Плавкие предохранители устанавливаются в электросети, соединяющей источник питания последовательно с электроприем. По конструкции плавкие предохранители бывают двух винт резьбовые и трубчатые. Плавкие предохранители состоят из основания и плавкой Ктавки, которая устанавливается внутри основания. Плавкая К гавка служит для отключения подачи тока цепи и подлежит замене после срабатывания. В свою очередь, плавкая вставка состоит п i держателя и плавкого элемента. Плавкий элемент представляет Собой проволоку или пластину значительно меньшего сечения, им сечение проводов цепи. При увеличении тока цепи до значении, превышающего номинальный ток предохранителя в несколько раз, плавкий элемент через некоторое время нагревается до температуры плавления и плавится. При этом электрическая цепь разрывается, прохождение тока прекращается.

Внутреннее пространство плавкой вставки, в котором расположен плавкий элемент, заполнено кварцевым песком или другим наполнителем.

Автоматические выключатели (предохранители) получили широкое распространение для защиты электрических сетей и приема в электроэнергии наряду с плавкими предохранителями. Однако в отличие от плавких предохранителей автоматические выкиочатели используются также для нечастых включений и отключений цепей вручную при нормальной работе приемников. автоматических выключателях используются электромагнитные и тепловые расцепители.

Преимушество автоматических расцепителей перед плавкими предохранителями состоит в том, что они многократного действия, а плавкий предохранитель после срабатывания подлежит замене.

Автоматический предохранитель типа АП50Б-ЗМТ является аппаратом комбинированной защиты, служит для нечастых включении и отключений приемников вручную, а также для автоматической защиты их от токов короткого замыкания и токов перегрузки, Это комбинированный аппарат защиты, снабженный тремя электромагнитными М и тремя тепловыми Т расцепителями. При срабатывании любого из них все контакты размыкаются и приемник полностью отключается.

Назначение и принцип работы тепловых реле защиты аналогичен тепловым выключателям. Устанавливается водной коробке с магнитным пускателем для управления работой электродвигателейi

Классификация машин

В зависимости от назначения и вида обрабатываемых продуктов, машины предприятий общественного питания можно подразделить на несколько групп.

1. Машины для обработки овощей и картофеля -- очистительные, сортировочные, моечные, резательные, протирочные и т.д.

2. Машины для обработки мяса и рыбы -- мясорубки, фаршемешалки, рыхлители мяса, котлетоформовочные и др.

3. Машины для обработки муки и тоста -- просеиватели, тестомесительные, взбивальные и т.д.

4. Машины для нарезки хлеба и гастрономических продуктов - хлеборезка, колбасорезка, маслоделители и т.д.

5. Универсальные приводы -- с комплектом сменных исполнительных машин.

6. Машины для мытья подовой посуды и приборов.

7. Подъемно-транспортные машины.

Машина состоит из трех основных механизмов: двигательного, передаточного и исполнительного, а также механизмов управления, регулирования, защиты и блокировки.

Двигательными механизмами являются главным образом электродвигатели переменного тока с короткозамкнутым ротором (закрытые, асинхронные, трехфазные или однофазные). Для работы в вагонах-ресторанах и на судах используются электродвигатели постоянного тока.

Передаточный механизм служит для осуществления взаимосвязи двигательного и исполнительного механизмов. В совокупности двигательный и передаточный механизмы называют приводом машин.

Исполнительный механизм определяет назначение и наименование машин. Конструкция его зависит от структуры рабочего цикла и характера технологического процесса, а также вида и физико-механических свойств продукта, подвергаемого обработке: В состав исполнительного механизма входят рабочая камера с загрузочным и разгрузочным устройствами, а также инструменты для механической обработки продуктов.

С помощью механизмов управления осуществляются пуск, останов и контроль за работой машины. Механизмы регулирования предназначены для настройки машины, а механизмы защиты и блокировки -- для предохранения машины от поломки и аварийного ее отключения.

Все машины, применяемые на предприятиях торговли и общественного питания, можно классифицировать по структуре рабочего цикла, степени механизации и автоматизации процессов и по функциональному признаку.

По структуре рабочего цикла различают машины, периодического и непрерывного действия. В машинах и механизмах периодического действия продукт обрабатывается в течение определенного времени, называемого временем обработки, а затем удаляется из рабочей камеры. После загрузки новой порции продукта процесс повторяется. В машинах непрерывного действия процессы загрузки, обработки и выгрузки продукта происходят одновременно и непрерывно.

По степени механизации и автоматизации различают машины неавтоматические, полуавтоматические и автоматические. В машинах неавтоматического действия загрузка, выгрузка, контроль и вспомогательные технологические операции выполняются оператором. В машинах полуавтоматического действия основные технологические операции выполняются машиной; ручными остаются только транспортные, контрольные и некоторые вспомогательные процессы. В машинах автоматического действия все технологические и вспомогательные процессы выполняются машиной.

По функциональному признаку машины и механизмы предприятий торговли и общественного питания подразделяются на ряд групп, обусловленных их назначением: машины для разделения сыпучих пищевых продуктов; машины для мытья овощей и столовой посуды; машины для очистки продуктов от наружных покровов; машины для измельчения продуктов; машины для перемешивания продуктов; машины, обрабатывающие продукты давлением; весоизмерительные устройства и контрольно-кассовые машины; подъемно-транспортное оборудование.

Универсальные приводы

На предприятиях обществе иного питания наряду с машинами предназначенными для выполнения одной какой-либо операции применяются универсальные приводы с набором сменных механизмов, выполняющих целый ряд операций по обработке продуктов.

Универсальные приводы используют преимущественно в небольших предприятиях общественного питания, в мясных, овощных и кондитерских цехах.

Универсальным приводом называется устройство состоящее из электродвигателя с редуктором и имеющее приспособление для переменного подсоединения различных сменных механизмов. Он состоит из электродвигателя с редуктором, на котором могут закрепляться и попеременно работать различные по назначению съемные механизмы: мясорубка, взбивалка, овощерезка, мясорыхлитель и другие машины. Отсюда привод получил свое название - "универсальный".

Применение универсальных приводов значительно увеличивает производительность труда, снижает капитальные затраты, увеличивает коэффициент полезного действия оборудования и т.д.

В настоящее время промышленность выпускает универсальные приводы П-11 и ПУ-0.6 для различных цехов, а также приводы специального назначения П-1,1 для сравнительно небольшого ассортимента продукта.

Для работы в небольших столовых, а также в камбузах речных и морских судов используются универсальные малогабаритные привады УММ-ПС иди УММ-ПР. Источником энергии этих приводов макет быть переменный (ПР) или постоянный (ПС) ток.

Универсальный привод общего назначения ПУ-0,6 выпускается двухскоростным с частотой вращения вала 170 и 1400 об/мин и односкоростным с частотой вращения 170 об/мин и мощностью двигателя 0,6 кВт. Он имеет комплект сменных механизмов (табл. 1), которые могут использоваться на небольших предприятиях, где отсутствует цеховое .деление приготовления продушин.

На больших предприятиях общественного питания, где имеется цеховое деление, используют специализированные универсальные приводы:

-- Привод ПМ-1.1 специализированный для мясо-рыбного цеха выпускается в односкоростном или двухскоростном варианте, с частотой вращения вала 170 или 1400 об/мин и мощностью двигателя 1,1 кВт. Он имеет комплект сменных исполнительных механизмов, которые могут быть использованы только в мясо-рыбных цехах предприятий.

-- Привод ПХ-0,6 специализированный для холодных цехов. Состоит из односкоростного привода П-0,6 и комплекта сменных исполнительных механизмов, которые могут быть использованы в холодных цехах.

- Привод ПГ-0,6 специализированный для горячих цехов, состоит из полноскоростного привода П-0,6 и комплекта сменных исполнительных механизмов, которые могут быть использованы в горячих цехах.

-- Привод П-П универсальный состоит из двухступенчатого зубчатого редуктора, двухскоростного двигателя. Частота вращения приводного вала привода составляет ПО и 330 об/мин. На горловине привода расположена рукоятка с кулачком для крепления сменных исполнительных механизмов. Переключатель скоростей электродвигателя, пусковая кнопка и кнопка возврата гешевого реле смонтированы на пульте управления.

Все выпускаемые приводы и сменные механизмы к ним имеют буквенные и цифровые обозначения.

Буква П - обозначает слово привод, У - универсальный, М - мясной цех, X - холодный цех, Г -- горячий цех. Цифры, следующие за буквенными обозначениями, указывают на номинальную мощность электродвигателя привода в киловаттах.

Сменные механизмы (МО. комплектуемые к универсальному или специализированным приводам, имеют определенный порядковый номер.

Номер 2 -- мясорубка, 3 -- соковыжималка, 4 -- взбивалка, 5 -- картофелечистка, 6 - мороженница, 7 - протирочный механизм, 8 - фаршемешалка, 9 -- куттер, 10 -- овощерезка, 11 -- тележка или подставка для привода, 12 - размолочный механизм, 13 -- приспособление для чистки ножей и вилок, 14 -- колбасорезка, 15 - косторезка, 16 -- точило, 17 -- рыбоочиститель, IS -- механизм для фигурной нарезки овощей, 19 -- рыхлитель мяса, 20 - механизм для взбивания, 21 - котлетоформовочный механизм, 22 - механизм для нарезки вареных овощей, 24 - просеиватель, 25 -- механизм для перемешивания салатов и винегретов, 27 - механизм для нарезки свежих овощей, 28 -- механизм для нарезки сырых овощей брусочками.

Цифра, следующая за порядковым номером механизма показывает величину средней производительности. Кроме того, некоторые сменные механизмы обозначаются двумя или более цифрами. Например, МС-4-7-8-20. Это обозначение свидетельствует о многоцелевом назначении механизма: 4 -- взбивать продую-, 7 -- протирать продукт, 8 - перемешивать фарш, 20 -- емкость бачка.

Правила эксплуатации и техники безопасности универсальных приводов

Подготовку к работе универсального привода проводит повар, закрепленный за данной машиной, который перед началом работы обязан выполнить требования техники безопасности и соблюдать при работе с машиной безопасность труда.

Вот поэтому перед началом работы проверяется правильность установки универсального привода, исправность сменного механизма и правильность его сборки и крепления с помощью винтов-зажимов. При установке корпуса сменного механизма в горловине привода контролируют» чтобы конец рабочего вала механизма попал в гнездо привода вала редуктора универсального привода. Проверяется наличие ограждающих устройств, заземления или зануления.

Убедившись в исправности сменного механизма и привода, производят пробный пуск па холостом ходу. Привод должен работать с небольшим шумом. В случае неисправности привод останавливают и устраняют причину неисправности. Регулировать скорость вращения в процессе работы разрешается только при наличие вариатора в конструкции машин.

Приготовленные продукты загружать в сменные механизмы нужно только после включения универсального привода, исключение составляет только взбивальный механизм, у которого сначала загружают в бачок продукты, а затем включают универсальный привод.

При работе запрещается перегружать сменный механизм продуктами, так как это приводит к ухудшению качества или порче продуктов, а так же к поломке машины. Особое внимание нужно уделить строгому соблюдению правил безопасности при работе с универсальным приводом, т.к. неосторожность приводит к травмам обслуживающего персонала.

Категорически запрещается работать на машине без наличия соответствующих предохранительных устройств, а также подталкивать продукты в горловину сменного механизма руками.

Осмотр универсального привода и установленного сменного механизма, а так же устранение неполадок разрешается проводить только после выключения электродвигателя универсального привода и его полной остановки.

После окончания работы универсальный привод выключают и отключают от электросети. Только потом можно снимать сменный механизм для разборки, промывки и сушки.

Профилактический и текущий ремонт универсального привода и сменных механизмов проводят специальные работники согласно заключенного договора

Классификация.

Машины для измельчения сырья условно можно разделить на две группы: машины, обеспечивающие грубое измельчение сырья и машины, обеспечивающие тонкое измельчение. Современные машины для грубого измельчения бывают: валковые, ножевые, молотковые, дробилки - гребнеотделители для винограда, дробилки - семяотделители для томатов. Машины для резки сырья существуют с неподвижными ножами, с вращающимися дисковыми ножами; комбинированные машины для резки овощей брусочками. Для тонкого измельчения сырья и отделения семян применяются протирочные машины, а также гомогенизаторы, коллоидные мельницы, дезинтеграторы, микронор, куттер и др.

Овощерезка

Имеет два горизонтальных вала, вращающихся в противоположных направлениях [8, издание 1961 г., рис. V-8]. Вал 1 вращает барабан, во внутреннюю полость которого поступает сырье. Вал 2 приводит во вращение дисковые ножи, число оборотов которых в пять раз больше числа оборотов барабана. Сырье, поступившее в барабан, под действием центробежной силы отбрасывается лопастью к неподвижному цилиндрическому корпусу и подводится под воздействие дисковых ножей и неподвижного плоского ножа. Форма лопасти обеспечивает заклинивание продукта во время резки. Поэтому сырье разрезается в двух плоскостях на брусочки и по желобу выводится из машины. В той же корнерезке после модернизации основным усовершенствованием является применение устройства, которое сообщает плоскому ножу колебательное движение в плоскости, перпендикулярной режущей кромке, улучшающее качество резки.

Производительность машины может быть определена по формуле:

где n - число оборотов барабана в минуту; D - диаметр кожуха, в котором находится барабан, в м; h - высота среза продукта горизонтальным ножом; ? - ширина лопасти барабана, м; р - объемная масса продукта, кг/м3; ? - коэффициент использования режущего инструмента (? = 0,3 ?= 0,4).

Машина для резки баклажанов и кабачков кружками отрезает концы плодов вместе с плодоножкой и соцветием и разрезает их на кружки набором дисковых ножей; толщина кружков определяется дистанционными шайбами [8, с. 150-152], [11, с. 116-117].

Протирочные машины

Протирание - это не только процесс измельчения, но и разделения, т.е. отделения массы плодоовощного сырья от косточек, семян и кожуры на ситах с диаметром ячеек 0,8-5,0 мм. Финиширование - это дополнительное измельчение протертой массы пропусканием через сито диаметром отверстий 0,4-0,6 мм.

Основные конструкции протирочных машин различаются по взаимодействию сита и бичевых устройств. В основу положены следующие признаки: сетчатый барабан неподвижен, движутся бичи, «инверсивные» протирочные машины, в которых движется сито, а бичи неподвижные, и безбичевые. В них сито совершает сложное вращательное движение вокруг собственной оси и планетарно. По количеству ступеней: одноступенчатые, двухступенчатые, трехступенчатые, две сдвоенные машины. По конструкции сита: коническое и цилиндрическое; секционные и по диаметрам отверстий. По конструкции бичевых устройств: плоские; проволочные и др. По загрузочным устройствам: шнековые, в сочетании с лопастным устройством, загрузки по трубе.

Одноступенчатая протирочная машина состоит из станины, приводного вала, укрепленного в 2-х подшипниках со шнеком, лопастью и бичевым устройством, загрузочного бункера и привода с клиноременной передачей.

Работа машины основана на силовом воздействии бичей на обрабатываемый продукт, продавливая его через сито и за счет центробежной силы. Рабочая машина также регулируется изменением угла между осью вала и бичами, изменением зазора между ситом и бичами и диаметром отверстий сит. Протертая масса выводится через поддоны, а отходы из цилиндра выводятся через лоток.

Котлетоформовочные машины

Котлетоформовочная машина МФК-2240 производительностью 2240 шт/час предназначена для формовки котлет и биточков. Она состоит из корпуса, формующего стола с поршнями, бункеров для фарша и сухарей, привода, сбрасывателя и механизма регулирования. Рабочей камерой машины служит вращающийся формующий стол, который имеет ячейки, в которых устанавливаются поршни.

При вращении стола головки толкателей скользят по кольцевому копиру и заставляют поршни совершать вертикальное возвратно-поступательное движение.

Над столом расположен бункер для фарша, внутри которого установлен лопастной винт, направляющий котлетную массу через отверстия в бункере к ячейкам формирующего стола.

При включении машины ячейка формирующего стола проходит под бункер сухарей, при этом поршень опускается на 1,5 мм, и сухари заполняют свободный объем. При дальнейшем движении стола ячейки подходят под бункер для фарша, поршень опускается на глубину равную толщине котлет, и фарш заполняет ячейку.

При дальнейшем повороте формирующего стола, поршень поднимается и выталкивает котлету на поверхность стола, а сбрасыватель сталкивает ее на разгрузочный лоток.

Машина для формования котлет МФК-2000 [5, с. 168-172] предназначена для дозирования котлетной массы или для тефтелей настольного изготовления.

Рабочим инструментом машины является дисковый стол с ячейками, три ячейки диаметром 70 мм для формовки котлет и три пары (шесть) ячеек с диаметром 36 мм для тефтелей. Внутрь ячеек вставлены поршни, штоки которых опираются на копиры.

Лифты и подъемники

В данную группу оборудования входят лифты и подъемники, Фузоподъемные краны, тельферы и другие машины циклического

К'ЙСТВИЯ.

Лифт — подъемно-транспортное средство, работающее в повторно-кратковременном режиме и предназначенное для подъема и спуска i рузов с одного уровня на другой. Грузовые лифты подразделяются:

• на выжимные (грузоподъемностью от 500 до 3200 кг);

• общего назначения (от 400 до 6300 кг);

• тротуарные (500 и 630 кг);

• малые магазинные (100, 250 кг и т.д.).

На предприятиях общественного питания применяют лифты с дистанционным и местным управлением грузоподъемностью от 100 до 6300 кг, со скоростью движения кабины 0,08—0,5 м/с и с высотой подъема кабины (платформы) 5,2—45 м.

Лифт грузовой малый ЛГ-241. Шахта лифта ограждена со всех сторон листовой сталью. В верхней части шахты расположено машинное отделение, закрываемое дверцами. Со стороны этажных площадок на шахте имеются две створчатые распашные дверцы, открываемые вручную и снабженные ручными и автоматическими замками. Автоматические замки не позволяют открывать двери при отсутствии кабины на данном этаже. Рядом с дверцами расположен пульт управления.

Кабина лифта перемещается по направляющим с помощью лебедки, установленной на полу машинного отделения. Канат одним концом прикреплен к раме кабины, а другим — к противовесу, который перемещается по направляющим. Противовес служит для уменьшения нагрузки на привод и тормозные устройства и набирается из отдельных блоков. Его масса выбирается равной сумме массы кабины и половине максимальной грузоподъемности лифта. 13 приямке шахты для ограничения хода кабины устанавлива^ ются пружинные упоры. Рама кабины в верхней и нижней частях снабжена башмаками, которые обхватывают направляющие с двух сторон (составная часть ловителей). Лифт оснащен предохранительными устройствами, ригельными затворами.

Ловители служат для мгновенной остановки кабины при обрыве троса, на котором она висит. Дверные блокировочные контакты позволяют включать двигатель лебедки только при закрытых дверях шахты и кабины, а отрывать двери шахты — при совпадении пола кабины с полом этажа. Концевые выключатели предотвращают движение кабины сверх допустимых верхних и нижних пределов (+J0 см). Ригельные затворы блокируют двери шахты для предотвращения их открытия, пока уровень пола кабины не совпадет с уровнем пола этажа.

Наклонный подъемник ПН-200 предназначен для перемещения затаренных грузов с одного этажа на другой; грузоподъемность — 200 кг. Подъемник имеет грузовую платформу, которая движется на роликах по направляющим швелерам металлической фермы, прикрепленной к полу и стене помещения. Платформа перемещается с помощью каната, перекинутого через неподвижный блок в верхней части фермы. Электропривод подъемника с червячным редуктором и барабаном устанавливается на полу и прикрепляется к ферме. На обоих этажах подъемник снабжается ограждениями, двери в которых имеют блокирующие устройства. Для аварийной остановки подъемника при обрыве троса на платформе установлен эксцентриковый ловитель.

В выжимных тротуарных лифтах электролебедка устанавливается сбоку клети. На верхней обслуживаемой площадке клеть заканчивается люком, установленным на уровне пола. При подъеме грузовой платформы или кабины лифта на верхнюю площадку люк автоматически открывается. Приводное устройство лифта монтируется в нижней части шахты. На верхней площадке клеть заканчивается люком.

Пол кабины располагается на уровне земли или на высоте I м от нее, что создает удобства для приема грузов и перемещения их непосредственно в автотранспорт. Верхний люк запирается автоматически. 11.2. Транспортеры и конвейеры

Оборудование данного типа предназначено для транспортировки грузов в горизонтальном и наклонном направлениях. На

предприятиях общественного питания они используются в складс-I Кой группе помещений.

Транспортеры — машины непрерывного действия с гибким тя-говым органом, который осуществляет перемещение груза таким образом, что последний остается неподвижным относительного i я i |ущего участка тягового органа.

К машинам с гибким тяговым органом относятся ленточные, Пластинчатые и скребковые транспортеры (конвейеры), а также (леваторы и подъемники непрерывного действия. В зависимости or направления перемещения груза транспортеры делятся на гори-нштальные, наклонные и с переменным наклоном (переменным углом подъема груза). Элеваторы бывают наклонные (как правило, С большим углом наклона) и вертикальные. Транспортеры выпускаются стационарные и передвижные (с колесами для перемещения в нерабочем состоянии).

Конвейер наклонный передвижной складывающийся КНПС-4 с переменным углом наклона (рис. 11.1, а) предназначен для перемещения затаренных грузов под углом от 12 до 37°. Стрела транспортера шарнирно соединена с тележкой, на которой установлен электропривод. Наклон стрелы изменяется с помощью гидропривода  В нерабочем состоянии стрела конвейера, состоящая из двух частей, может складываться.

В нерабочем состоянии стрела конвейера, состоящая из двух частей, может складываться.

Стационарный ленточный горизонтальный конвейер КЛ-1 с плос кой лентой (рис. 11.1, б) предназначен для перемещения затаренных грузов. Рама конвейера секционирована. Крайними секциями его служат приводная станция с реверсивным электроприводом и натяжная с винтовым натяжным устройством. Длина транспортера может меняться за счет изменения числа средних секций.

Скребковые транспортеры. У скребковых транспортеров в отличие от пластинчатых несущим органом является неподвижный открытый желоб, ак их тяговому органу — цепям (редко канатам) — прикрепляются не пластины, а скребки. Груз захватывается скребками и транспортируется (выталкивается) ими к разгрузочной части желоба. Форма поперечного сечения желоба и скребков и расстояние между скребками зависят от характера перемещаемого груза.

Скребковый транспортер устанавливается в камнеловушке ПЛСК-КЛ, используемой в поточной линии ПЛСК-63, предназначенной для выпуска очищенного сульфитированного картофеля.

Стационарный ленточный транспортер ТСЛ применяется для перемещения использованной посуды из торговых залов в посудомоечные отделения. Лента транспортера имеет бортовое ограждение.

Конвейер передвижной телескопический ПТК-50. Стрела конвейера состоит из двух секций: стационарной, шарнирно соединенной с тележкой, и выдвижной, которую можно перемещать по направляющим неподвижной секции с помощью гидроцилиндра и цепной передачи так, что расстояние между загрузочным и разгрузочным концами конвейера будет изменяться от 4590 до 7090 мм.

Угол наклона стрелы, как и в конвейере КНПС-4, может изменяться с помощью двух гидроцилиндров. В гидроприводе подъема и выдвижения секции использован масляный насос с электродвигателем.

Пластинчатый конвейер КП-55 предназначен для транспортировки штучных и затаренных грузов в горизонтальном направлении или под углом до 35°. Настил конвейера — трубчатый; тяговым органом его служат втулочно-роликовые цепи; каждый седьмой сегмент настила имеет упорную планку, предохраняющую груз от соскальзывания при наклонном положении настила.

Передвижной малогабаритный транспортер ТП-25 снабжен четырехколесной тележкой, шнуром со штепсельной вилкой для присоединения к электросети в местах предполагаемой эксплуатации

В винтовом транспортере перемещение насыпного груза от загрузочного окна к разгрузочному окну осуществляется винтом (шнеком), получающим вращение от приводной станции.

Транспортер для сбора грязной посуды модели «Каюр-М» фирмы «АТЕСИ» (рис. 11.2) служит для транспортировки грязной посуды из торгового зала в моечное отделение. Выполнен из нержавеющей стали и имеет несколько типовых секций:

• приводную секцию (длиной 1 м), предназначенную для осуществления движения ленты и состоящую из электродвигателя, каркаса, а также поддона для сбора остатков пищи, попадающих на полотно;

• промежуточную секцию (длиной 1 и 2 м), предназначенную для для увеличения длины транспортера. Необходимая длина транспортера определяется заказчиком и достигается набором промежуточных секций;

• натяжную секцию (длиной 1 м), предназначенную для натяжения полотна транспортера; выполнена из оцинкованной стали и облицована нержавеющей сталью, имеет поддон для сбора остатков пищи, попадающих на ленту.

Ленточное полотно состоит из пластин, изготовленных из нержавеющей стали.

|

|

|

|

Транспортер снабжен аппаратурой для аварийного отключения и концевым выключателем, отключающим транспортер при

Тележка ТГ-ЮООМ (рис. 11.3, в) — цельнометаллическая, сварная, четырехколесная, с расположением колес по типу буквы «Д». 11оворотные колеса имеют меньший диаметр, чем средние, и для повышения маневренности несколько приподняты. Поэтому на ровной поверхности тележка опирается на три колеса — два средних и одно поворотное, а при расположении платформы параллельно поверхности пола — на два средних. Настил тележки риф-  леный, с четырьмя предохранительными поручнями, которые удерживают перевозимый груз и служат рукоятками для перемещения тележки.

леный, с четырьмя предохранительными поручнями, которые удерживают перевозимый груз и служат рукоятками для перемещения тележки.

Тележка ТК-1 (рис. 11.3, г) предназначена для перевозки на-плитных котлов. Тележка четырехколесная, с расположением колес по типу буквы «В». Котел устанавливается на крестообразную опорную площадку цельнометаллической сварной рамы и удерживается от соскальзывания кольцом. Диаметр опорной площадки — 490 мм, высота над полом — 360 мм. Два колеса тележки снабжены тормозными устройствами. Благодаря шарнирному соединению ручки с рамой тележка в сложенном виде имеет небольшие габариты. Грузоподъемность — 60 кг.

Тележка с подъемными вилами ТГВ-1250 (рис. 11.3, д) применяется для погрузки, разгрузки, перемещения и штабелирования грузов, уложенных на поддоны и в тару-оборудование. Состоит из корпуса, двух вил, двух передних поворотных и двух задних поворотных колес и подъемного механизма с рукояткой. Рукоятка служит для управления подъемным механизмом и движением тележки. Тележку с опущенными вилами подводят под тару-оборудование или поддон и делают несколько качательных движений рукояткой. Подъемное устройство приподнимает раму с вилами, а вместе с ней и груз на высоту не более 125 мм. После остановки тележки нажимают на рычаг выключения подъемного механизма, установленный на рукоятке, и рама плавно опускается.

Тележки технологические фирмы «АТЕСИ» выпускаются в различных вариантах, выполнены из пищевой нержавеющей стали. Они служат для перемещения продуктов, готовых блюд, напитков и посуды в торговые залы, а также для подачи грязной посуды из зала в моечное отделение. Тележки сервировочные ТС имеют две модификации:

• тележки типа ТС-2 с двумя полками и ТС-3 с тремя полками

(рис. 11.4, я. б);

• тележки ТСП для сбора посуды с двумя полками (рис. 11.4, в).

Тележки состоят из цельносварного каркаса, полок и четырехколесных опор. Одна колесная пара снабжена стопорным устройством, предотвращающим нежелательные перемещения тележки.

Тележки для транспортирования гастроемкостей типа ТГ-1 (рис.11.4, г) служат для их перемещения из горячего цеха на раздачу. Рамно-стеллажная конструкция снабжена направляющими, которые имеют концеЕые отгибы для обеспечения фиксации гастроем-костей и предотвращения их выпадения при движении тележки.

На каждую полку устанавливаются по две решетки, вмещающие 41 тарелку каждая. Тележки имеют поддон для стекающей воды и сливной лоток.

Тележки электрические типа ЭТ (ЭТ-550 М, ЭТ-1040, ЭТ-2047, ЭК-2Б и др.) представляют собой четырехколесные машины, которые используются для перемещения затаренных и штучных грузов на расстояние до 800 м как на складах, так и на открытых площадках с твердым покрытием, грузоподъемностью 1 и 2 т и со скоростью движения 10—20 км/ч. Состоят из корпуса (шасси), двух передних управляемых колес, двух задних ведущих колес, электропривода, аккумуляторной батареи, рулевого управления, тормозов и электроприборов. Электротележки ЭТ имеют сиденья для водителя и грузчика и рулевое управление автомобильного типа.

На предприятиях общественного питания используются также электротележки типа ЭК (электрокары), в которых предусмотрена подножка для водителя и рычажное рулевое управление.

Электропогрузчики ЭП-0806, ЭП-1631, ЭП-1008 и др. представляют собой самоходную трех- или четырехколесную машину, в передней части которой смонтирован грузоподъемный механизм с вилочным захватом. Служат для разнообразных погрузочно-раз-грузочных работ с тарными и штучными грузами, уложенными в поддоны и в тару-оборудование, и для их перемещения на расстояние не более 200 м со скоростью до 12 км/ч. Состоят из корпуса, двух ведущих передних колес, одного или двух задних управляемых колес, электропривода, аккумуляторной батереи, рулевого управления автомобильного типа, сиденья и грузоподъемного механизма с вилочным захватом. Для уравновешивания грузоподъемного механизма в противоположном конце машины установлен противовес. Грузоподъемность — 0,63—5,0 т; высота подъема груза 1,8-4,5 м.

Парк импортных подъемно- без ограждения опасных зон;

• при отсутствии или неисправности заземления;

с неисправными электроприборами и приборами автоматики, световой и звуковой транспортных машин широко представлен продукцией различных фирм. Наиболее распростра- \ нены тележки фирмы «Вени» (Болгария): ручные тележки грузоподъемностью 250—400 кг без платформы (рис. 11.5); тележки с платформой грузоподъемностью 250—500 кг (рис. 11.6); штабелеукладчики и тележки с подъемными вилами.

Среди вилочных погрузчиков наибольшее распространение получили погрузчики фирмы «JUNGHEINR1CH» (Германия): Трехколесные грузоподъемностью до 1800 кг; четырехколесные грузоподъемностью до 3000 кг; трехколесные грузоподъемностью

Правила эксплуатации подъемно-транспортных машин. К управлению подъемно-транспортным оборудованием допускаются лица не моложе 18 лет, обученные безопасным методам работы и имеющие удостоверение на право управления указанным оборудованием.

Правила эксплуатации подъемно-транспортных машин. К управлению подъемно-транспортным оборудованием допускаются лица не моложе 18 лет, обученные безопасным методам работы и имеющие удостоверение на право управления указанным оборудованием.

К эксплуатации допускается только исправное оборудование. Около конвейеров, лифтов, подъемников должны быть вывешены правила пользования и предупреждающие таблички.

Ежедневно перед началом работы проверяют исправность оборудования. На неисправном оборудовании работать категорически запрещается. Безопасность работы на подъемно-транспортном оборудовании обеспечивается своевременными его осмотрами, ремонтами и испытанием. Испытание и техническое освидетельствование оборудования (лифтов и подъемников) проводит государственный инспектор не реже одного раза в год.

На каждый вид оборудования должны быть паспорт и инструкция по эксплуатации. В паспорте отражаются все сведения о проводимых ремонтах и осмотрах.

При эксплуатации подъемно-транспортного оборудования запрещается работать:

• сигнализации, тормозами, колесами, рулевым управлением;

• при посторонних стуках и запахе горящей изоляции.

Кроме того, запрещается осуществлять перегрузку оборудования, укладывать грузы при его движении, перемещать грузы над площадками, где проходят люди, перевозить людей, если это не предусмотрено инструкциями, превышать установленные скорости Движения оборудования, оставлять работающее оборудование без Присмотра, загромождать проходы к оборудованию товарами и другими предметами

Теплоносители

Нее теплоносители, используемые на предприятиях обще-i iпсиного питания, в зависимости от класса оборудования могут iii.i 11. подразделены на три следующие группы:

• теплоносители для непосредственного контакта с пищевыми продуктами — вода, водяной пар, жир, влажный воздух;

• теплоносители для обогрева пищевых продуктов через поверхность нагрева — вода, водяной пар, продукты сгорания топлива;

• так называемые промежуточные теплоносители, служащие для передачи теплоты от источника тепла (газовых горелок, электронагревательных элементов и т. п.) к пищевым продуктам, — вода, водяной пар, высокотемпературные органические теплоносители (ВОТ), минеральные масла и др.

С точки зрения технической и экономической целесообразности применения промежуточные теплоносители должны иметь большую Геплоту парообразования, малую вязкость, высокие температуры при малых давлениях и возможность регулирования температуры, а также Выть дешевыми и доступными и не вызывать коррозию оборудования, что приводит к снижению эксплуатационных расходов.

Водяной пар как теплоноситель находит большое распространение вследствие высокого коэффициента теплоотдачи при компенсации и большой теплоты парообразования. Кроме того, постоянная температура конденсации при заданном давлении дает возможность поддерживать постоянный температурный режим.