Выбор добычного оборудования

Данным курсовым проектом предусмотрена специальная часть проекта «Очистные работы».

Для сравнения выбраны два вида очистных работ:

1 Погрузка золотосодержащих песков в автотранспорт при использовании фронтального погрузчика К703. Данная системы погрузки песков применяется в настоящие время на россыпном месторождении р. Вача.

2 Погрузка золотосодержащих песков при использовании экскаватора КАТО-1500GV.

Таблица 3.13 – Техническая характеристика экскаватора КАТО 1500 GV

| Наименование | Показатель |

| Модель | 1500 GV |

| Масса машины, т. | 41 |

| Общая длина, мм. | 12160 |

| Общая высота, мм. | 3480 |

| Общая ширина, мм. | 3200 |

| Дорожный просвет, мм. | 500 |

| Радиус хвостовой части поворотной платформы, мм. | 3460 |

| Ширина гусеничной ленты, мм. | 600-914 |

| Модель двигателя | Дизель Мицубиси 6D24-T |

| Максимальный радиус черпания на уровне стояния, мм. | 11800 5500 |

| Максимальный радиус разгрузки | 11200 |

| Максимальная высота копания, мм. | 10990 |

| Максимальная глубина копания, мм. | 6500 |

| Максимальное усилие копания, кгс | 23900 |

| Давление на грунт, кгс/см2 | 0,62 (0,59) |

| Угол вращения поворотной платформы, град. | 360 |

| Скорость поворота, об/мин | 10 |

| Скорость передвижения, км/ч | 2,7 / 3,7 / 5,5 |

| Преодолеваемый уклон пути, град. | 35 |

| Емкость ковша, м3 | 1,5 |

| Рабочее состояние | от+25 0С до -25 0С |

| Ходовая часть | гусеничная |

Таблица 3.14 – Техническая характеристика фронтального погрузчика К 703

| Наименование | Показатель |

| Масса машины, т. | 21 |

| Общая длина, мм. | 8900 |

| Общая высота, мм. | 3800 |

| Общая ширина, мм. | 3100 |

| Скорость рабочая, км/ч транспортная, км/ч | 0-7 35 |

| Радиус поворота минимальный, мм. | 8800 |

| Модель двигателя | 238-НДЗ |

| Номинальная грузоподъемность ковша, т. | 6 |

| Вместимость ковша, м3 | 3 |

| Максимальная высота разгрузки, мм | 3260 |

| Ширина режущей кромки ковша, мм | 3100 |

| Ходовая часть | Колесная, на пневматических шинах |

Таблица 3.15 - Расчет производительности экскаватора КАТО-1500GV на

производстве добычных работ

|

Наименование показателей

| ед. измер.

|

Месяцы

| Итого за год

| |||||

| Май | Июнь | Июль | Август | Сентябрь | Октябрь | |||

| Продолжительность сезона | сут. | 31 | 30 | 31 | 31 | 30 | 11 | 164 |

| Праздничные дни | сут. | 2 | - | - | - | - | - | 2 |

| ППР | сут. | 2 | 2 | 2 | 2 | 2 | - | 10 |

| Количество рабочих дней | сут. | 27 | 28 | 29 | 29 | 28 | 11 | 152 |

| Число часов работы в сутки | ч | 19,5 | 19,5 | 19,5 | 19,5 | 19,5 | 19,5 | 19,5 |

| Число часов работы в сезон | ч | 527 | 546 | 566 | 566 | 546 | 215 | 2964 |

| Часовая норма выработки | м3/ч | 86 | 86 | 86 | 86 | 86 | 86 | 86 |

| Поправочные коэффициенты на зимние условия работу На неравномерность работ | 0,95 0,85 | 1 0,85 | 1 0,85 | 1 0,85 | 1 0,85 | 0,95 0,85 | 0,98 0,85 | |

| Часовая норма с учетом поправочных коэффициент. | м3/ч | 69,4 | 73,1 | 73,1 | 73,1 | 73,1 | 69,4 | 72 |

| Расчетная производительность | т. м3/ч | 36,6 | 39,9 | 41,4 | 41,4 | 39,9 | 14,9 | 213 |

Таблица 3.16 – Балансовая стоимость КАТО 1500 GV

| Наименования расходов | Процентное содержание | Цена |

| Закупочная цена, тыс. р. | - | 1750 |

| Транспортировка, тыс. р. | 10% | 170 |

| Всего, тыс. р. | - | 1920 |

Таблица 3.17 – Амортизация КАТО 1500 GV

| Оборудование | Стоимость оборудования, тыс. руб. | Норма амортизации, % | Количество, шт. | Годовая сумма амортизации, тыс. руб. |

| Экскаватор КАТО-1500GV | 1920 | 12 | 1 | 230 |

Таблица 3.18 – Заработная плата рабочих

|

Наименований профессий |

Штат, чел. | Число смен работы в год одного рабочего | Тарифная ставка в день, руб. | Годовой Фонд зарплаты, тыс.руб. | Основная зарплата, тыс.руб. | Дополнительная зарплата 10% тыс.руб. | Итого фонда зарплаты, тыс.руб. | |||

| Явочный | Списочный | Премия, 50% | Северные надбавки, 1,2 | Доплаты, 5% | ||||||

| Маш. КАТО | 2 | 2,2 | 164 | 300 | 108,2 | 54,1 | 122,4 | 5,4 | 29 | 319,1 |

| ЕСФ, 35,6% | 113,6 | |||||||||

| Всего | 205,5 | |||||||||

Таблица 3.19 – Эксплуатационные затраты на КАТО 1500 GV

|

Затраты на 1 машино – час, руб. | Общие затраты на 1 машино – час, руб. | Количество часов работы в сезон, час. | Общая сумма затрат, тыс. руб. | |||

| Диз. топливо | ГСМ | Материалы | Ремонт | |||

| 270 | 6,6 | 7,5 | 35,9 | 320 | 3198 | 1023,4 |

Таблица 3.20 – Калькуляция стоимости машино-смены экскаватора КАТО-

1500GV.

| Затраты | |||

Стоимость

Таблица 3.21 - Расчет производительности погрузчика К-703

| № п/п | Наименование горных работ | Категория горных пород | Часовая норма выработки, м3 | Поправочный коэффициент | Часовая норма выработки с учетом коэффициента, м3 | Продолжительность сезона, сутки | Часов работы в сутки, ч. | Часов работы в сезон, ч. | Количество часов ППР, ч. | Часов чистой работы в сезон, ч. | Сезонная производительность, тыс. м3 | Принятая производительность, тыс. м3 | |

| 1 | Погрузка песков в автотранспорт | III - 20% IV – 80% | 45 | 0,9 | 41 | 160 | 19,5 | 3120 | 190 | 2930 | 120,1 | 120 |

Таблица 3.22 – Балансовая стоимость погрузчика К-703

| Наименования расходов | Процентное содержание | Цена |

| Закупочная цена, тыс.руб. | - | 250 |

| Транспортирования, тыс.руб. | 10% | 25 |

| Всего, тыс.руб. | - | 275 |

Таблица 3.23 – Затраты на амортизацию погрузчика К-703

| Стоимость оборудования, тыс.руб. | Норма амортизации, % | Количество, шт. | Годовая сумма амортизации, тыс. руб. |

| 275 | 15 | 1 | 316,2 |

Таблица 3.24 – Заработная плата

|

Наименований профессий | разряд |

Штат, чел. | Число смен работы в год одного рабочего | Тарифная ставка в день, руб | Годовой Фонд зар. платы, тыс.руб. | Основная зарплата, тыс.руб. | Дополнительная зарплата 10% тыс.руб. | Итого фонда зарплаты, тыс.руб. | |||

| Явочный | Списочный | Премия, 50% | Северные надбавки, 1,2 | Доплаты, 5% | |||||||

| Машинист погрузчика | 2 | 2,2 | 160 | 300 | 105,6 | 52,8 | 126,7 | 5,3 | 29 | 319,4 | |

| ЕСФ,35.6% | 113,7 | ||||||||||

| Всего | 205,7 | ||||||||||

Таблица 3.25 – Эксплуатационные затраты на погрузчик К-703

|

Кол-во, шт. | Затраты на 1 машино смену, руб. | Общие затраты, тыс.руб. | Количество часов работы в сезон | Общая сумма затрат, тыс. руб. | ||||

| Диз. топливо | ГСМ | Материалы | Ремонт | Шины | ||||

| 1 | 250 | 72 | 95 | 50,7 | 19,2 | 486,9 | 3120 | 1519 |

Таблица 3.26 – Калькуляция машино-сменны погрузчика К-703

|

Затраты | Ед. изм. |

Стоимость | ||

| Годовая | Сменная | На 1 м3 | ||

| Количество рабочих дней | - | 160 | - | - |

| Производительность | м3 | 120000 | 375 | - |

| Продолжительность смены | час | - | 12 | - |

| Заработанная плата | руб. | 205700 | 642,8 | 1,7 |

| Материалы | руб. | 1519000 | 4746,8 | 12,6 |

| Амортизация | руб. | 316200 | 988,1 | 2,6 |

| Текущий ремонт | руб. | 158100 | 494 | 1,3 |

| Цеховые расходы | руб. | 439800 | 1374,4 | 3,7 |

| Прочие расходы | руб. | 263880 | 824,6 | 2,2 |

| Стоимость | руб. | 2902600 | 9070,6 | 24,2 |

| Стоимость машино-час | руб. | 930 | 930 | - |

Определяем количество погрузчиков К-703:

(3.41)

(3.41)

где Q П – сезонная норма выработки погрузчика К-703, QП = 120000м3.

Определяем затраты на погрузку песков в автотранспорт:

(3.42)

(3.42)

где ЦК703 – стоимость затрат на 1 м3 для погрузчика К-703, ЦК703=24,2 руб.

Из расчетов видно, что затраты на погрузку песков с использованием погрузчика К-703 равны 24,2 руб. на 1 м3, а при использование экскаватора Като-1500 9,7 руб. 1 м3. Таким образом экономический эффект при погрузки золотоносных песков с использованием экскаватора Като-1500 будет равен 2,5 раза.

(3.43)

(3.43)

Выбор способа разработки

Высота вскрышного уступа определяется мощностью покрывающих пород.

Высота уступа по пескам определяется мощностью вынимаемого пласта.

Выбор системы разработки зависит от вида используемого оборудования, а для выбора оборудования определяются горно–геологические условия месторождения:

Средняя мощность песков с учетом предахранительной рубашки и задирки, h П = 3 м;

Средняя мощность торфов, H Т = 20,4 м;

Ширина заходки ВЗ = 40 м;

Годовая производительность карьера А =1932 тыс. м3 (см. формулу 3.3).

При вскрышных работах используется экскаватор ЭШ 15 /90А.

Для ведения добычных работ принимается экскаватор Като – 1500GV.

Выбор экскаватора Като – 1500GV обосновывается тем, что производительность экскаватора равняется удвоенной производительности промприбора, т. к. принемаеться два промприбора (213000 м3 > 210000 м3).

Ширина заходки вскрышного уступа определяется параметрами вскрышного экскаватора. Для экскаватора ЭШ 15 / 90А она составляет 40 метров. Ширина заходки добычного экскаватора Като –1500 определяется по формуле:

; (3.44)

; (3.44)

где R Ч – радиус черпания на уровне стояния экскаватора Като – 1500,

R Ч = 5,5 м;

Угол откоса добычного уступа 70 градусов;

Угол откоса вскрышного уступа 70 градусов;

Угол откоса отвала 35 градусов;

Длина экскаваторного блока определяется длиной взрывного блока;

Скорость подвигания фронта горных работ определяется мощностью вскрышного уступа.

Подготовку кондиционного пласта песков к выемке осуществляется бульдозерно – рыхлительными агрегатами D 355 А на разработку всего объема песков, объем которого равен 1036800 м3.

Таблица 3.27 - Расчет производительности бульдозера D 355 А

| № п/п | Наименование горных работ | Категория горных пород | Расстояние транспортирования, м | Часовая норма выработки, м3 | Поправочный коэффициент на зимние условия | Часовая норма выработки с учетом коэффициента, м3 | Продолжительность сезона, сутки | Часов работы в сутки, ч. | Часов работы в сезон, ч. | Количество часов ППР, ч. | Часов чистой работы в сезон, ч. | Сезонная производительность, тыс. м3 | Принятая производительность, тыс. м3 |

| 1 | Рыхление песков, строительство ГТС, очистка полигона, окучивание песков в навалы | III - 20% IV – 80% | 87 | 81,3 | 0,9 | 73,2 | 204 | 19,5 | 3978 | 870 | 3108 | 227.5 | 230 |

Таблица 3.28 - Балансовая стоимость D 355 А

| Наименования расходов | Процентное содержание | Цена |

| Транспортировка, тыс. р. | 10% | 300 |

| Всего, тыс. р. | - | 3300 |

| Закупочная цена, тыс. р. | - | 3000 |

Таблица 3.29 – Амортизация D 355 А

| Оборудование | Стоимость оборудования, тыс. руб. | Норма амортизации, % | Количество, шт. | Годовая сумма амортизации, тыс. руб. |

| Бульдозер D355A | 3300 | 15 | 1 | 495 |

Таблица 3.30 – Заработная плата рабочих

|

Наименований профессий |

Штат, чел. | Число смен работы в год одного рабочего | Тарифная ставка в день, руб. | Годовой Фонд зарплаты, тыс.руб. | Основная зарплата, тыс.руб. | Дополнительная зарплата 10% тыс.руб. | Итого фонда зарплаты, тыс.руб. | |||

| Явочный | Списочный | Премия, 50% | Северные надбавки, 1,2 | Доплаты, 5% | ||||||

| Маш. D355А | 2 | 2,2 | 204 | 300 | 134.6 | 67,4 | 161,5 | 6,7 | 37 | 407,2 |

| ЕСФ, 35,6% | 144,9 | |||||||||

| Всего | 262,3 | |||||||||

Таблица 3.31 – Эксплуатационные затраты на D 355 A

|

Затраты на 1 машино – час, руб. | Общие затраты на 1 машино – час, руб. | Количество часов работы в сезон, час. | Общая сумма затрат, тыс. руб. | |||

| Диз. топливо | ГСМ | Материалы | Ремонт | |||

| 350 | 14,2 | 8,3 | 62,2 | 434,7 | 3978 | 1729,2 |

Таблица 3.32 – Калькуляция стоимости машино-смены бульдозера D 355 A

| Затраты

| Стоимость | ||

| Годовая | Сменная | На 1 м3 | |

| Количество рабочих дней | 204 | - | - |

| Производительность, м3 | 227500 | 557,6 | - |

| Продолжительность смены, час | - | 12 | - |

| Заработанная плата, руб. | 26230 | 64,3 | 0,1 |

| Материалы, руб. | 1729200 | 4238,2 | 7,6 |

| Амортизация, руб. | 495000 | 1213,2 | 2,2 |

| Текущий ремонт, руб. | 247500 | 606,6 | 1,1 |

| Цеховые расходы, руб. | 499586 | 1224,5 | 2,2 |

| Прочие расходы, руб. | 299749,8 | 734,7 | 1,3 |

| Стоимость , руб. | 3297247,8 | 8081,5 | 14,5 |

| Стоимость машино-час, руб. | 828,9 | 828,9 | - |

Количество бульдозеров на рыхление

; (3.45)

; (3.45)

где Q Р Б - сезонная норма выработки бульдозера D 355 А на рыхление, Q РБ = 230 тыс.м3 (см. табл. 3.27) ;

Затраты на рыхления песков в год:

(3.46)

(3.46)

где ЦРЫХ – стоимость затрат 1м3 для бульдозера D 355 A, ЦРЫХ = 14.5 руб.;

V Д – годовой объем добычи, V Д = 210000 м3 .

Рыхление мерзлых пород тяжелыми навесными рыхлителями ведут послойно взаимно перпендикулярными проходками на глубину 40 см.

После предварительного рыхления производится окучивание песков в навалы бульдозером D 355 A.

Количество бульдозеров для окучивания песков:

(3.47)

(3.47)

где Q О Б - сезонная норма выработки бульдозера D 355 А на рыхление, Q О Б = 230 тыс.м3 (см. табл. 3.2)

Затраты на окучивание песков в год.

(3.48)

(3.48)

где ЦО – стоимость затрат 1м3 для бульдозера D 355 A, ЦО = 14.5 руб. (смотри таблицу 3.14);

После этого осуществляется экскавация песков с последущей их погрузка песков в автосамосвалы экскаватором Като –1500.

Количество экскаваторов на погрузку песков

; (3.49)

; (3.49)

где Q Э - сезонная норма выработки экскаватора Като - 1500, Q Э = 213000 м3 (см. табл. 3.15) .

Затраты на погрузку песков экскаватором в год:

(3.50)

(3.50)

где ЦКАТО – стоимость затрат 1м3 для экскаватора Като - 1500, ЦКАТО = 9,7 рублей (смотри таблицу 3.20).

Погрузка песков экскаватором осуществляется в автосамосвалы

БелАЗ – 540А и транспортируют на обогатительную установку. Среднее расстояние транспортировки составляет 1 км. Разгрузка осуществляется на промплощадке обогатительной установки.

Таблица 3.33 - Расчет производительности карьерного автосамосвала Белаз –540А

| Наименование горных работ | Категория горных пород | Расстояние транспортирования, м | Часовая норма выработки, м3 | Поправочный коэффициент на зимние условия | Часовая норма выработки с учетом коэффициента, м3 | Продолжительность сезона, утки | Часов работы в сутки, ч. | Часов работы в сезон, ч. | Количество часов ППР, ч. | Часов чистой работы в сезон, ч. | Сезонная производительность, тыс. м3 | Принятая производительность, тыс. м3 |

| Транспортирование песков на расстояние 1км. | III - 20% IV – 80% | 1000 | 38,5 | 0,8 | 30,8 | 174 | 19,5 | 3434 | 429 | 2964 | 91,2 | 91 |

Таблица 3.34 – Амортизация БелАЗ – 540А

| Оборудование | Стоимость оборудования, тыс. руб. | Норма амортизации, % | Количество, шт. | Годовая сумма амортизации, тыс. руб. |

| Автосамосвал БелАЗ – 540А | 1078 | 16,7 | 1 | 180 |

Таблица 3.35 – Амортизация БелАЗ – 540А

| Оборудование | Стоимость оборудования, тыс. руб. | Норма амортизации, % | Количество, шт. | Годовая сумма амортизации, тыс. руб. |

| Автосамосвал БелАЗ – 540А | 1078 | 16,7 | 1 | 180 |

Таблица 3.36 – Заработная плата рабочих

|

Наименований профессий |

Штат, чел. | Число смен работы в год одного рабочего | Тарифная ставка в день, руб. | Годовой Фонд зарплаты, тыс.руб. | Основная зарплата, тыс.руб. | Дополнительная зарплата 10% тыс.руб. | Итого фонда зарплаты, тыс.руб. | |||

| Явочный | Списочный | Премия, 50% | Северные надбавки, 1,2 | Доплаты, 5% | ||||||

| Маш. авт. | 2 | 2,2 | 174 | 300 | 114,8 | 22,9 | 137,7 | 5,7 | 28,1 | 309,2 |

| ЕСФ, 35.6% | 110,1 | |||||||||

| Всего | 199,1 | |||||||||

Таблица 3.37 – Эксплуатационные затраты на БелАЗ – 540А

|

Затраты на 1 машино – час, руб. | Общие затраты на 1 машино – час, руб. | Количество часов работы в сезон, час. | Общая сумма затрат, тыс. руб. | ||||

| Диз. топливо | ГСМ | Материалы | Ремонт | Шины | |||

| 350 | 72 | 9,5 | 26,2 | 34,9 | 492,6 | 3434 | 1691,6 |

Таблица 3.38 – Калькуляция стоимости машино-смены автосамосвала

БелАЗ – 540А

| Затраты | Стоимость | ||

| Годовая | Сменная | На 1 м3 | |

| Количество рабочих дней- | 174 | - | - |

| Производительность, м3 | 150000 | 431 | - |

| Продолжительность смены, час | - | 12 | - |

| Заработанная плата, руб. | 199100 | 572,1 | 1,3 |

| Материалы, руб. | 1691600 | 4860,9 | 11,2 |

| Амортизация, руб. | 180000 | 517,3 | 1,2 |

| Текущий ремонт, руб. | 90000 | 258,6 | 0,6 |

| Цеховые расходы, руб. | 432140 | 1241,8 | 2,9 |

| Прочие расходы, руб. | 259284 | 745,1 | 1,7 |

| Стоимость, руб. | 2852124 | 8195,8 | 19 |

| Стоимость машино-час, руб. | 830,6 | 830,6 | - |

Необходимое количество автосамосвалов на добычу:

; (3.51)

; (3.51)

где Q А - сезонная норма выработки автосамосвала , QА =91000 м3;

Списочный состав автосамосвалов, с учетом машин находящихся в резерве определяется с учетом коэффициента технической готовности.

; (3.52)

; (3.52)

где КС - коэффициента технической готовности, КС = (0.75 – 0.8).

Затраты на транспортирования песков автосамосвалами в год:

(3.53)

(3.53)

где ЦБЕЛАЗ –затраты транспортирования 1м3 для автосамосвалов БелАЗ – 540А, ЦБЕЛАЗ = 19 руб.

После разгрузка автосамосвала на промплощадке промывочной установки бульдозер Т –170 подает пески на промывочный стол ПГШ – II -50.

Таблица 3.39 – Расчет производительности бульдозера Т – 170

| № п/п | Наименование горных работ | Категория горных пород | Расстояние транспортирования, м | Часовая норма выработки, м3 | Поправочный коэффициент на зимние условия | Часовая норма выработки с учетом коэффициента, м3 | Продолжительность сезона, сутки | Часов работы в сутки, ч. | Часов работы в сезон, ч. | Количество часов ППР, ч. | Часов чистой работы в сезон, ч.. | Сезонная производительность, тыс. м3 | Принятая производительность, тыс. м3 |

| 1 | Строительство автодорог, проходка канав, рекульт-ивация | III - 20% IV – 80% | 40 | 63,4 | 0,9 | 58 | 175 | 19,5 | 3413 | 788 | 2925 | 169,6 | 170 |

| 2 | Подача песков на промприбор | Разрых-ленные | 50 | 49,8 | 0,9 | 44,8 | 175 | 19,5 | 3413 | 788 | 2925 | 131 | 130 |

| 3 | Уборка хвостов промывки | Разрых-ленные | 30 | 94,3 | 0,9 | 84,8 | 175 | 19,5 | 3413 | 788 | 2925 | 248 | 250 |

Таблица 3.40 - Балансовая стоимость Т-170

| Наименования расходов | Процентное содержание | Цена |

| Закупочная цена, тыс. р. | - | 275 |

| Транспортировка, тыс. р. | 10% | 27 |

| Всего, тыс. р. | - | 302 |

Таблица 3.41 – Амортизация Т-170

| Оборудование | Стоимость оборудования, тыс. руб. | Норма амортизации, % | Количество, шт. | Годовая сумма амортизации, тыс. руб. |

| Бульдозер Т-170 | 302 | 12 | 1 | 36,2 |

Таблица 3.42 – Заработная плата рабочих

|

Наименований профессий |

Штат, чел. | Число смен работы в год одного рабочего | Тарифная ставка в день, руб. | Годовой Фонд зарплаты, тыс.руб. | Основная зарплата, тыс.руб. | Дополнительная зарплата 10% тыс.руб. | Итого фонда зарплаты, тыс.руб. | |||

| Явочный | Списочный | Премия, 50% | Северные надбавки, 1,2 | Доплаты, 5% | ||||||

| Маш. Т-170 | 2 | 2,2 | 175 | 250 | 96,2 | 48,1 | 115,4 | 1,9 | 26,1 | 287,7 |

| ЕСФ, 35,6% | 102,2 | |||||||||

| Всего | 185,5 | |||||||||

Таблица 3.43 – Эксплуатационные затраты на Т-170

|

Затраты на 1 машино – час, руб. | Общие затраты на 1 машино – час, руб. | Количество часов работы в сезон, час. | Общая сумма затрат, тыс. руб. | |||

| Диз. топливо | ГСМ | Материалы | Ремонт | |||

| 175 | 9,8 | 6,1 | 5,3 | 196,2 | 3413 | 669,6 |

Таблица 3.44 – Калькуляция стоимости машино-смены бульдозера Т - 170

| Затраты | Стоимость | ||

| Годовая | Сменная | На 1 м3 | |

| Количество рабочих дней | 175 | - | - |

| Производительность, м3 | 130000 | 371,4 | - |

| Продолжительность смены, час | - | 12 | - |

| Заработанная плата, руб. | 185500 | 530 | 1,4 |

| Материалы, руб. | 669600 | 1913,1 | 5,2 |

| Амортизация, руб. | 36200 | 103,4 | 0,3 |

| Текущий ремонт, руб. | 18100 | 51,7 | 0,2 |

| Цеховые расходы, руб. | 181880 | 519,7 | 1,4 |

| Прочие расходы, руб. | 109120 | 311,8 | 0,9 |

| Стоимость, руб. | 1200320 | 3429,5 | 9,3 |

| Стоимость машино-час, руб. | 351,7 | 351,7 | - |

Необходимое количество бульдозеров на подачу песков на промывочный стол ПГШ – II - 50.

; (3.54)

; (3.54)

где Q БТ - сезонная норма выработки бульдозера Т – 170, Q БТ = 170000 м3 (см. табл. 3.39) .

Так как принимаем два промприбора, то необходимое количество бульдозеров на подачу песков на промывку составит 2 шт.

Затраты на подачу песков в бункер промприбора в год:

(3.55)

(3.55)

где ЦТ170 – стоимость затрат с1м3 на подачу песков бульдозером Т-170 на промывочный стол промприбора, ЦТ170 = 9,3 рублей (смотри таблицу 3.44);

Затраты на обогащения песков промприбором ПГШ-II-50 в год составляет 1870480,9 рублей.

Общие затраты на добычу и переработку песков определяется суммированием всех технологических операций связанные с добычей полезного ископаемого.

Таблица 3.45 - Общие затраты на добычу и переработку песков в год.

| Затраты | Оборудование | Объем, м3 | Стоимость, р. |

| Рыхление окучивание | D 355 A | 210000 210000 | 3045000 3045000 |

| Погрузка | Като – 1500GV | 210000 | 2037000 |

| Транспортирование | БелАЗ – 540А | 210000 | 3990000 |

| Подача на промывочный стол | Т-170 | 210000 | 1953000 |

| Обогащение | ПГШ-II-50 | 210000 | 3740962 |

| Всего | 14765962 |

Таблица 3.46 - Расчет объемов работ и количества горного оборудования

| Операции технологического цикла | Используемая техника | Объем, м3 | Количество, шт. |

| Вскрыша торфов | ЭШ 15 / 90 А | 8525700 | 1 |

| складирование гали зфелей | Т-170 | 142871 1019589 | 1 |

| Механическое рыхление песков | D 355 A | 1036800 | 1 |

| Погрузка песков | Като-1500 | 1036800 | 1 |

| Подача песков на промывочный стол | Т-170 | 1036800 | 2 |

| Транспортировка песков | БелАЗ-540А | 1036800 | 3 |

| Промывка песков | ПГШ-II-50 | 1036800 | 1 |

| Бурение скважин | 2СБШ-250МН | 323313 | 1 |

| Всего бульдозеров экскаваторов автосамосвалов промприборов буровых станков | Т-170 D 355 A ЭШ 15 / 90А Като-1500 БелАЗ-540А ПГШ-II-50 СБШ-250МН | 2 2 1 1 3 2 1 |

Разрез рыхлых отложений представлен моренно-илисто-глинистыми, ледниковыми отложениями.

Валунистось разреза - до 9% , мерзлотность - до 93 % .

Категория пород по СНИП- IV гр., по взрываемости - V гр., по Протодьяконову - VIII гр.

Буровзрывные работы проводятся с целью рыхления талых и мерзлых горных пород для разработки их экскаваторами и бульдозерами, а также дробление валунов и негабаритных кусков породы.

Рыхление сезонной и многолетней мерзлоты, вскрышных уступов и скального грунта предусматривается методом скважинных зарядов.

Для бурения скважин применяется буровой станок СБШ-250МН.

Сезонная норма выработки бурового станка СБШ – 250 МН

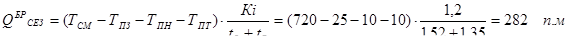

(3.56)

(3.56)

где ТСЕЗз – сезонный фонд работы бурового станка, ТСЕЗ = 230 дней

ТСЕЗ = ТС - ТППР - ТПР = 290 – 56 – 4 = 230 дней;

где ТС - продолжительность сезона, ТС = 290 дней;

ТППР – планово предупредительные работы, ТППР = 56 дней;

ТПР – количество праздничных дней, ТПР = 4 дня;

Сменная норма выработки

(3.57)

(3.57)

где ТСМ – продолжительность смены, ТСМ = 720 минут;

ТПЗ – время выполнения подготовительно – заключительные операций,

ТПЗ = 25 минут;

ТЛН – время на личные надобности, ТЛН = 10 минут;

ТПТ – продолжительность перерывов в работе по технологическим и организационным причинам, ТПТ = 10 минут;

tО - время на выполнение основных операций, приходящееся на 1 метр скважины, t О = 1,35 минут;

t В - время на выполнение вспомогательных операций, приходящееся на 1 метр скважины, t В = 1,52 минут;

К i - поправочный коэффициент, К i = 1.2;

(3.58)

(3.58)

где КСМ – сменный коэффициент, КСМ = 1,5;

КНЛ – климатический коэффициент, КНЛ = 0,86;

КВЗ – взрывание в течении смены, КВЗ = 0,97;

КНАД – коэффициент надежности оборудования, КНАД = 0,96;

Таблица 3.47- Балансовая стоимость СБШ 250 МН

| Наименования расходов | Процентное содержание | Цена |

| Закупочная цена | - | 2750 |

| Транспортирования | 10% | 275 |

| Всего | - | 3025 |

Таблица 3.48– Амортизация СБШ 250 МН

| Оборудование | Стоимость оборудования, тыс. руб. | Норма амортизации, % | Количество, шт. | Годовая сумма амортизации, тыс. руб. |

| Буровой станок СБШ – 250МН. | 3025 | 20 | 1 | 605 |

Таблица 3.49 – Заработная плата рабочих

|

Наименований профессий |

Штат, чел. | Число смен работы в год одного рабочего | Тарифная ставка в день, руб. | Годовой Фонд зарплаты, тыс.руб. | Основная зарплата, тыс.руб. | Дополнительная зарплата 10% тыс.руб. | Итого фонда зарплаты, тыс.руб. | |||

| Явочный | Списочный | Премия, 50% | Северные надбавки, 1,2 | Доплаты, 5% | ||||||

| Маш. | 2 | 2,2 | 290 | 300 | 192 | 96 | 230 | 9 | 53 | 580 |

| Пом. маш. | 2 | 2,2 | 290 | 250 | 146 | 73 | 175 | 7 | 40 | 441 |

| ЕСФ, 35.6% | 363 | |||||||||

| Всего | 658 | |||||||||

Таблица 3.50– Затраты на электроэнергию СБШ 250 МН

| Наименования затрат | Расход энергии в год, кВт/ч | Цена за единицу измерения, руб. | Годовые затраты, руб. |

| Плата по одноставочному тарифу | 358800 | 0,224 | 80370 |

| Плата по двухставочному тарифу | 2880 | 79 | 227520 |

| Неучтенные затраты 20% | 61578 | ||

| Всего | 369468 |

Таблица 3.51 – Эксплуатационные затраты на СБШ 250 МН

|

Затраты на 1 машино – час, руб. | Общие затраты на 1 машино – час, руб. | Количество часов работы в сезон, час. | Общая сумма затрат, тыс. руб. | ||||

| Канаты | ГСМ | Материалы | Ремонт | Кабели | |||

| 0,6 | 12 | 6 | 53,5 | 1,8 | 73,9 | 5655 | 417,9 |

Таблица 3.52 – Калькуляция стоимости машино-смены бурового станка

СБШ – 250 МН

| Затраты | Стоимость | ||

| Годовая | Сменная | На 1 п.м. | |

| Количество рабочих дней | 230 | - | - |

| Производительность, п.м. | 130000 | 280 | - |

| Продолжительность смены, час | - | 12 | - |

| Заработанная плата, руб. | 658000 | 1430 | 5,1 |

| Материалы, руб. | 417900 | ||

| Амортизация, руб. | 605000 | 987 | 3,4 |

| Электроэнергия, руб. | 369468 | 803 | 2,8 |

| Текущий ремонт, руб. | 302500 | 351,8 | 1,3 |

| Цеховые расходы, руб. | 470573,6 | 1023 | 3,7 |

| Прочие расходы, руб. | 282344,2 | 613,8 | 2,2 |

| Стоимость, руб. | 3105785,8 | 675,7 | 24,1 |

| Стоимость машино-час, руб. | 562,6 | 562,6 | - |

Направление скважин - наклонное.

Расположение скважин в плане - шахматное или прямоугольное.

Параметры буровых работ приняты на основании горно-геологических условий и опыта проведения взрывных работ на различных участках предприятия и определены типовым проектом, утвержденным техническими руководителями. На каждый планируемый к обуриванию блок составляется паспорт буровых работ.

Тип взрывчатых веществ:

1 Аммонит - 6 ЖВ; 2 Граммонит - 79/21;

3 Гранулит - АС-4; 4 Игданит.

Таблица 3.53 - Характеристика применяемых взрывчатых веществ.

| Взрывчатые вещества | Кислородный баланс | Теплота взрыва кдж/кг | Объем газов л/кг | Скорость детонации км/сек | Плотность г/см3 |

| Аммонит 6 ЖВ | - 0,53 | 4316 | 895 | 3,6 - 4,8 | 1,0 - 1,2 |

| Граммонит 79/21 | +0,02 | 4285 | 895 | 3,2 - 4,2 | 0,9 - 0,95 |

| Гранулит АС-4 | 0,41 | 4522 | 907 | 2,6 - 3,2 | 0,8 - 0,85 |

| Игданит | 0.35 | 4365 | 946 | 2.3 - 2.9 | 0.86 - 0.9 |

Средства взрывания:

1 Детонирующий шнур - ДШ-А , ДШ-В , ДШ-7;

2 Огнепроводный шнур - ОШ-А , ОШ-П;

3 Электродетонаторы - ЭД-29 , ЭДКЗ;

4 Капсюли - детонаторы - КД-8;

5 Пиротехническое реле - КЗДШ-89.

Подготовку массивов к выемке буровзрывным способом ведут на вскрыше, объем которого составляет 8525700 м3.

Бурение производится наклонными скважинами, что позволяет перемещать в выработанное пространство значительную часть объема взорванной массы и обеспечивает лучшее и равномерное дробление породы. В качестве ВВ выбирается граммонит 79 / 21, как наиболее дешевый и достаточно эффективный для взрывания пород средней крепости. В качестве замедлителя выбираем РП – 8. Инициирования производится детонирующим шнуром ДШ.

Объем разового разрушения массива торфов определяется 10-ти суточным запасом взорванных торфов из расчета предупреждений повторной смерзаемости.

(3.59)

(3.59)

где tc м – продолжительность работы в сутки, tc м = 19.5 часов;

Q ч – часовая производительность экскаватора ЭШ 15 /90А, Q ч = 508 м3;

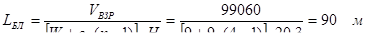

Расчет параметров БВР

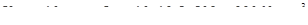

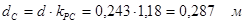

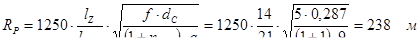

Определяется диаметр скважин:

; (3.60)

; (3.60)

где V Г ВЗР – годовой объем по вскрыше, V \Г ВЗР = 1.998 млн.м3

При диаметре 205 мм принимаем буровой станок СБШ – 250МН с диаметром долота d = 243 мм.

Определяем длину скважины:

L СКВ = Н / sin b = 20,3 / sin 75 = 21 м; (3.61)

где Н – средняя высота взрывного уступа, Н = 20,3 м;

b - угол наклона скважин к горизонту, b = 75 градусов;

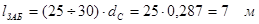

Определим диаметр скважины

; (3.62)

; (3.62)

где kРС – коэффициент расширения скважин, k С =1,18;

Определяем длину забойки:

; (3.63)

; (3.63)

Определяем линейную плотность:

; (3.64)

; (3.64)

где ∆ - плотность ВВ, ∆= 900 кг / м2.

Определяем линию сопротивления по подошве:

м; (3.65)

м; (3.65)

где m – коэффициент сближения скважин, m = 1;

g- расчетный удельный расход ВВ, g = 0.5 кг / м3 ;

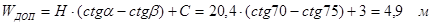

Допустимая линия сопротивления по подошве:

; (3.66)

; (3.66)

где a - угол откоса вскрышного уступа, a = 70 градусов;

С – безопасное расстояния от верхней бровки уступа до первого ряда скважин, С = 3 м;

По условиям требований безопасного ведения буровзрывных работ W ДОП < W, следовательно условие выполняется.

Расстояния между скважинами и рядами определяется:

а = в = W = 9 м ; (3.67)

Длина заряда определяется как:

lZ = l СКВ – l ЗАБ = 21 – 7 = 14 м ; (3.68)

Определяем массу заряда в скважине:

; (3.69)

; (3.69)

Выход горной массы с 1 м скважины определяем как:

; (3.70)

; (3.70)

Определяем длину блока:

; (3.71)

; (3.71)

где n – число рядов в блоке, n = 4 шт;

n = А / W = 40 / 9 = 4 шт; (3.72)

м:ся как (3.62ботычение при которой происходит заилевание канавы ()XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXгде А – ширина заходки, А = 40 м;

Определяем количество скважин в ряду:

n р = L бл / а = 90 / 9 = 10 шт; (3.73)

Общее количество скважин в блоке:

; (3.74)

; (3.74)

Общий расход ВВ на взрыв определяется как:

; (3.75)

; (3.75)

Интервал замедления определяем:

; (3.76)

; (3.76)

Принимаем интервал замедления 50 мс.

Таблица 3.54 – Основные параметры взрывных работ

| Параметры | Значения |

| Высота уступа, м. | 20,4 |

| Длина скважины, м. | 21,6 |

| Диаметр скважины, м. | 0,287 |

| Длина забойки, кг/м3. | 7 |

| Линейная плотность, кг/м3. | 58,2 |

| Линия сопротивления по подошве, м. | 9 |

| Допустимая линия сопротивления по подошве, м. | 4,9 |

| Удельный расход ВВ, кг/м3. | 0,5 |

| Расстояние между рядами, м. | 9 |

| Расстояние между скважинами, м. | 9 |

| Длина заряда, м. | 14,6 |

| Выход горной массы с 1 м, м3/м. | 79,5 |

| Масса заряда в скважине, кг. | 849,7 |

| Расход ВВ на взрыв, кг. | 33988 |

| Длина блока, м. | 90 |

| Объем рыхления за один взрыв, м3. | 99060 |

| Способ взрывания | порядное |

Параметры развала пород от взрыва, играют немаловажную роль, которая положительно сказывается на производительности экскаватора. Необходимо стремиться к максимально возможному сбросу пород от взрыва в отвал, для этого необходимо выбрать схему взрывания с данными показателями, такой схемой является порядная схема взрывания.

Параметры развала и формы развала горных пород после взрыва определенны на ЭВМ по методике В. Н. Наумова [3].

Параметры развала взорванных:

| Ширина развала | B | м | 35,5 |

| Наибольшая высота развала | h | м | 19,0 |

| Высота развала по плоскости отрыва | h | м | 18,0 |

| Высота развала по последнему ряду скважин | h2 | м | 18,3 |

| Высота развала по нижней бровки вскрышного уступа | h3 | м | 10,4 |

| Высота развала добычного уступа | h4 | м | 13,7 |

| Высота развала от точки пересечения с откосом уступа | h5 | м | 14,1 |

| Расстояние отброса гребня отвала от последнего развала | C | м | 24,2 |

| Коэффициент мощности низлежайшей толщи | k М | 1,23 | |

| Коэффициент уселения действия зарядов | k У | 1,00 | |

| Коэффициент разрыхления в развале | k Р | 1,09 | |

| Коэффициент сброса | k СБ | 0,14 |

Расстояния, безопасные по разлету отдельных кусков породы при взрывании скважинных зарядов рыхления, сейсмически безопасные расстояния и расстояния безопасные по действию ударной воздушной волны определяются согласно требований «Единые правили безопасности при взрывных работах».

Сейсмически безопасные расстояния:

; (3.77)

; (3.77)

где k 1 – коэффициент зависящий от типа зданий, k 1 =1,5;

k С –коэффициент зависящий от грунта, k С =7;

λ – коэффициент зависит от показателя действия взрыва, λ=1.

Безопасные расстояния по действию ударной воздушной волны:

; (3.78)

; (3.78)

где k В – коэффициент зависящий от степени повреждения объекта, k В =50;

Безопасные расстояния по разлету кусков:

; (3.79)

; (3.79)

где f – коэффициент крепости, f = 5;

n ЗАБ –коэффициент забойки, n ЗАБ = 1.

Согласно ЕПБ безопасное расстояние округляется до 50, следовательно

RC = 350 м.: R Н = 1600 м. и R Р = 250 м.

Определяем количество взрывов в году:

N ВЗ = V Г ВЗР / V ВЗР = 1998600 / 99060 = 20 раз; (3.80)

Расход детонирующего шнура

L Д = N СКВ ּ ( l СКВ + а + 1,5) = 40 ּ (21 + 9 + 1,5) =1260 м; (3.81)

Общее количество взрывников:

(3.82)

(3.82)

где V Г ВЗР – годовой объем взрывания пород, V Г ВЗР = 1,998 млн. м3.

Необходимое количество буровых станков:

(3.83)

(3.83)

где k РЕЗ – коэффициент резерва, k РЕЗ = 1,1

Q БР СЕЗ -сезонная норма выработки, Q БР СЕЗ = 130000 м;

Стоимость бурения торфов в год.

Таблица 3.55 – Стоимость 1 м3 при буровзрывных работах.

| Показатели | Кол-во ед. | Стоимость ед. руб. | Сумма затрат, руб. |

| Затраты труда | |||

| Взрывники | 5 | 130000 | 650000 |

| Подсобные рабочие | 2 | 114000 | 228000 |

| Итого | - | - | 878000 |

| Итого по затратам труда с учетом прочих К = 1,05 | - | - | 921900 |

| Материалы | |||

| Граммонит, кг | 679790 | 32 | 21753280 |

| Детонирующий шнур и шашки | - | - | 4940000 |

| Итого | - | - | 26693280 |

| Итого по материалам с учетом прочих К = 1,05 | - | - | 26973559 |

| Механизмы | |||

| Буровой станок, п.м. | 25000 | 28,7 | 717500 |

| Итого по механизмам с учетом прочих К = 1,05 | - | - | 753375 |

| Всего стоимость | - | - | 28648834 |

| Стоимость 1 м3 | - | - | 15,1 |

Размеры, устройство и эксплуатация карьерных дорог.

Основные параметры карьерных дорог приняты по габаритам автосамосвала БелАЗ – 540 А.

Внутренние автомобильные дороги с расчетным объемом перевозок до 5млн.т. Расчетная скорость движения для дорог 3 категории принята

20 км/час .

Дороги на поверхности сооружаются двухполосными. Ширина проезжей части двухполосных дорог принята 14 м, ширина обочин – 2 м, поперечный уклон проезжей части при двухскатном поперечном профиле – 300/00 ,наибольший продольный уклон – 600/00 ,

Движение автотранспортных средств по дорогам осуществляется без обгона. Установка дорожных знаков и других технических средств регулирования должна соответствовать требованиям ГОСТа и требованиям правил дорожного движения.

Дороги оборудуются стационарным освещением, яркость поверхности дорог должна быть не ниже 0,5-0,3 кд/м2. На карьерных дорогах систематически выполняется комплекс работ по защите от снежных заносов в зимнее время и пылеподавлению в теплое время года.

Двухполосные дороги соединяются со вскрышными и добычными уступами временными технологическими дорогами, которые сооружаются непосредственно на плотике россыпи, на уступах , заездах и т.д.

Дороги со сроком службы до одного года устраиваются без покрытий.

Протяженность дороги, проложенной на поверхности до обогатительной установке в среднем составляет 1000 м.

Содержание дорог включает в себя следующие технологические операции:

- очистку проезжей части дорог от осыпающихся из кузова кусков породы;

- россыпь высевок с последующей планировкой;

- проведение мероприятий по борьбе с гололедом и пылеподавлению.

Обогащение песков

Дата: 2019-07-31, просмотров: 292.