Ведущим отделением в цехе мелкоштучных изделий является печное. Рассмотрим организацию его производства.

1. Количество рабочих, необходимых для обслуживания печи; можно определить по формуле

Кр = Σtp/rз, где

Σtp - норма времени операций по загрузки одного ряда изделий на под печи БН-25 (выгрузка из печи происходит автоматически), согласно хронометру 0,5 мин;

r3 - ритм загрузки (выгрузки) печи, мин;

r3 = t/К, где

t - продолжительность одного подооборота (времени выпечки), мин;

К - число рядов изделий по длине печи.

t и К выбираются из таблицы 2.

Например, для булки черкизовской г, = 23/43 = 0,53 мин.

Следовательно, Кр = 0,5/0,53 = 0,95 = 1 человек.

Для обслуживания печи № 3 при выпечке черкизовской булки достаточно одного пекаря.

Характеристика рациональной организации рабочего места.

| I № | Производственные рабочие | Количество |

| 1 | Тестомес V разряда | Один |

| II № | Характеристика рабочего места | Количество | Усл. обозначения |

| 2 | Рабочее место постоянное | 2 |

|

| 3 | Рабочая зона | 80м2 |

|

| 4 | Рабочий маршрут | 20м |

|

| III № | Технологическое оборудование/см. эскиз | Количество | Мощ. эл. двиг |

| 5 | Бункер для брожения опары | 2 | 1 |

| 6 | 2-х компонентная дозировочная станция | 2 |

|

| 7 | Тестомесильная машина для замеса опары | 2 | 3,6 |

| 8 | 4-х компонентная дозировочная станция | 2 |

|

| 9 | Тестомесильная машина для замеса теста | 2 | 3,6 |

| 10 | Автомукомер | 4 | 1,4 |

| 11 | Шнеконасос | 4 | 3 |

|

|

|

|

|

| IV № | Средства управления и контроля | Количество |

|

| 12 | Кнопки "пуски" и "стоп" для тестомесильной машины | 2 |

|

| 13 | Кнопки "пуск" и "стоп" для агрегата РМК | 2 |

|

| 14 | Кнопки "пуск" и "стоп" для дозаторов | 2 |

|

| 15 | Терморегуляторы | 4 |

|

| 16 | Пульт управления | 2 |

|

|

|

|

|

|

| V № | Средства охраны труда я техники безопасности | Количество |

|

| 17 | Ограждения электропровода и обслуж. площадки | 6 |

|

| 18 | Приточно-вытяжная вентиляция | 2 |

|

| 19 | Блокировка | 1 |

|

| 20 | Заземление и зануление |

|

|

| VI № | Производственный инструмент и инвентарь | Количество |

|

| 21 | Стол | 2 |

|

| 22 | Скребок для зачистки оборудования | 2 |

|

| 23 | Щетка-сметка | 2 |

|

| 24 | Бачок для растительного масла | 2 |

|

| 25 | Стул для рабочего с регулируемой высотой сиденья | 1 |

|

|

|

|

|

|

| VII № | Условия труда | Ед. измерения | Благопр. зона |

| 26 | Температура воздуха | С˚ | 18--22 |

| 27 | Относительная влажность | % | 40--65 |

| 28 | Освещенность | люкс | 100--70 |

| 29 | Шум | дБ | 70--85 |

| 30 | Вибрация | амп/мин | 0 |

| 31 | Концентрация СО | мг/л | 0--0,01 |

| 32 | Концентрация мучной пыли | мг/м3 | 0--1 |

|

|

|

|

|

| VIII № | Мероприятия по производственной эстетике |

|

|

| 33 | Цвет оборудования - салатный |

|

|

| 34 | Движущиеся части оборудования - красного цвета |

|

|

| 35 | Цвет трубопроводов для муки 1 сорта - голубой |

|

|

| 36 | Цвет трубопроводов для муки высшего сорта - жёлтый |

|

|

2. Организация работы тестомесильного отделения.

Для расчета ритма работы тестомесильного отделения определим средний часовой расход теста в дежах (исходя из их емкости) по формуле:

Кдеж = Zm*100/е*q, где

Кдеж - среднее количество деж в час, необходимое для выполнения заказа;

Zm - средний часовой расход муки, кг (рассчитываем по таблице 4 (укрупнено);

е - емкость дежи, л;

q - количество муки на 100 л геометрического объема дежи, л.

Кдеж = 386*100/330*35 = 3,3 дежи/час

Таблица 4. Средний часовой расход муки определяется по таблице 4.

| Ассортимент | Принято к исполненю | Плановый выход,% | Необходимое кол-во муки | ||

| кг/сутки | кг/смену в среднем | кг/смену в среднем | кг/ч | ||

| Булка черкизовская | 818 | 409 | 148 | 276 | 35 |

| Батон столовый | 1963 | 982 | 134 | 732 | 92 |

| Батон к чаю | 1800 | 900 | 141 | 638 | 80 |

| Батон городской | 1800 | 900 | 125 | 720 | 90 |

| Батон столичный | 1800 | 900 | 125 | 720 | 90 |

| Итого | 8180 | 4090 |

| 3087 | 386 |

Рассчитываем ритм работы тестомесильного отделения по формуле:

r=Т/Z,

где

Т - период работы, на который рассчитано производственное задание; Z - производственное задание рабочему месту за соответствующий период времени (в данном случае 3,3 дежи/час);

r = 60 /3,3 = 18,2 мин.

Определяем количество тестомесильных машин по формуле:

Км =Σtн/r, где

Σtн - норма времени на один замес дежи опары, теста и его обминку.

Согласно хронометру, Σtн =15 мин. (6 мин. - замес опары, 7 мин. - замес теста и 2 мин. - обминка). Следовательно,

Км = 15/18,2 = 0,82 = 1 машина

Таким образом, для обслуживания линии №3 достаточно одной тестомесильной машины.

Определяем количество тестомесов, необходимых для обслуживания линии №3. Согласно хронометражу, норма времени всех ручных операций на замес одной дежи опары, теста и обминку составляет 9,6 мин.

Ритм работы тестомесильного отделения составляет 18,2 мин., следовательно, количество тестомесов для обслуживания линии №3 составит 0,53 человек.

Кр = 9,6 /18,2= 0,53 человека

Таким образом, при обслуживании линии №3 тестомес будет иметь коэффициент использования рабочего времени 53%, остальное рабочее время (47%) можно использовать для обслуживания линии №4.

3. Организация работы тесторазделочного отделения.

На линии №3 проводится разделка теста на тестоделителях марки РМК для пяти видов изделий.

Произведём расчет количества тестовых заготовок, необходимых для бесперебойной работы печи №3 по одному из пяти видов продукции. Например, по батону столовому, занимающему наибольший удельный вес в общей линии (24%). Этих изделий вырабатывается 696 кг/ч.

Для бесперебойной работы печи задание тесторазделочному отделению исчисляется количеством тестовых заготовок в минуту. Эта величина (Zр) определяется по следующей формуле:

ZР= NT*(1+0,01β) /G*60, где

Nт - технологическая норма производительности печи, кг/час;

β - возврат тестовых заготовок (с большими отклонениями от заданной массы и др.) в % к выработке данного вида изделий в штуках (принимается 3%);

G - масса одной штуки, кг.

Количество тестовых заготовок в минуту (ZР) для обеспечения бесперебойной работы печи при выработке батона столового равно 40.

696*1,03/0,3*60

Коэффициент использования тестоделительной машины определяется по формуле:

Км =Zр / Nт, где

Nт - техническая норма производительности машины, кусков/мин, (для данного вида изделий - 64),

Коэффициент использования тестоделительной машины марки РМК будет равен 62,5%.

40*100/64

Количество машинистов для обслуживания тесторазделочной линии рассчитывается по формуле:

Кр = Zр * Σtp /60, где

ZР - количество кусков теста в минуту для обеспечения бесперебойной работы печи (40);

Σtp - норма всех ручных операций, связанных с получением одной тестовой заготовки. Согласно хронометражу - 0,75.

60 - секунд в минуту.

Кр= 40*0,75/60 = 0,5

Количество машинистов для обслуживания линии №3 равно 0,5.

Загрузка машиниста, обслуживающего делительную машину на линии №3, составит 50%. На другие операции у машиниста остается 50% времени (на подвозку деж к опрокидывателю, зачистку деж и др.).

Оформление часового графика производственного процесса

Для рациональной организации производственного процесса целесообразно использовать часовой график.

В хлебопекарной промышленности применяются несколько видов часовых графиков производственного процесса. Наибольший интерес представляют графики, предложенные Л.Н. Переверзевой, П.С. Мархелем и Л.А. Татур.

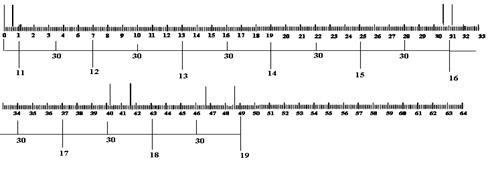

В основу графика по организации производственного процесса на БКК целесообразно применить график П.С. Мархеля, хорошо зарекомендовавший себя на ряде хлебозаводов г. Санкт-Петербурга. График оформляется в виде набора технологических линеек, расположенных на сетке времени (1мм на линейке соответствует 1 мин. хода процесса). В качестве линеек используются конторские деревянные линейки, закрепленные на направляющих (см. рисунок).

С помощью разноцветных движков разной длины отмечается продолжительность операции по обработке предметов труда на каждой стадии технологического процесса для одной порции теста (в деже или в секции бункера).

При оформлении графика принято черными движками отмечать замес опары, теста и обминку; зелеными - разделку теста; желтыми - посадку; красными - выгрузку изделий из печи.

Продолжительность брожения опары, теста, расстойки, выпечки определяется расстоянием между движками. Движки принято делать из резиновой трубки с внутренним диаметром 10 мм.

В таблице 5 приводится расчет количества деж теста для изделий, вырабатываемых в сутки. На примере производства батона столового рассмотрим, как рассчитывают и оформляют технологическую линейку (см. рис). Продолжительность замеса опары в деже "Стандарт" по нормативу 6 мин. На технологической линейке этот процесс показан движком, ширина которого 6 мм соответствует 6 мин. длительности замеса опары. После замеса опары происходит ее брожение в течение 300 мин., затем производится замес теста в течение 7 мин. Замес теста отмечается движком шириной 7 мм. Этот движок располагается левым концом на

306-й мин. (начало замеса), а правым - на 313-й мин. (окончание замеса). Далее происходит брожение теста в течение 90 мин. заканчивается этот процесс на 403-й минуте.

Таблица 5

|

| Распределение заказа на производство | ||||||

| Ассортимент | Принято к исполненю | Всего | Выход изделий из 1 дежи, кг | Заказ на сутки в дежах теста | |||

| I смена | II смена | I см. | II см. | Всего | |||

| Булка черкизовская | 818 | 409 | 1227 | 172 | 5 | 2 | 7 |

| Батон столовый | 1963 | 982 | 2944,5 | 161 | 12 | 6 | 18 |

| Батон к чаю | 1800 | 900 | 2700 | 141 | 13 | 6 | 19 |

| Батон городской | 1800 | 900 | 2700 | 150 | 12 | 6 | 18 |

| Батон столичный | 1800 | 900 | 2700 | 149 | 12 | 6 | 18 |

| Итого | 8180 | 4090 | 12270 |

| 54 | 27 | 81 |

| % | 67 | 33 |

|

|

|

|

|

Как только закончится брожение теста, начинается процесс разделки теста. Длительность разделки теста (14 мин) устанавливается по ритму выгрузки изделий, полученных из одной дежи теста. Процесс разделки отмечается двумя движками, первый располагается левым концом на 403-й мин. (начало разделки), а второй - правым концом на 417-й мин. (окончание разделки).

За процессами разделки следует процесс расстойки тестовых заготовок; продолжительность расстойки батона столового по нормативу 50 мин. Первый кусок разделанного теста начнет расслаиваться на 403-й мин., процесс его расстойки закончится на 453-й мин., последний кусок теста будет разделан на 417-й мин., а его расстойка закончится на 467-й мин.

После расстойки тестовых заготовок начинается их посадка в печь. Первая расстоявшаяся тестовая заготовка поступает в печь на 453-й мин., а последняя - на 467-й мин. (длительность процесса посадки тестовых заготовок из одной дежи равна ритму разделки теста из одной дежи, т.е.14 мин) Следовательно, первый движок устанавливаем левым кондом на 453-й мм, второй правым концом - на 467-й мм, что означает окончание посадки тестовых заготовок из данной дежи теста.

Заключительной стадией технологического процесса, фиксируемой на линейке, является выгрузка изделий из печи. Продолжительность выпечки батона столичного составляет 19 мин. Так как первый кусок теста был посажен в печь на 453-й мин., то на выгрузку этот кусок поступит через 19 мин., т.е. - на 472-й мин. Первый движок ставим левым концом на 472-й мм линейки. Последний кусок теста был посажен в печь на 467-й мин., значит он поступит на выгрузку на 486-й мин. Поэтому второй движок своим правым концом должен устанавливаться на 486-й мм. Следовательно, продолжительность процесса производства булки черкизовской в количестве 161 кг из одной дежи теста составляет 486 мин.

Технологические линейки навешиваются на щит, на котором нанесена сетка времени. Так, например, для печи № 3 в первой смене на графике вывешивают вначале две технологические линейки, отображающие ход производства батонов столовых. Первая линейка навешивается так, чтобы первый конец второго красного движка отметил бы время 7 час, вторая линейка для батонов столовых подвешивается под первой линейкой так, чтобы была показана непрерывность выборки изделий из лечи. Третья и четвертая линейки показывают ход технологического процесса производства батончиков к чаю. Потерь во времени при переходе с выработки батона столового на батончики к что нет, поэтому третья и четвертая линейки навешиваются так, чтобы была показана непрерывность выработки сортов, следующих друг - за другом. Итак, последовательно на технологическом графике вывешивают рассчитанное количество линеек каждого вида продукции, вырабатываемой печами.

С помощью часового графика хода производственного процесса легко проверить правильность соблюдения - технологических нормативов. График нагляден и прост в корректировке. Составляется он технологом или мастером цеха, тестомес делает выписку, сколько деж какого вида продукции следует замесить и сколько поставить опар для следующей смены.

Рис. Технологическая линейка.

Замес опары

Брожение опары

Замес теста

Брожение теста

Разделка

Расстойка

Выпечка

Дата: 2019-07-31, просмотров: 284.