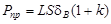

Потребное усилие пресса:

,

,

для круглого отверстия:

L=π×D,

где D – диаметр отверстия.

S=2 мм.

По справочнику для стали Ст 3 кп:  кг/мм2.

кг/мм2.

По справочнику выбираем коэффициент  .

.

Следовательно:

D1= 30,5 мм:  =95,77×2×46× (1+0,07) = 9,43 т.

=95,77×2×46× (1+0,07) = 9,43 т.

D2= 14,5 мм:  =45,53×2×46× (1+0,07) = 4,48 т.

=45,53×2×46× (1+0,07) = 4,48 т.

D3= 8,5 мм:  =26,69×2×46× (1+0,07) = 2,63 т.

=26,69×2×46× (1+0,07) = 2,63 т.

D4= 22 мм:  =69,08×2×46× (1+0,07) = 6,80т.

=69,08×2×46× (1+0,07) = 6,80т.

D5= 12,5 мм:  =39,25×2×46× (1+0,07) = 3,86 т.

=39,25×2×46× (1+0,07) = 3,86 т.

D6= 4,5 мм:  =14,13×2×46× (1+0,07) = 1,39 т.

=14,13×2×46× (1+0,07) = 1,39 т.

D7= 11 мм:  =34,54×2×46× (1+0,07) = 3,40 т.

=34,54×2×46× (1+0,07) = 3,40 т.

Выбираем пресс с усилием в 15 тонн. Для этой операции также подходит пресс с револьверной головкой модели КО 128.

Расчет процесса сверления

На скорость резания при сверлении наибольшее влияние оказывают следующие факторы:

1. Стойкость сверла.

Стойкость режущего инструмента - время резания этим инструментом от переточки до переточки. При этом, чем выше скорость резания, тем больше работа в единицу времени, тем сильнее нагревается инструмент, быстрее изнашивается, и тем меньше его стойкость. Поэтому если нужно иметь большую стойкость, то скорость резания нужно уменьшать.

Эксперименты показывают, что между скоростью резания  , обычно применяемой при сверлении, и стойкостью инструмента

, обычно применяемой при сверлении, и стойкостью инструмента  чаще всего существует зависимость:

чаще всего существует зависимость:

или

или  ,

,

где  и

и  - некоторые постоянные величины для данных условий обработки величины.

- некоторые постоянные величины для данных условий обработки величины.

- показатель степени, при сверлении чаще всего равный 0,125 - 0,4.

- показатель степени, при сверлении чаще всего равный 0,125 - 0,4.

Формула показывает, что скорость резания оказывает очень сильное влияние на стойкость сверла. Если, например, при некоторых условиях обработки стойкость  мин., то, увеличив скорость резания в два раза при

мин., то, увеличив скорость резания в два раза при  , стойкость снизится в

, стойкость снизится в  раза и составит 0,12 минуты, то есть сверло износится практически мгновенно. Ввиду столь сильного влияния скорости резания на стойкость, если станок имеет ступенчатое регулирование чисел оборотов сверла (шпинделя), то рассчитав оптимальную скорость резания и определив соответствующее этой скорости число оборотов шпинделя, следует выбирать из имеющихся на станке ближайшее меньшее, но не большее ближайшее число оборотов.

раза и составит 0,12 минуты, то есть сверло износится практически мгновенно. Ввиду столь сильного влияния скорости резания на стойкость, если станок имеет ступенчатое регулирование чисел оборотов сверла (шпинделя), то рассчитав оптимальную скорость резания и определив соответствующее этой скорости число оборотов шпинделя, следует выбирать из имеющихся на станке ближайшее меньшее, но не большее ближайшее число оборотов.

2. Подача.

Чем больше подача, тем толще стружка, больше работа резания и тепловыделение, но одновременно тем дальше центр давления стружки от режущей кромки и лучше условия теплоотвода. Кроме того, толстая стружка в среднем меньше деформируется, чем тонкая. Поэтому подача  оказывает не очень сильное влияние на скорость резания, а зависимость между ними при неизменной стойкости может быть выражена формулой:

оказывает не очень сильное влияние на скорость резания, а зависимость между ними при неизменной стойкости может быть выражена формулой:

,

,

где  - показатель степени, при сверлении чаще всего близкий к 0,7.

- показатель степени, при сверлении чаще всего близкий к 0,7.

Так как  меньше единицы, то при увеличении подачи скорость резания при постоянной стойкости уменьшится меньше, чем увеличится подача. Если, например, увеличить подачу в два раза, то при

меньше единицы, то при увеличении подачи скорость резания при постоянной стойкости уменьшится меньше, чем увеличится подача. Если, например, увеличить подачу в два раза, то при  для сохранения постоянной стойкости скорость резания нужно уменьшить в

для сохранения постоянной стойкости скорость резания нужно уменьшить в  раза. Так как при сверлении объем металла, снимаемый в единицу времени, пропорционален произведению

раза. Так как при сверлении объем металла, снимаемый в единицу времени, пропорционален произведению  , то производительность повысится в

, то производительность повысится в  раза. Поэтому при назначении режимов резания необходимо назначить наибольшую возможную подачу. Ограничивается подача при сверлении обычно либо прочностью сверла, либо заданной чистотой обработки (чем больше подача, тем больше сила резания и хуже чистота обработки).

раза. Поэтому при назначении режимов резания необходимо назначить наибольшую возможную подачу. Ограничивается подача при сверлении обычно либо прочностью сверла, либо заданной чистотой обработки (чем больше подача, тем больше сила резания и хуже чистота обработки).

3. Глубина резания и диаметр сверла.

Чем больше глубина резания, тем больше работа резания и тепловыделение, но одновременно пропорционально больше сечение инструмента, отводящее тепло. Поэтому само по себе увеличение глубины резания слабо повышает нагрев инструмента и мало снижает его стойкость, а при неизменной стойкости - оптимальную скорость резания. При сверлении глубина резания равна половине диаметра сверла, и при увеличении диаметра скорость резания, казалось бы, должна снижаться. Однако при увеличении диаметра сверла повышается его жесткость, улучшаются условия теплоотвода из зоны резания в тело сверла и условия размещения стружки в стружечной канавке. Все это с избытком компенсирует снижение стойкости за счет увеличения глубины резания, вследствие чего при увеличении диаметра сверла оптимальная скорость резания повышается, и зависимость между скоростью резания и диаметром сверла имеет вид:

,

,

где  - показатель степени, величина которого близка к 0,4.

- показатель степени, величина которого близка к 0,4.

4. Параметры обрабатываемого материала.

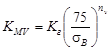

Чем больше прочность обрабатываемого материала, тем больше работа резания, тепловыделение и нагрев инструмента, и тем меньше оптимальная скорость резания. Прочность материала  при расчетах режимов резания при сверлении учитывают коэффициентом

при расчетах режимов резания при сверлении учитывают коэффициентом  , то есть путем сравнения прочности обрабатываемого материала с прочностью материала, имеющего

, то есть путем сравнения прочности обрабатываемого материала с прочностью материала, имеющего  кг/мм.

кг/мм.

Различные материалы при одной и той же прочности могут иметь различную обрабатываемость. Например, при сверлении крупнозернистых ферритных сталей стойкость инструмента выше, чем при сверлении мелкозернистых. Обрабатываемость различных материалов при сверлении учитывают поправочным коэффициентом  .

.

5. Глубина сверления.

При возрастании отношения глубины сверления к диаметру, условия резания ухудшаются вследствие увеличения трения между сверлом и стенками отверстия, затруднения вывода стружки и попадания смазочно-охлаждающих жидкостей в зону резания. Поэтому чем больше относительная глубина сверления  , тем скорость резания должна быть меньше, что учитывается при расчетах режимов резания поправочным коэффициентом

, тем скорость резания должна быть меньше, что учитывается при расчетах режимов резания поправочным коэффициентом  .

.

6. Качество инструментального материала.

Качество инструментального материала при расчетах режимов резания учитывается поправочным коэффициентом  .

.

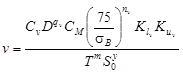

В итоге зависимость скорости резания при сверлении от различных влияющих факторов определяется формулой:

.

.

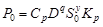

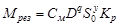

Эксперименты показали, что при сверлении осевая сила  и крутящий момент определяется в основном диаметром сверла

и крутящий момент определяется в основном диаметром сверла  , величиной подачи

, величиной подачи  и прочностью обрабатываемого материала и могут быть определены по формулам:

и прочностью обрабатываемого материала и могут быть определены по формулам:

,

,

,

,

где  - коэффициент, учитывающий прочность обрабатываемого материала.

- коэффициент, учитывающий прочность обрабатываемого материала.

Рассчитаем скорость резания, осевую силу и крутящий момент при сверлении отверстия диаметром 2,2 мм в детали из стали Ст 3 кп (  кг/мм), сверлом из быстрорежущей стали Р6М5.

кг/мм), сверлом из быстрорежущей стали Р6М5.

По справочнику находим, что при сверлении конструктивной стали быстрорежущими сверлами при диаметре сверла 2,2 мм оптимальная стойкость инструмента  мин, подача

мин, подача  должна быть

должна быть  мм/об.

мм/об.

При сверлении конструкционной углеродистой стали сверлом из быстрорежущей стали при подаче  мм/об;

мм/об;  ;

;  ;

;  ;

;  .

.

При обработке углеродистой стали быстрорежущими сверлами коэффициент на качество обрабатываемого материала:

.

.

При обработке углеродистой стали с содержанием углерода 0,2%  ;

;  .

.

По справочнику находим, что поправочный коэффициент на инструментальный материал  .

.

По справочнику находим, что при отношении длины сверления к диаметру сверления менее трех  .

.

Подставляя полученные значения в формулу скорости резания при сверлении, получаем:

v = (7×2,20,4×(75/46)0,9×1×1)/(150,2×0,20,7) = 26,748 мм/мин.

Рассчитаем величину осевой силы  и крутящего момента

и крутящего момента  .

.

При сверлении конструкционной стали значение коэффициента  определяется по формуле:

определяется по формуле:

= 46/75 = 0,613 кг/мм,

= 46/75 = 0,613 кг/мм,

где  .

.

По справочнику находим, что при сверлении конструкционной стали:

;

;  ;

;  ;

;  ;

;  ;

;  .

.

Р0 = 68×2,2×0,20,7×(46/75) = 29,741 кг/мм.

Мрез = 0,0345×2,22×0,20,8×(46/75) = 0,028 кг/мм2.

Дата: 2019-07-31, просмотров: 374.