Обезвреживание газовых выбросов, содержащих фенол, формальдегид и метанол, осуществляется в основном методами абсорбции и адсорбции. При обработке больших потоков газа предпочтительнее применение 4абсорбции, которая отличается сравнительно невысокой энергоемкостью. Самым доступным поглотителем является вода, однако при водной очистке невозможно добиться большой глубины очистки.

Более перспективен метод хемосорбции, в котором вещества, загрязняющие воздух, нейтрализуются, реагируя с активной частью поглотительной жидкости. В качестве хемосорбентов находят применение водные растворы щелочи. Недостаток - взаимодействие содержащегося в воздухе углекислого газа со щелочью.

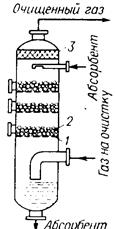

Обесфеноливание выбросов, содержащих значительные количества фенола, успешно осуществляется этим методом в абсорберах с псевдоожиженной шаровой насадкой (рис. 9).

Рис. 9. Абсорбер с псевдоожиженной шаровой насадкой: 1 — опорно-распределительная решетка; 2 - насадка; 3 - брызгоуловитель.

Адсорбционный метод для очистки отработанных газов производств фенопластов применяется реже, так как его реализация сопряжена с громоздкостью аппаратурного оформления процесса и высокой энергоемкостью регенерации адсорбента из-за осмоления поглощенных веществ. Однако адсорбция может оказаться достаточно приемлемой, если исключить регенерацию адсорбента, а отправлять его после насыщения на сжигание. Это осуществимо в том случае, когда концентрация фенола в отходящих потоках незначительна и возвращение его в производственный процесс не предусмотрено технологическим режимом.

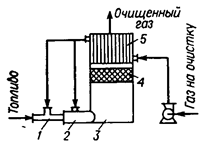

Рис. 10. Принципиальная схема установки каталитического дожигания фенолсодержащнх газов: 1 — горелка; 2 — форкамера; 3 — печь; 4 — слой катализатора; 5 — теплообменник.

Очистку отработанного воздуха в производствах фенопластов можно проводить и каталитическим окислением на хромоникелевом контакте. Процесс глубокого окисления органических примесей осуществляется при 250—350 °С в установке, представленной на рис. 10. Фенолсодержащий поток газа при помощи вентилятора подается в теплообменник 5, где происходит его предварительный нагрев. Затем этот поток направляется в печь 3 для дальнейшего подогрева до температуры начала каталитического окисления (210 °С), причем на этот дополнительный подогрев потока требуется значительно меньше топлива, чем при глубоком огневом окислении. Окончательное обесфеноливание газов происходит в слое катализатора 4. В качестве окислительного катализатора могут использоваться пиролюзит, медно-хромовые контакты, а также контакты на основе благородных металлов. Очищенный в слое катализатора воздух проходит теплообменник 5, где отдает часть теплоты входящему в межтрубное пространство загрязненному воздуху, и выводится в атмосферу.

Технологические сдувки в производстве фенопластов целесообразно перед подачей газов на очистку пропускать через конденсационный тракт, охлаждаемый каким-либо хладоагентом, что позволяет значительно уменьшить содержание вредных веществ в отработанном воздухе цехов, производящих фенопласты.

Перед использованием в газоочистных установках полукокс активируется при 700—900 °С в токе перегретого водяного пара (в качестве активирующих добавок применяют СаСО3 и Н3РО4). Сорбционная емкость полукокса по фенолу составляет 8,5 - 14,5 % при начальной концентрации фенола в выбросах около 0,1 г/м3 и влажности потока 30 г/м3. После регенерации 70 % десорбированного фенола может быть возвращено в производство.

Известен способ обезвреживания фенола и формальдегида, путем окисления отработанных газов, содержащих фенол и формальдегид, озоном (степень превращения около 90 %) до углекислого газа и воды.

В некоторых производствах фенопластов, например при получении фенольных пресс-порошков, в атмосферный воздух выбрасывается пыль. Санитарная очистка отработанного воздуха в этих процессах достигается применением рукавных фильтров типа ФРОГ или ФРЭЖ с антистатическим полотном.

Расширение марочного ассортимента фенопластов вызывает необходимость непрерывного совершенствования действующих систем газоочистки и разработки новых методов обезвреживания газовых выбросов, содержащих фенол и его производные [5].

Заключение. Основные направления снижения уровней выбросов в атмосферу в промышленности пластмасс

Непрерывно растущие мощности производств пластмасс, вовлечение в технологию все новых и новых веществ побуждают к постоянному совершенствованию газоочистительных средств и способов, используемых в промышленных процессах. Это совершенствование в ближайшие годы будет происходить в соответствии с тенденцией развития техники газоочистки в целом. В будущем предпочтение будет отдаваться способам и аппаратам, обеспечивающим тонкую очистку отходящих газовых потоков от вредных веществ.

По-прежнему сохранится преимущество сухих способов перед мокрыми, так как применение этих способов не сопряжено с образованием промышленных отходов, которые также требуют обезвреживания.

Из-за высокой стоимости отдельных мономеров получают широкое распространение установки и узлы газоочистки, предназначенные для рекуперации паров летучих веществ, что существенно улучшит технико-экономические показатели базовой технологии и даст возможность обеспечивать чистоту отработанного воздуха при помощи самоокупающихся газоочистных сооружений.

Для целей пылеподавления широкое распространение получат электрофильтры, а также различные аппараты с фильтрующими перегородками.

Продолжится совершенствование аппаратов инерционного, в частности циклонного, типа. Совершенствование их и будет нацелено на повышение степени очистки, однако использоваться они будут все так же в тех случаях, когда нужно провести предварительную, грубую очистку газовых выбросов небольшого объема.

Для улавливания газов кислой природы получит распространение метод, основанный на поглощении этих газов щелочными сорбентами, напыленными на фильтрующие поверхности тканей в рукавных фильтрах.

Уже в настоящее время расширяется использование для целей очистки твердых сорбентов, значительно менее дефицитных, чем активный уголь: полукокса, цеолитов, окиси алюминия, бокситов и др.

Весьма эффективным средством снижения расходов на газоочистку адсорбционным способом, помимо замены активного угля более доступными сорбентами, является переход на осуществление процесса не по традиционному четырехфазному, а по двухфазному режиму работы. Исключение таким образом двух стадий (сушки и охлаждения сорбента) приведет к заметному сокращению продолжительности процесса, расхода воды и электроэнергии

В ближайшие 5—10 лет ожидается дальнейшее развитие установок огневого обезвреживания, которое будет идти в основном по пути еще более широкого внедрения компактных циклонных печей. Предстоит много сделать в направлении усовершенствования конструкций огневых агрегатов и теплообменников к ним, рациональной организации сжигания потребляемого топлива и газодинамики реакционного пространства, разработки средств контроля и автоматизации.

Среди термических методов в будущем должен получить раcпространение способ дожигания горючих загрязнений воздуха, основанный на автотермическом принципе (т. е. без дополнительной подачи природного газа на разогрев входящего потока). Этот разогрев загрязненного воздуха перед подачей его в каталитический реактор для глубокого (до СО2 и H2O) окисления буде достигаться за счет высокой (суммарной) концентрации органических веществ в потоке газовых выбросов.

С целью экономии энергоресурсов представляется перспективным возвращать прошедший систему газоочистки воздух (если обезвреживание его производится термическим методом) в производственное помещение, что способствует снижению затрат на его подогрев в зимнее время. О размерах экономии вследствие использования газооборотных циклов можно судить по следующему примеру. При температуре окружающего воздуха 5 °С и температуре очищенного воздуха 25 °С поток, циркулирующий со скоростью 2-104 м/ч, даст экономию электроэнергии 11,8-106 кВт-ч/год

Стремление использовать для целей очистки сухие методы отчетливо проявляется в интенсивном развитии реагентных способов обезвреживания абгазов. В этом случае реакции связывания химических соединений протекают не в жидкой, а в газовой фазе. Такой прием является целесообразным в том случае, когда создание специального газоочистного сооружения не оправдано экономическими соображениями. Примером использования такого способа может служить обезвреживание стирола посредством введения в стиролсодержащий газовый поток паров фенилэтилового спирта, который взаимодействуя со стиролом, дает гораздо менее токсичный, чем стирол, продукт.

Не останутся неизменными в будущем и мокрые способы очистки газов, так как они и менее предпочтительны, чем сухие.

Следует отметить, что если для очистки газовых потоков, представляющих собой многокомпонентные системы, они заменены во многих случаях сухими способами, то для очистки от отдельных компонентов они еще долгое время будут единственно возможными. Кроме того, мокрые способы имеют ряд несомненных преимуществ перед сухими. Установки мокрой очистки газов, как правило, более компактны, проще в эксплуатации и дешевле. Очень часто орошающей жидкостью являются рабочие растворы, применяемые в основном производстве. В таких случаях установки абсорбционной очистки являются безусловно целесообразными.

Из аппаратов мокрого типа наиболее перспективными сегодня являются аппараты с плавающей насадкой, так как, обладая высоким коэффициентом массопередачи, они почти исключают возможность зарастания рабочих поверхностей твердыми отложениями. В ближайшее время следует ожидать распространения аппаратов этого типа для мокрой очистки газов различного происхождения.

В развитии аппаратов мокрой очистки характерным является стремление к созданию комбинированных систем. Например, известна конструкция, сочетающая трубу Вентури, пенную решетку, каплеуловитель и емкость для орошающего раствора. Такое комбинирование позволяет конструировать газоочистные установки с высокой эффективностью при минимальных габаритах.

Успешное применение в промышленности пластмасс всех ожидаемых достижений в технике газоочистки существенно снизит, а в отдельных случаях и исключит выбросы вредных веществ в атмосферу [5].

Литература

1. Бродский Ю.Н., Мельникова Л.Н. - Промышленная и санитарная очистка газов. 1975, № 5, с. 35

2. Руководство по гигиене атмосферного воздуха / Под ред. К.А. Буштуевой. М., Медицина, 1976, с. 82

3. Балацкий О.Ф. Экономика защиты воздушного бассейна. Харьков, Вища школа. 1976, с. 37

4. Кисаров В.М., Субботин А.И. - Пласт. массы, 1975, № 5, с. 27

5. Быстров

6. Свищев Е.Г., Высоцкая М.И., Гасен В.С. и др. - Пласт. массы, 1978, № 3, с. 63.

7. Раздолькина В.И., Леоненко В.К. - Пласт. массы, 1975, № 5, с. 22

8. Балабанов В.П., Кияшко А.В., Федюнина В.И. - Промышленная и санитарная очистка газов. М., 1978, № 2, с. 17

Дата: 2019-07-31, просмотров: 304.