Поливинилацетатные пластики составляют довольно широкий круг материалов, используемых в практике. Это и поливинилацетат, и поливиниловый спирт, и поливинилацетали, и поливинилкетали. Самое большое распространение из полимеров этого типа имеют поливинилацетат (в виде 50 %-ной дисперсии полимера - в воде — ПВАД), поливиниловый спирт и поливинилбутираль.

Газовые выбросы производства поливинилового спирта (ПВС) представляют собой смесь разнообразного качественного и количественного состава в зависимости от марочного ассортимента и целевого назначения выпускаемого полимерного продукта. Получение ПВС общего назначения сопровождается выбросом в атмосферу винилацетата, метанола, метилацетата и ацетальдегида, ПВС медицинского назначения — винилацетата, этанола и этилацетата.

Омыление поливинилацетата с получением ПВС иногда проводят в присутствии бензина. В этом случае газовые выбросы содержат еще и пары бензина. Cодержание перечисленных компонентов в отходящих потоках довольно значительно, г/м3:

Метанол 10—65

Метил ацетат 1,2—13,3

Винилацетат 2—9

Ацетальдегид 0,4—0,7

Причем объем технологических сбросов достигает на некоторых стадиях 100— 150 м3/мин.

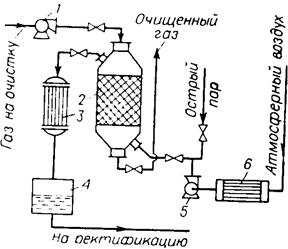

В производствах ПВС действует ряд рекуперационных установок по очистке газовых выбросов от паров веществ, входящих в их состав [8]. Процесс очистки паровоздушной смеси и рекуперации органических веществ, образующихся в производствах ПВС и ацеталей, состоит из четырех стадий: адсорбция, десорбция, сушка и охлаждение. На рис. 7 показана принципиальная схема рекуперационной установки.

Парогазовая смесь с помощью газодувки 1 направляется в адсорбер 2, где проходит через неподвижный слой активного угля высотой не менее 0,6 м. Для целей рекуперации паров органических веществ отечественная промышленность выпускает угли марок АР-А, АР-Б, АР-В. Очищенный воздух, пройдя через слой активного угля, выбрасывается в атмосферу. После насыщения угля парами летучих веществ подача паровоздушной смеси в адсорбер прекращается, и начинается процесс десорбции.

Активный уголь, насыщенный парами органических веществ, регенерируется острым водяным паром с температурой 110 - 115 °С, который подается в течение 1,5 - 2 ч при помощи газодувки 5. Пары воды и десорбированных веществ конденсируются в холодильнике 3 и в виде конденсата собираются в декантаторе 4, в котором система расслаивается на два слоя, водный и органический. Выделение из конденсата компонентов, пригодных для повторного использования в производстве, осуществляется ректификацией в отделении регенерации.

По окончании процесса десорбции проводится сушка активного угля воздухом, подогретым в калорифере. Температура воздушного потока, подаваемого на сушку, составляет 105 - 110°С. После сушки уголь охлаждается в токе атмосферного воздуха с температурой не более 30 °С, нагнетаемого в систему при помощи газодувки.

В производстве ПВАД выбросы в атмосферу представляют собой очень концентрированные потоки, в которых содержится в основном винилацетат (до 350 мг/м3). Обезвреживание этих выбросов осуществляется в конденсаторах, в которых улавливается большая часть паров винилацетата.

Рис. 7. Принципиальная схема рскуперационной установки: 1, 5 — газодувки; 2 — адсорбер; 3 — холодильник; 4 — декантатор; 6 — калорифер.

При повышенной концентрации примесей в парогазовом потоке пары летучих веществ рационально не только конденсировать с использованием хладоагентов. Иногда применяется тот же метод адсорбции, но концентрированный поток загрязненного воздуха перед подачей его в адсорбер разбавляется свежим воздухом. При конденсационном способе улавливания летучих веществ в качестве хладоагентов обычно используют рассолы с температурой от -15 до -30 °С. Расчет показывает, что концентрации всех приведенных выше компонентов в очищаемом воздухе при охлаждении его от 0 до -20 °С снижаются примерно в 2,5 раза, что существенно меняет нагрузку на активный уголь, работающий в адсорбере.

Степень десорбции паров органических веществ, выбрасываемых в производстве ПВС и поливинилацеталей, достигает 96 % при скорости подачи пара 0,1 м/с с температурой 110—125 °С; расход пара — 3 кг на 1 кг рекуперата; время десорбции 40— 60 мин.

Газовые выбросы производства поливинилбутираля марки ПШВ-Н по составу и количеству близки к выбросам производства ПВС, поэтому и здесь применим метод адсорбционной очистки на активном угле с возвратом продуктов регенерации в производство для повторного использования.

Основными источниками загрязнений в производстве поливинилформаля являются воздушки омылителей, полимеризаторов и ацеталяторов. Газовые выбросы содержат винилацетат, метанол, формальдегид и уксусную кислоту. Адсорбционный метод очистки на активном угле, успешно применяемый для очистки газовых выбросов от метанола и винилацетата, в данном случае оказывается недостаточно эффективным из-за малой емкости активного угля по формальдегиду. Невысока сорбционная емкость активного угля и по уксусной кислоте. Поэтому обезвреживание отходящих газов в этом случае целесообразнее осуществлять методом каталитического окисления.

Высокой каталитической активностью для окисления газов данного состава обладает алюмоплатиновый катализатор АП-56, который позволяет достигать высокой степени очистки (95—98 %) при высоких объемных скоростях газа.

Известен способ обезвреживания фторуглеродов сжиганием их при 1000—1200 °С с участием воды. В этих условиях фторпроизводные разлагаются с образованием фтористого водорода и углекислого газа. Газовый поток после печи сжигания проходит через насадочный скруббер, орошаемый циркулирующим потоком воды. При этом фтористый водород извлекается из газового потока и утилизируется, а углекислый газ и пары воды выбрасываются в атмосферу (фтористый водород можно не утилизировать, а обезвреживать, промывая газовый поток известковым молоком).

Фторорганические вещества можно нейтрализовать электрическим током, например, в электродуговом дожигателе ЭДП-109 или ЭДП-114.

Для очистки промышленных газовых отходов, содержащих соединения фтора, нередко прибегают к комбинированному способу обезвреживания. Принцип совмещения двух методов очистки может быть реализован в двухстадийном процессе, включающем пирогидролиз фторорганических веществ и последующее извлечение фтористого водорода из отходящих потоков одним из стандартных приемов.

Большим разнообразием по составу и количеству отличаются газовые выбросы производства изделий с противокоррозионными фторопластовыми покрытиями. В газовых выбросах этих производств содержатся ацетон, этилацетат, бутилацетат, диметилформамид, диметилацетамид, бензин, толуол и диметилфталат. На стадии сплавления порошков в атмосферу выбрасывается фтористый водород и фторангидрид угольной кислоты.

Обезвреживание абгазов этих производств из-за сложности их состава целесообразно проводить с безвозвратной потерей летучих компонентов. Выбросы на стадии сплавления порошков проходят через химический известковый поглотитель, а отходящие газы остальных стадий объединенным потоком подаются в контактный аппарат с двумя слоями катализатора, где происходит глубокое окисление всех органических соединений с образованием углекислого газа и воды. В первом слое двухзонного аппарата плотность заполнения катализатором сравнительно небольшая (этот слой состоит из асбестоплатины или других катализаторов окислительного действия и низкотемпературной способности). Другой каталитический слой (катализатор АП-56) имеет более высокую степень заполнения. Полнота окисления всех перечисленных выше веществ в таком аппарате достигается благодаря использованию дополнительных нагревательных устройств.

В производстве фторопластов в атмосферный воздух поступают карбонилфторид и перфторизобутилен. Обезвреживание мощных газовых потоков, содержащих эти вещества в больших концентрациях, рационально проводить применяя пирогидролиз, а для небольших объемов отходящих газов с невысокими концентрациями особо токсичных веществ, по-видимому, целесообразнее применять небольшие двухслойные фильтры с активным углем и химическим известковым поглотителем. После насыщения слоев вредными веществами такие фильтры не регенерируют, а захоранивают в специально отведенных местах.

Известен способ очистки воздуха от карбонилфторида, тетрафторэтилена и окиси тетрафторэтилена посредством конденсации фторсодержащих веществ в ловушках при -120 °С и атмосферном давлении с последующей низкотемпературной ректификацией [5].

Дата: 2019-07-31, просмотров: 320.