Аппаратурное оформление биотехнологического процесса.

Биореакторы

Промышленное производство биопрепаратов представляет собой сложный комплекс взаимосвязанных физических, химических, биофизических, биохимических, физико-химических процессов и предполагает использование большого количества разнотипного оборудования, которое связано между собой материальными, энергетическими потоками, образующими технологические линии.

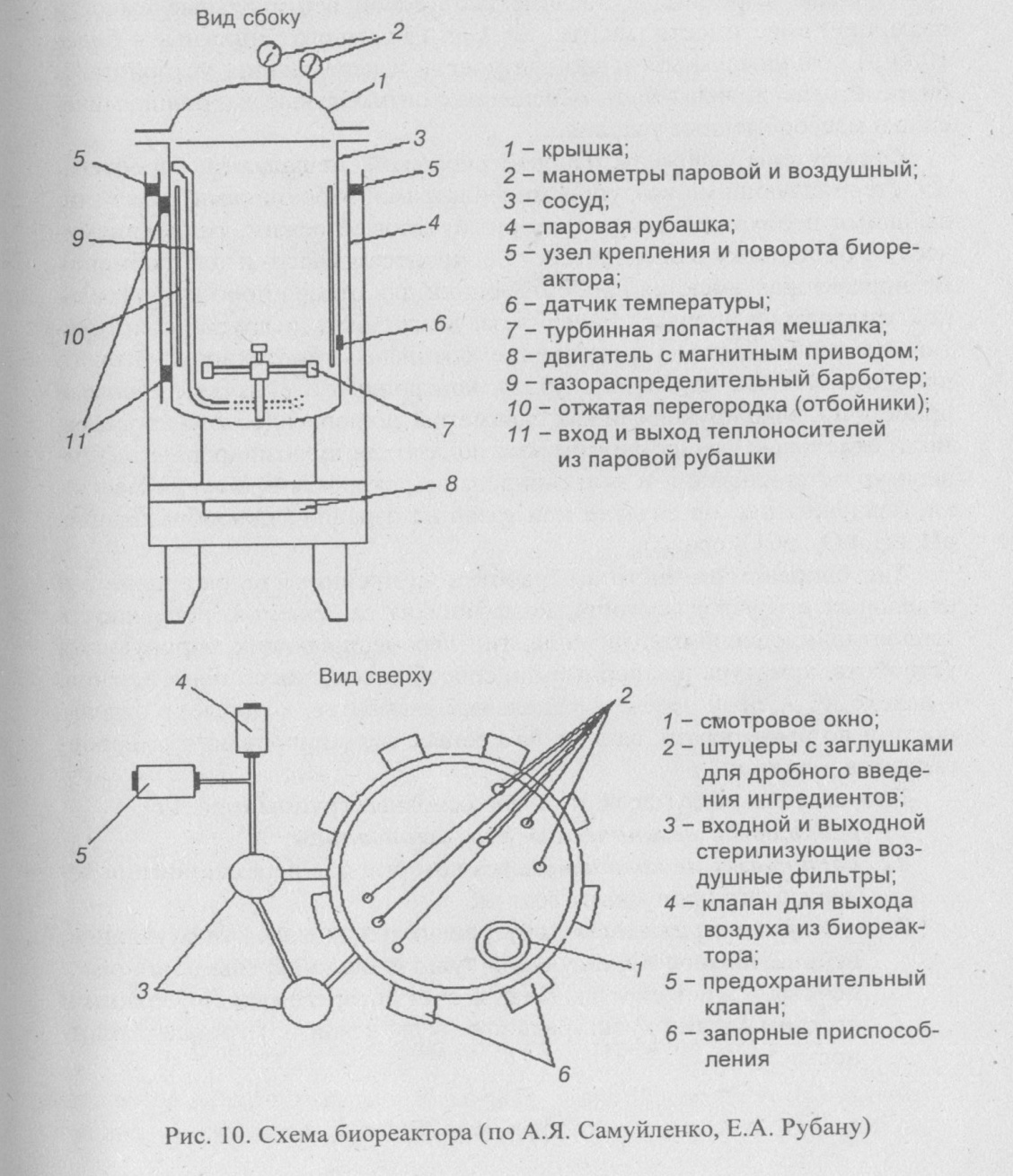

Основным аппаратурным элементом биотехнологического процесса является биореактор - ферментер (рис. 10). Биореакторы предназначены для культивирования микроорганизмов, накопления биомассы, синтеза целевого продукта.

Биореакторы изготавливают из высоколигиро-ванных марок стали, иногда из титана. Внутренняя поверхность биореактора должна быть отполирована.

Типовые ферментеры представляют собой вертикальные ёмкости различной вместимости (малые - от 1 до 10 л, многотоннажные - более 1000 л) с минимальным числом штуцеров и передающих устройств. В биореакторах должны быть обеспечены оптимальные гидродинамические и массообменные условия.

Ферментеры снабжены паровой рубашкой, мешалками, барботера-ми, стерилизующими воздушными фильтрами, отбойниками, обеспечивающими необходимые температурный, газовый режим, гидродинамическую обстановку в биореакторе (т.е. процессы массо- и теплообмена). В биореакторах имеются пробоотборцики для отбора проб культураль-ной жидкости в процессе биосинтеза. Могут быть и другие конструктивные особенности, учитывающие специфику биотехнологического процесса. Работа отдельных узлов контролируется измерительными приборами, фиксирующими как параметры технологического процесса, так и отдельные физико-химические показатели культивирования (температуру стерилизации и культивирования, скорость вращения мешалки, давление, расход воздуха или газов на аэрацию, пенообразование, рН, еН, рО2, рСО2 среды).

Тип биореактора, чистота обработки внутренних стенок аппарата и отдельных его узлов, ёмкость, коэффициент заполнения, поверхность теплоотдачи, способ отвода тепла, тип перемешивающих, аэрирующих устройств, арматура и запорные приспособления, способ пеногашения, — далеко не полный перечень отдельных элементов, которые, в отдельности и во взаимосвязи, влияют на процесс культивирования микроорганизмов и клеток.

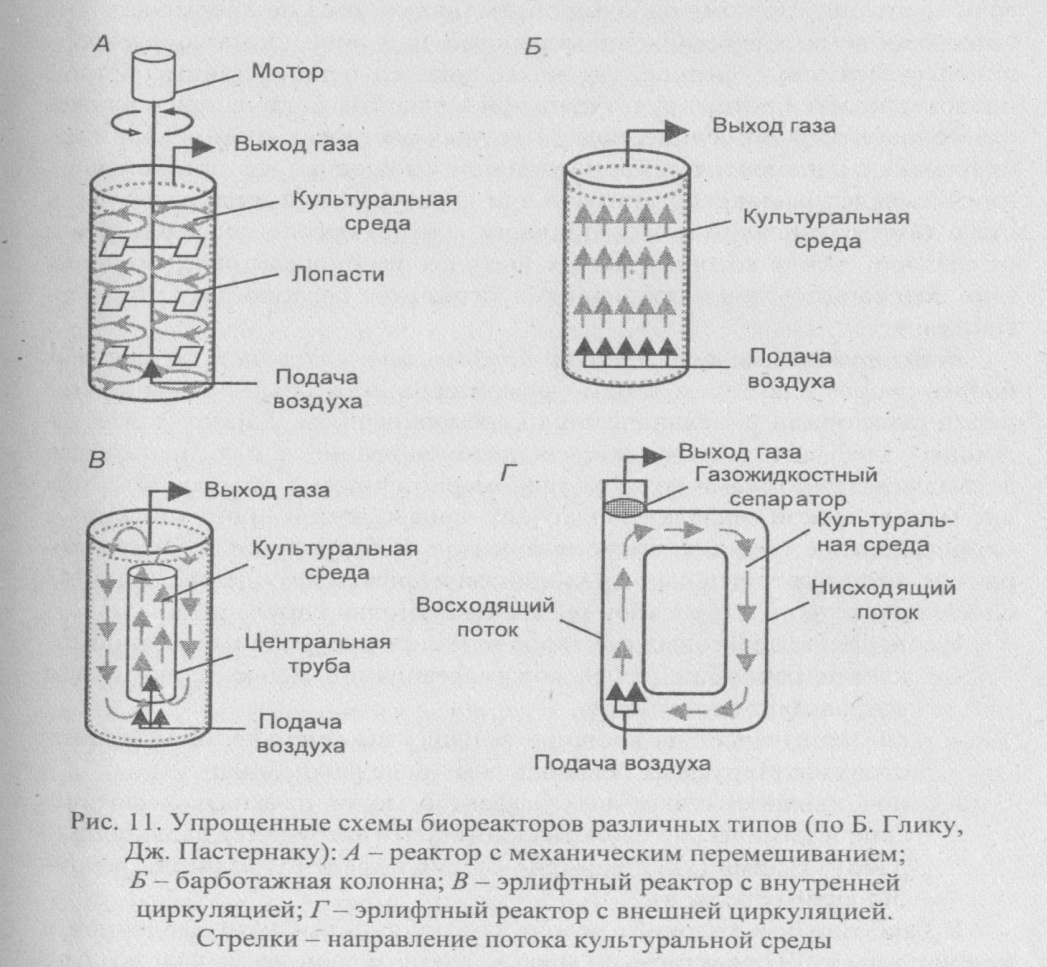

Биореакторы подразделяют на три основные группы (рис. 11):

1) реакторы с механическим перемешиванием;

2) барботажные колонны, через которые для перемешивания содержимого пропускают воздух;

3) эрлифтныереакторы с внутренней или внешней циркуляцией; перемешивание и циркуляция культуральной среды в них обеспечивается потоком воздуха, за счет которого между верхним и нижним слоями культуральной среды возникает градиент плотности.

Биореакторы первого типа используют чаще всего, так как они позволяют легко изменять технологические условия и эффективно доставлять к растущим клеткам воздух, определяющий характер развития микроорганизмов и их биосинтетическую активность. В таких реакторах воздух подают в культуральную среду под давлением через разбрызгиватель - кольцо с множеством маленьких отверстий. При этом

Биореакторы первого типа используют чаще всего, так как они позволяют легко изменять технологические условия и эффективно доставлять к растущим клеткам воздух, определяющий характер развития микроорганизмов и их биосинтетическую активность. В таких реакторах воздух подают в культуральную среду под давлением через разбрызгиватель - кольцо с множеством маленьких отверстий. При этом цели используют мешалки - одну или несколько. Мешалки, разбивая крупные пузырьки воздуха, разносят их по всему реактору и увеличивают время пребывания в культуральной среде. Эффективность распределения воздуха зависит от типа мешалки, числа оборотов, физико-химических свойств среды.

При интенсивном перемешивании культуральной среды происходит ее вспенивание, поэтому рабочий объем биореактора не превышает 70% общего объема. Свободное пространство над поверхностью раствора используется как буферное, где накапливается пена, и таким образом предотвращается потеря культуральной жидкости. В пенящейся жидкости условия аэрации лучше, чем в плотных растворах (при условии непрерывного перемешивания и циркуляции слоя пены, т.е. при исключении нахождения микроорганизмов вне культуральной жидкости). Вместе с тем вспенивание может привести к переувлажнению фильтров в отверстиях, через которые воздух выходит из биореактора, уменьшению потока воздуха и к попаданию в ферментер посторонних микроорганизмов.

Конструктивные особенности барботажных колонн и эрлифтных биореакторов дают этим типам ферментеров некоторые преимущества перед реакторами с механическим перемешиванием. Барботажные колонны более экономичны, так как перемешивание в них происходит восходящими потоками воздуха равномерно по всему объему. Отсутствие механической мешалки исключает один из путей проникновения в биореактор посторонних микроорганизмов. В барботажных биореакторах не возникает сильных гидродинамических возмущений (сдвигов слоев жидкости культуральной среды относительно друг друга).

Уменьшение сдвиговых факторов важно по следующим причинам: клетки рекомбинантных микроорганизмов менее прочны, чем нетрансформированные;

клетка отвечает на внешние воздействие уменьшением количества синтезируемых белков, в том числе рекомбинантных; под влиянием сдвиговых эффектов могут изменяться физические и химические свойства клеток, что затрудняет дальнейшую работу с ними (ухудшаются условия выделения, очистка рекомбинантных белков).

В барботажных колоннах воздух подают под высоким давлением в нижнюю часть биореактора; по мере подъема мелкие пузырьки воздуха объединяются, что влечет неравномерное его распределение. Кроме того, подача воздуха под высоким давлением приводит к сильному пе-нообразованию.

В эрлифтных биореакторах воздух подают в нижнюю часть вертикального канала. Поднимаясь, воздух увлекает за собой жидкость к верхней части канала, где расположен газожидкостный сепаратор (здесь частично выходит воздух). Более плотная деаэрированная жидкость опускается по другому вертикальному каналу ко дну реактора и процесс повторяется. Таким образом, в эрлифтном биореакторе культуральная среда вместе с клетками непрерывно циркулирует в биореакторе.

Эрлифтные биореакторы выпускаются в двух конструктивных вариантах. В первом - реактор представляет емкость с центральной трубой, которая обеспечивает циркуляцию жидкости (реакторы с внутренней циркуляцией). У эрлифтного биореактора второго типа культуральная среда проходит через отдельные независимые каналы (реактор с внешней системой циркуляции).

Эрлифтные биореакторы более эффективны, чем барботажные колонны, особенно в суспензиях микроорганизмов с большей плотностью или вязкостью. Перемешивание в эрлифтных ферментерах более интенсивно и вероятность слипания пузырьков минимальна.

Для стерилизации биореактора применяют пар под давлением. Внутри биореактора не должно быть «мертвых зон», недоступных для пара во время стерилизации. Стерилизации подлежат все клапаны, датчики, входные и выходные отверстия.

Стерильность обеспечивается и герметизацией биотехнологического оборудования, работающего в асептических условиях. Стерильная передача жидкости осуществляется через штуцеры парового затвора. Технологическая обвязка биореактора исключает контаминацию куль-туральной жидкости посторонней микрофлорой и возможности попадания продуктов биосинтеза в окружающую среду. Основные агенты, контаминирующие клеточные культуры — бактерии, дрожжи, грибы, простейшие, микоплазмы, вирусы. Источники контаминации - воздух, пыль, питательные среды, рабочие растворы, оборудование, рабочий персонал.

Требования к проведению отдельных процессов в стерильных условиях с аэрацией культур.

Методы, применяемые для исключения возможности попадания в культуру посторонней микрофлоры, основаны либо на задержке, либо на уничтожении микроорганизмов (рис. 6.1).

Рис. 6.1. Способы обеспечения асептических условий

К методам, основанным на первом принципе, можно отнести стерилизующую фильтрацию воздуха и жидкостей (растворов питательных веществ), а также герметизацию технологического оборудования и коммуникаций. К методам, основанным на уничтожении микроорганизмов, относятся термическая, химическая и радиационная стерилизации (ионизирующее излучение). В биотехнологии наиболее распространена термическая стерилизация. Она применяется для стерилизации оборудования и коммуникаций, питательных сред и технологических растворов, для создания тепловых барьеров, препятствующих прониканию микроорганизмов в аппарат во время отбора проб, внесения посевного материала и добавок. В качестве стерилизующего агента при термической стерилизации обычно используют насыщенный водяной пар различного давления и температуры. Химическую стерилизацию применяют обычно для тех элементов оборудования, которые не выдерживают нагревания до температуры 110—130 °С, необходимой для тепловой стерилизации (некоторые датчики и другие средства

КИПиА, фильтры для воздуха и жидкостей). В качестве агентов химической стерилизации используют формальдегид, оксид этилена, Р-пропиолактон и др.

Радиационная стерилизация основана на губительном воздействии ионизирующего излучения на клетки микроорганизмов. Она пока не нашла широкого применения в микробиологической промышленности.

Дата: 2019-07-30, просмотров: 639.