Челябинск

2008

АННОТАЦИЯ

Рабочие процессы и элементы расчета механизмов автомобиля Ford Fiesta. – Челябинск: ЮУрГУ, АТ-452, 2008г.

В данном семестровом задании представлены элементы расчета сцепления, КПП, главной и карданной передач, амортизатора, полуоси пружины, рулевого и тормозного механизмов, а также кузова автомобиля Ford Fiesta.

СОДЕРЖАНИЕ

Введение. 4

1 Расчёт сцепления.. 5

2 РАСЧЕТ КОРОБКи ПЕРЕДАЧ. 9

3 Расчет карданной передачи.. 13

4 Расчет главной передачи.. 18

5 Расчет полуоси.. 23

6 Расчет рессоры.. 26

7 Расчет амортизатора.. 30

8 Расчет пружины.. 34

9 Расчет рулевого управления.. 36

10 Расчет тормозного управления.. 39

11 Расчет несущей части автомобиля.. 43

Литература.. 46

Введение

В результате интенсивного совершенствования конструкции автомобилей, более частого обновления выпускаемых моделей, придания им высоких потребительских качеств, отвечающих современным требованиям, возникает необходимость повышения уровня подготовки кадров в сфере Автомобильного транспорта.

Будущий инженер должен иметь представления о современном состоянии и тенденциях развития как автомобилестроения в целом, так и отдельных конструкций автомобилей, уметь оценивать эксплуатационные свойства на основе анализа конструкций моделей автомобилей, определять нагруженность отдельных элементов, чтобы прогнозировать их надежность, а также проводить испытания автомобилей и оценивать их результаты.

Задача раздела «Анализ конструкций и элементы расчета»- дать знания и навыки по анализу и оценке конструкций различных автомобилей и их механизмов, а также по определению нагрузок.

«Анализ конструкций, элементы расчета» подчинено общему принципу: анализ и оценка конструкций дается на базе предъявляемых требований и классификационных признаков, чему соответствует изучение рабочих процессов.

Расчёт сцепления

Сцепление – это механизм трансмиссии, передающий крутящий момент двигателя и позволяющий кратковременно отсоединять двигатель от трансмиссии и вновь их плавно соединять.

Алгоритм расчета сцепления

1. Расчетный момент сцепления Мс двигателя:

(1.1)

(1.1)

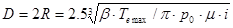

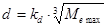

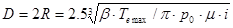

2. Диаметр ведомого диска:

(1.2)

(1.2)

где p0=0.2МПа;

m=0.3;

I=2.

3. Внутренний радиус фрикционного кольца .

r= (0.6)R=0.075 м. (1.3)

4. Сумарная сила действующая на ведомый диск.

(1.4)

(1.4)

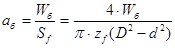

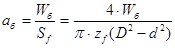

4. Удельная работа буксования:

(1.5)

(1.5)

где Wб – работа буксования определяется из зависимости:  ,

,

где ωд и ωа – угловые скорости соответственно ведущих и ведомых дисков,

Мс(t)- момент трения сцепления.

5. Расчет ведущего диска на нагрев:

(1.6)

(1.6)

где m н – масса диска,

с- удельная массовая теплоемкость.

6. Нажимное усилие одной витой пружины:

(1.7)

(1.7)

где Р0 – суммарное усилие оттяжных и отжимных пружин сцепления, Р0 = (0,15-0,25)МПа,

zн – число нажимных пружин.

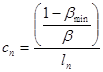

7. Жесткость пружины:

, (1.8)

, (1.8)

где lн – величина износа накладок.

Проведение расчета

Таблица 1 – Исходные данные для расчёта сцепления

| Угловая скорость коленвала при максимальном моменте, об/мин | 2600 |

| Максимальный крутящий момент двигателя, Н*м | 106 |

| Давление между поверхностями трения, кН/м^2 | 25 |

| Коэффициент запаса сцепления | 1,65 |

| Число пар трения | 2 |

| Число нажимных пружин | 10 |

| Полный вес автомобиля, Н | 16500 |

| Расчетный коэффициент трения | 0,3 |

| Передаточное число трансмиссии | 14,54 |

| Полный вес прицепа, Н | 5500 |

| Радиус колеса, м | 0,33 |

| КПД трансмиссии | 0,92 |

| Коэффициент дорожного сопротивления | 0,16 |

| Коэффициент учета моментов инерции колес | 1,06 |

| Масса ведущего диска, кг | 10 |

| Удельная массовая теплоемкость чугуна (стали), Дж/(кг*град) | 481,5 |

| Доля теплоты, приходящейся на рассчитываемую деталь | 0,5 |

Таблица 2 – Результаты расчета сцепления

| Нажимное усилие прижимных пружин, Н | 6836 |

| Наружный диаметр ведомого диска, м | 0,19 |

| Внутренний диаметр ведомого диска, м | 0,13 |

| Средний радиус, м | 0,16 |

| Сила сжатия фрикционных дисков сцепления, Н | 1643,7 |

| Нажимное усилие одной пружины, Н/м^2 | 683,6 |

| Работа буксования, кДж | 3049 |

| Перепад температур, град | 1,8624 |

| Максимальная сила, действующая на нажимную пружину, кН | 13,68 |

Расчет коробки передач

Коробка передач является агрегатом трансмиссии, преобразующим крутящий момент и частоту вращения по величине и направлению. Предназначена для получения различных тяговых усилий на ведущих колесах при троганнии автомобиля с места и его разгоне, при движении автомобиля и преодолении дорожных препятствий.

Алгоритм расчета КПП

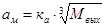

1. Определение межосевого расстояния:

, (2.1)

, (2.1)

где Ка = 8,6…9,3 – коэффициент для грузовых автомобилей и автобусов.

Мвых – крутящий момент на ведомом валу.

2. Диаметр ведущего вала в шлицевой части:

(2.2)

(2.2)

где Kd – эмпирический коэффициент,

Мemax – максимальный крутящий момент двигателя.

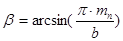

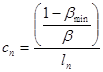

3. Угол наклона β, удовлетворяющий условию εβ = 1, определяют из равенства:

, (2.3)

, (2.3)

где mn – нормальный модуль.

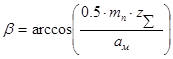

4. Найдем уточненное значение угла наклона:

, (2.4)

, (2.4)

где zΣ – суммарное число зубьев.

5. Число зубьев зубчатых колес:

Zbщ + Zвм = ZΣ (2.5)

Zвм / Zвщ = up (2.6)

где Zbщ – число зубьев ведущего зубчатого колеса

Zвм число зубьев ведомого зубчатого колеса,

ZΣ – суммарное число зубьев,

up – передаточное число от ведущего зубчатого колеса к ведомому.

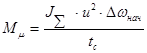

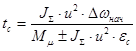

6. Необходимый момент трения синхронизатора:

, (2.7)

, (2.7)

где JΣ – суммарный приведенный момент инерции для той части системы, угловая скорость которой изменяется под действием момента  .

.

U – передаточное число от вала, к которому приводится момент инерции, к включенному зубчатому колесу.

- начальная разность угловых скоростей вала и установленного на нем включенного зубчатого колеса.

- начальная разность угловых скоростей вала и установленного на нем включенного зубчатого колеса.

7. Время синхронизации:

, (2.8)

, (2.8)

где εс – угловое замедление вала, на котором расположен синхронизатор.

Проведение расчета

Таблица 3- Исходные данные КПП

| Количество ступеней коробки передач | 5 |

| Максимальный крутящий момент на выходном валу, Н*м | 1631,7 |

| Радиус качения колеса автомобиля, м | 0,33 |

| Передаточное отношение главной передачи | 3,9 |

| Угол наклона зубьев зубчатых колёс, град | 22 |

| Относительный пробег на 1 передаче | 0,01 |

| Относительный пробег на 2 передаче | 0,04 |

| Относительный пробег на 3 передаче | 0,2 |

| Относительный пробег на 4 передаче | 0,75 |

| Относительный пробег на 5 передаче | 0,75 |

| Модуль зубчатого зацепления 1 передачи, мм | 4,25 |

| Модуль зубчатого зацепления 2 передачи, мм | 3,5 |

| Модуль зубчатого зацепления 3 передачи, мм | 3,5 |

| Модуль зубчатого зацепления 4 передачи, мм | 3,5 |

| Модуль зубчатого зацепления 5 передачи, мм | 3,5 |

| Число зубьев ведущей шестерни 1 передачи | 14 |

| Число зубьев ведущей шестерни 2 передачи | 25 |

| Число зубьев ведущей шестерни 3 передачи | 34 |

| Число зубьев ведущей шестерни 4 передачи | 43 |

| Число зубьев ведущей шестерни 5 передачи | 52 |

| Передаточное отношение 1 передачи | 3,67 |

| Передаточное отношение 2 передачи | 2,1 |

| Передаточное отношение 3 передачи | 1,36 |

| Передаточное отношение 4 передачи | 1,00 |

| Передаточное отношение 5 передачи | 0,82 |

Таблица 4- Результаты расчета КПП

| Межосевое расстояние, мм | 106 |

| Рабочая ширина венцов зубчатых колёс, мм | 22 |

| Ширина подшипников, мм | 24 |

| Осевой размер зубчатой муфты и синхронизатора, мм | 78 |

| Осевой размер картера коробки передач, мм | 296 |

| Диаметр ведомого вала (в средней части), мм | 60 |

| Диаметр промежуточного вала (в средней части), мм | 51 |

| Диаметр ведущего вала в шлицевой части, мм | 51 |

| Контактное напряжение зубьев 1 передачи, МПа | 76,02 |

| Контактное напряжение зубьев 2 передачи, МПа | 40,78 |

| Контактное напряжение зубьев 3 передачи, МПа | 25,92 |

| Контактное напряжение зубьев 4 передачи, МПа | 18,67 |

| Контактное напряжение зубьев 5 передачи, МПа |

|

| Напряжение изгиба зубьев 1 передачи, МПа | 146,1 |

| Напряжение изгиба зубьев 2 передачи, МПа | 67,55 |

| Напряжение изгиба зубьев 3 передачи, МПа | 36,52 |

| Напряжение изгиба зубьев 4 передачи, МПа | 22,83 |

| Напряжение изгиба зубьев 5 передачи, МПа |

|

| Ресурс коробки передач по контактным напряжениям, тыс.км | 115,6 |

| Ресурс коробки передач по усталостным напряжениям, тыс.км | 139,3 |

Расчет карданной передачи

Карданная передача автомобиля – это механизм трансмиссии, состоящий из одного или нескольких карданных валов и карданных шарниров, предназначенный для передачи крутящего момента между агрегатами, оси валов которых не совпадают или могут изменять свое относительное положение.

Проведение расчета

Таблица 7 - Исходные данные для расчета карданной передачи

| Наружный диаметр сечения вала, мм | 70 |

| Внутренний диаметр сечения вала, мм | 66 |

| Расстояние между центрами карданов, мм | 785 |

| Максимальная скорость движения автомобиля, км/ч | 135 |

| Передаточное число от карданного вала к ведущим колёсам | 3.9 |

| Радиус качения колеса, м | 0,33 |

| Крутящий момент на ведущем валу коробки передач, Н*м | 114 |

| Передаточное число коробки передач на низшей передаче | 3,67 |

| Момент сопротивления кручения трубы карданного вала, мм^3 | 0,0141 |

| Коэффициент динамичности | 3 |

| Длина трубы карданного вала, м | 0,765 |

| Полярный момент инерции сечения, мм^4 | 0,0048 |

| Модуль упругости при кручении, МПа | 85000 |

| Число шлицев | 17 |

| Высота зубьев шлицев, м | 0,0022 |

| Длина шлицев, м | 0,06 |

| Средний радиус поверхности контактов зубьев, м | 0,0214 |

| Коэф-т, учитывающий неравномерное распределение нагрузки по зубьям | 0,75 |

| Расстояние между серединами игольчатых роликов, мм | 47,17 |

| Угол установки карданного вала, град | 2 |

| Плечо условно сосредоточенной силы, действующей в середине шипа, м | 0,0186 |

| Момент сопротивления сечения шипа, мм^3 | 0,012 |

| Диаметр шипа крестовины, м | 0,0141 |

| Диаметр отверстия в шипе крестовины для смазывания, м | 0,000705 |

| Плечо "А" опасного сечения в вилке карданного шарнира, м | 0,005 |

| Момент сопротивления изгибу опасного сечения вилки шарнира, мм^3 | 0,008 |

| Плечо "C" опасного сечения в вилке карданного шарнира, м | 0,0023 |

| Момент сопротивления кручению опасного сечения вилки шарнира, мм^3 | 0,008 |

| Число игл подшипника | 22 |

| Диаметр иглы подшипника, мм | 2,4 |

| Длина иглы подшипника, мм | 10 |

| Частота вращения кард. вала при средней скорости движения а/м, об/мин | 2600 |

| Коэффициент прогиба | 1,1 |

| Сила действующая на подшипник при расчётном моменте, Н | 23523 |

| Поправочный коэф-т, учитывающий угол установки карданного вала | 4 |

Таблица 8 - Результаты расчета карданной передачи

| Критическая частота вращения коленчатого вала, об/мин | 1561 |

| Максимальная частота вращения коленчатого вала, об/мин | 4228 |

| Допустимая длина коленчатого вала, мм | 452,5 |

| Расчётный крутящий момент на карданном валу на низшей передаче, Н*м | 418,4 |

| Напряжение кручения трубы под действием расчётного момента, Па | 2,97E+04 |

| Максимальный динамический момент, Н*м | 1255 |

| Напряжения кручения трубы под действием динамического момента, Па | 8,90E+04 |

| Угол закручивания трубы карданного вала, град | 1,35E+04 |

| Напряжение смятия боковых поверхностей шлицев, Па | 11,62 |

| Условно сосредоточенная нормальная сила, действующая в середине шипа, Н | 8875 |

| Напряжение изгиба шипа крестовины в опасном сечении, Па | 1,38E+04 |

| Напряжение среза шипа крестовины в опасном сечении, МПа | 57,01 |

| Напряжение изгиба в опасном сечении вилки шарнира, Па | 5547 |

| Напряжение среза в опасном сечении вилки шарнира, Па | 2552 |

| Динамическая грузоподъёмность подшипника, кН | 6,134 |

| Пробег автомобиля до выхода подшипника из строя, тыс.км | 158,5 |

Обратившись к [2] можно сделать вывод, что результаты расчета удовлетворяют установленным требованиям и данная карданная передача годна к эксплуатации.

Расчет главной передачи

Главная передача – механизм трансмиссии автомобиля, преобразующий крутящий момент и расположенный перед ведущими колесами автомобиля.

Проведение расчета

Таблица 7 - Исходные данные для расчета главной передачи

| Длина образующей делительного конуса ( L ), мм | 180 |

| Число зубьев ведущей шестерни ( Z1 ) | 9 |

| Число зубьев ведомой шестерни ( Z2 ) | 32 |

| Угол наклона винтовой линии (BET 1 ), град | 51,17 |

| Угол наклона винтовой линии (BET 2 ), град | 26,15 |

| Смещение осей ( Е ), мм | 31,75 |

| Длина зубьев ведущей шестерни ( B1 ), мм | 54 |

| Длина зубьев ведомой шестерни ( B2 ), мм | 50 |

| Угол зацепления ( AL ), трад | 16 |

| Передаточное число первой передачи ( U1 ) | 3,67 |

| Передаточное число раздаточной коробки ( Up ) | 2.135 |

| Радиус качения колеса (Ro), мм | 330 |

| Коэффициент динамичности ( Kd ) | 1,5 |

| Расчётный крутящий момент ( Mtr ), Н*м | 114 |

| Максимальный крутящий момент ( Me max ), Н*м | 114 |

Таблица 8 - Результаты расчета главной передачи

| Радиус средней точки зуба (Rср), мм | 41,42 |

| Радиус средней точки зуба (Rср), мм | 106,6 |

| Половина угла при вершине начального конуса (DEL1), град | 16,13 |

| Половина угла при вершине начального конуса (DEL2), град | 76,27 |

| Радиус кривизны зуба (Ro1), мм | 27,8 |

| Радиус кривизны зуба (Ro2), мм | 129,8 |

| Эквивалентное число зубьев (Ze1) | 34,86 |

| Эквивалентное число зубьев (Ze2) | 160,6 |

| Торцевой шаг по основанию конуса (Ts1), мм | 32,76 |

| Торцевой шаг по основанию конуса (Ts2), мм | 23,4 |

| Окружная сила (P1), Н | 2,752 |

| Окружная сила (P2), Н | 1,07 |

| Осевая сила (Q1), Н | 3,462 |

| Осевая сила (Q2), Н | 0,456 |

| Радиальная сила (Rs1), кН | 2,029 |

| Радиальная сила (Rs2), кН | 0,5799 |

| Напряжение изгиба (SIG изг 1), МПа | 1,765 |

| Напряжение изгиба (SIG изг 2), МПа | 0,4287 |

| Напряжение смятия (SIG см 1), МПа | 113,2 |

| Напряжение смятия (SIG см 2), МПа | 73,36 |

| Ресурс главной передачи, тыс. км. | 1,99E+05 |

Ресурс главных передач до капитального ремонта лежит в пределах 125…250 тыс. км. пробега для легковых автомобилей, следовательно рассчитанная главная передача имеет малый ресурс, но в целом удовлетворяет установленным требованиям.

Расчет полуоси

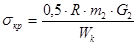

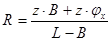

Алгоритм расчета полуоси

Для полностью разгруженной полуоси определяют только напряжении кручения.

1. При прямолинейном движении:  ,

,

где R - величина нормальной реакции на внутренний конец полуоси со стороны дифференциала.

m2 - максимальное значение коэффициента перераспределения веса.

G2 – вес, приходящийся на задний мост.

Wк = 0.2·D3 - момент сопротивления при кручении.

2. При динамической нагрузке:

где  ,

,

B -расстояние от середины внешнего опорного подшипника до вертикали проходящей через центр опорной площадки колеса.

L – длина полуоси.

Mдин = 0,5 · Ме · i1 · i0 · kд(1+kб) - максимальный момент, передаваемый полуосью ведущего моста.

Ме - максимальный момент двигателя, Н*м;

i1, i0 - передаточные числа первой и главной передачи ;

Kд - коэффициент динамичности (Kд=1...1,3);

КБ- коэффициент блокировки.

для дифференциала с малым внутренним трением КБ = 0,1...0,2;

повышенного трения КБ = 0,2...0,6

блокированного КБ до 1.

Проведение расчета

Таблица 9 - Исходные данные для расчета полуоси

| Вес, приходящийся на рассчитываемый мост, Н | 7500 |

| Коэффициент перераспределения веса | 1,2 |

| Расчётный коэффициент продольного сцепления | 0,8 |

| Расчётный коэффициент поперечного сцепления | 1 |

| Колея автомобиля, мм | 1400 |

| Коэффициент динамичности | 1,2 |

| Диаметр полуоси, мм | 28 |

| Расстояние от середины внешнего опорного подшипника до вертикали, мм | 80 |

| Длина полуоси, мм | 605 |

| Радиус колеса, мм | 330 |

| Момент подводимый к полуоси, Н*м | 114 |

Таблица 10 -Результаты расчета полуоси

| Максимальные суммарные напряжения, МПа | 225,49 |

| Максимальный угол закручивания, град | 0,77121 |

| Ресурс полуоси, тыс. км. | 13151 |

Обратившись к [3] можно сделать вывод, что результаты расчета удовлетворяют установленным требованиям и данная полуразгруженная полуось годна к эксплуатации.

Расчет рессоры

Упругий элемент подвески выполняющий одновременно функции упругого элемента, направляющего устройства и гасящего устройства.

Проведение расчета

Расчет малолистовой рессоры

Таблица 11 - Исходные данные для расчета малолистовой рессоры

| Нагрузка на рессору ( Р ), Н | 3855 |

| Длина рессоры ( L ), м | 0,6 |

| Модуль упругости ( Е ), МПа | 201000 |

| Коэффициент увеличения прогиба ( I ) | 1,75 |

| Ширина рессоры ( В ), м | 0,06 |

| Толщина рессоры ( Н ), м | 0,01 |

Таблица 12 - Результаты расчета малолистовой рессоры

| Жёсткость рессоры, МПа | 0,01108 |

| Статический прогиб, м | 0,38639 |

| Напряжение в заделке, МПа | 216,33 |

| Объём рессоры, м^3 | 0,23057 |

| Удельная энергия деформации, Дж/м^3 | 37141 |

Обратившись к [2] и [3], можно сделать вывод, что результаты расчета удовлетворяют установленным требованиям.

Расчет амортизатора

Амортизатор - упругий элемент подвески.

Проведение расчета

Таблица 13 - Исходные данные для проектировочного расчета

| Коэффициент сопротивления амортизатора при отдаче, кН*с/м | 0,6 |

| Коэффициент сопротивления амортизатора при сжатии, кН*с/м | 0,1 |

| Скорость перемещения поршня амортизатора, м/с | 0,3 |

| Коэффициент теплоотдачи, Вт/м^2*К | 0,7 |

| Максимальная температура наружних стенок амортизатора, К | 493 |

| Температура окружающей среды, К | 297 |

| Коэф-т расхода жидкости, проходящей через калиброванные отверстия | 0,09 |

| Плотность жидкости, кг/м^3 | 0,0007 |

| Длина амортизатора, м | 0,39 |

| Время работы амортизатора, с | 3200 |

Таблица 14 - Результаты проектировочного расчета

| Работа амортизатора, Дж | 6,37E+05 |

| Площадь поверхности амортизатора, м^2 | 0,272 |

| Диаметр амортизатора, м | 0,1317 |

| Площадь поршня, м^2 | 0,0219 |

| Площадь сечения штока, м^2 | 0,00216 |

| Площадь отверстия клапана отдачи, см^2 | 2,52E-16 |

| Площадь сечения клапана сжатия, см^2 | 3,82E-09 |

| Поглощаемая мощность, Вт | 198,5 |

Обратившись к [4], можно сделать вывод, что результаты проектировочного расчета удовлетворяют установленным требованиям.

Расчет пружины

Пружина – упругий элемент подвески.

Алгоритм расчета пружины

При подборе пружины используются следующие основные зависимости:

Жёсткость пружины:

су =  ;

;

где: G - модуль упругости второго рода;

d - диаметр сечения витка;

D - средний диаметр пружины;

n - число рабочих витков.

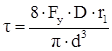

Напряжения сдвига:

;

;

где: Fy - статическая нагрузка;

Полное число витков:

N = n+2.

Средний диаметр пружины:

D = d·(7...12).

Проведение расчета

Таблица 17 - Исходные данные для расчета пружины

| Нагрузка на упругий элемент ( P ), Н | 4300 |

| Модуль упругости сдвига, МПа (рекомендуется брать 78000 МПа) | 78000 |

| Прогиб пружины ( F ), м | 0,00864 |

| Диаметр проволоки ( D ), м | 0,15 |

| Число рабочих витков пружины ( I ) | 6 |

Таблица 18 - Результаты расчета пружины

| Жёсткость пружины, Н/м | 0,54697 |

| Полное число витков пружины | 8 |

| Средний диаметр пружины, м | 1,2 |

Обратившись к [3], можно сделать вывод, что результаты расчета удовлетворяют установленным требованиям и пружина годна к эксплуатации.

Расчет рулевого управления

Проведение расчета

Таблица 19 - Исходные данные для расчета рулевого управления

| Угол поворота рулевого колеса ( F ), град | 740 |

| Угол поворота правого управляемого колеса ( а ), град | 38 |

| Угол поворота левого управляемого колеса ( b ), град | 38 |

| Радиус рулевого колеса ( R ), м | 0,17 |

| Радиус поворота управляемых колёс ( R1 ), м | 5,5 |

| Длина траектории поворота ( S ), м | 9 |

| Поступательная скорость автомобиля на повороте ( Va ), м/с | 7 |

| Усилие прилагаемое к рулевому колесу ( Pk ), кг | 16 |

| Рабочий объём силового цилиндра усилителя ( V ), м^3 | 0,56 |

| Максимальное давление в системе усилителя (Pmax), кг/м^2 | 0,71 |

| Масса автомобиля, приходящаяся на передние колёса, кг | 750 |

| Площадь поршня силового цилиндра, м^2 | 0,56 |

Таблица 20 - Результаты расчета рулевого управления

| Угловое передаточное число рулевого управления | 20 |

| Силовое передаточное число рулевого управления | 0,76 |

| Время поворота автомобиля, с | 1,25 |

| Эффективность по удельному усилию усилителя, Н/кг | 0,00455 |

| Коэф-т удельного объёма силового цилиндра усилителя, м^3/кг | 0,005175 |

| Коэффициент мощности силового цилиндра, Н*м | 0,2895 |

Обратившись к [2], можно сделать вывод, что результаты расчета удовлетворяют установленным требованиям и рулевое управление годно к эксплуатации.

Проведение расчета

Проектировочный расчет

Таблица 21- Исходные данные для проектировочного расчета тормозного управления

| Полный вес автомобиля, Н | 16500 |

| Число тормозных механизмов автомобиля | 4 |

| Скорость автомобиля, м/с | 8,5 |

| Динамический радиус колеса, м | 0,33 |

| Нижний предел максимального замедления, м/с^2 | 8 |

| Расстояние от линии действия разжимных сил до опоры, м | 0,1325 |

| Радиус тормозного барабана, м | 0,1443 |

| Толщина стенки барабана, м | 0,021 |

| Расстояние от центра барабана до оси опоры, м | 0,047 |

| Углы охвата фрикционных накладок передних колёс, град | 100 |

| Углы охвата фрикционных накладок задних колёс, град | 100 |

| Углы несимметричности накладок передних колёс, град | 30 |

| Углы несимметричности накладок задних колёс, град | 30 |

| Ширина фрикционных накладок передних колёс, м | 0,1 |

| Ширина фрикционных накладок задних колёс, м | 0,1 |

| Суммарная площадь фрикционных накладок, м^2 | 0,191 |

| Плечо приложения разжимных сил, м | 0 |

| КПД кулачкового привода | 0 |

| Эффективная площадь диафрагмы тормозной камеры или цилиндра, м^2 | 0 |

| Длина приводного рычага кулачкового вала, м | 0 |

| Диаметр рабочего тормозного гидро-, пневмо- цилиндра, м | 0,0248 |

| Максимальный тормозной момент передних колёс, Н*м | 25,038 |

| Максимальный тормозной момент задних колёс, Н*м | 25,038 |

Таблица 22 - Результаты расчета тормозного управления

| Необходимые значения тормозных моментов передних колёс, Н*м | 880,1 |

| Необходимые значения тормозных моментов задних колёс, Н*м | 1787 |

| Разжимные силы передних торм. механизмов (самоприжимная колодка), кН | 2095 |

| Разжимные силы передних торм. механизмов (самоотжимная колодка), кН | -2095 |

| Разжимные силы задних торм. механизмов (самоприжимная колодка), кН | 4254 |

| Разжимные силы задних торм. механизмов (самоотжимная колодка), кН | -4254 |

| Максимальное значение давления воздуха (на передних колёсах), кН/м^2 | 0 |

| Максимальное значение давления воздуха (на задних колёсах), кН/м^2 | 0 |

| Максимальное значение давления жидкости (на передних колёсах), кН/м^2 | 4,52E+06 |

| Максимальное значение давления жидкости (на задних колёсах), кН/м^2 | 9,18E+06 |

| Удельная работа трения, Дж | 2,46E+04 |

| Удельная мощность трения, Вт | 1,67E+05 |

| Повышение температуры тормозного барабана, град С | 0 |

| Повышение температуры передних колёс, град С | 1,48E+06 |

| Повышение температуры задних колёс, град С | 1,48E+06 |

| Среднее удельное давление между барабаном | 0 |

| и тормозными накладками передних колёс, Н/м^2 | 343,6 |

| и тормозными накладками задних колёс, Н/м^2 | 343,6 |

| Коэффициент KF | 8,64E+04 |

Обратившись к [4], можно сделать вывод, что результаты расчета удовлетворяют установленным требованиям.

Проведение расчета

Таблица 25 - Исходные данные для расчета несущей части

| Колея автомобиля ( В1 ), м | 1,400 |

| База автомобиля ( Z ), м | 2,200 |

| Нагрузка на ось ( G1 ), Н | 7500 |

| Толщина полки профиля ( S ), м | 0,004 |

| Высота профиля ( H ), м | 0,17 |

| Ширина полки профиля ( В ), м | 0,052 |

| Момент сопротивления изгибу ( WX ), м^3 | 3,73E-05 |

Таблица 26 - Результаты расчета несущей части

| Суммарное напряжение, МПа | 442,4 |

| Момент инерции сечения при кручении, м^4 | 6,36E-09 |

| Секториальный момент инерции , м^5 | 3,10E-07 |

| Максимальный крутящий момент, кН*м | 5,25 |

| Изгибающий момент, кН*м | 16,5 |

| Угол закручивания рамы, град | 6,077 |

Обратившись к [4], можно сделать вывод, что результаты расчета удовлетворяют установленным требованиям и несущая часть (рама) годна к эксплуатации.

Литература

1. Автомобили ВАЗ 21213, 21214. Руководство по ремонту и техническому обслуживанию / Под ред. Ю.В. Кудрявцева, М.: РусьАвтокнига, 2004.-304 с.

2. Справочник “Проектирование трансмиссии автомобиля”, под ред. Гришкевича А.И. ,М. :Машиностроение, 1984-272 с., ил.

3. Лукин П.П и др. “Конструирование и расчет автомобиля”, М,: Машиностроение, 1984-376 сю,ил.

4. Осепчугов В.В. Фрумкин А.К. “Автомобиль’ М, :Машиностроение, 1989.-304 с, ил.

5. Справочный материал программы Auto V2.0.

Челябинск

2008

АННОТАЦИЯ

Рабочие процессы и элементы расчета механизмов автомобиля Ford Fiesta. – Челябинск: ЮУрГУ, АТ-452, 2008г.

В данном семестровом задании представлены элементы расчета сцепления, КПП, главной и карданной передач, амортизатора, полуоси пружины, рулевого и тормозного механизмов, а также кузова автомобиля Ford Fiesta.

СОДЕРЖАНИЕ

Введение. 4

1 Расчёт сцепления.. 5

2 РАСЧЕТ КОРОБКи ПЕРЕДАЧ. 9

3 Расчет карданной передачи.. 13

4 Расчет главной передачи.. 18

5 Расчет полуоси.. 23

6 Расчет рессоры.. 26

7 Расчет амортизатора.. 30

8 Расчет пружины.. 34

9 Расчет рулевого управления.. 36

10 Расчет тормозного управления.. 39

11 Расчет несущей части автомобиля.. 43

Литература.. 46

Введение

В результате интенсивного совершенствования конструкции автомобилей, более частого обновления выпускаемых моделей, придания им высоких потребительских качеств, отвечающих современным требованиям, возникает необходимость повышения уровня подготовки кадров в сфере Автомобильного транспорта.

Будущий инженер должен иметь представления о современном состоянии и тенденциях развития как автомобилестроения в целом, так и отдельных конструкций автомобилей, уметь оценивать эксплуатационные свойства на основе анализа конструкций моделей автомобилей, определять нагруженность отдельных элементов, чтобы прогнозировать их надежность, а также проводить испытания автомобилей и оценивать их результаты.

Задача раздела «Анализ конструкций и элементы расчета»- дать знания и навыки по анализу и оценке конструкций различных автомобилей и их механизмов, а также по определению нагрузок.

«Анализ конструкций, элементы расчета» подчинено общему принципу: анализ и оценка конструкций дается на базе предъявляемых требований и классификационных признаков, чему соответствует изучение рабочих процессов.

Расчёт сцепления

Сцепление – это механизм трансмиссии, передающий крутящий момент двигателя и позволяющий кратковременно отсоединять двигатель от трансмиссии и вновь их плавно соединять.

Алгоритм расчета сцепления

1. Расчетный момент сцепления Мс двигателя:

(1.1)

(1.1)

2. Диаметр ведомого диска:

(1.2)

(1.2)

где p0=0.2МПа;

m=0.3;

I=2.

3. Внутренний радиус фрикционного кольца .

r= (0.6)R=0.075 м. (1.3)

4. Сумарная сила действующая на ведомый диск.

(1.4)

(1.4)

4. Удельная работа буксования:

(1.5)

(1.5)

где Wб – работа буксования определяется из зависимости:  ,

,

где ωд и ωа – угловые скорости соответственно ведущих и ведомых дисков,

Мс(t)- момент трения сцепления.

5. Расчет ведущего диска на нагрев:

(1.6)

(1.6)

где m н – масса диска,

с- удельная массовая теплоемкость.

6. Нажимное усилие одной витой пружины:

(1.7)

(1.7)

где Р0 – суммарное усилие оттяжных и отжимных пружин сцепления, Р0 = (0,15-0,25)МПа,

zн – число нажимных пружин.

7. Жесткость пружины:

, (1.8)

, (1.8)

где lн – величина износа накладок.

Дата: 2019-07-30, просмотров: 360.