Цель расчета: определить силу резания и усилие зажима в приспособлении.

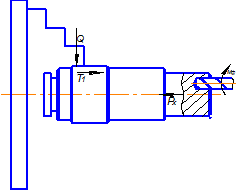

Рис. 2. Схема сверления отверстий

Допустим, что при перемещении детали в кулачках вдоль её оси коэффициент трения будет f1, а при привертывании – f2. Тогда силы трения между кулачками и деталью будут составлять:

при перемещении

,

,

при привертывании

.

.

где Т – сила трения,

f – коэффициент трения (при контакте с гладкой поверхностью f=0,16…0,18),

Q – усилие зажима.

Определим величину усилии зажима при условии недопустимости перемещения детали в кулачках. Пользуясь принятыми обозначениями(схема 2.1), имея в виду, что у патрона три кулачка, составим уравнение сил:

.

.

Где Px - Осевое усилие (сила подачи) при сверлении

После подстановки значений Т1 и введения коэффициента К уравнение примет следующий вид:

.

.

где К – коэффициент надёжности закрепления К=1,5…2,5.

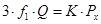

Отсюда выражаем усилии зажима Q.

.

.

Н.

Н.

3. Экономическое обоснование принятого варианта технологического процесса

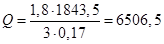

Рассчитаем приведенные затраты для разрабатываемого технологического процесса. Приведенные затраты рассчитываются по формуле:

,

,

Где С - технологическая себестоимость, руб.;

- нормативный коэффициент экономической эффективности капитальных вложений (

- нормативный коэффициент экономической эффективности капитальных вложений (  );

);

- удельные капитальные вложения в станок и здание соответственно.

- удельные капитальные вложения в станок и здание соответственно.

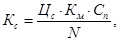

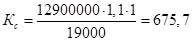

Удельные капитальные вложения в станок рассчитываем по формуле:

где Ц с - отпускная иена станка, руб.,

Км - коэффициент, учить/дающий затраты на транспортировку и

монтаж, равен 1,1;

С п- принятое число станков на операцию (С=1);

N - годовая программа;

руб.

руб.

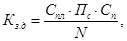

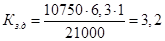

Рассчитываем удельные капитальные вложения в здание по формуле:

где СПЛ - стоимость одного кв. метра производственной площади, руб.;

ПС - площадь, занимаемая станком с учетом проходов, м2;

СП - принятое число станков на операцию;

руб.

руб.

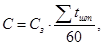

Рассчитаем технологическую себестоимость. Технологическая себестоимость рассчитывается для всех операций по формуле:

Где  - основная и дополнительная заработные платы;

- основная и дополнительная заработные платы;

- штучное время;

- штучное время;

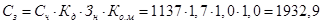

Расчет основной и дополнительной заработной платы выполняется по формуле:

руб./ч,

руб./ч,

Где Сч – часовая тарифная ставка рабочего, руб./ч;

Кд – коэффициент учитывающий дополнительную заработную плату и начисления (Кд=1,7);

Зн – коэффициент, учитывающий заработную плату наладчика (Зн =1,0)

Ко.м – коэффициент учитывающий зарплату рабочего при многостаночном обслуживании (Ко.м =1,0);

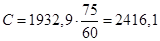

Рассчитываем технологическую себестоимость:

руб.

руб.

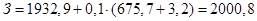

Рассчитываем приведенные затраты:

руб.

руб.

Рассчитали экономический эффект от внедрения данного ТП производство, видим, что его внедрение в производство будет рентабельным.

Таблица 5 - Основные технико-экономические показатели разработанного технологического процесса

| № | Наименование показателя | Значение показателя |

| 1 | Годовой объем выпуска, шт. | 21000 |

| 2 | Число смен работы | 1 |

| 3 | Масса готовой детали, кг. | 6 |

| 4 | Масса заготовки, кг. | 9,012 |

| 5 | Коэффициент использования материала заготовки | 0,7 |

| 6 | Стоимость заготовки, руб. | 3125 |

| 7 | Себестоимость механической обработки, руб. | 201,6 |

| 8 | Технологическая себестоимость детали, руб. | 2416,1 |

| 9 | Штучное время по операциям, мин. | 51,53 |

| 10 | Число рабочих-станочников, чел. | 13 |

| 11 | Среднемесячная заработная плата рабочих, руб. | 5226561,6 |

Выводы

В курсовом проекте мы разработали технологический процесс механической обработки детали типа вал. Заготовкой для данной детали служит прокат так как стоимость заготовки полученной путем проката 3952,2 руб. что значительно выгоднее по сравнению с литьем или штамповкой, где цена на деталь составляет 7408,6 руб.. Вал изготавливается из легированной хромистой стали марки Сталь 45Х ГОСТ 4543-71.

В процессе выполнения курсового проекта было спроектировано приспособление для сверлильной операции. Это позволило значительно ускорить процесс получения технологических отверстий в детали. Осевое усилие при сверлении 1843,5 Н, а крутящий момент 38,4 Н·м. В проекте были произведены следующие замены.

• объединили несколько операций в одну;

• замена оборудования на более новые и дешевые станки;

Произведенные замены позволили увеличить производительность, экономить площадь, обеспечить удобство настройки режущего инструмента на размер.

Все расчеты в проекте произведены в ценах 2009года.

Литература

1. Кожуро Л.М. Проектирование тех. Процессов в с/х машиностроении / Л.М.Кожуро, А.В.Миронович, В.В.Трисна. Мн.: БАТУ, 2003. 190с.

2. Машиностроение: энциклопедия Т-3. Технология изготовления деталей машин / А.М.Дальский [и др.] под общей ред. И.П.Сурова. М.: машиностроение 2000. 840с.

3. Некрасов С.С. Практикум и курсовое проектирование по технологии с/х машиностроения / С.С.Некрасов. М.: Мир, 2004. 240с.

4. Проектирование технологических процессов машиностроении / И.П.Филонов [и др.] ; под общ. ред. И.П.Филонова. Мн.:технопринт, 2003. 910с.

5. Справочник технолога-машиностроителя в 2-х томах. Т-1 под ред. А.М.Дальского [и тд.]. М.: машиностроение 1 2001. 912с.

6. Справочник технолога-машиностроителя в 2-х томах. Т-2 под ред. А.М.Дальского [и др.]. М.: машиностроение 1 2001. 944с.

7. Технологическая оснастка / М.Ф.Пашкевич [и др.]. М.: Адукацыя I выхаванне, 2002. 320 с.

8. Технология машиностроения в 2 кн. Основы технологии машиностроения / М.Жуков [и др.].; под ред. С.М.Мурашкина. М.: Высш. школа., 2003. 278с.

9. Технология машиностроения кн.2 производство деталей машин / Л.Жуков [и др.] ; под ред. С.Л.Мурашкина. Выш. шк., 2003. 295с.

10. Технология машиностроения в 2т Т-2. производство машин / В.М.Бурцев [и др.]; под ред. Г.М.Мельшикова. М.: МГТУ ин. Н.Э.Баумана, 1999. 640с.

Дата: 2019-07-30, просмотров: 273.