Исходными данными для расчета припусков являются:

- Метод получения заготовки;

- Размер поверхности по чертежу детали;

- Маршрут обработки поверхности;

Исходные данные:

Rz=100 мкм, h=200 мкм, ξз =0;

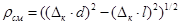

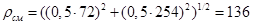

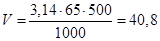

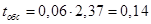

;

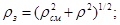

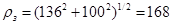

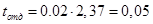

;

мкм;

мкм;

мкм;

мкм;

Проверка правильности расчета:

1,61-1,5=1,4-1,29;

Следовательно, припуски определены правильно. Результаты расчетов

сводим в таблицу.

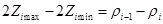

Таблица 2 - Расчет припусков и предельных размеров по технологическим операциям обработки

| Операция обработки | Элемент припуска, мкм | Предельный размер, мм | Предельный припуск, мм | |||||

| rZ | h | ξ. | ρ | dmin | dmax | 2Zmin мкм | 2Zmin мкм | |

| Фрезерно-центровальная | 100 | 200 | 0 | 168 | 75 | 75 | - | - |

| Токарная черновая | 50 | 50 | 0 | 110 | 72,62 | 72,8 | 1500 | 1610 |

| Токарная чистовая | 30 | 30 | 0 | 73 | 72,25 | 72,45 | 220 | 370 |

| Токарная | 30 | 30 | 0 | 81 | 40,01 | 40,12 | 1500 | 1610 |

| Шлицефрезерная 1)эв60*3,5*10d 2)эв60*3,5*10d 3)D8*62*72*8*12d | 20 20 20 | 40 40 40 | 0 0 0 | 50 50 50 | 65,3 65,5 72,16 | 65,35 65,35 72,2 | 1800 1800 1800 | 1910 1910 1910 |

| Круглошлифовальная | 10 | 20 | 0 | 25 | 65,2 | 65,10 | 60 | 90 |

| Шлицешлифовальная 1)эв60*3,5*10d 2)эв60*3,5*10d 3)D8*62*72*8*12d | 6,3 6,3 6,3 | 8 8 8 | 0 0 0 | 15 15 15 | 65,2 65,2 72,05 | 65,01 65,01 72,09 | 1200 1200 1200 | 1330 1330 1370 |

| Сверлильная | 40 | 50 | 0 | 60 | 8,38 | 8,4 | 2100 | 2330 |

| Расточная | 50 | 50 | 0 | 65 | 29,98 | 30,13 | 1700 | 1530 |

Рис. 1. Схема графического расположения припусков и допусков на обработку поверхности

Расчет режимов резания

Режимы резания определяются глубиной резания t, подачей s, скоростью резания V. Их значения влияют на точность и качество получаемой поверхности, производительность себестоимость обработки.

Для обработки сначала устанавливают глубину резания, а затем назначают подачу и скорость. При обработке поверхности на предварительно настроенном станке глубина резания равна припуску на обработку по выполняемому технологическому переходу.

Подача должна быть установлена максимально допустимой. При черновой обработке она ограничивается прочностью и жесткостью элементов технологической системы станка, а при чистовой и отделочной - точностью размеров и шероховатостью поверхности.

Скорость резания зависит от выбранной глубины резания, подачи, качества и марки обрабатываемого материала, а также многих других факторов.

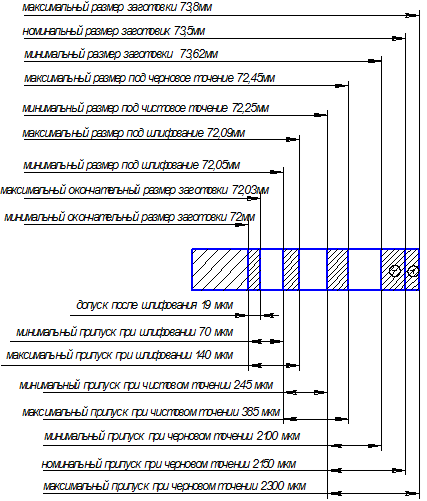

Рассчитывается согласно установленным для каждого вида обработки эмпирическим формулам, которые имеют следующий общий вид:

Где  - коэффициент характеризующий условия обработки;

- коэффициент характеризующий условия обработки;

Т – показатель периода стойкости инструмента;

t- глубина резания, мм;

S – подача инструмента, мм/об;

m,x,y – коэффициенты указывающие на вероятность безотказной работы инструмента.

Зная период стойкости инструмента, находим скорость резания:

м/мин,

м/мин,

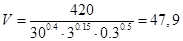

Определяем расчетное значение частоты вращения шпинделя:

Где  - скорость резания м/мин;

- скорость резания м/мин;

- диаметр детали, мм;

- диаметр детали, мм;

,

,

Подбираем по паспорту станка ближайшее меньшее значение n, n=500  . Определяем действительную скорость резания:

. Определяем действительную скорость резания:

Аналогично рассчитываются режимы резания на остальные операции и записываются б таблицу и операционные карты.

Таблица 3 - Сводная таблица режимов резания

| Номер операции | Наименование операции перехода | Глубина резания t , мм | Длина резания l, мм | Подача S0, мм/об | Скорость V, м/мин | Частота вращения n, мин | Минутная подача S, м/мин | Основное время t0, мин |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Фрезерно-центровальная 1.Фрезерование торцов. 2. Сверление центровых отверстий. | 3 8 | 75 8 | 0,25 0,20 | 90 16 | 500 340 | 0,06 0,02 | 0,3 0,2 | |

| Токарная (черновая) 1. Точить поверхности. | 4 | 254 | 0,3 | 150 | 500 | 0,09 | 2,1 | |

| Токарная (чистовая) 1. Точить поверхности. 2.Расточить поверхность. 2.Сверлить отверстия. 3. Нарезать резьбу. | 4 - - 2 | 254 6 21 16 | 0,35 0,15 0,1 0,18 | 50 40 21 16 | 380 500 81 36 | 0,4 0,08 0,09 0,08 | 2,07 0,03 0,18 5,2 | |

| 040 | Термическая | - | - | - | - | - | - | - |

| 045 | Круглошлифовальная. 1.Шлифовать поверхность ф65(+0,002+0,021) 2.Шлифовать поверхность ф65. | 1 32 | 35 35 | 0,02 0,02 | 30 30 | 90 90 | 0,025 0,025 | 0,24 0,1 |

| Жлицешлифовальная. 1.Шлифовать шлицы эв60*3,5*10d; эв60*3,5*10d; D8*62*72*8*12d10. | 1 | 58,12, 57 | 0,02 | 25 | 90 | 0,024 | 10,6 |

Расчет норм времени

В качестве примера рассчитаем нормы времени для токарной операции.

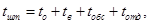

Учитывая, что мы имеем крупносерийное производство, норма штучного времени рассчитывается по формуле:

Где  - основное время;

- основное время;

- вспомогательное время;

- вспомогательное время;

- время на обслуживание рабочего места;

- время на обслуживание рабочего места;

-время на отдых;

-время на отдых;

Значения  находим из таблиц для токарной операции [1]:

находим из таблиц для токарной операции [1]:

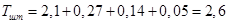

мин,

мин,  мин,

мин,

Учитывая полученные данные рассчитаем оперативное время по формуле:

мин,

мин,

Время на обслуживание  и отдых

и отдых  в серийном производстве найдем в процентах от оперативного времени

в серийном производстве найдем в процентах от оперативного времени  .

.

мин,

мин,

мин,

мин,

мин,

мин,

Таблица 4 - Сводная таблица норм времени

| Номер операции | Наименование операции | Основное время | Вспом. время | Оператив ное время | Время обслуживан. | Время на отдых | Штучное время | |

| Тех. | Орг. | |||||||

| 005 | Фрезерно-центровальная | 0,8 | 0,64 | 1,44 | 0,07 | 0,05 | 0,03 | 1,6 |

| 010 | Токарная черновая | 2,1 | 0,27 | 2,37 | 0,1 | 0,09 | 0,05 | 2,6 |

| 015 | Токарная чистовая | 2,07 | 0,27 | 2,34 | 0,1 | 0,09 | 0,05 | 2,6 |

| 020 | Токарная | 0,1 | 0,35 | 0,45 | 0,02 | 0,018 | 0,009 | 0,5 |

| 025 | Шлицефрезерная | 16 | 0,7 | 16,7 | 0,8 | 0,7 | 0,3 | 18,93 |

| 030 | Круглошлифовальная | 0,34 | 0,62 | 0,96 | 0,05 | 0,04 | 0,02 | 1,1 |

| 035 | Шлицешлифовальная | 10,6 | 0,8 | 11,4 | 0,6 | 0,5 | 0,2 | 12,7 |

| 040 | Сверлильная | 0,18 | 2,7 | 2,78 | 0,13 | 0,11 | 0,05 | 3,1 |

| 045 | Резьбонарезная | 5,2 | 1,1 | 6,3 | 0,3 | 0,2 | 0,1 | 6,9 |

| 050 | Расточная | 0,03 | 0,2 | 0,23 | 0,01 | 0,01 | 0,005 | 0,2 |

| 055 | Слесарная | 1 | 0,2 | 1,2 | 0,06 | 0,05 | 0,02 | 1,3 |

Расчет точности операций

Расчет точности произведем для токарной чистовой операции (квалитет IT7).

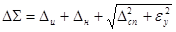

Величина суммарной погрешности обработки по диаметральным и продольным размерам в серийном производстве определяется по формуле.

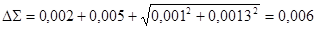

,

,

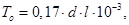

где  -погрешность, обусловленная износом режущего инструмента,

-погрешность, обусловленная износом режущего инструмента,

-погрешность настройки станка,

-погрешность настройки станка,

-поле рассеяния погрешностей обработки, обусловленных действием случайных факторов,

-поле рассеяния погрешностей обработки, обусловленных действием случайных факторов,

-погрешность установки заготовки,

-погрешность установки заготовки,

Рассчитаем точность обработки поверхности  где

где

=0,002 мм,

=0,002 мм,

=0,005 мм,

=0,005 мм,

=0,001 мм,

=0,001 мм,

=0,0013 мм.

=0,0013 мм.

мм.

мм.

Так как  ; 0,006<0,019, то необходимая точность обработки будет обеспечиваться.

; 0,006<0,019, то необходимая точность обработки будет обеспечиваться.

Конструкторский раздел

Дата: 2019-07-30, просмотров: 334.