Выбор электродвигателя.

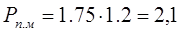

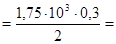

Определим потребляемую мощность:

где V=0,18 м/с  кВт

кВт

кВт

кВт

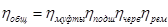

Принимаем КПД элементов привода:

=0,98 [1,с.7]

=0,98 [1,с.7]

=0,99 [1,с.7]

=0,99 [1,с.7]

=0,8 [1,с.7]

=0,8 [1,с.7]

=0,95 [1,с.7]

=0,95 [1,с.7]

Находим общий КПД привода:

=0,692

=0,692

Определяем требуемую мощность двигателя:

=2,87 кВт

=2,87 кВт

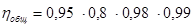

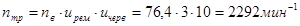

Определяем частоту вращения приводного вала:

Определяем требуемую частоту вращения вала двигателя:

=3 [1,с.7]

=3 [1,с.7]

=10

=10

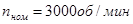

Выбор двигателя:

Выберем двигатель мощностью  кВт и номинальной скоростью

кВт и номинальной скоростью  . Тип двигателя 90L2/2850 [1, табл. 24.9]

. Тип двигателя 90L2/2850 [1, табл. 24.9]

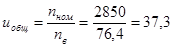

Определение общего передаточного числа привода и разбивка его по ступеням.

Определяем общее передаточное число:

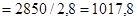

Находим передаточное число червячного редуктора:

=

=  =13,3

=13,3

Определение чисел оборотов валов.

Частота вращения двигателя:

Частота вращения быстроходного вала червячного редуктора

Частота вращения тихоходного вала червячного редуктора

76,5

76,5

Определение вращающих моментов на валах

Вращающий момент на приводном валу

262,5

262,5

Вращающий момент на тихоходном валу

=

=  =270,6

=270,6

Вращающий момент на тихоходном валу

=

=  25,43

25,43

Проектировочный расчет ременной передачи.

Расчет клиноременной передачи.

Выбор сечения ремня:

n=2850 , P= 3 кВт - нормальное сечение ремня А [2,с.86, рис. 5.2]

Минимально допустимый диаметр ведущего шкива:

125 мм [2, табл. 5.4]

125 мм [2, табл. 5.4]

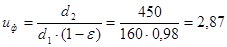

Расчетный диаметр ведущего шкива:

160 мм [2, табл. К40]

160 мм [2, табл. К40]

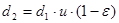

Диаметр ведомого шкива:

=0,98 - коэффициент скольжения [2,с.86]

=0,98 - коэффициент скольжения [2,с.86]

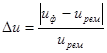

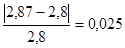

Фактическое передаточное число

Проверяем отклонение фактического передаточного числа от принятого:

=

=

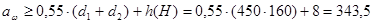

Определим ориентировочное межосевое расстояние:

мм

мм

h ( H ) - высота сечения ремня [2, табл. К31]

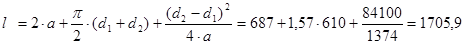

Определим расчетную длину ремня :

мм

мм

1800 мм [2, табл. К31]

1800 мм [2, табл. К31]

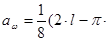

Уточнение межосевого расстояния :

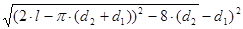

)+

)+  = 394,5 мм

= 394,5 мм

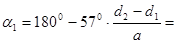

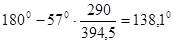

Угол обхвата ремнем ведущего шкива:

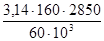

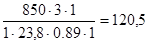

Скорость ремня:

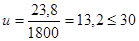

=23,8

=23,8

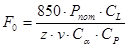

Частота пробегов ремня:

[2, с. 88]

[2, с. 88]

Допускаемая мощность передаваемая одним клиновым ремнем:

[2, табл. 5.2]

[2, табл. 5.2]

=0.89 [2, табл. 5.2]

=0.89 [2, табл. 5.2]

[2, табл. 5.2]

[2, табл. 5.2]

[2, табл. 5.2]

[2, табл. 5.2]

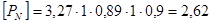

кВт

кВт

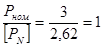

Количество клиновых ремней:

z=

Сила предварительного натяжения:

=

=  Н

Н

Окружная сила:

=

=  Н

Н

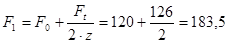

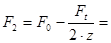

Силы натяжения ведущей и ведомой ветвей:

Н

Н

120б5-63=57,5

120б5-63=57,5

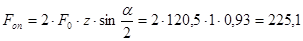

Сила давления ремней на вал:

Н

Н

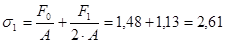

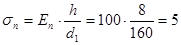

Проверка на прочность:

+

+  +

+

10

10  [2, c. 91]

[2, c. 91]

2,61+5+0,8=8,41

2,61+5+0,8=8,41

8,41  10

10

Проектирование редуктора.

Материалы червяка и колеса

Материал червяка : марка стали 40Х

[1,табл.10.2]

[1,табл.10.2]

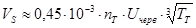

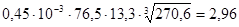

Так как выбор материала для колеса обусловлен скоростью скольжения, определяем производительную ожидаемую скорость скольжения.

=

=  м/с

м/с

По найденной скорости скольжения принимаем материал

венца червячного колеса ЛФЖМц66-6-3-2

,

,  [1,с.33]

[1,с.33]

Допускаемые контактные напряжения

Определяем допускаемые контактные напряжения.

,

,

где  - допускаемое напряжение при числе циклов перемены напряжений, равном

- допускаемое напряжение при числе циклов перемены напряжений, равном

[1,с.34]

[1,с.34]

Дата: 2019-07-30, просмотров: 294.