ВВЕДЕНИЕ

Технологический процесс приготовления пищи – это совокупность операций, посредством которых сырье превращается в готовый продукт. Одной из основных операций технологического процесса является тепловая обработка, т.е. доведение до состояния кулинарной готовности, характеризующейся определенными для каждого вида продуктов органолептическими показателями: консистенцией, вкусом, цветом, запахом.

Для изучения принципиального конструктивного построения конкретных видов технологических машин в курсовой работе рассмотрены в качестве примеров широко используемые на предприятиях общественного питания машины и механизмы отечественного производства, которые имеют необходимую и достаточную справочно-информационную документацию и, кроме того, составляют основу парка универсального теплового оборудования учебных лабораторий торгово-экономических вузов страны.

Плиты относятся к универсальному тепловому оборудованию с непосредственным обогревом для тепловой обработки продуктов в наплитной посуде. На предприятиях общественного питания в эксплуатации находятся секционно-модульные плиты (М1 : 100). Модуль (М) – это величина, которой кратны габариты оборудования. Плиты типа ПЭСМ изготовлены из отдельных секций, из которых создаются комплекты, различные по мощности и габаритам.

Преобладающее направление в конструировании плит – это производство плит, габариты которых кратны новому модулю (М1 : 100), а размер жарочной поверхности соответствует размерам функциональных емкостей. К плитам М : 100 относятся плиты типа ПЭ.

Плиты изготавливаются на электрическом, газовом обогреве и плиты, работающие на твердом топливе. В зависимости от вида используемого топлива и энергии конструкция плит видоизменяется, однако все плиты имеют общие конструктивные элементы: жарочную поверхность, объемы жарочных и тепловых шкафов.

К электрическим плитам предъявляются ряд требований, установленных стандартом:

· конфорки плит должны быть на одном уровне;

· зазор между смежными конфорками должен быть не менее 2,5мм;

· мощность конфорки должна регулироваться пакетными переключателями;

· число ступеней переключателя должно быть не менее трех; и др. требования.

УНИВЕРСАЛЬНОЕ ТЕПЛОВОЕ ОБОРУДОВАНИЕ

Электрические плиты

Отечественная промышленность выпускает в основном секционные модульные электрические плиты типа ПЭСМ-4Ш, ПЭСМ-4ШБ, ПЭСМ-4, ПЭСМ-2, ЭП-7М, ПЭ-0,51 (ПЭ-0,51-01) и ПЭ-0,17 (ПЭ-0,17-0,1), ЭП-4 и др. Кроме того, освоено производство новых секционных электрических плит для работы с функциональными и другими емкостями. Они также являются модульными, но их размеры соответствуют модулю зарубежного оборудования для удобства комплектования необходимых технологических линий с использованием импортных аппаратов. Помимо перечисленных, российские предприятия выпускают также немодульные и несекционные плиты ЭП-2М.

Электрические плиты имеют более простую конструкцию чем плиты, работающие на других энергоносителях, и обеспечивают посекционное включение жарочной поверхности.

Электрические плиты различаются числом и формой конфорок, мощностью, а также наличием или отсутствием жарочных шкафов.

Плита ПЭСМ-4ШБ

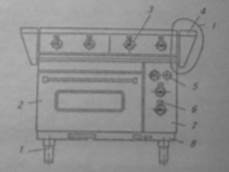

Плита 4-конфорочная, имеет шкаф жарочный и бортики (рис. 1).

Плита ПЭСМ-4ШБ имеет каркасную конструкцию. Основанием плиты служи рама, установленная на 4-х регулируемых по высоте опорах. К раме крепятся облицовочные панели.

Рис. 1. Плита ПЭСМ-4ШБ:

1 – регулируемые опоры; 2 – дверца жарочного шкафа; 3 – переключатели ТПКП-1; 4 – бортики; 5 – лимб датчика-реле температуры Т32; 6 – лампа сигнальная; 7 – панель управления; 8 – рама

Жарочную поверхность плиты образуют два унифицированных блока конфорок, каждый из которых выполнен в виде подъемного стола с двумя конфорками прямоугольной формы. На каждую конфорку на передней лицевой панели установлен пакетный переключатель ТПКП-1, с помощью которого регулируют степень нагрева: слабую, среднюю или сильную, устанавливая ручку переключателя соответственно в положение «1», «2» или «3». Для отключения конфорки ручку переключателя ставят в положение «0». Конфорки плиты опираются на регулировочные винты, посредством которых достигают положения конфорок на одном уровне (заподлицо).

Для сбора пролитой жидкости в процессе эксплуатации плиты предусмотрен поддон, располагаемый под конфорками.

Блок конфорок плиты (подъемный стол) соединен с несущим каркасом плиты посредством петель, с помощью которых его можно поднять на угол 45° и зафиксировать в поднятом положении упором-ограничителем.

Жарочный шкаф представляет собой камеру, состоящую из двух коробов – внутреннего и наружного, между коробами – теплоизоляция. Нагрев камеры шкафа производится тэнами, расположенными по четыре сверху и снизу и имеющими раздельное включение. Камера прикрывается дверцей, снабженной пружиной для плотности закрывания. На двери имеется ручка и смотровое окно. Справа располагается панель управления с двумя переключателями, двумя сигнальными лампами и датчиком-реле температуры Т 32 для автоматического поддержания в камере заданного температурного режима.

Для отвода паров, образующихся при тепловой обработке продуктов в шкафу, предусмотрена трубка с заслонкой, рукоятка которой обычно выносится на панель управления.

Плиты ПЭ-0,51 (ПЭ-0,51-01) и ПЭ-0,17 (ПЭ-0,17-01)

Электрические плиты типа ПЭ-0,17 и ПЭ-0,51 предназначены для тепловой обработки полуфабрикатов в функциональных и других емкостях на предприятиях общественного питания. Размеры конфорок (530 x 325 мм) соответствуют размерам основного вида функциональной емкости.

Плиты ПЭ-0,51 и ПЭ-0,17 устанавливаются на общую ферму совместно с другими аппаратами. Если же эти плиты предназначены для индивидуальной установки, то их обозначение ПЭ-0,17-01 и ПЭ-0,51-01.

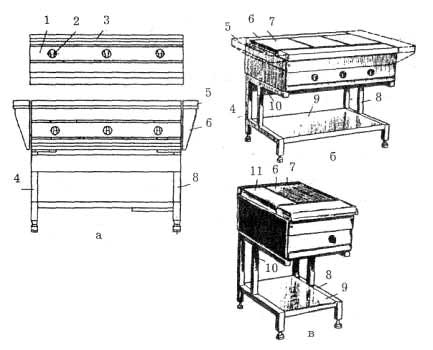

Рис. 2

Плита ПЭ-0,51-01

Предназначены для тепловой обработки полуфабрикатов в функциональных и других емкостях на предприятиях общественного питания.

Конструкция данных плит отвечает требованиям стандартов.

Плиты ПЭ-0,51 и ПЭ-0,51-01 (рис. 2) состоят из трех прямоугольных конфорок. С помощью регулировочных болтов конфорки устанавливаются таким образом, что их рабочая поверхность находится в одной плоскости с передним и задним столами. Для ступенчатого регулирования мощности каждой конфорки в плите предусмотрены переключатели, ручки которых выведены на лицевую панель. С помощью переключателя получают слабый, средний и сильный нагревы, устанавливая ручку переключателя соответственно в положение «1», «2» и «3». Для отключения конфорки ручка переключателя устанавливается в положение «0».

Переключатели расположены в специальном отсеке, закрытом панелью. В отсеке расположены блок зажимов и электропровода. Вводные концы спирали конфорок подсоединены непосредственно к зажимам переключателя. Отсутствие промежуточных электрических соединений способствует увеличению надежности плит. Остальные три стороны плиты закрыты облицовками. Конфорка нагревается с помощью закрытого нагревательного элемента, где спирали помещены в изоляционные бусы и уложены в пазы конфорки. С помощью регулируемых ножек рабочая поверхность плиты устанавливается в горизонтальном положении. При установке плиты отдельно от других видов оборудования для безопасности обслуживающего персонала и большего удобства к ее боковой поверхности могут прикрепляться боковые борта.

Плита ПЭ-0,17-01

Предназначена для тепловой обработки полуфабрикатов в функциональных и других емкостях.

Плиты ПЭ-0,17-01 устанавливаются на индивидуальные подставки, которые поступают в комплекте с плитами.

Плита ПЭ-0,17-01 имеет одну конфорку тех же размеров, что и плита ПЭ-0,51. Площадь ее жарочной поверхности 0,17 м2.

Плиты ПЭ-0,17 и ПЭ-0,17-01 являются аналогичными аппаратами однофазного тока и предназначены для работы от сети напряжением 220 В. В плитах ПЭ-0,17 и ПЭ-0,17-01 имеется боковая бортовая поверхность , в средней части которой может вырубаться отверстие для установки водопроводного вентиля с поворачивающейся трубкой. Через эти вентиль и трубопровод можно заливать наплитные емкости водопроводной водой. Конфорка и борт-стол при необходимости могут меняться местами так, чтобы конфорки оказались слева, а борт-стол – справа. Делается это при монтаже.

Газовые плиты

Газовые плиты подразделяются на плиты со сплошной жароч-ной поверхностью и конфорочные. Последние на предприятиях общественного питания не применяются. Плиты со сплошной жарочной поверхностью изготавливаются отдельными секциями, из которых, в зависимости от типа и мощности предприятия, можно собирать плиту с необходимой площадью жарочной поверхности.

В настоящее время выпускаются только секционные газовые плиты типа ПСГМ-2Ш и ПСГМ-2 со сплошной жарочной поверхностью.

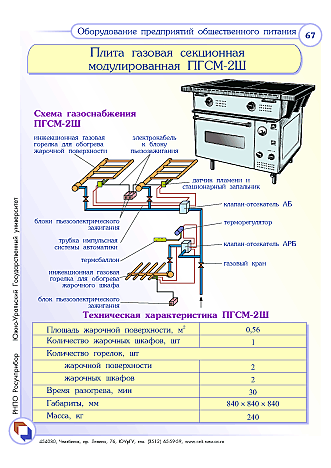

Плита газовая секционная модулированная ПСГМ-2Ш

Плита ПСГМ-2Ш (рис.3) имеет блок конфорок и жарочный шкаф.

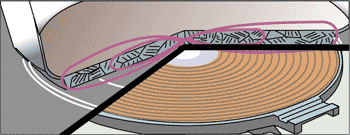

Корпус выполнен в виде каркаса, покрытого облицовкой и опирающегося на регулируемые по высоте ножки. Блок конфорок состоит из двух камер сгорания. Каждая камера накрыта чугунным настилом, верхняя часть которого является рабочей (жарочной) поверхностью плиты. В каждой камере установлена инжекционная многосопловая газовая горелка с трубчатой насадкой (рис.3) и вторичные излучатели, выполненные из огнеупорной керамики. Под камерой сгорания расположен выдвижной поддон, предназначенный для сбора пролитой на конфорки жидкости.

Рис. 3

В передней части блока горелок расположен приборный отсек, в котором находятся трубопроводы, газовые краны, элементы автоматики, блок пьезоэлектрического зажигания. Приборный отсек закрыт откидной дверцей, на лицевую часть которой выведены ручки управления газовыми кранами.

Отвод продуктов сгорания от каждой камеры сгорания осуществляется по самостоятельным газоходам, которые объединены в общий дымоход, закрепленный у задней стенки плиты.

Автоматика безопасности блока горелок для обогрева, жарочной поверхности обеспечивает: контроль за наличием пламени на горелках; невозможность розжига основных горелок без предварительного розжига запальников, отключение подачи газа к горелкам при падении давления в сети ниже установленного, а также при разгерметизации импульсной линии.

Жарочный шкаф плиты состоит из выдвижной камеры и расположенного с правой стороны приборного отсека.

Жарочный шкаф представляет собой двухстенный короб, внутренний объем которого образует рабочую камеру. В камере расположен чувствительный элемент (термобаллон) терморегулятора.

Нужная температура в камере устанавливается лимбом терморегулятора, выведенным на лицевую панель. По достижении в рабочей камере заданной температуры горелка автоматически переключается на малый расход газа.

Под рабочей камерой жарочного шкафа расположена инжекционная многосопловая газовая горелка с трубчатой насадкой. Продукты сгорания газа проходят через зазор между внутренними стенками короба, нагревая рабочую камеру шкафа.

Для наблюдения за пламенем горелки в настиле жарочного шкафа имеется отверстие, закрываемой крышкой.

Шкаф снабжен откидной дверцей, плотное прилегание которой обеспечивается пружинным устройством. Пары из шкафа отводятся через специальный канал, расположенный в верхней части двери; сечение канала регулируется задвижкой.

Автоматика безопасности и регулирования АРБ-1, установленная в жарочном шкафу, выполняет те же функции, что и автоматика блока горелок, и, кроме того, взаимодействуя с терморегулятором, автоматически поддерживает температуру в рабочей камере шкафа на заданной уровне.

Принципиальная схема подачи газа к плите ПСГМ-2Ш приведена на рис.

Правила эксплуатации газовых плит. До начала работы на газовых плитах проветривают помещение и проверяют, все ли газовые краны закрыты. Затем открывают заслонку на дымоходе и проверяют тягу: если она отсутствует, работать на плите нельзя. Проветривают жарочный шкаф, для чего открывают его дверцу. Далее открывают регуляторы подачи первичного воздуха, а через 5—6 мин закрывают их и открывают кран на подводящем газопроводе.

Горелки блока конфорок включают, нажимая на пусковую кнопку клапана-отсекателя автоматики АБ-1. В результате газ начинает поступать к запальникам обоих блоков конфорок. Затем нажимают на кнопку пьезоэлектрического зажигания, при этом зажигаются стационарные запальники обеих камер. Розжиг двух запальников обязателен и в том случае, если работать будет только одна горелка. Через 30—45 с с момента воспламенения газа на запальниках кнопку газовой автоматики отпускают. Основные горелки зажигаются после того, как газовые краны их будут установлены в положение «Открыто». Для работы одной конфорки открывают один кран. Регулирование температуры на поверхности конфорки осуществляют поворотом газовых кранов в промежуточное положение между «Закрыто» и «Открыто».

После проветривания жарочного шкафа перед розжигом его горелок с помощью терморегулятора устанавливают необходимую температуру и производят розжиг аналогично розжигу горелок жарочной поверхности. Нагрев шкафа регулируется автоматически. По достижении заданной температуры терморегулятор с блоком автоматики переводит горелку шкафа на минимальный расход газа. После снижения температуры в шкафу горелки вновь переходят на максимальный режим и т. д.

После окончания работы закрывают краны горелок и общий газовый кран перед аппаратом. Ежедневно очищают настил плиты и шкаф от остатков пищи, моют теплой водой с мылом, затем ополаскивают чистой водой и насухо вытирают. Чтобы горелки не засорялись, их ежемесячно моют слабым раствором соды, корпус плиты также промывают. Герметичность кранов и легкость их поворота проверяют при техническом осмотре. Тогда же краны смазывают.

Для сокращения расхода газа необходимо использовать на-плитную посуду с дном, хорошо прилегающим к поверхности конфорки; полностью загружать жарочную поверхность; не использовать высокую наплитную посуду; заполнять посуду на 0,8—0,9 ее объема.

Твердотопливные плиты

Твердотопливные плиты имеют низкий КПД, так как при их работе наблюдаются большие потери тепла от механического, химического недожога, а также с уходящими продуктами сгорания. При использовании твердого топлива загрязняются помещения, затрудняется регулирование нагрева, требуются склады для хранения топлива. Эти плиты целесообразно использовать там, где имеется дешевое местное топливо. На предприятиях общественного питания применяются твердотопливные плиты местного изготовления. К ним относятся плиты № 1, 21.

Плиты имеют топочное устройство, жарочную поверхность, обмуровку и облицовку, а также жарочные и тепловые шкафы.

Жарочная поверхность выполняется из прямоугольных чугунных плиток, имеющих гладкую рабочую поверхность и ребристую со стороны топки. Размеры плиток настила и их число бывают различными; располагают плитки в один или два ряда. С продольных сторон каждая плитка имеет выступы — фальцы, с помощью которых плитки соединяются при укладке. Для предупреждения деформации плиток при нагреве их укладывают с температурным зазором, компенсирующим линейное расширение чугуна.

Жарочные шкафы изготовляют из стальных листов и располагают в корпусе плиты под жарочной поверхностью. Верх жароч-ных шкафов обогревается продуктами сгорания, выходящими непосредственно из топки и имеющими высокую температуру. Для того чтобы верхние стенки шкафов не перегревались и не прогорали, их обмазывают слоем глины толщиной 10—20 мм.

Днища шкафов делают выдвижными, чтобы при их чистке обеспечить доступ к нижним газоходам.

Вокруг чугунного настила все огневые плиты имеют бортовую поверхность, изготовленную из широкополосной стали и уложенную на одном уровне с жарочной поверхностью. Ширина бортов в зависимости от размеров плиты может быть от 100 до 300 мм. Вокруг бортовой поверхности расположены поручни, предохраняющие работников от ожогов.

Плита № 1 имеет корпус, собранный из четырех металлических листов и обмурованный с внутренней стороны красным кирпичом. В верхней части плиты располагается жарочная поверхность из двенадцати чугунных плиток, уложенных в два ряда, площадью 4,5 м2. Вокруг чугунного настила крепится бортовая поверхность. Плита имеет два жарочных шкафа с выдвижным дном и один тепловой. В торцовой части плиты расположены две топки с колосниковыми решетками и зольником. При работе плиты топочные газы из топки поступают в верхний газоход, обогревая жарочную поверхность снизу, а шкафы сверху. В газоходе имеется шибер, которым можно отключить тепловой шкаф. Затем газы опускаются в нижний газоход и движутся в противоположном направлении, обогревая шкафы снизу, после чего направляются в боров с рассечкой и далее в дымовую трубу.

Плита №21 выпускается двух видов: №21а и 21б.

Плита №21а имеет принципиальную схему, аналогичную схеме плиты № 1, но в ней отсутствует тепловой шкаф; кроме того, у нее только одна камера сгорания и одна система газоходов. Площадь жарочного настила — 2,04 м2.

Плита №21б имеет центральное расположение камеры сгорания. По обе стороны ее размещены жарочные шкафы, омываемые газами, движущимися к борову, а затем в дымовую трубу. Центральное расположение камеры сгорания уменьшает неравномерность распределения температуры на поверхности плиты, но загрузка топлива и выгрузка золы осуществляются непосредственно в зале горячего цеха. Это резко ухудшает санитарно-гигиенические условия горячего цеха. Размеры плиты такие же, как и плиты №21а.

Правила эксплуатации твердотопливных плит. Перед началом работы проверяют тягу, состояние колосниковой решетки и зольника, при необходимости из зольника удаляют золу. Проверяют состояние топочных дверц и дверц шкафов, открывают шибер.

Топливо загружают равномерно, зажигают его и регулируют подачу воздуха с помощью дверцы зольника. Следят за процессом горения, периодически добавляя топливо. Для нормальной работы плиты следует не реже одного раза в неделю очищать газоходы от золы и сажи, для чего при чистке верхнего газохода снимают плитки чугунного настила, а при чистке нижнего газохода выдвигают дно шкафа. Если шкафы не имеют выдвижного дна, нижний газоход чистят через специальные лючки. При длительном перерыве в работе плиты перед ее растопкой следует прогреть дымоходы, сжигая в лючке борова небольшое количество бумаги, стружки. Тягу регулируют с помощью шиберов и дверцы зольника.

Жарочная поверхность плиты должна быть гладкой, ровной, чистой. Наличие деформированных конфорок не допускается.

Специализированные аппараты

К специализированным относятся аппараты и устройства для опаливания птицы и дичи, пассерования и припускания овощей и т. д.

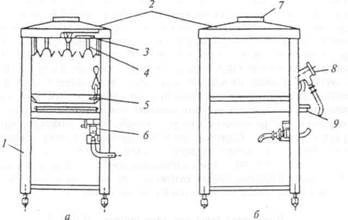

Устройство УОП-1 для опаливания птицы и дичи (рис. 4) работает на газовом обогреве и служит для опаливания кур, цыплят, рябчиков, тетеревов и т. д. на предприятиях общественного питания.

Устройство состоит из рамы 1, закрытой с трех сторон облицовками. Сверху к раме крепится крышка 2, в которой предусмотрено отверстие для подключения к вытяжной вентиляции 7. В центре крышки установлен поворотный диск 3, к которому крепятся восемь крюков 4 для закрепления тушек. В средней части рамы имеется выдвижной поддон 9 для сбора отходов при опаливании. На правой передней стойке рамы имеются кронштейны для установки опалочной горелки 8 и запальника 5. Горелка с помощью гибкого шланга соединяется с блоком автоматики безопасности 6 типа АБ.

Опалочная горелка состоит из коллектора, на котором имеются четыре сопловых отверстия диаметром I мм. Смесительная трубка выполнена в виде трубы с сетчатым стабилизатором пламени. Запорное устройство состоит из подпружиненного клапана, штока с уплотнителем, рычага. Запорное устройство смонтировано в ручке горелки. При нажатии на рычаг шток отжимает клапан от седла, открывая проход газу. При отпускании рычага клапан плотно прижимается пружиной к седлу, при этом доступ газа к горелке прекращается. На передней стороне ручки укреплен отражатель, обеспечивающий защиту руки от воздействия открытого пламени.

Помещение, в котором устанавливается УОП-1, должно иметь приточно-вытяжное устройство и естественное освещение.

Производительность при массе тушки 1,5 кг — 40—60 шт./ч; тепловая мощность — 11700 Вт; габариты — 900x700x1800 мм, масса — 100 кг.

Рис. 4. Устройство УОП-1 для опаливания птицы и дичи:

а — разрез; б — схема

Аппарат тепловой электрический АТЭ-0,73 предназначен для пассерования нашинкованных овощей (лука, моркови) и припус-кания овощей (моркови, капусты) на предприятиях общественного питания.

Аппарат состоит из чаши (внутреннего котла), вокруг которого располагается кожух (наружный котел). Чаша и кожух соединены между собой сваркой. Пространство между чашей и кожухом заполнено теплоизоляцией. Ко дну чаши крепится блок электронагревателей, которые закрыты снизу теплоизоляционным слоем. Кожух котла установлен на цапфах, которые опираются на две тумбы. На первой тумбе спереди расположена панель управления, а внутри тумбы — панель с электроаппаратурой включения тэнов и электродвигателем привода червячного редуктора, опрокидывающего чашу. На первой тумбе также располагаются два датчика-реле температуры: датчик предварительного нагрева чаши и датчик аварийного отключения тэнов. На нижнем листе кожуха располагается электродвигатель, коническая передача и вал привода мешалки. При включении мешалки скребки перемешивают пассеруемые овощи, что исключает возможность их подгорания. Расположение электродвигателя и привода мешалки в кожухе не препятствует опрокидыванию чаши. Механизм привода мешалки поворачивается вместе с чашей. Чаша аппарата закрывается крышкой. Крышка чаши поворачивается вокруг неподвижной оси вращения, ее можно установить под любым углом в пределах от 0 до 90°. Перед опрокидыванием чаши крышку устанавливают в вертикальные положение: если этого не сделать, то механизм опрокидывания чаши будет заблокирован.

Индукционные плиты

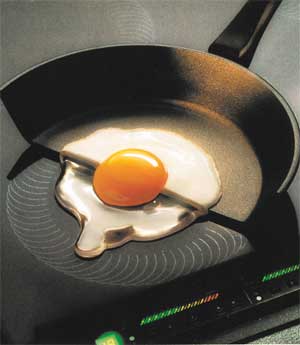

Еще каких-то пару десятилетий назад невозможно было представить, что на одной части включенной конфорки плиты может находиться сырое яйцо, а на другой — поджариваться яичница (рис. 5). Демонстрация подобных трюков была под силу только иллюзионистам. Появление электрических плит с индукционным принципом нагрева сделало невероятное очевидным…

Рис. 5. Удивительные свойства индукционной конфорки

Спасибо Фарадею

Явление электромагнитной индукции было открыто Майклом Фарадеем в 1831 г. Наверное, первые опыты гениального англичанина, в которых демонстрировалось появление наведенного тока в проводнике, находящемся рядом с другим проводником тока, без прямого соприкосновения между ними, «по воздуху», многим тоже казалось цирковым трюком. Должны были пройти десятилетия, чтобы электромагнитная индукция в полную силу заработала в трансформаторах и электродвигателях, став основой мира электричества.

Первая индукционная варочная поверхность была предложена компанией AEG еще в 1987 г., но поначалу не нашла широкого применения, как из-за дороговизны, так и из-за настороженного отношения потребителей к новому принципу нагрева. Распространение индукционных кухонных приборов пошло через профессиональные каналы: ресторанный бизнес предъявлял высокие требования к качеству и скорости приготовления пищи, и затраты на приобретение столь дорогостоящего оборудования здесь были оправданы.

А затраты действительно были немалыми: первые индукционные варочные панели были в несколько раз дороже, чем стеклокерамические, при том, что в них использовалось одно и то же стекло. Однако впоследствии индукционные приборы были значительно усовершенствованы, и сегодня их цена лишь ненамного превышает цену стеклокерамических варочных панелей.

Индукционные панели делают первые успешные шаги и на российском рынке, входя в ассортимент продукции практически всех ведущих производителей встраиваемой кухонной техники.

Энергия со дна посуды

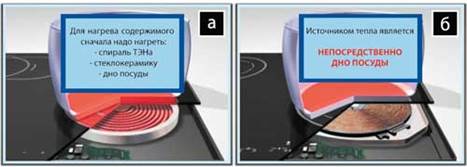

В стеклокерамических плитах с обычной конфоркой (спиральной, ленточной или галогенной) тепло проходит следующий путь: вначале раскаляется нагревательный элемент конфорки, затем — зона нагрева стеклокерамического покрытия плиты, а уже от поверхности стекла нагревается дно посуды (рис. 6а). Индукционная технология нагрева отличается тем, что тепло возникает в самом дне посуды (рис. 6б). Откуда оно там берется?

Рис. 6. Различие между обычным (а) и индукционным (б) способами нагрева

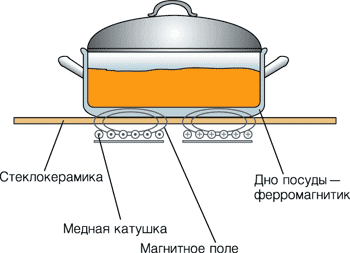

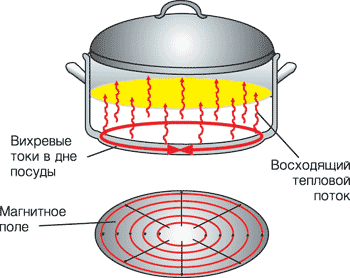

Под стеклянным покрытием плиты находится медная катушка, по которой протекает высокочастотный электрический ток (рис. 7). По законам, открытым Фарадеем, магнитное поле этого тока, пронизывая дно посуды, наводит в нем — вы уже догадались — электрические токи. Дно кастрюли представляет собой не длинную проволоку, а диск, поэтому токи в нем ходят по кругу, а не текут «по струнке». Эти крутящиеся в дне кастрюли вихревые электрические токи и разогревают дно, а с ним и пищу (рис. 8).

Рис. 7. Индукционная конфорка

Рис. 8. Принцип индукционного нагрева

Есть только одно условие, которое должно в буквальном смысле «железно» соблюдаться: для того, чтобы индукционная конфорка работала, дно посуды должно быть выполнено из материала с четко выраженными ферромагнитными свойствами. Проверку материалов на наличие таких свойств производил в детстве любой из нас, когда получал в руки магнит: к одним предметам он не прилипал, к другим прилипал очень охотно: это и были ферромагнитные материалы. Под большим увеличением можно было бы разглядеть в срезе такого материала области естественной намагниченности (домены). В переменном магнитном поле происходит частая смена направления намагниченности этих областей, благодаря чему в днище посуды выделяется тепло: энергия магнитного поля переходит в тепловую (рис. 9).

Рис. 9. Доменная структура ферромагнитного дна посуды

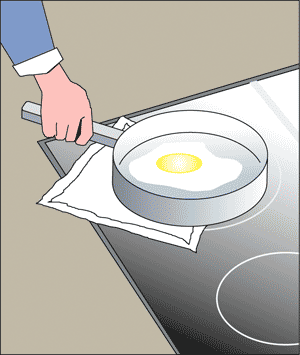

Никакой передачи тепла через стеклокерамику при этом не происходит. Если по окончании готовки стекло и остается теплым, то только потому, что оно нагрелось от дна кастрюли, а не наоборот. Можно проделать интересный опыт, проложив между стеклом и посудой лист бумаги: яичница поджарится, а бумага не сгорит (рис. 10). Наиболее эффектный вариант этого опыта, который показывают некоторые демонстраторы бытовой техники, выполняется с денежной купюрой. Попробуйте сами!

Рис. 10. Опыт с листом бумаги

Какая же посуда годится для индукционной плиты? Естественно, только та, дно которой обладает ферромагнитными свойствами, например:

— посуда из нержавеющей стали с ферромагнитным дном;

— алюминиевая посуда с ферромагнитным дном;

— чугунная посуда.

А вот посуда из меди, алюминия, жаростойкого стекла и прочих немагнитных материалов для такой плиты бесполезна.

Плюсы индукции

Благодаря наиболее короткому пути преобразования электрической энергии в тепловую индукционные плиты обладают рядом преимуществ по сравнению со своими конкурентками: они быстро нагреваются, а энергии тратят меньше.

Индукционные плиты умеют то, что и вовсе не под силу обычным плитам. Например, на короткое время (обычно до 10 мин) «перекидывать» мощность одной конфорки на соседнюю. Этой функцией, которая называется «Бустер» (Booster) оснащены все современные индукционные плиты. Она называется еще функцией интенсивного нагрева.

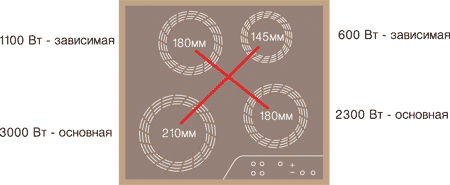

Для того чтобы конфорки могли «делиться» друг с другом мощностью, их группируют попарно (кстати, поэтому не бывает 3- или 5-конфорочных индукционных варочных панелей). В каждой паре имеется лидер — так называемая основная конфорка, и подчиненный — зависимая конфорка. На двоих им, выделяется, скажем, 3600 Вт мощности. В номинальном режиме основная конфорка потребляет 3000 Вт. Но если хозяйка включит функцию «Бустер», то конфорка отберет на время еще 600 Вт у зависимой конфорки и выдаст все 3600 Вт общей мощности. На рис. 11 такой парой являются, в частности, передняя левая (основная) и задняя правая (зависимая) конфорки.

Рис. 11. Функция «Бустер» (AEG-Electrolux)

Индукционные варочные панели ряда производителей (например, AEG-Electrolux) оборудуются достаточно мощными конфорками, так что зависимая конфорка, работавшая, скажем, на мощности 1400 Вт, может отдать своей основной напарнице 800 Вт, а сама тем временем продолжать работать на оставшихся 600 Вт.

Другой пример мощной индукционной конфорки — варио-панель VI 411 от Gaggenau (рис. 12). Это изделие формата «домино» имеет только одну конфорку, но режим «Бустер» ей и не нужен: конфорка сама, без всякой напарницы выдает мощность до 3500 Вт, что позволяет использовать на ней китайскую сковороду WOK, для которой, как известно, нужен сильный нагрев. Вот на что способна индукция! Заменить газовую горелку большой мощности — это не шутка.

Рис. 12. Варио-панель VI 411 (Gaggenau)

Индукционные варочные панели способны распознавать наличие на своей поверхности посуды с ферромагнитным дном: без такой посуды они просто не включатся. Для того, чтобы конфорка включилась, обычно нужно перекрыть посудой не менее 70% ее площади, причем важна даже не столько площадь перекрытия, сколько количество ферромагнитного материала над конфоркой. Например, на варочных панелях Teka загорается световой индикатор «U», если установленная на панель посуда имеет диаметр менее 80 мм (рис. 13).

Рис. 13. Индикатор наличия посуды (Teka)

Индукционные панели могут даже регулировать диаметр зоны генерации вихревых токов. Сенсоры панели «подгонят» диаметр зоны нагрева под диаметр посуды, если он лежит в пределах, допустимых для данной конфорки (рис. 14).

ПАРОКОНВЕКТОМАТЫ

Впервые пароконвектомат был представлен миру в 1976 году, когда немецкая компания RATIONAL изобрела и выпустила свою первую модель аппарата. Появление такого оборудования буквально совершило революцию в приготовлении продуктов питания.

Пароконвектомат соединил в себе возможности конвекционной печи и пароварочного аппарата, значительно оптимизировав работу на кухне. В сравнении со своими предшественниками пароконвектомат обладал большей мощностью, вместимостью и, при этом, имел меньшие размеры. С тех пор многое изменилось. Пароконвектоматы стали сложнее во внутреннем устройстве, проще в обращении и эксплуатации.

Сегодня пароконвектомат по праву можно назвать сердцем профессиональной кухни. Он один способен заменить сразу несколько видов оборудования - плиту, жарочный шкаф, конвекционную печь, опрокидывающуюся сковороду, пищеварочный котел, фритюрницу и др.

Особенностью пароконвектоматов является способность сохранять все полезные вещества в приготовляемых продуктах. Применение пароконвектомата позволит максимально эффективно использовать ваше оборудование. С помощью одного единственного аппарата Вы можете печь, жарить, готовить на пару, бланшировать и многое, многое другое. Это поистине "печь-оркестр".

В данной работе представлена краткая информация о технических аспектах устройства пароконвектомата. Здесь Вы узнаете о конструктивных особенностях аппарата, каким образом осуществляется процесс приготовления, а также правила эксплуатации, которые помогут правильно работать с этим оборудованием. Детальное техническое описание пароконвектоматов представлено в специальной технической литературе.

Механический тип управления

Механический тип управления - панель проста в управлении и не пугает персонал обилием кнопок и индикаторов. Отличается ограниченным набором функций пароконвектомата.

Электронный тип управления

В электронном (компьютерном) типе управления панель управления является подобием персонального компьютера с жидкокристаллическим дисплеем. Все функции пароконвектомата (задание температуры, климата, времени приготовления и т.д.) отображаются на дисплее. Кажущаяся на первый взгляд сложность в управлении, при ближайшем рассмотрении оказывается предельно простым. И максимально упрощает процесс управления аппаратом. Немаловажная особенность хорошего пароконвектомата – понятное управление, то что называют «интуитивным интерфейсом» (особенно, если меню не русифицировано). Высокотехнологичное, но дорогое решение – touch screen. Все пароконвектоматы изготавливаются из пищевой нержавеющей стали.

Дверь пароконвектомата

Остекление двери позволяет наблюдать за процессом приготовления в рабочей камере. Печи оснащены дверцами с двойным стеклом, при этом внутреннее стекло является термически инертным c каналом рециркуляции охлаждающего воздуха. Такая конструкция сводит к минимуму эмиссию тепла во внешнюю среду. Циркульный принцип открывания двери обеспечивает возможность двухстороннего мытья обоих стекол, а также препятствует образованию конденсата. Есть двери, внутреннее стекло которых обработано специальным жироотталкивающим составом для облегчения очищения пароконвектомата после использования.

Двери пароконвектоматов бывают различных видов. Принцип работы стандартного запирающего устройства (так называемый поворотный принцип) состоит в следующем: при закрытии двери и повороте ручки в запирающее положение штоки за счет движения механизма выходят из своего основного скрытого положения и зацепляются за соответствующие крепления на корпусе пароконвектомата. Благодаря этому происходит достаточно плотное закрытие двери и обеспечение герметичности рабочей камеры.

Довольно часто встречаются модели пароконвектоматов, в которых используется кнопочный принцип закрытия двери. В этом случае дверь нажимает на запирающую кнопку и таким образом герметично закрывается. Рычажный принцип закрытия заключается в том, что рычаг, расположенный на двери захватывается запирающим устройством на стенке машины.

Дно рабочей камеры выполнено в форме ванны с углублением и отверстием для слива, подключенным к системе канализации.Дверной водосборник - небольшой металлический короб, служащий для сбора конденсированной влаги с двери пароконвектомата при ее открытии. Это достаточно полезное дополнение. Конденсат не попадает на пол, а удаляется по специальному желобу в поддон.

Дополнительные функции

Пароконвектомат может обладать такими дополнительными функциями, как быстрое охлаждение камеры перед открыванием дверцы. В пароконвектомате есть возможность приготовления продуктов, используя температурный щуп (термоиглу), с помощью которого отслеживается температура в сердцевине приготовляемого продукта. Используя такой метод, время приготовления устанавливать не надо, достаточно задать температуру готового продукта.

Блюда не будут подвергаться тепловой обработке дольше, чем это необходимо. Иногда поставщики обращают внимание клиентов на количество сенсорных датчиков в термощупе. Наиболее эффективными считается мультизонный термощупов. Он определяют температуру в нескольких точках, и независимо от правильности установки термощупа, выдает корректные показания.

Реверсивный (разнонаправленный) вентилятор – создает равномерную циркуляцию горячего воздуха по камере, и, следовательно, равномерное распределение тепла. Благодаря наличию нескольких скоростей вращения вентилятора можно приготовить даже самые деликатные блюда. Регулировка мощности печи (1/2 мощности) позволит экономит электроэнергию при неполной загрузке рабочей камеры. Специальные регулировочные ножки позволяют прочно установить пароконвектомат на любой поверхности, в точном горизонтальном положении.

Малые пароконвектоматы

К ним относят аппараты, вместимость которых рассчитана на 2—6 гастроемкостей GN 1/1.

Средние пароконвектоматы

Это пароконвектоматы с вместимостью от 10 до 12 гастроемкостей GN 1/1, а также аппараты на 6 гастроемкостей GN 2/1.

Большие пароконвектоматы

К пароконвектоматам большой вместимости относят машины, рассчитанные до 20 гастроемкостей GN 1/1, а также 10-, 12- и 20-емкостные машины с применением гастроемкостей GN 2/1.

Устанавливают гастроемкости в рабочую камеру машины на направляющие. У большинства пароконвектоматов направляющие под установку гастроемкостей представляют собой единую съемную конструкцию. Сделано это для удобства обслуживания, санитарной обработки рабочей камеры, а также для возможности установки структур с помощью специальных тележек.

Автоматическая мойка

Ее эффективность находится под большим вопросом из-за громадных расходов воды и моющих средств для проведения одного цикла мойки. К сожалению, ни один из производителей пароконвектоматов не может гарантировать абсолютно полную качественную мойку своего оборудования в автоматическом режиме. Конечно, нельзя сказать, что после ее проведения пароконвектомат не будет достаточно чистым, но в то же время так называемые мертвые зоны все же придется домывать вручную.

Однако главной проблемой, с которой приходится сталкиваться, все же остается расход воды. Если у вас в заведении стоит счетчик, то вы увидите, что пароконвектомат требует 20 — 100 л на один цикл автоматической мойки. Не стоит забывать и о дорогостоящих моющих средствах, предлагаемых производителями в качестве платного дополнения. Однако тот, кто готов приобрести пароконвектомат от серьезных и зарекомендовавших себя производителей, вряд ли будет задумываться о перерасходе воды. Тем более что благодаря эффективной работе машины в итоге он с лихвой окупится.

Полуавтоматическая мойка

Полуавтоматическая и ручная мойка производится с набором дополнительных устройств и средств. К устройствам можно отнести души, которые предлагают большинство производителей, к средствам — всевозможные железные щетки, мочалки, а также специальные растворяющие жир вещества.

Для облегчения процесса мойки перед ее началом на 15 — 20 минут включают паровой режим — это помогает смягчить жировые отложения. Затем рабочую камеру обрабатывают специальным раствором. Затем нужно подождать 10 — 15 минут, пока состав впитается, и смыть его в том же режиме парообразования.

Места, оставшиеся загрязненными, отчищают щетками. Многие производители не рекомендуют использовать скребущие средства для мойки своих машин. Для мойки пароконвектомата в ручном режиме вместо железных щеток они советуют использовать фетровые тряпочки.

ЗАКЛЮЧЕНИЕ

Еще 10 лет назад альтернативой газовой плите могла быть только электрическая плитка. Конфорка состояла из чугунного «блина» и спирали. Нагревалась чрезвычайно долго – до 10 минут. При перепаде температур диск деформировался, срок службы редко превышал 5 лет. Энергозатратность была необоснованно высокой: на подогрев литра воды уходило 5кВт. В общем, этот «блин» оказался комом…

Сегодня есть возможность готовить на плитах со стеклокерамической варочной поверхностью, индукционных плитах, а наиболее универсальным тепловым аппаратом является пароконвектомат. Пароконвектоматы были изобретены в 1976 г., когда людям впервые пришла в голову идея соединить в одном агрегате пароварку и конвекционный шкаф. За это время пароконвектоматы успели существенно усовершенствоваться конструктивно, обзавестись «электронными мозгами» чуть ли не на уровне искусственного интеллекта и стать самым модным оборудованием среди отечественных рестораторов.

Пароконвектомат по праву считается сердцем современной профессиональной кухни. С помощью одного-единственного аппарата можно жарить, печь, готовить на пару, бланшировать и т.д., т.е. готовить практически любое блюдо, за исключением, пожалуй, супов, и еще ряда специфических блюд. Считается, что один пароконвектомат способен заменить 70% традиционного теплового оборудования – плиту, духовку, жарочный шкаф, гриль, котел, сковороду, фрай-топ и т.д.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Ботов М.И. Тепловое и механическое оборудование предприятий торговли и общественного питания: учебник для нач. проф. образования / М.И. Ботов, В.Д. Елхина, О.М. Голованов. – 2-е изд., испр. – М.: Издательский центр «Академия», 2006. – 464с.

2. Могильный М.П. Оборудование предприятий общественного питания. Теплое оборудование: учебное пособие/ М.П. Могильный, Т.В. Калашева, А.Ю. Баласанян, ред. М.П. Могильный.- М.: Акадамия, 2004.-191с.: ил.

3. Оборудование предприятий общественного питания: Методические указания к вполнению курсовых работ для студентов специальности 260501 «Технология продуктов общественного питания»/ Сост.: Н.В. Шишкина. – Чебоксары: ЧКИ РУК, 2007. – 16с.

4. Тепловое и механическое оборудование предприятий общественного питания: учебное пособие для среднего професионального образования. – Ростов н/Д: Феникс, - 478с: ил.

5. Улейский Н.Т. Механическое и тепловое оборудование предприятий общественного питания/ Н.Т. Улейский, Р.И. Улейская. – Ростов н/Д: Феникс, 2000

ВВЕДЕНИЕ

Технологический процесс приготовления пищи – это совокупность операций, посредством которых сырье превращается в готовый продукт. Одной из основных операций технологического процесса является тепловая обработка, т.е. доведение до состояния кулинарной готовности, характеризующейся определенными для каждого вида продуктов органолептическими показателями: консистенцией, вкусом, цветом, запахом.

Для изучения принципиального конструктивного построения конкретных видов технологических машин в курсовой работе рассмотрены в качестве примеров широко используемые на предприятиях общественного питания машины и механизмы отечественного производства, которые имеют необходимую и достаточную справочно-информационную документацию и, кроме того, составляют основу парка универсального теплового оборудования учебных лабораторий торгово-экономических вузов страны.

Плиты относятся к универсальному тепловому оборудованию с непосредственным обогревом для тепловой обработки продуктов в наплитной посуде. На предприятиях общественного питания в эксплуатации находятся секционно-модульные плиты (М1 : 100). Модуль (М) – это величина, которой кратны габариты оборудования. Плиты типа ПЭСМ изготовлены из отдельных секций, из которых создаются комплекты, различные по мощности и габаритам.

Преобладающее направление в конструировании плит – это производство плит, габариты которых кратны новому модулю (М1 : 100), а размер жарочной поверхности соответствует размерам функциональных емкостей. К плитам М : 100 относятся плиты типа ПЭ.

Плиты изготавливаются на электрическом, газовом обогреве и плиты, работающие на твердом топливе. В зависимости от вида используемого топлива и энергии конструкция плит видоизменяется, однако все плиты имеют общие конструктивные элементы: жарочную поверхность, объемы жарочных и тепловых шкафов.

К электрическим плитам предъявляются ряд требований, установленных стандартом:

· конфорки плит должны быть на одном уровне;

· зазор между смежными конфорками должен быть не менее 2,5мм;

· мощность конфорки должна регулироваться пакетными переключателями;

· число ступеней переключателя должно быть не менее трех; и др. требования.

ЗНАЧЕНИЕ УНИВЕРСАЛЬНОГО ТЕПЛОВОГО ОБОРУДОВАНИЯ

Плиты относят к универсальному (варочно-жарочному) тепловому оборудованию. С помощью плит можно вести практически все виды кулинарной тепловой обработки сырья на предприятиях общественного питания (варку, жарку, запекание, выпечку и др.), а также разогревать кулинарные изделия и поддерживать их в горячем состоянии.

Универсальность плит и простота их обслуживания являются причиной широкого распространения плит на малых предприятиях общественного питания. Плиты как основной вид теплового оборудования применяют на предприятиях с небольшим потоком посетителей и незначительным объемом реализуемой продукции, когда необходимо вести как жарку, так и варку изделий, а также на предприятиях, реализующих фирменные и заказные блюда (буфеты, кафе, бары, рестораны и т.д.). Как вспомогательное оборудование плиты используют на предприятиях для ведения тех кулинарных тепловых процессов, которые невозможно или нецелесообразно осуществлять на специализированном высокопроизводительном технологическом оборудовании.

Основным рабочим элементом конструкции любой плиты служит горизонтальная нагретая поверхность или огневая конфорка. Плиты предназначены в основном для тепловой обработки пищевых продуктов в наплитной посуде, реже – непосредственно на жарочной поверхности. Жарочная поверхность по периметру может быть ограничена необогреваемой поверхностью, называемой бортовой, а также поручнями. Жарочная поверхность крепится к корпусу – основанию, в котором могут быть размещены жарочный и инвентарный шкафы.

Принцип действия плит с любым видом подвода энергии основан на передаче теплоты с обрабатываемой среде путем теплопроводности через многослойную разделительную стенку, представляющую собой систему жарочная поверхность – наплитная посуда. При этом наплитная посуда или жарочная поверхность как часть этой системы могут отсутствовать. В первом случае продукт подвергается тепловой обработке непосредственно на жарочной поверхности (жарка блинов, оладий, яичницы и т.д.), во втором случае пламя или продукты сгорания воздействуют непосредственно на днище наплитной посуды.

На жарочную поверхность можно устанавливать различную наплитную посуду, но в любом случае плита должна обеспечивать интенсивный нагрев днища посуды (бачков, противней, емкостей, кастрюль и т.д.). Обогрев должен быть равномерным и регулируемым во времени. При этом конструкция должна обеспечивать удобство установки, перемещения и снятия наплитной посуды с рабочих элементов плиты, а также свободный и безопасный доступ к внутреннему объему наплитной посуды. В соответствии с требованиями эргономики высота расположения жарочной поверхности и ее ширина не должна превышать 0,9 м.

Еще несколько десятилетий назад на плитах производились все операции по тепловой обработке продуктов. В настоящее время наряду с плитами широко используется рассмотренное в предыдущих главах специализированное оборудование (фритюрницы, котлы и др.), применение которого позволяет сокращать время тепловой обработки продуктов, улучшать качество готовых изделий и условия труда обслуживающего персонала, уменьшать расход энергии на одно приготовляемое блюдо.

В настоящее время выпускаются в основном секционные плиты. Отдельные секции могут использоваться как самостоятельные плиты или быть соединены в одну плиту с требующейся площадью жарочной поверхности.

Дата: 2019-07-30, просмотров: 587.