Для проектируемой автоматической линии с параллельной работой и фронтальным расположением оборудования необходимы механические подъёмники, которые будут осуществлять загрузку и выгрузку заготовок и деталей, а так же отводящий конвейер для перемещения деталей между позициями.

Автоматические подъёмники прерывистого действия широко применяются в транспортных системах автоматических линий. В процессе транспортировки в подъёмниках детали могут ориентироваться для загрузки на станок в определённом направлении. Выбираем подъёмник модели КК5А.

Диаметр транспортируемых валов до 80 мм;

Наибольшая длинна валов 160 мм;

Тип привода пневматический;

Регулирование скорости бесступенчатое;

Скорость движения:

Каретки 10 м/мин;

Кассеты загрузки/выгрузки 12 м/мин;

Габариты (ДхШхВ) 1250х900х1900 мм;

Масса 800 кг.

Отводящие конвейеры обеспечивают непрерывное принудительное перемещение заготовок или деталей по фронту автоматической линии с распределением их между параллельно работающими станками и сбором обработанных деталей.

Выбор методов и средств контроля

Наибольшие требования по точности получаемого вала предъявляются к диаметрам шеек, а также к геометрической точности цилиндрических поверхностей вала. В связи с этим принимаем в качестве измерительной станции КА-60:

Контролируемые параметры – наружный диаметр, конусность, бочкообразность;

Диапазон размеров контролируемых деталей:

По диаметру 5…60 мм;

По длине 100…200 мм;

Предельно допустимая погрешность измерений автомата 0,2 мкм;

Тип преобразователей оптикоэлектронный;

Производительность 1500 шт/час;

Мощность электродвигателя 2,5 кВт;

Габариты (ДхШхВ) 1300х1000х1680 мм.

Составление циклограммы работы автоматической линии

Транспортирование изделий между рабочими позициями осуществляется отводящим конвейером. Определим время на перемещения изделия:

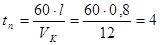

с,

с,

где l=800 мм – расстояние между двумя соседними изделиями на конвейере;

VK =12 м/мин – скорость движения конвейера.

Время на подвод изделия в рабочую позицию, а также зажим и фиксацию принимаем согласно технической характеристики автоматического подъёмника t=4 с.

Время быстрого подвода инструмента к обрабатываемой поверхности вала:

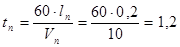

с,

с,

где ln=200 мм – путь холостого хода инструмента;

Vn=10 м/мин – скорость быстрых перемещений.

Время отвода инструмента:

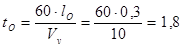

с,

с,

где lO=300 мм – путь пройденный инструментом при отводе.

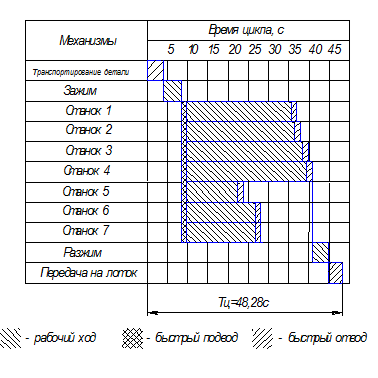

Составим циклограмму обработки.

Рисунок 1 – Циклограмма автоматической линии

Дата: 2019-07-30, просмотров: 282.