В соответствии с требуемой точностью обработки и шероховатостью поверхностей следует назначать режимы резания: скорость вращения шпинделя, глубину резания, подачу.

Общий припуск под всю механическую обработку 2,5 мм на сторону. Припуск под черновую токарную обработку - 2 мм, под чистовую – 0,5 мм.

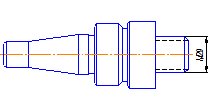

При фрезеровании торцов принимаем подачу S=0,2 мм/об, частоту вращения инструмента (фрезы) n=650 мин-1, глубину равную припуску на торце t=2,5 мм. Длину рабочего хода:

где dТ – наибольший диаметр фрезеруемого торца, мм.

Расчётное время обработки

При черновом точении принимаем следующие режимы: глубина резания t=2 мм, подача S=0,4 мм/об., частота вращения заготовки n=650мин-1. Длину рабочего хода принимаем равной длине шейки вала. Расчётное время обработки:

Остальные режимы резания и время на обработку приведём в технологической карте (таблица 1.1).

Таблица 1.1 – Маршрут технологического процесса

| Операции | Операционный эскиз | Припуск мм | Длина раб. хода, мм | Режимы | tP, мин | ||||

| n, мин-1 | S,

| t, мм | i | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

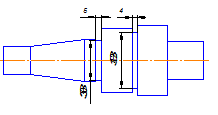

| Фрезеро-вание торцов |

| 2,5 | 32 | 650 | 0,2 | 2,5 | 1 | 0,3 | |

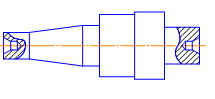

| Центро-вание торцов |

| 2,5 | 10 | 500 | 0,1 | 2 | 1 | 0,2 | |

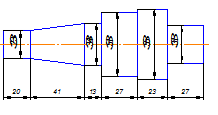

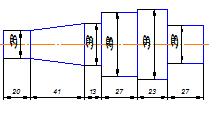

| Черновое точение шеек №1 №2 №3 №4 №5 №6 |

| 2 | 20 42 13 27 23 27 | 650 | 0,5 | 2 | 1 | 0,061 0,129 0,040 0,083 0,070 0,083 | |

| Чистовое точение шеек №1 №2 №3 №4 №5 №6 |

| 0,5 | 20 42 13 27 23 27 | 1000 | 0,15 | 0,5 | 1 | 0,133 0,280 0,087 0,180 0,153 0,180 | |

| Прорезка канавок |

| 1 3,5 | 17 | 800 | 0,12 | 1 3,5 | 1 | 0,177 | |

| Точение фасок |

| 2 2 3 2 3 | 5 | 800 | 0,1 | 2 2 3 2 3 | 1 | 0,06 | |

| Нарезание резьбы |

| 2 | 27 | 90 | 1 | 2 | 2 | 0,6 | |

На основе определённого времени на обработку составим типовой технологический маршрут.

Таблица 1.2 – Типовой технологический маршрут

| Операции | ТО , мин |

| Фрезерование торцов Зацентровка торцов | 0,25 0,2 |

| I позиция – 0,45 | |

| Черновая токарная обработка шеек вала №1 №2 №3 №4 №5 №6 | 0,061 0,129 0,040 0,083 0,070 0,083 |

| II позиция – 0,466 | |

| Чистовая токарная обработка шеек вала №1 №2 №3 №4 №5 №6

| 0,133 0,280 0,087 0,180 0,153 0,180 |

| III позиция – 1,013 | |

| Прорезка канавок Точение фаски | 0,177 0,06 |

| IV позиция – 0,237 | |

| Нарезание резьбы | 0,6 |

| V позиция – 0,6 |

Минимальная компоновка автоматической линии будет состоять из пяти позиций: одного фрезерно-центровального автомата и четырёх токарных автоматов. Лимитирующей позицией является чистовая обработка шеек вала – 1,013 мин.

Дифференцируя общий объём обработки вала на число позиций (станков), можно сократить длительность рабочих ходов цикла. Переходы, основное время которых превышает 0,25 мин, необходимо расчленить на более мелкие. Максимальное число позиций 10 ограничивается невозможностью дробления фрезерования торцов на 2 станка.

Приведём технологическую схему обработки при восьми позиционном варианте (q=5):

I поз. – 0,45 мин: фрезерование торцов, центрование торцов;

II поз. – 0,466 мин: черновое точение шеек №1, №2, №3, №4, №5, №6

III поз. – 1,013 мин: чистовое точение шеек №1, №2, №3, №4, №5, №6;

IV поз. – 0,237 мин: прорезка канавок и точение фасок.;

V поз. – 0,6 мин: нарезание резьбы;

Таким образом, для обработки вала даже при простейшем построении однопоточной обработки и жёсткой межагрегатной связью автоматическую линию можно построить по 8 вариантам q=5…13.

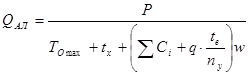

Для выбора варианта структуры автоматической линии необходимо рассчитать производительность автоматической линии по формуле:

, шт/смену

, шт/смену

где Р=1 – количество параллельных линий,

ТОmax – время наиболее длительной операции,

tX=0,25 мин – время холостых ходов,

∑Сi=0,12 мин/шт – ожидаемые внецикловые потери,

te=0,02 мин/шт –ожидаемые простои и внецикловые потери из-за

отказов устройств и механизмов,

ny=1,2,3,4 – число участков,

w – коэффициент возрастания внецикловых потерь при различных вариантах количества участков.

Определим QАЛ для варианта q=5, ny=1, ТОmax=1,013 мин

шт/см.

шт/см.

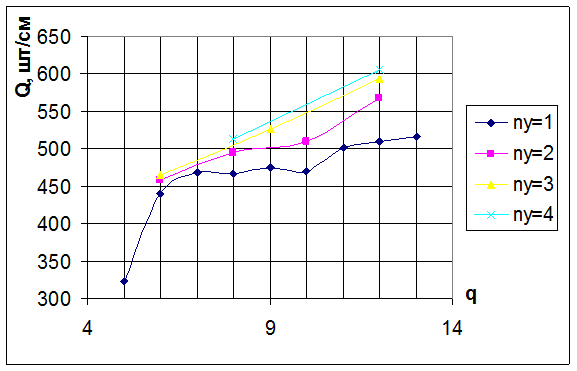

Значения производительностей для других структурных вариантов сведём в таблицу 1.3 и рисунок 1.1.

Таблица 1.3 – Производительности автоматической линии

| q | Tomax, мин | Qал, шт/смену | |||

| nу=1 | nу=2 | nу=3 | nу=4 | ||

| 5 | 1,013 | 323,6682 |

|

|

|

| 6 | 0,6 | 440,367 | 458,0153 | 465,6577 |

|

| 7 | 0,513 | 469,2082 |

|

|

|

| 8 | 0,5 | 466,0194 | 494,8454 |

| 513,0398 |

| 9 | 0,46 | 475,2475 |

| 525,5091 |

|

| 10 | 0,45 | 470,5882 | 509,5541 |

|

|

| 11 | 0,367 | 501,5674 |

|

|

|

| 12 | 0,333 | 509,0138 | 566,706 | 593,3251 | 606,2137 |

| 13 | 1,013 | 516,129 |

|

|

|

Из задания требуемая производительность автоматической линии QАЛ(min)=395 шт/см, с увеличением до Qmax=513,5 шт/см. В данный диапазон попадает 2 структурных варианта:

Рисунок 1.1 Производительность автоматических линий обработки ступенчатого вала при различных структурных вариантах обработки

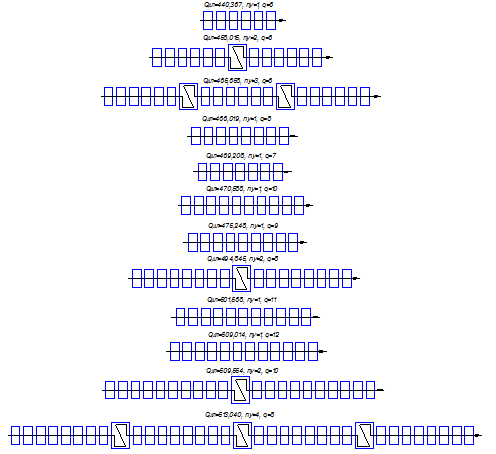

Рисунок 1.2 Конкурирующие структурные варианты построения автоматической линии обработки ступенчатого вала

Дата: 2019-07-30, просмотров: 338.