Выбор структурной схемы автоматической линии

Определим приведённые затраты для каждого из вариантов

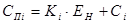

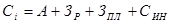

,

,

где Кi – стоимость оборудования для i-го варианта, ?,

Сi – годовые эксплуатационные затраты для i-го варианта, ?,

ЕН=0,15 – нормативный коэффициент эффективности

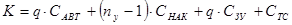

,

,

где САВТ=29000 у.е. - стоимость одного станка автомата,

СНАК=4000 у.е. - стоимость накопителя,

СЗУ=2000 у.е. - стоимость загрузочного устройства,

СТС – стоимость транспортной системы,

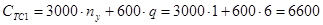

у.е.,

у.е.,

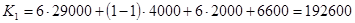

у.е.,

у.е.,

,

,

где А – амортизационные отчисления, принимаем 12% от стоимости оборудования,

ЗР – затраты на текущий ремонт и межремонтное обслуживание, принимаем 7% от стоимости оборудования,

ЗПЛ – годовой фонд заработной платы рабочих при двухсменной работе,

СИН=4500 у.е. – годовые расходы на инструмент и электроэнергию.

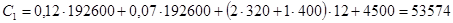

у.е.,

у.е.,

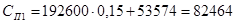

Тогда приведённые затраты для первого варианта

у.е.

у.е.

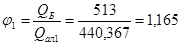

При сравнении все полученные значения приведённых затрат должны быть скорректированы на одинаковый выпуск продукции CПi*φi.

у.е.

у.е.

Результаты вычисления приведённых затрат сводим в таблицу4.

Таблица 4 – Приведённые затраты

| q | ny | Q | СТС | K | С | СП | φ1 | СП |

| 6 | 1 | 440,367 | 6600 | 192600 | 53574 | 82464 | 1,165 | 96065,4 |

| 6 | 2 | 458,015 | 9600 | 199600 | 54904 | 84844 | 1,120 | 95029,5 |

| 6 | 3 | 465,658 | 12600 | 206600 | 56234 | 87224 | 1,102 | 96091,9 |

| 8 | 1 | 466,019 | 7800 | 255800 | 65582 | 103952 | 1,101 | 114431,7 |

| 7 | 1 | 469,208 | 7200 | 224200 | 59578 | 93208 | 1,093 | 101907,2 |

| 10 | 1 | 470,588 | 9000 | 319000 | 77590 | 125440 | 1,090 | 136745,3 |

| 9 | 1 | 475,248 | 8400 | 287400 | 71586 | 114696 | 1,079 | 123807,2 |

| 8 | 2 | 494,845 | 10800 | 262800 | 66912 | 106332 | 1,037 | 110233,0 |

| 11 | 1 | 501,567 | 9600 | 350600 | 83594 | 136184 | 1,023 | 139288,1 |

| 12 | 1 | 509,014 | 10200 | 382200 | 89598 | 146928 | 1,008 | 148078,6 |

| 10 | 2 | 509,554 | 12000 | 326000 | 78920 | 127820 | 1,007 | 128684,4 |

| 8 | 4 | 513,040 | 16800 | 276800 | 69572 | 111092 | 1,000 | 111083,4 |

Наиболее оптимальный вариантом является QАЛ1=469,208 шт/см, q=7, ny=1, ТOmax=0,513 мин.

Автоматическая линия представляет собой группу станков, расположенных по ходу технологического процесса, связанных между собой транспортной системой и имеющих единую систему управления.

По виду передачи изделий от станка к станку принимаем автоматическую линию с боковым (фронтальным) транспортированием.

По расположению оборудования автоматическая линия незамкнутая с жёсткой связью. Все станки работают в одном такте. Транспортная система проходит через все рабочие позиции, во время обработки детали снимаются с транспортёра, фиксируются и зажимаются на базовых поверхностях.

Выбор и компоновка технологического оборудования

В соответствии с разработанным технологическим процессом выбираем следующее технологическое оборудование автоматической линии:

Обработка торцов и центрование: двухсторонний фрезерно-центровальный станок модели 6С230 со следующими основными характеристиками:

Наибольший диаметр вала 60 мм;

Наибольшая длинна вала 160 мм;

Частота вращения шпинделя 125-1250 мин-1;

Мощность электродвигателя 4,2 кВт;

Габариты (ДхШхВ) 1400х2160х3200 мм;

Масса 4,2 т.

Обработка шеек вала, точение фасок прорезка канавок: и нарезание резьбы, одношпиндельный токарно-револьверный автомат модели МЕ226С1:

Наибольший диаметр вала 60 мм;

Наибольшая длинна вала 200 мм;

Частота вращения шпинделя 33-2000 мин-1;

Мощность электродвигателя 5,5 кВт;

Габарит (ДхШхВ) 2200х1250х1850 мм;

Масса 3,2 т.

Дата: 2019-07-30, просмотров: 292.