Реферат

Пз. – 31стр., илл. – 2, табл. – 0, библ. – 3.

Гидроцилиндр, шток, насос шестеренный, оборудование рыхлительное, клапан предохранительный, распределитель секционный, гидробак, фильтр, клапан обратный.

Целью курсовой работы является проектирование гидропривода рыхлительного оборудования. При выполнении курсовой работы использовалась методическая литература. В результате выполнения курсовой работы был спроектирован гидропривод рыхлительного оборудования на базе прототипа ДП-5С (базовый трактор Т-130).

Содержание

Введение

1. Исходные данные для расчета гидросистемы

Расчет внешней нагрузки на выходном звене гидропривода

Обоснование уровня номинального давления в гидросистеме

Выбор рабочей жидкости

2. Расчет и выбор гидрооборудования

Расчет мощности, подачи гидронасосов и их выбор

Расчет и выбор гидроцилиндров

Выбор направляющей и регулирующей гидроаппаратуры

Выбор фильтров

Расчет и выбор трубопроводов

Расчет и выбор емкости гидробака

3. Поверочный расчет гидропривода

Расчет потерь давления в гидросистеме

Расчет действительного значения КПД гидропривода

Тепловой расчет гидросистемы

Заключение

Список использованной литературы

Введение

На машинах для земляных работ широко применяются гидравлические приводы. Они являются вторичными, так как получают энергию от насосов, приводимых электродвигателями внутреннего сгорания. Гидравлические приводы работают при давлении от 6,3 до 31,5 МПа и более. В качестве рабочих жидкостей в них используют масла: индустриальное М12А, веретенное АУ, авиационное АМГ и ВМГЗ.

Гидравлический привод обладает рядом преимуществ по сравнению с другими видами: он имеет сравнительно небольшую массу и габариты насосов и гидромоторов, возможность получения больших передаточных чисел, которые могут достигать 1000 и более. Небольшая инерционность передач, обеспечивающая хорошие динамические свойства привода, увеличивает долговечность машины и позволяет включать ее и реверсировать рабочие движения за доли секунды, что повышает производительность машины. Гидропривод обеспечивает бесступенчатое регулирование скорости движения рабочих органов, что дает возможность повышать коэффициент использования приводного двигателя и автоматизировать не только отдельные операции, но и целые технологические процессы.

При наличии гидропривода улучшаются условия работы машиниста, уменьшаются затраты энергии на управление машиной независимо от мощности привода, повышается безопасность работы. Узлы привода можно размещать на машине наиболее целесообразно: насос у приводного двигателя, гидромоторы – непосредственно у исполнительных органов, элементы управления – у пульта машиниста. Приводной двигатель, система привода, металлоконструкции и рабочие органы надежно предохраняются от перегрузок, благодаря применению предохранительных и перепускных клапанов. Кроме того, в системах гидропривода широко применяют стандартизированные и унифицированные узлы (насосы, гидромоторы, гидроцилиндры, гидроаппаратура), что снижает себестоимость гидропривода и облегчает его эксплуатацию и ремонт.

К недостаткам гидропривода относятся: снижение КПД при использовании длинных трубопроводов, потребность в специальных жидкостях для различных климатических условий, необходимость тщательного наблюдения за состоянием соединений и возможность утечек рабочей жидкости, большая по сравнению с механическим приводом стоимость изготовления.

Исходные данные для расчета гидросистемы

Выбор рабочей жидкости

Рабочая жидкость, кроме основной функции – передачи энергии от насоса к гидродвигателю, выполняет ряд вспомогательных, но весьма важных функций: смазка трущихся поверхностей сопряженных деталей, отвод тепла и удаление продуктов износа из зон трения, предохранение деталей гидропривода от коррозии. В общем, рабочую жидкость для гидросистемы следует выбирать с учетом рекомендаций заводов-изготовителей гидрооборудования, режима работы гидропривода, климатических условий эксплуатации, соответствия вязкости жидкости номинальному давлению.

Выбираем рабочую жидкость АУ со следующей характеристикой

ГОСТ 17479.3-85МГ-15-А

Плотность при  ,

,  890

890

Вязкость, сСт

при  22

22

при  170

170

Температура вспышки,  165

165

Температура застывания,  –45

–45

Температурные пределы

применения,  –30;+60

–30;+60

Выбор фильтров

Основными параметрами фильтров являются условный проход, номинальное давление и номинальная тонкость фильтрации.

В гидросистемах СДМ применяются магистральные и встроенные фильтры с бумажным и проволочным (сетчатым) фильтроэлементами, обеспечивающими тонкость фильтрации 25, 40 и 63 мкм. Фильтры устанавливаются, как правило, на сливной линии, магистральные – обычно перед масляным баком, а встроенные – в масляном баке.

В нашем случае это встроенный фильтр 1.1.20-25

Условный проход, мм20

Номинальный поток при

перепаде давления 0,08 МПа

и вязкости 30-40 сСт,  0.67

0.67

Номинальная тонкость фильтрации, мкм25

Номинальное давление, МПа0,63

Максимальный допустимый

перепад давления, МПа0,35

Ресурс работы фильтроэлемента

до замены или промывки, ч200

Масса встроенного фильтра, кг8,7

Тепловой режим гидросистемы

Тепловой режим гидросистемы выполняется с целью определения установившейся температуры рабочей жидкости гидропривода, уточнения объема гидробака и поверхности теплоотдачи, а также выяснения необходимости применения теплообменников.

Как высокие, так и низкие температуры рабочей жидкости оказывают нежелательное влияние на работоспособность и производительность гидрофицированных машин. Поэтому весьма важно знать граничные температуры рабочей жидкости. Минимальная температура рабочей жидкости определяется температурой воздуха той климатической зоны, в которой эксплуатируется машина. Максимальная температура жидкости зависит от конструктивных особенностей гидросистемы, режима эксплуатации гидропривода и температуры окружающего воздуха.

Повышение температуры рабочей жидкости прежде всего связано с внутренним трением масла, особенно при дросселировании жидкости. Все потери мощности в гидросистеме в конечном итоге превращаются в тепло, которое аккумулируется в жидкости.

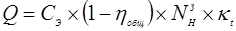

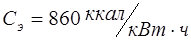

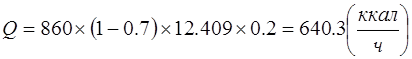

Количество тепла, получаемое гидросистемой в единицу времени, соответствует потерянной в гидроприводе мощности и определяется по формуле

,(36)

,(36)

где  – коэффициент эквивалентности;

– коэффициент эквивалентности;

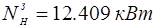

– затраченная мощность привода насосов;

– затраченная мощность привода насосов;

– коэффициент продолжительности работы гидропривода под нагрузкой.

– коэффициент продолжительности работы гидропривода под нагрузкой.

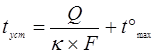

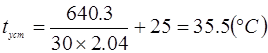

Максимальная установившаяся температура рабочей жидкости определяется по формуле

,(37)

,(37)

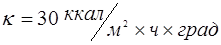

где  – коэффициент теплоотдачи;

– коэффициент теплоотдачи;

– суммарная площадь теплоизлучаемых поверхностей гидропривода,

– суммарная площадь теплоизлучаемых поверхностей гидропривода,  ;

;

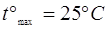

– максимальная температура окружающего воздуха.

– максимальная температура окружающего воздуха.

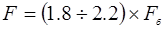

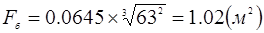

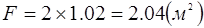

Площадь теплоизлучаемых поверхностей гидропривода находится из соотношения

,(38)

,(38)

где  – площадь поверхности гидробака,

– площадь поверхности гидробака,  .

.

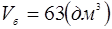

,(39)

,(39)

где  – емкость гидробака.

– емкость гидробака.

Заключение

Дальнейшее развитие технического уровня машин невозможно без совершенствования гидравлического привода, который в настоящее время является неотъемлемой составной частью практически каждой транспортной или технологической машины.

Накопленный опыт гидромашиностроителей при проектировании и изготовлении гидроустройств, опыт эксплуатации существующих гидроприводов позволяет говорить о путях дальнейшего совершенствования как элементной базы, так и гидропривода в целом.

Во-первых, это разработка более совершенных насосов, гидродвигателей, гидроаппаратов с целью улучшения технических характеристик и повышения уровня их надежности.

Во-вторых, повышение уровня технологичности гидроустройств с целью снижения трудоемкости, материалоемкости, энергоемкости в изготовлении, техническом обслуживании и ремонте.

Немаловажной задачей по совершенствованию гидропривода является разработка новых сортов рабочих жидкостей с необходимыми качественными характеристиками.

Разумеется, что приведенный перечень путей совершенствования гидропривода не является исчерпывающим, однако несомненно, что решение вышеприведенных задач позволит значительно поднять качественный уровень машин, оснащенных гидравлическими приводами.

Список использованной литературы

Чебунин А.Ф. Расчет объемного гидропривода, ч1: Метод. указ Чита: ЧитПИ,1991.-33с.

Чебунин А.Ф. Расчет объемного гидропривода, ч2: Метод. указ Чита: ЧитПИ,1992.-27с.

Чебунин А.Ф. Гидропривод транспортных и технологических машин: Учеб. пособие. – Чита: ЧитГУ,2003.-132с.

Реферат

Пз. – 31стр., илл. – 2, табл. – 0, библ. – 3.

Гидроцилиндр, шток, насос шестеренный, оборудование рыхлительное, клапан предохранительный, распределитель секционный, гидробак, фильтр, клапан обратный.

Целью курсовой работы является проектирование гидропривода рыхлительного оборудования. При выполнении курсовой работы использовалась методическая литература. В результате выполнения курсовой работы был спроектирован гидропривод рыхлительного оборудования на базе прототипа ДП-5С (базовый трактор Т-130).

Содержание

Введение

1. Исходные данные для расчета гидросистемы

Расчет внешней нагрузки на выходном звене гидропривода

Обоснование уровня номинального давления в гидросистеме

Выбор рабочей жидкости

2. Расчет и выбор гидрооборудования

Расчет мощности, подачи гидронасосов и их выбор

Расчет и выбор гидроцилиндров

Выбор направляющей и регулирующей гидроаппаратуры

Выбор фильтров

Расчет и выбор трубопроводов

Расчет и выбор емкости гидробака

3. Поверочный расчет гидропривода

Расчет потерь давления в гидросистеме

Расчет действительного значения КПД гидропривода

Тепловой расчет гидросистемы

Заключение

Список использованной литературы

Введение

На машинах для земляных работ широко применяются гидравлические приводы. Они являются вторичными, так как получают энергию от насосов, приводимых электродвигателями внутреннего сгорания. Гидравлические приводы работают при давлении от 6,3 до 31,5 МПа и более. В качестве рабочих жидкостей в них используют масла: индустриальное М12А, веретенное АУ, авиационное АМГ и ВМГЗ.

Гидравлический привод обладает рядом преимуществ по сравнению с другими видами: он имеет сравнительно небольшую массу и габариты насосов и гидромоторов, возможность получения больших передаточных чисел, которые могут достигать 1000 и более. Небольшая инерционность передач, обеспечивающая хорошие динамические свойства привода, увеличивает долговечность машины и позволяет включать ее и реверсировать рабочие движения за доли секунды, что повышает производительность машины. Гидропривод обеспечивает бесступенчатое регулирование скорости движения рабочих органов, что дает возможность повышать коэффициент использования приводного двигателя и автоматизировать не только отдельные операции, но и целые технологические процессы.

При наличии гидропривода улучшаются условия работы машиниста, уменьшаются затраты энергии на управление машиной независимо от мощности привода, повышается безопасность работы. Узлы привода можно размещать на машине наиболее целесообразно: насос у приводного двигателя, гидромоторы – непосредственно у исполнительных органов, элементы управления – у пульта машиниста. Приводной двигатель, система привода, металлоконструкции и рабочие органы надежно предохраняются от перегрузок, благодаря применению предохранительных и перепускных клапанов. Кроме того, в системах гидропривода широко применяют стандартизированные и унифицированные узлы (насосы, гидромоторы, гидроцилиндры, гидроаппаратура), что снижает себестоимость гидропривода и облегчает его эксплуатацию и ремонт.

К недостаткам гидропривода относятся: снижение КПД при использовании длинных трубопроводов, потребность в специальных жидкостях для различных климатических условий, необходимость тщательного наблюдения за состоянием соединений и возможность утечек рабочей жидкости, большая по сравнению с механическим приводом стоимость изготовления.

Исходные данные для расчета гидросистемы

Расчет внешней нагрузки на выходном звене гидропривода

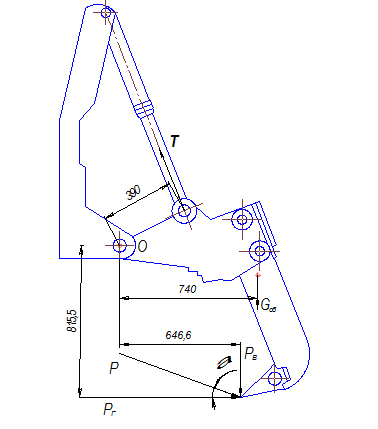

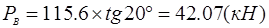

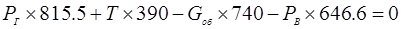

На рабочее оборудование рыхлителя действуют следующие силы: сила тяжести оборудования  , горизонтальная и вертикальная составляющие силы сопротивления копанию

, горизонтальная и вертикальная составляющие силы сопротивления копанию  и

и  соответственно, усилие подъема на штоке гидроцилиндра

соответственно, усилие подъема на штоке гидроцилиндра  .

.

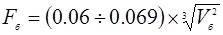

Рисунок 1. – Схема к определению усилию подъёма рыхлительного

оборудования.

Сила тяжести рыхлительного оборудования определяется по формуле

,(1)

,(1)

где  – масса рыхлительного оборудования,

– масса рыхлительного оборудования,  ;

;

– ускорение свободного падения,

– ускорение свободного падения,  .

.

.

.

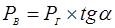

Горизонтальная составляющая силы сопротивления копанию  определяется по формуле

определяется по формуле

,(2)

,(2)

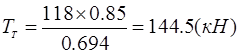

где  – сила тяги рыхлителя, которая определяется по формуле

– сила тяги рыхлителя, которая определяется по формуле

,(3)

,(3)

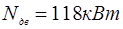

где  – мощность двигателя,

– мощность двигателя,  ;

;

– КПД трансмиссии,

– КПД трансмиссии,  ;

;

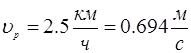

– скорость рыхления,

– скорость рыхления,  .

.

.

.

.

.

Вертикальная составляющая силы сопротивления копанию  определяется по формуле:

определяется по формуле:

,(4)

,(4)

где  (т.к. разрабатываемый грунт скальный).

(т.к. разрабатываемый грунт скальный).

.

.

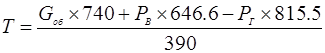

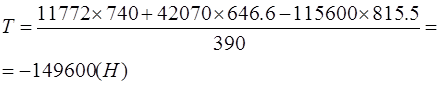

Для определения усилия на штоке гидроцилиндра  составим уравнение моментов относительно точки

составим уравнение моментов относительно точки  (см. рисунок 1)

(см. рисунок 1)

;

;

;

;

(5)

(5)

Знак «–» указывает на то, что в действительности направление действия усилия на штоке гидроцилиндра направлено в другую сторону.

Дата: 2019-07-30, просмотров: 331.