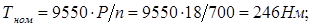

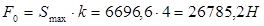

Номинальный момент двигателя

Среднепусковой момент электродвигателя трехфазного тока с фазным ротором:

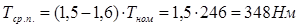

Момент статического сопротивления на валу двигателя при пуске:

где з – КПД механизма передвижения /3,стр. 23/;

U – общее передаточное число механизма передвижения крана (1.7);

Wc –общее сопротивление передвижению крана, Н.

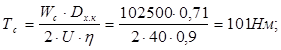

Момент инерции муфты быстроходного вала

;

;

где m и D – масса и наибольший диаметр муфты /3, табл.1.36 /.

Момент инерции ротора двигателя и муфты быстроходного вала:

;

;

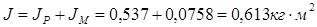

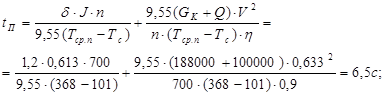

Фактическое время пуска механизма передвижения крана без груза /3,стр.30/

Коэффициент, учитывающий влияние вращающихся масс привода механизма д=1,2.

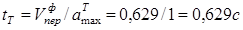

Фактическое время торможения механизма передвижения крана без груза

Фактическое время торможения механизма передвижения крана без груза

;

;

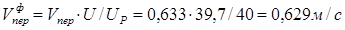

где  – фактическая скорость передвижения крана:

– фактическая скорость передвижения крана:

отличается от ближайшего значения 0,63 м/с из стандартного ряда /3/ на 2,4%, что допустимо.

Общий расчёт противоугонного захвата

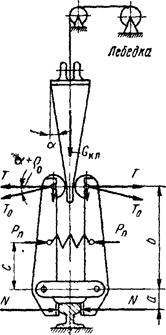

Усилия в клещевых захватах

Необходимое число противоугонных захватов

(2.1)

(2.1)

где Pпр. – усилие сопротивления сдвигу, создаваемое одним противоугонным захватом, Pпр. = 10 ч 50 тонн, принимаем Pпр. = 10 т.

k – коэффициент запаса, k = 1,2 /4, стр. 125/.

Так как на кран устанавливают не менее 2 противоугонных захватов, принимаем n = 2, размещая их по середине балки.

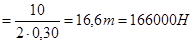

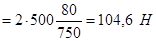

Необходимое усилие нажатия клещей на рельс

(2.2)

(2.2)

где f1 – коэффициент трения планок клещей о рельс;

f1 = 0,30 (для закалённых губок с насечкой) /4, стр. 126/.

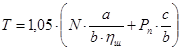

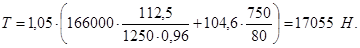

Распорное усилие

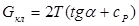

(2.3)

(2.3)

где 1,05 – коэффициент запаса /4, стр. 126/;

– кпд, учитывающий потери в опорах (шарнирах) клещей,

– кпд, учитывающий потери в опорах (шарнирах) клещей,

= 0,96 (при опорах качения) /4, стр. 126/,

= 0,96 (при опорах качения) /4, стр. 126/,

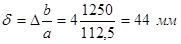

a = 112,5 мм /рис. 2/,

b = 1250 мм /рис. 2/,

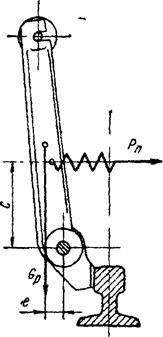

Pп. – усилие в пружине, кН, определяется по формуле:

(2.4)

(2.4)

где ц – коэффициент запаса нажатия пружины, ц = 1,5 ч 2 /4, стр. 127/,

принимаем ц = 2;

Gр. – вес рычага, кг, принимаем Gр = 50 кг = 500 Н;

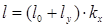

е = 80 мм /рис. 3/;

с = 750 мм /рис. 3/;

После подстановки всех параметров в формулу (2.3) получаем

Рис. 2. Схема сил, действующих на клещевой захват

Рис. 3. Схема к определению усилия в пружине

Вес клина

Вес клина определяем по формуле:

(2.5)

(2.5)

где б – угол наклона рабочей поверхности клина к вертикали, принимаем б = 10° /4, стр. 126/;

ср. – коэффициент сопротивления качению ролика по плоскости клина, ср. = 0,2 (при подшипниках) /4, стр. 127/.

;

;

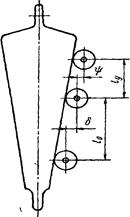

Ход клина

Ход клина влияет на канатоёмкость барабана лебёдки подъёма клина. Ход клина определяется величиной отхода планок клещей от головки рельса и упругим прогибом рычагов. Учитывая неточность стыковки рельсов, отход планок губок принимаем для перегружателей 8 мм.

Общий ход клина /рис. 4/

(2.6)

(2.6)

где kx – коэффициент запаса хода клина, компенсирующий износ планок, а также неточности изготовления и монтажа, kx = 1,5 /4, стр. 128/;

– ход клина, определяемый зазором между планкой рычага и рельсом;

– ход клина, определяемый зазором между планкой рычага и рельсом;

– ход клина, определяемый упругим прогибом рычага клещей;

– ход клина, определяемый упругим прогибом рычага клещей;

Рис. 4. Схема к определению хода клина

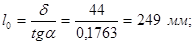

Ход клина, определяемый зазором между планкой рычага и рельсом, определяется по формуле:

где  – ход верхнего конца рычага при отходе нижнего конца на величину Д.

– ход верхнего конца рычага при отходе нижнего конца на величину Д.

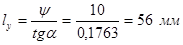

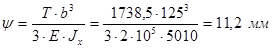

Ход клина, определяемый упругим прогибом рычага клещей, определяется по формуле:

;

;

где  – прогиб верхнего конца рычага под действием усилия T.

– прогиб верхнего конца рычага под действием усилия T.

Тогда общий ход клина:

Механизм подъёма клина

Выбор каната

(2.7)

(2.7)

где U – кратность полиспаста /рис. 2/, U = 1;

з – к.п.д. полиспаста, з = 1;

Q – вес клина, кг, Q = Gкл = 682,6 кг;

Необходимое разрывное усилие

; (2.8)

; (2.8)

где k – коэффициент запаса прочности, k = 4 /2, стр. 55/

Принимаем канат ЛК–З /1, стр. 247/: диаметр каната dк = 8,1 мм; площадь сечения всех проволок F = 24 мм2; разрывное усилие F0 = 31,9 кН.

Выбор барабана

Диаметр барабана

Dб = dк e = 8,1 16 = 130 мм; (2.9)

где e = 16 (для барабана) /1, стр. 250/.

Принимаем диаметр барабана Dб = 130 мм.

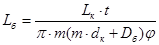

Длина барабана

(2.10)

(2.10)

где Lк – длина каната, Lк = 2,082 м; /2, стр. 60/;

t – шаг витка, мм, t = 10 мм/ 2, стр. 60/;

m – число слоёв навивки, m = 1;

ц – коэффициент не плотности навивки, ц = 0,9 (для гладких барабанов) /2, стр. 60/

Принимаем длину барабана Lб = 60 мм.

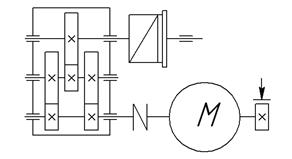

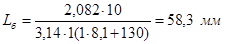

Выбор двигателя

Статическая мощность механизма

(2.11)

(2.11)

где з – к.п.д. механизма, з = 0,97

Vп – скорость подъёма клина, м/сек, Vп. = 0,2 м/сек.

Принимаем двигатель MTF 011–6 /1, стр. 241/ с характеристикой:

мощность N = 1,4 кВт;

число оборотов nд. = 885 об/мин;

максимально развиваемый момент М = 39 Нм;

момент инерции ротора Jр = 0,021 кг·м2;

масса m = 51 кг.

Выбор редуктора

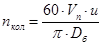

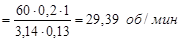

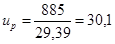

Передаточное число механизма подъёма клина

(2.12)

(2.12)

где nб – частота вращения барабана, определяется по формуле:

(2.13)

(2.13)

Тогда

Тогда

Принимаем редуктор Ц2–250 с передаточным числом равным 31,5 /1, стр. 218/.

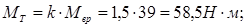

Выбор тормоза

Необходимый тормозной момент

(2.14)

(2.14)

где k – коэффициент запаса, k = 1,5 /2, стр. 66/

Принимаем тормоз ТКГ–160 /1, стр. 284/ с тормозным моментом

Mт =100 Нм.

Выбор муфты

Принимаем муфту упругую втулочно–пальцевую, с номинальным вращающим моментом Мт= 63 Нм, /6, стр. 191/ способную компенсировать незначительные погрешности взаимного расположения соединяемых валов, и смягчать динамические нагрузки.

Дата: 2019-07-24, просмотров: 454.